- •6.6 Економічне обґрунтування розробленого об’єкту

- •6.6.1 Моделювання робіт і одноразових витрат на авторську розробку

- •6.6.2 Аналіз варіантів комерціалізації прав на іов і вибір найбільш ефективного

- •6.6.3 Аналіз ринку використання прав на оів і прогноз грошового потоку, пов'язаного з впровадженням прав на оів

- •6.6.4 Дисконтування грошового потоку і оцінка економічної ефективності

- •Продовження таблиці 6.9

- •6.6.5 Виводи про економічну доцільність розробки і комерціалізації прав на оів

1 Технологічна частина

1.1Характеристика виробу. Технічні умови для його виготовлення

Апарати типу 3 призначені для застосування в технологічних установках хімічної, нафтохімічної, нафтопереробної, нафтовій і газовій галузях промисловості.

Апарат 3-10-2,5-1-И являє собою апарат типу 3, об'ємом 10 м³, на умовний тиск 2,5 МПа, матеріального виконання 1, з деталями для кріплення теплоізоляції – И.

Рідина повинна мати щільність не більше 1000 кг / м ³, температуру, що не перевищує температуру кипіння при робочому тиску, і температуру, при якій тиск пружності парів не перевищує робочий тиск апарату . Допускається використання апаратів для зберігання рідких і газоподібних середовищ без тиску. Апарати не призначені для зберігання зріджених вуглеводневих газів в складських умовах, для перевезення рідких і газових середовищ, для використання їх з футерівкою, гумуванні або нанесенням інших внутрішніх покриттів. Апарати призначені для установки до V району за швидкісним напором вітру включно по СНиП 2.01.07-85.

Вертикальні апарати типу 3 призначені для установки в районах з сейсмічністю менше 7 балів. Допускається при заміні опор - стійок на опори циліндричні установка апаратів типу 3 в районах з сейсмічністю до 9 балів за 12 -ти бальною шкалою.

Основні вимоги до зварних швів – рівноміцність та герметичність. Основні технічні характеристики апаратів типу 3 приведені в таблиці 1.1. Матеріали, що використовуються для виготовлення апаратів приведені в таблиці 1.2.

Таблиця 1.1 – Основні технічні характеристики апаратів типу 3

|

Об’єм, м³ |

Тиск умовний, МПа (кгс/см²) |

Діаметр внутрішній, Dв, мм |

Матеріальне виконання |

Висота, Н, мм |

Матеріальне виконання | ||||

|

1 |

2, 3 |

1 |

2, 3 | ||||||

|

Товщина стінки, Sk, мм |

Товщина днища, Sд, мм |

Товщина стінки, Sk, мм |

Товщина днища, Sд, мм |

Маса, кг | |||||

|

2 |

1,6 (16) 2,5 (25) |

1000 |

10 12 |

10 12 |

8 10 |

8 10 |

2960 3000 |

1160 1450 |

1000 1250 |

|

4 |

1,6 (16) 2,5 (25) |

1200 |

10 14 |

10 14 |

8 12 |

8 12 |

3930 3935 |

1660 2250 |

1400 1970 |

|

6,3 |

1,0 (10) 1,6 (16) 2,5 (25) |

1600 |

10 12 16 |

10 12 16 |

8 10 14 |

8 10 14 |

3670 3675 3695 |

2060 2320 3050 |

1750 2000 2720 |

|

8 |

1,0 (10) 1,6 (16) 2,5 (25) |

10 12 16 |

10 12 16 |

8 10 14 |

8 10 14 |

4470 4475 4485 |

2400 2720 3550 |

2000 2340 3150 | |

|

10 |

1,0 (10) 1,6 (16) 2,5 (25) |

10 12 16 |

12 14 18 |

8 10 14 |

10 12 16 |

5575 5580 5635 |

2900 3380 4400 |

2420 2900 3880 | |

|

16 |

1,0 (10) 1,6 (16) |

2000 |

10 14 |

12 14 |

8 12 |

10 12 |

5640 5690 |

3650 4750 |

3050 4100 |

|

25 |

1,0 (10) 1,6 (16) |

2400 |

12 16 |

12 16 |

10 14 |

10 14 |

6270 6280 |

5480 7000 |

4660 6200 |

Таблиця 1.2 – Матеріальне виконання апаратів

|

Найменування |

Исполнение по материалам | ||

|

1 |

2 |

3 | |

|

Рабочая температура стенки, ºC | |||

|

от -20 до +300 |

от -40 до +300 |

от -60 до +300 | |

|

Марки сталі, позначення стандарту, технічні вимоги | |||

|

Листова сталь |

Ст3сп5, Ст3пс5, Ст3Гпс5 ГОСТ 380, ГОСТ 14637 |

16ГС, 09Г2С, 10Г2С1 категорій 12 та 17 ГОСТ 5520 |

09Г2С-14, 09Г2С-17 ГОСТ 5520 |

|

При товщині листового прокату 12мм та більше використовуються сталі 16ГС-17, 09Г2С-17, 10Г2С1-17 | |||

|

Поковки |

Ст3сп ГОСТ 380, Сталь 20 ГОСТ 1050, Сталь 20К ГОСТ 5520, група IV ГОСТ 8479, сталь 20 ТУ 14-1-1431, ТУ 14-3-375 |

16ГС, 09Г2С ГОСТ 19281, 10Г2 ГОСТ4543, група IV ГОСТ 8479, 10Г2 ТУ 14-3-375 |

09Г2С ГОСТ 19281, 10Г2 ГОСТ 4543, група IV ГОСТ 8479, 10Г2 ТУ 14-3-375 |

|

Патрубки, труби теплообмінних пристроїв |

Сталь 10, 20 ГОСТ 1050, групи А, Б ГОСТ 550, групи В ГОСТ 8731, ГОСТ 8733 |

10Г2 ГОСТ 4543, групи А, Б ГОСТ 550, групи В ГОСТ 8731, ГОСТ 8733 |

10Г2 ГОСТ 4543, групи А, Б ГОСТ 550, групи В ГОСТ 8731, ГОСТ 8733 |

Продовження таблиці 1.2

|

Найменування |

Исполнение по материалам | |||

|

1 |

2 |

3 | ||

|

Рабочая температура стенки, ºC | ||||

|

от -20 до +300 |

от -40 до +300 |

от -60 до +300 | ||

|

Марки сталі, позначення стандарту, технічні вимоги | ||||

|

Кріпильні деталі |

шпильки |

Сталь 25, 35 ГОСТ 1050, Сталь 35Х ГОСТ 4543, ОСТ 26-2043 |

Сталь 35Х, 40Х ГОСТ 4543, ОСТ 26-2043 |

Сталь 20ХН3А ГОСТ 4543, ОСТ 26-2043 |

|

гайки |

Сталь 20, 25, 35 ГОСТ 1050, ОСТ 26-2043 |

Сталь 25, 35 ГОСТ 1050, ОСТ 26-2043 |

Сталь 20ХН3А ГОСТ 4543, ОСТ 26-2043 | |

|

Прокладки |

Пароніт ГОСТ 481 | |||

1.2 Аналіз технологічності виробу і рівня технології базового підприємства.

Згідно з ГОСТ 14204-73 встановлюються наступні вимоги до конструкцій деталей:

- Конструкція деталі повинна складатися зі стандартних та уніфікованих конструктивних елементів або бути стандартною в цілому;

- Деталі повинні виготовлятися зі стандартних або уніфікованих заготовок;

- Заготовки повинні бути отримані в раціональний спосіб із урахуванням заданого об’єму випуску та типу виробництва;

- Конструкція виробу повинна забезпечувати можливість застосування типових та стандартних технологічних процесів ЇЇ виготовлення.

Конструкція корпусу апарату 3-10-2,5-1-И складається з обичайки із поздовжнім та кільцевим швами, днищ форми півсфери, що приварюються до обичайки. Виготовляється корпус з листової сталі 10Г2С1, виробництво якої добре освоєне. Корпус має висоту 5635мм та внутрішній діаметр 1600мм. Корпус апарату має отвори, до яких встановлюються та приварюються штуцери для вводу та виводу продукту, запобіжного клапану, дренажу, пропарки, термометра, термоелектричного перетворювача, манометра, вказівника рівня та люк лаз.

За базовою технологією зварювання поздовжнього шва обичайки та кільцевих швів обичайки із днищем та кришкою здійснюється напівавтоматичним зварюванням в середовищі вуглецевого газу. Приварювання штуцерів до корпусу здійснюється ручним дуговим зварюванням.

Для забезпечення вищої якості та автоматизації виробництва апаратів 3-10-2,5-1-И доцільно застосовувати автоматичне зварювання під флюсом для поздовжнього шва обичайки і кільцевих швів між обичайкою та днищем і кришкою, та напівавтоматичне зварювання в середовищі вуглецевого газу для приварювання штуцерів.

1.3 Характеристика металу виробу і його зварюваність, обґрунтування вибраного металу

Сталі, що містять спеціально введені елементи, котрі відсутні у вуглецевих сталях називають легованими. Марганець вважають легуючи компонентом при вмісті його в сталі більше 0,7% по нижній границі, а кремній – при вмісті вище 0,4%. Легуючі елементи, що вводяться в сталь утворюючи із залізом, вуглецем та іншими елементами тверді розчини та хімічні сполуки, змінюють її властивості. Це підвищує механічні властивості сталі, що дозволяє зменшити масу конструкції.

В залежності від легуючих елементів, що вводять в сталь, низьколеговані сталі розділяють марганцевисті, кремністомарганцевісті і т. д. Наявність марганцю в сталях підвищує ударну в’язкість.

Сталь 10Г2С1, з якої виготовляється конструкція, є низьколегованою кремністомарганцевістою конструкційною сталлю. Хімічний склад сталі та її механічні властивості наведені у таблицях 1.3, 1.4.

Таблиця 1.3 – Хімічний склад сталі 10Г2С1 в % [по ГОСТ 5520 - 79]

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

N |

Cu |

As | |

|

до 0.12 |

0.8 - 1.1 |

1.3 - 1.65 |

до 0.3 |

до 0.04 |

до 0.035 |

до 0.3 |

до 0.008 |

до 0.3 |

до 0.08 | |

|

|

| |||||||||

Таблиця 1.4 – Механічні властивості сталі 10Г2С1 [по ГОСТ 5520 - 79]

|

Марка сталі |

Товщина листа, мм |

Границя текучості σт, Н/мм2 (кгс/мм2) |

Тимчасовий опір σв, Н/мм2 (кгс/мм2) |

Відносне подовження δб, % |

Ударна в'язкість KCU Дж/см2 (кгс*м/см2) за температури, оС | ||

|

+ 20 |

-40 |

-70 | |||||

|

ие менее | |||||||

|

10Г2С1 |

10 - 20 вкюч. |

335(34) |

480(49) |

21 |

59(6.0) |

29(3.0) |

24(2.5) |

Для виготовлення зварних конструкцій низьколеговані сталі використовують у гарячекатаному стані. Термічна обробка покращує механічні властивості сталі, котрі, однак, залежать від товщини прокату. Особливо важливо, що при цьому може бути досягнуте значне зниження температури порога холодноламкості.

Сталь, що розглядається, має хорошу зварюваність. Технологія її зварювання повинна забезпечувати певний комплекс вимог, основними з котрих є рівноміцність зварного з’єднання із основним металом та відсутність дефектів у зварному шві. Для цього механічні властивості металу шва та біля шовної зони повинні бути не нижче нижньої межі механічних властивостей основного металу. Шви не повинні мати тріщин, непроварів, пор, підрізів.

Хімічний склад металу шва залежить від частки участі основного та електродного металів в утворенні шва та взаємодій між металом і шлаком та газовим середовищем. При зварюванні обраної сталі склад металу шва незначно відрізняється від складу основного металу. В металі шва менше вуглецю для попередження утворення структур гартівного характеру при підвищених швидкостях охолодження. Можливе зниження міцності металу шва, що викликане зменшенням вмісту вуглецю, компенсується легуванням металу через дріт або флюс марганцем та кремнієм. При зварюванні необхідна кількість легуючих елементів в металі шва забезпечується також і шляхом їх переходу з основного металу.

Метал багатошарових швів, що піддається впливу повторного термічного циклу зварювання, окрім останніх шарів, має більш сприятливу структуру. Тому він має більш низьку критичну температуру переходу до крихкого стану.

Розраховуємо хімічний еквівалент вуглецю сталі за формулою:

Cе = С+Mn/20+Ni/15+(Cr+Mo+V)/10; (1.1)

де:

Сэ – еквівалент вуглецю, %;

-

вміст вуглецю, %;

-

вміст вуглецю, %;

-

вміст магнію, %;

-

вміст магнію, %;

-

вміст нікелю, %;

-

вміст нікелю, %;

-

вміст хрому, %;

-

вміст хрому, %;

-

вміст молібдену , %;

-

вміст молібдену , %;

-

вміст ванадію, %.

-

вміст ванадію, %.

Cе = 0,12+1,65/20+0,3/15+0,3/10 = 0,2525;

Розраховуємо повний еквівалент вуглецю в залежності від товщини:

Сп = Се*(1+0,005*S); (1.2)

де:

S – товщина сталі.

Сп = 0,2525*(1+0,005*18) = 0,275.

Сталі, котрі мають повний еквівалент вуглецю не більше 0,45 мають добру зварюваність і не потребують підігріву. Повний еквівалент вуглецю заданої сталі 0,275, тобто сталь підігріву не потребує.

1.4 Визначення норми витрат і коефіцієнта використання матеріалів.

Чинником, що сприяє підвищенню ефективності використання матеріальних ресурсів, є їх нормування.

Під нормою витрат матеріальних ресурсів розуміють гранично допустиму величину матеріалів, яка може бути витрачена для випуску одиниці продукції визначеної якості за певних організаційно-технічних умов. Таким чином, норми витрат матеріальних ресурсів регламентують величину виробничих витрат матеріалів.

Для виготовлення заданої конструкції використовуються листовий прокат зі сталі 10Г2С1 товщиною 16мм та 18мм. З листового прокату товщиною 16мм виготовляється обичайка, з листового прокату товщиною 18мм виготовляються днища. Для виготовлення заготовок під обичайку розміром 16х2200х5074 використовуємо лист розміром 16х2200х5100. Для виготовлення днищ використовуємо заготовки товщиною 18мм та діаметром 2007мм, які вирізаємо з листа розміром 18х2100х4100.

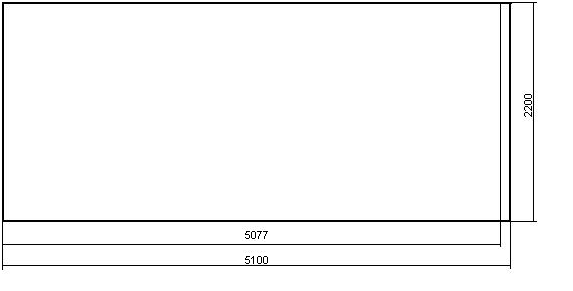

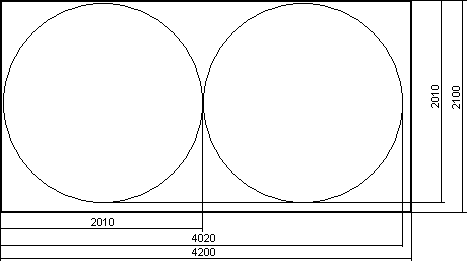

Карти розкрою для заготовок днищ та обичайок приведені на рисунках 1.1 та 1.2.

Рисунок 1.1 – Карта розкрою на обичайку

Рисунок 1.2 – Карта розкрою на днища

Визначаємо масу листа для заготовки обичайки:

Qл = a*b*c*γ; (1.3)

де:

а – ширина листа;

b – довжина листа;

с – товщина листа;

γ – щільність сталі.

Qл.1 = 2200*5100*16*7,85*10-6 = 1409,2кг;

Визначаємо масу заготовки для обичайки:

qз.об. = 2200*5077*16*7,85*10-6 = 1402,9кг;

Визначаємо коефіцієнт розкрою:

Кр. = Σqз./Qл.; (1.4)

Кр.1 = 1402,9/1409,2 = 0,996;

Визначаємо масу відходів:

Qвід. = Qл.- Σqз.; (1.5)

qвід.1 = 1409,2-1402,9 = 6,3кг;

Визначаємо масу листа для заготовок днищ:

Qл.2 = 2100*4100*18*7,85*10-6 = 1216,6кг;

Визначаємо масу заготовки для днища:

Qз.дн. = (π*dз2/4)*с* γ; (1.6)

де:

dз – діаметр заготовки;

qз.дн. = (3,14*20102/4)*18*7,85*10-6 = 448,1кг;

Визначаємо коефіцієнт розкрою:

Кр.2 = 448,1*2/1216,6 = 0,74;

Визначаємо масу відходів:

qвід.2 = 1216,6-448,1*2 = 320,4кг;

1.5 Виробнича програма, розрахунок потреби металу.

Виробнича програма промислового підприємства повинна відповідати наступним вимогам: забезпечувати своєчасне введення продукції в експлуатацію, гарантувати ритмічність під час роботи, яка дає можливість безперервної роботи в наступні планові періоди. Основним класифікатором виробничих програм є горизонт планування, в рамках якого будується план. По горизонту планування виробничі програми діляться на стратегічні і оперативні. Стратегічна програма визначає план випуску продукції в тривалому періоді від 1 до 5 років і є основою для отримання перспективної картини розвитку підприємства і прийняття стратегічних рішень. Оперативні виробничі програми з горизонтом планування від 1 дня до 1 місяця використовуються в цілях управління поточними виробничими процесами, а також їх упорядкування та забезпечення. Також існують тактичні виробничі програми, які визначають плани підприємства в середньостроковому періоді від 1 місяця до 1 року. Оперативні програми виробництва з невеликим горизонтом планування також називають змінно-добовими.

Таблиця 1.5 – Виробнича программа

|

Найменування виробу |

Річний выпуск виробу, шт. |

Чиста маса зварних виробів, т. |

Норма витрат металу на одиницю виробу, т |

Коеф. витрат металу

|

Витрати металу на річний випуск виробу, т | ||||

|

Одного виробу

|

Річний випуск

| ||||||||

|

Апарат 3-10-2,5-1-И |

3000 |

4,4 |

13200 |

4,733 |

0,86 |

14199 | |||

1.6 Характеристика виробництва, режими праці і фонди часу. Розрахунок виробничого ритму, такту

Під типом виробництва слід розуміти сукупність його організаційних, технічних та економічних особливостей, тобто комплексну характеристику організації і технічного рівня підприємства, обумовлену ступенем його спеціалізації, складністю та стійкістю товарної номенклатури, розмірами і повторюваністю випуску виробів, а також масштабами виробництва.

На вибір типу виробництва випивають такі фактори:

- номенклатура виробів, що випускаються;

- обсяг випуску продукції;

- ступінь сталості товарної номенклатури підприємства;

- характер завантаження робочих місць.

Залежно від рівня концентрації і спеціалізації розрізняють три типи виробництва:

- одиничне;

- серійне;

- масове.

Одиничне виробництво характеризується широкою номенклатурою виготовлених виробів, малим обсягом їх випуску, виконанням на кожному робочому місці різнорідних операцій.

У серійному виробництві виготовляється обмежена номенклатура виробів невеликими партіями. За одним робочим місцем, як правило, закріплено виконання кількох операцій.

Масове виробництво характеризується вузькою номенклатурою і великим обсягом випуску виробів, безперервно виготовлюваних протягом тривалого часу на вузькоспеціалізованих робочих місцях.

Виробництво даної зварної конструкції є серійним. Режим роботи на дільниці двозмінний при п’ятиденному робочому тижні тривалістю 41 година. Дійсний річний фонд часу робочих складає виробничих робітників:

зварювальники – 1820 год;

слюсарі–складальники під зварювання, вантажники,

різноробочі – 1840 год;

допоміжні робітники (контролери, комірники) – 1860 год.

Дійсний річний фонд часу обладнання і робочих місць []:

зварювальне обладнання – 3440 год;

робочі місця без обладнання – 4140 год;

підйомно – транспортне оздоблювальне виробниче

обладнання – 3935 год.

Таблиця 1.6 – Особливості виробництва залежно від його типу

|

Фактор |

Одиничне |

Серійне |

Масове |

|

Номенклатура |

Необмеженна |

Обмеженна серіями |

Одне або декілька виробів |

|

Повторюваємість випуска |

Не повторюється |

Переодично повторюється |

Постійно повторюється |

|

Застосоване обладнання |

Універсальне |

Універсальне, частково спеціальне |

В основному спеціальне |

|

Розташування обладнання |

Групове |

Групове і ланцюгове |

Ланцюгове |

|

Розробка технологічного процесу |

Збільшиний метод (на виріб, на вузол) |

Подетальна |

Подетально-поопераціона |

|

Застосований інструмент |

Універсальний, в незначній ступені, спеціальний |

Універсальний та спеціальний |

Переважно спеціальний |

|

Закріплення деталей та операції за станками |

Спеціально не закріпленні |

Визначенні деталі та операції закріпленні за станками |

На кожному станку виконується одна і та ж операція над однією деталью |

|

Кваліфікація рабітників |

Висока |

Середня |

В основному невелика, но є робітники високої кваліфікації (наладчики, інструментальники) |

Продовження таблиці 1.6

|

Фактор |

Одиничне |

Серійне |

Масове |

|

Взаємозамінність |

Припасування |

Неповна |

Повна |

|

Собівартість одиниці продукції |

Висока |

Середня |

Низька |

1.7 Вибір і обґрунтування методів та устаткування виготовлення деталей.

Конструкція виготовляється з листової сталі. Очищення листів відбувається механічним способом у дробоструменевій камері. Дробоструменева очистка дозволяє очистити поверхню металу від окалини та іржі.

Різання заготовок для обичайок виконується в механічний спосіб гільйотинними ножицями НГ-18 по упору, що дозволяє виключити таку операцію, як розмітка. Технічні характеристики ножиць наведені у таблиці 1.7.

Таблиця 1.7 – Технічні характеристики ножиць НГ-18

|

Показник |

Значення |

|

Найбільші розмірі в площині різу листа, мм Висота перетину Довжина перетину |

18 2200 |

|

Число ходів ножа в секунду |

0,42 |

|

Довжина ходу верхнього ножа, мм |

140 |

|

Кут нахилу верхнього ножа, мм |

315 |

|

Число обертів електродвигуна, об./сек |

33,3 |

|

Потужність електродвигуна, кВт |

30,0 |

Продовження таблиці 1.7

|

Показник |

Значення |

|

Габаритні розміри, мм: Довжина Ширина Висота |

3240 2160 2350 |

|

Маса, кг |

12000 |

Різання заготовок для днищ виконується плазмовим різанням на станку плазмового різання Іскра 4-6000, що суттєво підвищує продуктивність процесу різання і дозволяє скоротити чисельність обслуговуючого персоналу. Технічні характеристики станку наведені в таблиці 1.8. Отвори для штуцерів та люку виконуються плазмовим різанням.

Таблиця 1.8 – Технічні характеристики станка Іскра 4-6000

|

Показник |

Значення |

|

Розмір робочої зони столу розкрою, мм |

6000х2000 |

|

Габаритні розміри станка, мм |

6500х2400x800 |

|

Максимальна вантажопідйомність стола розкрою, кг |

4000 |

|

Температура експлуатації, оС |

0-35 |

|

Потужність джерела плазми, А |

100 |

|

Товщина металу для розрізання, мм |

до 50 |

|

Точність різання, мм |

+/- 0,25-0,35 |

|

Точність позиціонування, мм |

+/- 0,05-0,25 |

|

Швидкість переміщення горілки, м/м - Швидкість робочого ходу - Швидкість подачі |

10 15 |

Продовження таблиці 1.8

|

Показник |

Значення |

|

Плазмоутворюючий газ: - Плазмовий різак - Газокисневий різак |

Повітря, О2, пропан/бутан |

|

Тиск плазмо утворюючого газу, кгс/см2 |

3,5-6,0 |

|

Передача по осі Х, Y |

Шестерня-рейка |

|

Передача по осі Z |

Контролер висоти Hyperterm PHC |

Формування днищ відбувається на пресі П4638. Технічні характеристики пресу наведені в таблиці 1.9.

Таблиця 1.9 – Технічні характеристики пресу П4638

|

Показник |

Значення |

|

Номінальне зусилля траверси, кН |

25000 |

|

Хід траверси, мм |

2500 |

|

Відстань між столом та траверсою, мм |

3900 |

|

Розміри столу, мм |

6000x5500 |

|

Маса, кг |

306000 |

|

Габарити, мм |

18950x9820x12550 |

|

Потужність, кВт |

240 |

|

Максимальна швидкість шпинделя, мм/с |

3550 |

|

Мінімальна швидкість шпинделя, мм/с |

3550 |

|

Швидкість холостого ходу повзуна, мм/с |

300 |

|

Відстань між столом та повзуном, мм |

2600 |

|

Хід повзуна, мм |

1700 |

|

Номінальне зусилля, кН |

6300 |

Обробка кромок листів для обичайок відбувається на кромкострогальному станку 7808. Технічні характеристики кромкостругального станка 7808 наведені в таблиці 1.10.

Таблиця 1.10 – Технічні характеристики станка 7808

|

Найбільші розміри виробу, що обробляється, мм: Довжина Ширина Висота |

8000 2200 200 |

|

Кількість гідравлічних притискачів листа, шт |

8 |

|

Кількість ручних притискачів листа, шт |

3 |

|

Кількість супортів, шт |

2 |

|

Межі подачі супортів на один подвійний хід каретки, мм |

0,4...12 |

|

Межі швидкостей каретки із супортами (безступеневе регулювання), м/хв |

4...40 |

|

Найбільше тягове зусилля на шестерні привода каретки, кН |

60 |

|

Габаритні розміри, мм: Довжина Ширина Висота |

14150 4500 3250 |

|

Маса станка, кг |

38500 |

Обробка кромок днищ відбувається за допомогою пневматичних шліфувальних машин.

Згинання заготовок для обичайок виконується на листозгинальній чотирьохвалковій машині ИБ2426. Перевагою даної машини є можливість підгинання кромок листа з величиною прямих ділянок кромок, що залишаються, в кілька разів меншою, ніж при підгинанні на трьохвалковій машині, а також транспортування листа в валках машини практично без пробуксовки. Технічні характеристики машини ИБ2426 наведені в таблиці 1.11.

Таблиця 1.11 – Технічні характеристики машини ИБ2426

|

Найбільша товщина листа, що згинається, мм При згинанні При підгинанні |

40 30 |

|

Найбільша ширина листа, мм |

3150 |

|

Найменший радіус згинання, мм |

600 |

|

Швидкість згинання, м/хв. |

6,5 |

|

Габарити, мм Довжина Ширина Висота |

8480 4830 3875 |

1.8 Вибір і техніко-економічне обґрунтування способів зварювання

Для збирання конструкції використовуємо напівавтоматичне зварювання у середовищі вуглекислого газу.

При зварюванні електродом, що плавиться, у захисному газі (CO2) у зону дуги, що горить між електродом, що плавиться (зварювальним дротом) і виробом через сопло подається захисний газ, що захищає метал зварювальної ванни, краплі електродного металу й метал, що закристалізувався, від впливу активних газів атмосфери. Теплотою дуги розплавляються кромки виробу, що зварюється, і електродна (зварювальна) дріт. Розплавлений метал зварювальної ванни, кристалізуючись, утворить зварний шов. При зварюванні в захисних газах електродом, що плавиться, як електродний метал застосовують зварювальний дріт близький за хімічним складом до основного металу.

Переваги напівавтоматичного зварювання у середовищі вуглекислого газу:

Підвищена продуктивність (у порівнянні з дуговим зварюванням покритими електродами);

Відсутні втрати на недогарки, усунуті витрати часу на зміну електродів;

Надійний захист зони зварювання;

Мінімальна чутливість до утворення оксидів;

Відсутність жужільної кірки;

Можливість зварювання у всіх просторових положеннях.

Для зварювання апарату 3-10-2,5-1-И зі сталі 10Г2С1 застосовуємо автоматичне зварювання під флюсом.

При зварюванні під флюсом електрична дуга горить під зернистим сипучим матеріалом, що називається зварювальним флюсом. Під дією тепла дуги розплавляються електродний дріт і основний метал, а також частина флюсу. У зоні зварювання утворюється порожнина, заповнена парами металу, флюсу й газами. Газова порожнина обмежена у верхній частині оболонкою розплавленого флюсу. Розплавлений флюс, оточуючи газову порожнину, захищає дугу й розплавлений метал у зоні зварювання від шкідливого впливу навколишнього середовища, здійснює металургійну обробку металу у зварювальній ванні. У міру видалення зварювальної дуги розплавлений флюс, що реагує з розплавленим металом, затвердіває, утворюючі на шві жужільну кірку. Після припинення процесу зварювання й охолодження металу жужільна кірка легко відділяється від металу шва. Не витрачена частина флюсу спеціальним пневматичним пристроєм збирається у флюсоапарат і використовується надалі при зварюванні. Розплавлена та затверділа жужільна кірка легко відокремлюється від металу шва.

Основними перевагами даного способу зварювання є:

Підвищена продуктивність;

Мінімальні втрати електродного металу;

Відсутність бризк;

Максимально надійний захист зони зварювання;

Мінімальна чутливість до утворення оксидів;

Дрібночешуйчата поверхня металу шва у зв'язку з високою стабільністю процесу горіння дуги;

Не потрібно захисних пристосувань від світлового випромінювання, оскільки дуга горить під шаром флюсу;

Низька швидкість охолодження металу забезпечує високі показники механічних властивостей металу шва;

Малі витрати на підготовку кадрів.

1.9 Вибір і обґрунтування зварювальних матеріалів ( дроту, електродів, флюсу, газів та ін. ), розрахунок їх споживання

Для збирання конструкції використовується зварювання в середовищі вуглекислого газу зварювальним дротом Св-08Г2С. Хімічний склад дроту та механічні властивості наплавленого металу наведені у таблицях 1.12 та 1.13. Фізико-хімічні показники вуглекислого газу вищого сорту наведені у таблиці 1.14.

Таблиця 1.12 – Хімічний склад дроту Св-08Г2С [по ГОСТ 2246-70]

|

С |

Si |

Mn |

Cr |

Ni |

S |

Р |

|

0,05-0,11 |

0,70 - 0,95 |

1,80-2,10 |

до 0,20 |

до 0,25 |

до 0,025 |

до 0,03 |

Таблиця 1.13 – Механічні властивості наплавленого металу Св-08Г2С

[по ГОСТ 2246-70]

|

Межа текучості, МПа |

Межа міцності на розтягнення, МПа |

Відносне подовження, % |

Ударна в’язкість, Дж/см2 |

|

450 |

550 |

30 |

250 |

Таблиця 1.14 – Фізико-хімічні показники вуглекислого газу вищого сорту [по ГОСТ 8050-85]

|

Об’ємна доля двоокисі вуглецю, % |

Масова концентрація мінеральних масел та механічних примі сей, мг/кг |

Масова концентрація водяної пари при температурі 20оС та тиску 101,3 кПа, г/м3 |

|

99,8 |

Не більше 0,1 |

0,037 |

Для автоматичного зварювання під флюсом конструкції використовується дріт Св-08ГА та флюс АН-348А. Хімічний склад дроту та механічні властивості наплавленого металу наведені у таблицях 1.15 та 1.16. Хімічний склад флюсу наведено у таблиці 1.17.

Таблиця 1.15 – Хімічний склад дроту Св-08ГА [по ГОСТ 2246-70]

|

С |

Mn |

Si |

Cr |

Ni |

S |

P |

|

0,1 |

0,80-1,10 |

0,06 |

0,1 |

0,25 |

0,25 |

0,02 |

Таблиця 1.16 - Механічні властивості наплавленого металу Св-08ГА

[по ГОСТ 2246-70]

|

Межа текучості, МПа |

Межа міцності на розтягнення, МПа |

Відносне подовження, % |

Ударна в’язкість, Дж/см2 |

|

580 |

630 |

23 |

255 |

Таблиця 1.17 – Хімічний склад флюсу АН-348А [по ГОСТ 9087-81]

|

SiO2 |

MnO |

CaO |

MgO |

Al2O3 |

Fe2O3 |

S |

P |

CaF2 |

|

40,0-44,0 |

31,0-38,0 |

<12,0 |

<7,0 |

<13,0 |

0,5-2,2 |

<0,11 |

<0,12 |

3,0-6,0 |

Витрати зварювального дроту Gдр визначаються за формулою:

Gдр = Mнм*(1+ ψ); (1.7)

де:

Mнм – масса наплавленного металлу;

Ψ – коефіцієнт втрат дроту.

Gдр = 12,6*(1+1,02) = 25,5кг.

Витрати флюсу Gф визначаються за формулою:

Gф = ψф*Gдр; (1.8)

де:

ψф – коефіцієнт, що виражає відношення маси витраченого флюсу до маси зварювального дроту.

Gф = 1,2*25,5 = 30,6кг.

1.10 Обґрунтування і розрахунок режимів зварювання.

Режимом зварювання називається сукупність характеристик зварювального процесу, що забезпечують отримання зварних з'єднань заданих розмірів, форм, якості. При всіх дугових способах зварювання такими характеристиками є наступні параметри : діаметр електрода, сила зварювального струму, напруга на дузі, швидкість переміщення електрода уздовж шва (швидкість зварювання), рід струму і полярність. При механізованих способах зварювання додається ще один параметр - швидкість подачі зварювального дроту, а при зварюванні в захисних газах - питома витрата захисного газу.

Параметри режиму зварювання впливають на форму, і розміри шва. Тому, щоб отримати якісний зварний шов заданих розмірів, необхідно правильно підібрати режими зварювання, виходячи з товщин зварюється, типу з'єднання і його положення в просторі. На форму і розміри шва впливають не тільки основні параметри режиму зварювання ; але також і технологічні чинники, як рід і щільність струму, нахил електрода і вироби, виліт електрода, конструкційна форма з'єднання і величина зазору. Основними параметрами режиму автоматичного і напівавтоматичного зварювання під флюсом є: зварювальний струм, діаметр, швидкість зварювання.

Розрахунок режиму зварювання виробляється завжди для конкретного випадку, коли відомий тип з'єднання, товщина зварюваного металу, марка дроту, флюс і спосіб захисту від протікання розплавленого металу в зазор стику. Тому до початку розрахунку слід встановити по ГОСТ 8713-79 конструктивні елементи заданого зварного з'єднання. При цьому необхідно враховувати, що максимальний перетин однопрохідного шва, виконаного автоматом, не повинно перевищувати 100 мм2.

Для стикових з’єднань площа поперечного перетину шва Аш, мм2 визначається за формулою:

Аш = 0,75eg + sb; (1.9)

де:

Аш – площа поперечного перетину шва, мм2;

е - ширина шва, мм;

g - посилення шва, мм;

s - товщина шва, мм;

b - зазор , мм.

Сила зварювального струму І, А, визначається по глибині провару з формули:

I = (80...100)h; (1.10)

де:

I – сила зварювального струму, А;

h – глибина провару, мм.

Для однопрохідного стикового шва глибина провару h, мм, обирається з умови:

h = (0,7...0,8)S; (1.11)

де:

h – глибина провару, мм;

S – товщина металу, що зварюється, мм.

Для двостороннього зварювання глибина провару h, мм, обирається з умови:

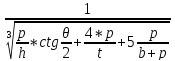

; (1.12)

; (1.12)

де:

h – глибина провару, мм;

S – товщина металу, що зварюється, мм.

Глибина проварю для двостороннього зварювання повинна складати не менше 60% товщини деталей, що зварюються.

Діаметр зварювального дроту d, мм, приймається в залежності від товщини металу, що зварюється, в межах 2…6мм, потім уточнюється розрахунком:

; (1.13)

; (1.13)

d – діаметр зварювального дроту, мм;

I – зварювальний струм, А;

i – щільність струму, А/мм2

Щільність струму в залежності від діаметра дроту вказана в таблиці 1.18.

Таблица 1.18 - Щільність струму в залежності від діаметра дроту

|

Діаметр дроту, мм |

2 |

3 |

4 |

5 |

6 |

|

Щільність струму, А/мм2 |

65-200 |

45-90 |

35-260 |

30-50 |

25-45 |

Напругу на дузі U, В, приймаємо в межах 32-40 В.

Швидкість зварювання Vзв, м/год, визначається за формулою:

;

(1.14)

;

(1.14)

де:

Vзв – швидкість зварювання, м/ч;

-

коефіцієнт

наплавки,

г/А*год;

-

коефіцієнт

наплавки,

г/А*год;

I – зварювальний струм, А;

Аш – площа перетину, мм2;

γ – щільність наплавленого металу, г/cm3.

При

зварюванні постійним струмом оберненої

полярності коефіцієнт наплавки

,

розраховується за формулою:

,

розраховується за формулою:

=11,6

± 0,4 г/А*год;

(1.15)

=11,6

± 0,4 г/А*год;

(1.15)

При

зварюванні постійним струмом прямої

полярності та перемінним струмом

коефіцієнт наплавки

,

визначається за формулою:

,

визначається за формулою:

;

(1.16)

;

(1.16)

де:

-

коефіцієнт

наплавки,

г/А*год;

-

коефіцієнт

наплавки,

г/А*год;

А та В - коефіцієнти, значення, котрих для флюса АН-384А наведені в

таблиці 1.19.

Таблиця 1.19 - Значення коефіцієнтів А та В для флюса АН-384А

|

Коефіцієнт |

А |

В |

|

Пряма полярність |

2.3 |

0.065 |

|

Перемінний струм |

7 |

0.04 |

Швидкість подачі зварювального дроту Vпод, м/год, визначається за формулою:

;

(1.17)

;

(1.17)

де:

Vпод – швидкість подачі дроту, м/год;

Аш – площа перетину шва, мм2;

Ае – площа перетину електродного дроту, мм2;

Vзв – швидкість зварювання, м/год.

Швидкість подачі зварювального дроту Vпод, м/год, можна також підрахувати наступним чином:

,

(1.18)

,

(1.18)

де:

Vпод – швидкість подачі електродного дроту, м/год

αн – коефіцієнт наплавки, г/А*год;

I – зварювальний струм, А;

d – діаметр зварювального дроту , мм;

γ – щільність наплавленого металу, г/см3.

Розрахунок режимів зварювання виконано за допомогою ЕОМ у програмі MathCAD і приведено у додатку ВКАЗАТИ ДОДАТОК.

1.11 Способи запобігання деформації і зменшення залишкових напружень.

Для запобігання виникненню зварювальних деформацій і напружень необхідно використовувати правильну послідовність збирання та зварювання конструкції, технологічне оснащення для закріплення деталей, зменшення кількості наплавленого металу.

Підвищення перетину шва призводить до значного росту величини залишкової деформації. Для забезпечення мінімальної деформації зварювальної конструкції слід назначити найменший перетин швів.

Затискні пристосування дозволяють точно фіксувати положення однієї деталі відносно іншої, під час складання, не даючи елементам взаємно пересуватися. В процесі зварювання затискні пристосування добре перешкоджають тимчасовим переміщенням, не дозволяючи зварюваним деталям суттєво змінювати своє положення. Отже ефективною мірою зниження залишкових деформацій являється закріплення зварюваних деталей в спеціальному пристосуванні.

Для закріплення кромок під час збирання повздовжніх швів обичайок використовуються струбцини. Для закріплення та центрування днищ використовуються поворотні пристосування.

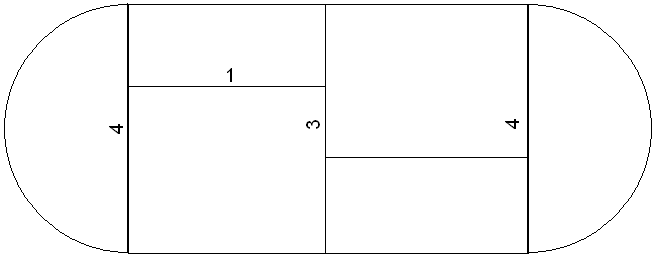

Послідовність збирання та зварювання заданої конструкції приведена на рисунку 1.3.

Рисунок 1.3 – Схема послідовності збирання та зварювання конструкції

1.12 Вибір зварювального і механічного устаткування, джерел живлення

Збирання та зварювання конструкції відбувається на роликовому стенді Т-30А із використанням поворотних пристосувань для циліндричних днищ обичайок. Технічні характеристики стенду наведені в таблиці 1.20.

Таблиця 1.20 – Технічні характеристики роликового стенду Т-30А

|

Максимальна вантажопідйомність, кг |

10000 |

|

Допустиме навантаження на один ролик, кг |

1300 |

|

Діаметр виробів, що зварюються, мм |

650 - 2000 |

|

Швидкість обертання, м/год |

24 - 96 |

|

Маршева швидкість, м/хв |

13 |

Для зварювання повздовжніх швів обичайок та кільцевих швів між обичайками та днищами використовується автомат для зварювання під флюсом А 1416, його технічні характеристики наведені в таблиці 1.21. В якості джерела живлення використовується випрямляч ВДУ 1001. Його технічні характеристики наведені в таблиці 1.23.

Таблиця 1.21 – Технічні характеристики автомату А 1416

|

Напруга живлення мережі, В |

380 |

|

Зварювальний струм, А |

600 |

|

Кількість електродів, шт |

1 |

|

Діаметр електродного дроту, мм |

1,2 – 2 |

|

Межі регулювання швидкості подачі електродного дроту, м/год |

47 – 509 |

|

Межі регулювання швидкості зварювання, м/год |

12 – 120 |

|

Об`єм флюсоапаратури, дм3 |

25 |

|

Маса зварювальної головки, кг |

320 |

|

Габаритні розміри зварювальної головки, мм |

960х860х1860 |

Для збирання обичайок із днищами та приварки штуцерів використовується напівавтомат для зварювання у захисних газах ПДГ-502. Технічні характеристики даного напівавтомату наведені в таблиці 1.24. В якості джерела живлення використовується випрямляч ВДУ-504, його технічні характеристики наведені в таблиці 1.25.

Таблиця 1.23 – Технічні характеристики випрямляча ВДУ 1001

|

Показник |

Значення |

|

Живлення мережі |

380 В, 50 Гц |

|

Первинна потужність, кВА, не більше |

82 |

|

Напруга холостого ходу, В, не більше |

85 |

|

Межі регулювання зварювального струму, А |

100…1001/120…1000 |

|

Номінальна робоча напруга, В |

56 |

|

Межі регулювання робочої напруги, В |

24…56/20…56 |

|

Номінальна тривалість роботи, ПВ, % |

100 |

|

Коефіцієнт корисної дії, %, не менее |

79 |

|

Маса, кг, не более |

500 |

Таблиця 1.24 – Технічні характеристики напівавтомату ПДГ-502

|

Показник |

Значення |

|

Напруга в мережі, В |

220/380 |

|

Номінальний зварювальний струм при ПР=60%, А |

500 |

|

Діаметр електродного дроту, мм |

1,2-2 |

|

Швидкість подачі електродного дроту, м/с |

3*10-2 – 3*10-1 |

|

Джерело живлення |

ВДУ-504 |

Продовження таблиці 1.24

|

Показник |

Значення |

|

Габаритні розміри, мм: Механізму подачі Шафи керування |

470х298х260 470х298х260 |

|

Маса механізму подачі, кг |

13 |

|

Маса шафи керування, кг |

80 |

Таблиця 1.25 – Технічні характеристики випрямляча ВДУ-504

|

Напруга живлячої мережі, В |

380/220 |

|

Номінальний струм (при ПР = 60%), А |

500 |

|

Напруга холостого ходу, В |

65-68 |

|

Межі регулювання струму, А |

70-500 |

|

ККД, % |

72 |

|

Маса, кг |

380 |

1.13 Вибір, розрахунок і опис технологічного оснащення

Для збирання та зварювання заданої зварної конструкції використовується таке технологічне оснащення:

пристосування для зварювання кільцевих швів;

пристосування для вварення патрубків до корпусу апарату;

Пристосування для зварювання кільцевих швів складається з кільця розбірного підкладного, сектора кільця, конічного з’єднання, валу карданного.

Пристосування для вварення патрубків до корпусу апарату складається з кільця, захоплювача, планок, гвинта та гайок.

1.14 Розробка технологічного процесу і маршруту збирання, зварювання і обробки.

Технологічний процес – це сукупність операцій з використання сировини і матеріалів і виготовлення готової продукції. Кожен технологічний процес можна поділити на типові технологічні ланцюги або операції і подати як технологічну схему.

Основними принципами проектування та організації технологічних процесів є такі:

- спеціалізація – підвищення однорідності технології виробництва через свідоме обмеження різноманітності операцій;

- пропорційність – узгодженість пропускної (виробничої) спроможності виробничих підрозділів, окремих стадій виробничого процесу;

- паралельність – одночасне виконання окремих операцій і процесів з метою їх суміщення у часі;

- прямолінійність – на всіх стадіях та операціях технологічного процесу предмети праці мають пересуватися за найкоротшими маршрутами;

- безперервність – мінімізація прогалин у структурі технологічного циклу в дискретному виробництві шляхом синхронізації операцій, упровадження прогресивних методів оперативного управління виробництвом;

- ритмічність – забезпечення роботи всіх підрозділів підприємства за певним ритмом і з планомірною повторюваністю для рівномірного (в однакові проміжки часу) виробництва продукції;

- автоматичність – економічно обґрунтоване вивільнення людини від безпосередньої участі у виконанні операцій технологічного процесу;

- гнучкість – оперативна адаптація технологічного процесу до переходу на виготовлення іншої продукції;

- гомеостатичність – спроможність технологічної системи стабільно виконувати свої функції в межах допустимих відхилень.

Виробничий процес неможливий без реалізації одного або декількох технологічних процесів. Технологічний процес є частиною виробничого процесу, що охоплює дії, спрямовані на зміну стану предмета праці. Для здійснення технологічного процесу складається схема, в якій описуються всі технологічні операції з виробництва продукції або створення певного виду послуг.

Технологічний процес є сукупністю менш складних процесів, що називаються стадіями, або операціями.

Кожен технологічний процес можна зобразити у вигляді технологічної схеми - послідовного опису або зображення процесу і відповідного обладнання, пристроїв, устаткування.

Технологічні процеси, що забезпечують перетворення матеріалів на готову продукцію, називаються основними. Ті технологічні процеси, які забезпечують якісне виконання основних процесів, операцій, що їх використовують для обслуговування основного виробництва, називаються допоміжними. Наприклад, транспортування, пакування готової продукції тощо.

Технологічні процеси проектують. Процес проектування технологічних процесів є одним із найважливіших етапів будь-якого виробництва. Саме на етапі проектування вибирається найбільш ефективний технологічний процес.

Будь-який технологічний процес можна розглядати як систему, що має входи (склад сировини, її кількість тощо) і виходи (готова продукція, сировина, кількість, якість та інші параметри).

Короткий перелік операцій та використане обладнання для виготовлення апарату 3-10-2,5-1-И приведенні в таблицях 1.26, 1.27 та 1.28.

Таблиця 1.26 – Послідовність операцій з виготовлення обичайок для апарату 3-10-2,5-1-И

|

№ операції |

Найменування операції |

Зміст операції |

Пристосування та обладнання |

|

005 |

Очистка |

Очистка листового прокату |

Дробоструменева камера |

|

010 |

Транспортування |

Транспортування до дільниці механічного різання |

Мостовий кран |

|

015 |

Різання |

Різання заготовок для обичайок |

Гільйотинні ножиці НГ-18 |

|

020 |

Транспортування |

Транспортування до дільниці плазмового різання |

Мостовий кран |

|

025 |

Різання |

Різання отворів для штуцерів |

Станок плазмового різання Іскра 4-6000 |

|

030 |

Транспортування |

Транспортування до дільниці механічної обробки |

Мостовий кран |

|

035 |

Механічна обробка |

Обрубка кромок |

Кромкострогальний станок 7808 |

|

040 |

Транспортування |

Транспортування до дільниці згинання |

Мостовий кран |

Продовження таблиці 1.26

|

№ операції |

Найменування операції |

Зміст операції |

Пристосування та обладнання |

|

045 |

Згинання |

Згинання заготовок під обичайки |

Чотирьохвалкова машина ИБ2426 |

|

050 |

Транспортування |

Транспортування до дільниці збирання та зварювання повздовжніх стиків |

Мостовий кран |

|

055 |

Збирання |

Збирання повздовжніх стиків обичайок |

Установка для зварювання повздовжніх швів |

|

060 |

Зварювання |

Зварювання повздовжніх стиків обичайок |

Установка для зварювання повздовжніх швів |

|

065 |

Транспортування |

Транспортування до дільниці збирання та зварювання кільцевих стиків |

Мостовий кран |

Таблиця 1.27 – Послідовність операцій з виготовлення днищ для апарату 3-10-2,5-1-И

|

№ операції |

Найменування операції |

Зміст операції |

Пристосування та обладнання |

|

005 |

Очистка |

Очистка листового прокату |

Дробоструменева камера |

|

010 |

Транспортування |

Транспортування до дільниці плазмового різання |

Мостовий кран |

|

015 |

Різання |

Різання заготовок для днищ |

Станок плазмового різання Іскра 4-6000 |

|

020 |

Транспортування |

Транспортування до дільниці формування |

Мостовий кран |

|

025 |

Формування |

Формування днищ |

Прес П4638 |

|

030 |

Транспортування |

Транспортування до дільниці механічної обробки |

Мостовий кран |

|

035 |

Механічна обробка |

Обробка кромок |

Шліфувальна пнемо-машинка ИП–2009А |

|

040 |

Транспортування |

Транспортування до дільниці вварення патрубків |

Мостовий кран |

|

045 |

Зварювання |

Зварювання днищ із патрубками |

Пристосування для вварення патрубків |

Продовження таблиці 1.27

|

№ операції |

Найменування операції |

Зміст операції |

Пристосування та обладнання |

|

050 |

Транспортування |

Транспортування до дільниці зварювання днищ із обичайками |

Мостовий кран |

|

055 |

Зварювання |

Зварювання днищ із обичайками |

Пристосування для зварювання кільцевих швів |

Таблиця 1.28 – Послідовність операцій з виготовлення апарату 3-10-2,5-1-И

|

№ операції |

Найменування операції |

Зміст операції |

Пристосування та обладнання |

|

005 |

Збирання |

Збирання апарату |

Пристрій для збирання під зварювання кільцевих швів |

|

010 |

Зварювання |

Зварювання апарату |

Пристрій для збирання під зварювання кільцевих швів |

|

015 |

Транспортування |

Транспортування до дільниці вварювання патрубків |

Мостовий кран |

|

020 |

Зварювання |

Вварення патрубків в апарат |

Пристосування для вварення патрубків |

|

025 |

Транспортування |

Транспортування апарату на склад |

Мостовий кран |

1.15 Розрахунок норм часу складально-зварювальних операцій.

Загальний час на виконання зварювальної операції Tзв складається з кількох компонентів та визначається за формулою:

Tзв=tо+ tп.з.+ tд+ tобс+tп; (1.19)

де:

Тзв – загальний час на виконання зварювальної операції, год;

tп.з. – підготовчо-завершальний час;

tо – основний час;

tд – допоміжний час;

tобс – час на обслуговування робочого місця;

tп – час перерв на відпочинок та особисті потреби.

Основний час – це час на безпосереднє виконання зварювальної операції. Він визначається за формулою:

; (1.20)

; (1.20)

tо

= Мнм/( *Ізв);

(1.21)

*Ізв);

(1.21)

де:

Мнм – маса наплавленого металу,г;

-

коефіцієнт наплавки, г/А*год;

-

коефіцієнт наплавки, г/А*год;

Ізв – зварювальний струм, А.

tо = 12600/(10*600) = 2,1год.

Підготовчо-завершальний час включає в себе такі операції, як отримання виробничого завдання, інструктаж, отримання та здача інструмента, огляд і підготовка обладнання до роботи. Приймаємо його рівним 10% від tо.

tп.з. = 0,1*2,1 = 0,21год.

Допоміжний час включає в себе час на заправку касети із електродним дротом, огляд та очистку зварюваних кромок, очистку швів від шлаку та бризок, клеймування швів, встановлення та поворот виробу, його закріплення.

Tд = tе+ tкр+ tвир+ tкл; (1.22)

tе – час на заправку касети із електродним дротом, хв;

tкр – час огляд та очистку зварюваних кромок, хв;

tкл – час на клеймування швів, хв;

tвир – час на встановлення та поворот виробу, його закріплення, хв;

Час на заправку касети з електродним дротом приймаємо рівним 5 хвилинам tе=5мин.

Час на очистку кромок визначається за формулою:

tкр = Lш*(0,6+1,2*(nш-1)); (1.23)

де:

nш – кількість шарів при зварюванні у кілька проходів;

Lш – довжина шва в метрах.

tкр = 9,475*(0,6+1,2*(2-1)) = 17хв;

Час на встановлення клейма приймаємо рівним 0,03 хвилини на один знак.

Час на встановлення, поворот, та зняття виробу tвир залежить від його маси. Для даної конструкції приймаємо рівним 40 хвилин.

Визначаємо допоміжний час:

tд = 0,08+0,28+0,67+0,02 = 1,05;

Час на обслуговування робочого місця включає в себе час на встановлення режиму зварювання, наладку автомата, прибирання інструменту, та приймається рівним 0,08 від tо.

tобс = 0,08* tо = 0,08*2,1 = 0,168год.

Час перерв на відпочинок та особисті потреби залежить від положення, в котрому зварювальник виконує роботи. При зварювання у зручному положенні tп = 0,07*tо.

tп = 0,07*2,1 = 0,147год.

Визначаємо загальний час на виконання зварювальної операції:

Tзв = 2,1+0,21+1,05+0,168+0,147 = 3,68год.

1.16 Виробничий зв’язок цеху (дільниці), який проектують, з іншими цехами.

Проектована дільниця по виготовленню зварних апаратів 3-10-2,5-1-И є складовою частиною цеху по виготовленню зварних конструкцій для нафтогазової промисловості. З однієї сторони дільниця є споживачем продукції заготівельних і обробляючих дільниць, складу придбаних виробів, а з іншої сторони є постачальником продукції на склад готових виробів.

Листовий прокат для виготовлення обичайок і днищ та штуцери для виготовлення зварної конструкції поступає зі складів металу на заготівельну дільницю цеху, де виконується його різання. Після різання на заготівельній дільниці заготовки транспортуються на дільницю механічної обробки, де виконується скіс кромок та зачистка перед зварюванням. З дільниці механічної обробки заготовки подаються на складально-зварювальну дільницю для складання під зварювання. На складально-зварювальній дільниці виконується виготовлення, випробування, маркування конструкцій, які подаються на склад готової продукції.

1.17 Вибір і обґрунтування методів контролю якості зварної конструкції

Для здійснення контролю за якістю зварювання заданої конструкції використовуються такі методи, як зовнішній огляд після кожного проходу та кінцевий контроль ультразвуком.

При зовнішньому огляді контрольований зварний шов має бути добре освітлений. Зовнішній огляд здійснюють неозброєним оком або за допомогою оглядової або вимірювальної лупи 4—10-кратного збільшення після ретельного очищення швів, біляшовної зони від жужільної кірки, бризок та інших забруднень. Зварні шви, приховані довколишніми деталями і недоступні прямому спостереженню, оглядають за допомогою оптичних приладів — ендоскопів.

При зовнішньому огляді можна виявити такі дефекти:

Напливи;

Підрізи;

Кратери;

Прожоги;

Ультразвуковий контроль зварних швів - це метод контролю та пошуку прихованих і внутрішніх механічних дефектів не допустимої величини і хімічних відхилень від заданої норми, що не руйнує цілісності зварних з'єднань. Методом ультразвукової дефектоскопії (УЗД) проводиться діагностика різних зварних з'єднань. УЗК є дієвим при виявленні повітряних пустот, хімічно неоднорідного складу (шлакові включення в металі) і виявленні присутності неметалевих елементів.

Ультразвукова технологія випробування заснована на здатності високочастотних коливань проникати в метал і відбиватися від поверхні подряпин, пустот та інших нерівностей. Штучно створена, спрямована діагностична хвиля проникає в місце перевірки з'єднання і в разі виявлення дефекту відхиляється від свого нормального розповсюдження. Оператор УЗД бачить це відхилення на екранах приладів і за певними показниками даних може дати характеристику виявленому дефекту(відстань до дефекта, розміри дефекта).

Ультразвуковий контроль виявляє такі види дефектів:

Тріщини;

Пори;

Непровари;

Розшарування наплавленого металу;

Несуцільності та незплавлення шва;

Свищі;

Провисання металу у нижній зоні зварного шва;

Зони, що уражені корозією;

Ділянки із невідповідністю хімічного складу.

1.18 Економія матеріальних і людських ресурсів.

Матеріальні ресурси являють собою наявний комплекс речових елементів, які призначені для обробки в процесі виготовлення готової продукції за допомогою знарядь виробництва. Матеріальні ресурси – це запаси предметів праці, що вже придбало підприємство для здійснення виробничого процесу, але які ще не брали участі у виробництві продукції.

Шляхи економії матеріальних ресурсів - основні методи і заходи, проведення яких забезпечує зниження витрат сировини, матеріалів, палива та електроенергії на одиницю виробу або одиницю роботи. Шляхи економії прийнято ділити на виробничо-технічні та організаційно-економічні. Перші в свою чергу діляться на конструктивні і технологічні.

Конструктивні заходи спрямовані на зміну конструкцій машин і виробів з метою зменшення їх питомої ваги при збереженні або навіть поліпшенні всіх їх експлуатаційних даних. Основними з цих заходів є: ліквідація завищених запасів міцності окремих деталей і вузлів ; спрощення кінематичних схем машин, агрегатів і зменшення в них числа деталей; використання при виготовленні конструкцій модифікованих і високоміцних чавунів, низьколегованих сталей, полегшених, зокрема гнутих і порожнистих, профілів; підвищення концентрації потужностей в одному агрегаті ; заміна чорних і кольорових металів різними видами пластичних мас. Велику економію матеріальних ресурсів забезпечує підвищення надійності і довговічності експлуатації машин, верстатів, агрегатів. Основними технологічними шляхами економії матеріальних ресурсів є: впровадження нової техніки і прогресивної технології, зокрема забезпечення отримання заготовок і поковок, максимально наближаються по конфігурації і розмірам до виготовлених деталей ; широкий розвиток хімії та впровадження хімічних методів переробки, що забезпечують створення нових прогресивних матеріалів, комплексне використання сировини і матеріалів, інтенсифікацію технологічних процесів; поліпшення підготовки сировини і матеріалів до виробничого споживання; організація раціонального розкрою площі вихідного матеріалу; застосування матеріалів мірних і кратних розмірів заготовок; підвищення всієї культури виробництва, і зокрема ліквідація браку продукції, забезпечення належного збереження матеріальних ресурсів; поліпшення організації виробництва і поглиблення спеціалізації; систематичний збір та утилізація відходів виробництва, а також відходів індивідуального споживання.

Основними організаційно-економічними факторами економії матеріальних ресурсів є: вдосконалення планування, що забезпечує, зокрема, переважні темпи зростання виробництва і широке застосування нових прогресивних і економічних матеріалів; поліпшення нормування витрати матеріальних ресурсів; розвиток соціалістичного змагання за економію сировини і матеріалів; організація обміну передовим досвідом; зміцнення госпрозрахунку, і особливо внутрішньозаводського; підвищення відповідальності та посилення матеріальної зацікавленості трудящих в економному використанні сировини, матеріалів, палива, електроенергії, інструменту, тари; організація чіткої роботи органів матеріально-технічного постачання з метою забезпечення своєчасної та комплектної подачі матеріалів до робочих місць; здійснення систематичного контролю за раціональним витрачанням матеріальних ресурсів на виробництві.

Людські ресурси — специфічний і найважливіший з усіх видів економічних ресурсів. Як фактор економічного розвитку людські ресурси — це працівники, що мають певні професійні навички і знання і можуть використовувати їх у трудовому процесі. Вивчення людських ресурсів має велике значення для оцінки ринку праці й розробки відповідної демографічної політики з метою впливу на процеси відтворення населення та його зайнятості.

Економія людських ресурсів досягається за рахунок комплексної механізації та автоматизації виробничого процесу.

2 Розрахунок дільниці

2.1 Розрахунок кількості робочих місць, устаткування, пристосувань

Кількість робочих місць на дільниці розраховуємо за формулою:

;

(2.1)

;

(2.1)

де:

Мрм – розрахункова кількість робочих місць;

Тв - трудомісткість збирання чи зварювання виробу (вузла), нормо-годин;

Чл - такт поточної лінії, хвилин;

Кн - коефіцієнт виконання норм.

.

(2.2)

.

(2.2)

Таблиці 2.1 – Кількість робочих місць

|

Найменування операції

|

Кількість робочих місць, шт |

Середн відсот. завант ження |

Встанов лена потужн., кВт |

Комплектація робочого місця устаткуванням | ||

|

розра хункова |

прий- нята |

найменуван ня і тип |

кількість | |||

|

Зварювання |

1,31 |

2 |

66 |

180 |

Стенд роликовий Автомат А1416 Обертач Випрямляч ВДУ-1001 |

1

1

2 1 |

2.2 Вибір і розрахунок транспортних засобів і вантажопотоків

Номенклатуру та кількість транспортних засобів вибирається виходячи з прийнятої схеми організації виробничого процесу і конструктивних особливостей виробу.

Необхідну кількість мостових кранів, портальних чи кранів-балок приймають по довжині прольоту (м), який обслуговує один кран , а саме:

для складів металу і готової продукції - 60-80;

на заготівельному відділенні - 40-60;

на збирально - зварювальному відділенні - 30-50.

Коефіцієнт завантаження кранів (по часу) в залежності від умов характеру виробництва буває різним , середнє значення його 0,75.

Доставка деталей під зварювання виконується мостовим краном.

2.3 Розрахунок площ дільниці

В машинобудівельній промисловості одноповерхові будови можуть мати такі розміри: 72x72, 72x144, 72x216, 144x216 м. В деяких випадках можуть використовуватись також додаткові секції поперечних прольотів розміром 24х72 і 48х72м при вантажопідйомності мостових кранів до 30 т.

Ширину прольотів в будівлі цеху приймають 18, 24, 30 і 36 м.

Проектована дільниця є одноповерховою будівлею розміром 72х144 м, із чотирма прольотами по 18 м.

2.4 Планування цеху дільниці

Планування дільниці виконано в масштабі 1:300. Все устаткування, проїзди, проходи, стіни будівлі, колони, віконні та дверні прорізи розташовані з показом їх габаритних розмірів.

При плануванні цеху було дотримано правил техніки безпеки, охорони праці і виробничої санітарії.

План дільниці приведений в додатку ВКАЗАТИ ДОДАТОК

3 Енергетична частина

3.1 Розрахунок витрат електроенергії

На проектованій дільниці електрична енергія витрачається на розплавлення основного та присадного металу при зварюванні (технологічна), на привід електродвигунів установленого обладнання (силова), освітлення робочих місць (освітлювальна).

Витрати технічної енергії Ат, кВт/год, розраховуються за формулою:

Ат = а*Qн*N; (3.1)

де:

а – питома витрата електроенергії на 1кг наплавленого металу;

Qн – маса наплавленого металу;

N – річний випуск виробу.

При зварюванні під люсом плавким електродом на постійному струмі витрати електроенергії на 1кг наплавленого металу складають а = 2-3 кВт*год/кг. Приймаємо а = 2,5кВт*год/кг.

Тоді витрати технологічної електроенергії будуть такими:

Ат = 2,5*12,6*3000 = 94500кВт/год

Витрати силової електроенергії Ас, кВт/год, розраховуються за формулою:

Ас = ΣNy*Фе*кв*ко/(кв*η); (3.2)

де:

ΣNy – потужність встановленого обладнання;

Фе– ефективний річний фонд роботи обладнання;

ко – коефіцієнт одночасності роботи обладнання (ко = 0,6);

кв – коефіцієнт витрати електроенергії в мережі (кс = 0,96);

η – коефіцієнт корисної дії електродвигунів (η = 0,85).

Ас = 180*3440*0,96*0,6/(0,96*0,85) = 437082кВт/год.

Витрати електроенергії на освітлення Аосв,кВт/год, розраховується по формулі:

Аосв=Нр*S*Fн; (3.3)

де:

Нр– норма освітлення (15Вт /м2);

Fн – річне навантаження (Fн = 2100год).

Аосв=15*10368*2100=326592кВт/год.

Загальна витрата електроенергії А,кВт/год, розраховується за формулою:

А=Ат+Ас+Аосв; (3.4)

А = 94500+437082+326592 = 858174кВт/год.

Результати розрахунків зводимо в таблицю 3.1.

3.2 Розрахунок споживання води, повітря, газів

Витрати води Qв, м3, розраховується за формулою:

Qв = qв×Чр×Чп; (3.5)

де:

qв – норма витрати води на одного працюючого (qв=0,08м3);

Чр – число робочих днів на рік (Чр=255);

Чп – кількість працюючих (5чол).

Qв = 0,08*255*5 = 102м3;

Витрати стиснутого повітря Qст, м3, розраховуються за формулою:

Qст=1,25*Σnст..*qст*Фе*кз; (3.6)

де:

nст – кількість приймачів стиснутого повітря;

qст – питома витрата стиснутого повітря, м3/год.

Приймачами стиснутого повітря на дільниці являються пневматичні ліф машинки nст=4шт, кз = 0,82, qст = 0,4м3/год. Тоді витрати стиснутого повітря складають:

Qст = 1,25*4*0,82*0,4*3440 = 5641м3.

Витрати пари на опалення Qп, Гкал, розраховується за формулою:

Qп = qп*То*Вп/1000000; (3.7)

де:

qп – питома витрата тепла на 1м3 будівлі (qп = 30ккал/год);

То – тривалість опалювального сезону (То = 4320год);

Вп – об’єм будівлі, м3.

Об’єм будівлі Вп, м3, розраховується по формулі:

Вп=S*Нбуд; (3.8)

де:

Нбуд – висота будівлі, м.

Вп=10368*8,4 =87091м3.

Тоді витрати пари на опалення складають:

Qп =30*4320*87091/1000000=11287Гкал.

Результати розрахунків зводимо в таблицю 3.1.

Таблиця 3.1 – Витрати електроенергії

|

Найменування |

Одиниці вимірювання |

Річна потреба |

|

Технічна електроенергія |

кВт/год |

94500 |

|

Силова електроенергія |

437082 | |

|

Освітлювальна електроенергія |

326592 | |

|

Загальні витрати електроенергії |

858174 |

Продовження таблиці 3.1

|

Найменування |

Одиниці вимірювання |

Річна потреба |

|

Вода на господарчо-побутові потреби |

м3 |

102 |

|

Стиснуте повітря |

5641 | |

|

Пара |

Гкал |

11287 |

4 Спеціальна або частина проекту

Напруження – це міра внутрішніх сил, що виникають у тілі, що деформується, під впливом різних факторів.

Під концентраторами напружень розуміють місцеве підвищення напружень в зонах різкої зміни перетину тіла, що деформується. В елементах металоконструкцій концентраторами напружень є отвори, гострі кути вирізів, різного роду надрізи, переходи зварних швів на основний метал, дефекти металу та зварних з’єднань. Іноді ними можуть стати риски, подряпини, мітки.

Концентрація напружень зварних з’єднань визначається їх видом, умовами навантаження та геометричними параметрами швів. До числа основних геометричних параметрів стикових швів належать ширина і висота опуклості шва, кут переходу та радіус сполучення шва з основним металом. Ширина та висота опуклості стикового шва, розміри катетів кутового шва визначають їх загальний контур, тоді як радіус та кут сполучення швів з основним металом характеризують гостроту концентратора в локальних зонах.

Для відповідальних конструкцій висота та ширина опуклості шва встановлюються нормами, а радіус та кут сполучення не регламентуються, оскільки забезпечити та проконтролювати їх певні значення у виробничих умовах не представляється можливим. В той же час кут переходу та радіус сполучення шва з основним металом більш істотно впливає на величину концентрації напружень, ніж загальні розміри швів. Спосіб та параметри зварювання істотно змінюють основні параметри швів. Середньоарифметичні значення параметрів стикових швів наведені в таблиці 5.1. Вони залежать також від зварювальних матеріалів, що застосовуються, виду розділки кромок, шорсткості поверхонь, що зварюються, коефіцієнта поверхневого натягу та інших факторів.

Таблиця 4.1 – Середньоарифметичні значення параметрів стикових швів

|

Спосіб зварювання |

р, мм |

θ, град |

B, мм |

H, мм |

|

Механизироване під флюсом |

0,5 |

126 |

29 |

2,5 |

|

Механизироване в С02 |

0,8 |

144 |

18 |

2,2 |

|

Ручне |

0,5 |

137 |

16 |

2,3 |

|

Стикове електроконтактне |

15,0 |

172 |

20 |

4,8 |

Вплив основних технологічних факторів на зміну розмірів шва можна оцінити наближено за допомогою узагальненого параметра p:

Р = k*Vзв*I2/de; (4.1)

де:

k – коефіцієнт пропорційності;

Vзв – швидкість зварювання;

I – зварювальний струм;

de – діаметр електрода.

Дослідження виявили стійку тенденцію зниження приведеної ширини шва із підвищенням значення р. Враховуючи кореляційну залежність між приведеною шириною та іншими параметрами шва, можна вибрати режими зварювання, близькі до оптимальних з точки зору отримання найбільш сприятливого контуру шва. Наприклад, підвищення швидкості зварювання або зварювального струму призводить до зменшення ширини шва. В свою чергу це зменшує кут сполучання та радіус кривизни. Із збільшенням діаметру електрода слід очікувати протилежного результату.

Необхідно підкреслити, що параметри шва нестабільні по його довжині, вони можуть змінюватись у доволі широких межах. Радіус переходу на основний метал, наприклад, може змінюватись від десятих і сотих долей міліметра до кількох міліметрів, тобто на порядок і більше. Наслідком цього є істотна нестабільність по довжині швів концентрації напружень та відповідних значень коефіцієнта концентрації напружень. Розподіли коефіцієнтів концентрації напружень з’єднань із стиковими і кутовими швами, як правило, несиметричні і можуть бути описані відповідними законами, наприклад, Вейбулла Гумбеля, логарифмічно нормальним та іншими законами, котрі мають позитивний зсув. Такий характер розподілу теоретичних коефіцієнтів концентрації напружень викликаний домінуючим впливом на їх значення радіусів переходу шва на основний метал, розподіли яких у більшості випадків несиметричні. Інші параметри швів, включаючи ширину, висоту опуклості, катети і кути сполучення з основним металом, цілком задовільно описуються нормальним законом розподілу. Механізовані способи зварювання забезпечують формування швів із більш стабільними розмірами, отже, і концентрацією напружень в порівнянні зі швами, що виконані вручну.

Тріщини втоми не завжди зароджуються в зонах з найменш сприятливою геометрією шва. У локальних ділянках зварного шва з високими рівнями концентрації напружень стадія пластичного деформування настає при напружених, близьких до меж витривалості сполук. Пластичне деформування найбільш гострих концентраторів напружень призводить до появи при розвантаженні сприятливих стискають напруг і поряд з наклепом металу супроводжується деякою зміною радіуса кривизни. Тому ефективні коефіцієнти концентрації напружень, встановлені експериментально, приймають зазвичай більш низькі значення порівняно з розрахунковими, оціненими за найгіршими параметрами швів.

Найбільш низьку концентрацію напружень створюють стикові з’єднання. Формування зон підвищеної напруженості в них обумовлено опуклістю шва. Для якісного виконання стикового з’єднання середні значення коефіцієнтів концентрації напружень зазвичай не перевищують значення 1,3 – 2,0. Ці значення істотно зростають для з’єднань із підрізами, порами, е проварами, напливами, наявності кутастості.

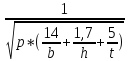

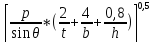

Розрахувати коефіцієнти концентрації напружень можна за використовуючи формули, що приведені нижче:

Ασ

= 1+ ; (4.2)

; (4.2)

ασ

= 1+1,1*h* *

* ;

(4.3)

;

(4.3)

ασ

= 1+ ;

(4.4)

;

(4.4)

ασ

= 1+ .

(4.5)

.

(4.5)

Найбільш впливає на концентрацію напружень радіус кривизни в місці переходу стикового шва на основний метал. Помітно впливають на концентрацію напружень також загальні розміри опуклості шва, що оцінюються відношенням його висоти до ширини. З ростом відношення рівень концентрації напружень підвищується. Характер залежності коефіцієнта напружень від основних геометричних параметрів стикового шва показаний на рисунку 4.1.

Рисунок 4.1 – Залежність коефіцієнта концентрації напружень від основних геометричних параметрів стикового шва

5 Оцінка ефективності заходів безпеки працівників для дільниці збирання та зварювання

В даному розділі дипломного проекту розглядаються питання забезпечення безпеки працівників на дільниці під час збирання та зварювання апарату 3-10-2,5-1-И. Апарат виготовляється з листової сталі за допомогою зварювання під флюсом.

При електрозварюванні організм людини може зазнавати дії наступних видів енергії:

Електричної, що викликає ураження електричним струмом;

Електромагнітної;

Механічної у вигляді вібрації, шуму, що виникає при зварюванні;

Теплової, що викликає ураження шкіри;

Світлова, що викликає ураження очей.

Серйозним потенційно небезпечним фактором є забруднення повітряного середовища пилом та газами. При зварюванні нагріті до високої температури і тому більш легкі, ніж навколишнє повітря, пари металу, компонентів електродного покриття або інших зварювальних матеріалів піднімаються над місцем зварювання і потрапляють в зону температур одного порядку із навколишнім повітрям, тому швидко конденсуються та твердіють. Утворюється тверда фаза часток зварювального пилу – аерозоль конденсації.

Великий об’єм зварювання, значні витрати електродів на дільниці можуть приводити до значного забруднення виробничої атмосфери зварювальним аерозолем.

Шкідливі фактори, що виникають в процесі зварювання можуть стати причиною травматизму (ураження електричним струмом, опіки та ін.) та професійних захворювань (електроофтальмія, інтоксикація марганцем та ін.)

Основною метою забезпечення безпеки працівників на підприємстві є зменшення або виключення шкідливого впливу наведених факторів на організм.

5.1 Огляд галузевих нормативно-правових актів з охорони праці

Перелік нормативних документів, які відображають особливі вимоги з питань безпеки в галузі зварювання при виготовленні заданої конструкції, виглядає наступним чином:

«СП 1009-73 Санитарные правила при сварке, наплавке и резке металлов»

«Типовая инструкция по охране труда для электросварщиков»

«ТОИ Р-15-040-97 Типовая инструкция по охране труда для электросварщика»

«НПАОП 28.52-1.31-13 Правила охорони праці під час зварювання металів»

5.2 Аналіз умов праці працюючого та оцінка безпеки робочого місця

Аналіз умов праці та безпеки робочого місця здійснюється за факторами виробничого середовища та видом трудової діяльності. Дані для аналізу операторської роботи з точною інструкцією наведені в таблиці 4.1.

Таблиця 5.1 – Фактори трудового середовища та вид трудової діяльності працюючого

|

Фактор вир. середовища або вид труд. діяльності |

Значення |

|

Хімічний: натрію хлорид, мг/м3 |

3 |

|

Біологічний: мікроорганізми-продуценти, перевищення ГДК, разів |

≤ ГДК |

|

Витрати енергії, ккал/год |

120 |

Продовження таблиці 5.1

|

Фактор вир. середовища або вид труд. діяльності |

Значення |

|

Шум, дБАекв |

59 |

|

Вібрація зв., дБекв |

32 |

|

Інфразвук, перевищення ГДР, дБ |

≤ ГДК |

|

Ультразвук, перевищення ГДР, дБ |

12 |

|

Неіонізуючі електромагнітні випромінювання, Вт/м2; мВт/ м2 |

≤ ГДК |

|

Температура повітря, перевищення шкідливого рівня, оС |

3,8 |

|

Швидкість руху повітря, перевищення, разів |

0 |

|

Відносна вологість повітря, перевищення, % |

15 |

|

Теплове випромінювання, Вт/м2 |

80 |

|

Коефіцієнт природного освітлення, % |

0,95 |

|

Освітленість робочої поверхні для розрядів зорових робіт I-IV, лк |

350 |

|

Підіймання та переміщення (разове) вантажів, чергуючи з іншою роботою (до 2 разів на годину), кг |

35 |

|

Спостереження за екранами відео терміналів, годин на зміну |

3 |

Класи умов праці в залежності від факторів виробничого середовища наведені в таблиці 5.2.

Таблиця 5.2 – Класи умов праці

|

Класифікація |

Клас умов праці |

|

За вмістом речовин хімічного походження |

3.1 |

|

За вмістом речовин біологічного походження |

2 |

|

За рівнем шуму |

3.1 |

|

За рівнем вібрації |

3.1 |

Продовження таблиці 5.2

|

Класифікація |

Клас умов праці |

|

За рівнем ультразвуку |

3.2 |

|

За рівнем неіонізуючого електромагнітного випромінювання |

2 |

|

За температурою повітря |

3.2 |

|

За швидкістю руху повітря |

2 |

|

За відносною вологістю повітря |

3.1 |

|

За тепловим випромінюванням |

2 |

|

За коефіцієнтом природного освітлення |

2 |

|

За освітленістю робочої поверхні |

2 |

|

За показниками важкості трудового процесу |

3.1 |

|

За показниками напруженості трудового процесу |

2 |

|

Загальна оцінка умов праці |

3 |

5.3 Інженерні рішення з забезпечення захисту працівників на робочому місці

Організація лікувально-профілактичного обслуговування працюючих

У процесі праці на організм працюючих можуть впливати несприятливі фактори (пил, гази, шум, надлишкове тепло, випромінювання), що викликають професійні захворювання.

Щоб концентрація пилу і шкідливих газів не перевищувала гранично-допустимої концентрації необхідне застосування вентиляції, засобів індивідуального захисту.

Шум викликає у людей дратівливість, головні болі, запаморочення, призводить до приглухуватості і глухоти.

В результаті впливу шуму на нервову систему в організмі можуть виникати різні захворювання серцево-судинної системи та органів травлення.

Джерелом шуму є виробниче обладнання. Дія шуму й ультразвуку на працюючих зменшується шляхом усунення або послаблення шуму в місцях їх виникнення, звукоізоляції і поглинання звуку. Необхідна акустична обробка приміщень, архітектурно-планувальні заходи, а також застосування індивідуальних засобів захисту.

Щоб зменшити шум від машин, агрегатів, вентиляторів та убезпечити конструктивні елементи будівель, механізми необхідно встановлювати на спеціальні фундаменти. Щоб не допускати поширення шуму по вентиляційних каналах, вентилятори необхідно з'єднувати з повітроводами за допомогою гнучких вставок з брезенту. Шум значно зменшує звукоізоляція. З цією метою машини покривають кожухами або виносять в окремі приміщення. Захист від ультразвуку полягає також і в усуненні контакту з вібруючими елементами. Використовують у цьому випадку спеціальні пристосування, не пов'язані жорстко з коливається поверхнею, або захисні рукавиці. Також на працівників впливає випромінювання в процесі зварювання. Для захисту від випромінювання, що виходить від зварювальної дуги, використовують спеціальні маски із затемненим склом.

Для забезпечення безпеки праці та попередження професійних захворювань наймач зобов'язаний організувати проведення попередніх (при вступі на роботу) і періодичних (протягом трудової діяльності) медичних оглядів працівників, зайнятих на роботах із шкідливими або небезпечними умовами праці або на роботах, де є потреба у професійному доборі.

Попередні, при вступі на роботу, і періодичні медичні огляди здійснюються з метою:

• визначення відповідності (придатності) робітників і службовців роботі, котра їм доручається;

• забезпечення безпеки праці та запобігання поширенню інфекційних і паразитарних захворювань;

• виявлення осіб з професійними захворюваннями або з підозрою на професійні захворювання;

• розпізнавання загальних захворювань, при яких подальша робота в контакті з професійною шкідливістю може погіршити їх перебіг.