- •Лекция №1 «Понятие о взаимозаменяемости и стандартизации. Основы принципа взаимозаменяемости»

- •Лекция № 2 «Системы допусков и посадок для элементов цилиндрических и плоских соединений»

- •Лекция № 3 «Расчет и выбор посадок для гладких цилиндрических соединений»

- •Лекция № 4 «Расчет и конструирование калибров для контроля деталей гладких соединений»

- •Лекция № 5 «Допуски и посадки подшипников качения»

- •Лекция № 6 «Нормирование и обозначение шероховатости поверхности»

- •Лекция № 7 «Допуски формы и расположения поверхностей»

- •Лекция № 8 «Взаимозаменяемость резьбовых соединений»

- •Лекция № 9 «Взаимозаменяемость шпоночных и шлицевых соединений»

- •Лекция № 10 «Понятие о метрологии и технических измерениях»

- •Литература

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

УКРАИНСКАЯ ИНЖЕНЕРНО-ПЕДАГОГИЧЕСКАЯ АКАДЕМИЯ Кафедра интегрированных технологий в машиностроении и СВАРОЧНОГО ПРОИЗВОДСТВА

С.В. Романов

Взаимозаменяемость, стандартизация и технические измерения

Конспект лекций

для студентов дневной и заочной форм обучения

инженерных и инженерно-педагогических специальностей

УТВЕРЖДЕНО

Научно-методическим Советом

Украинской инженерно-

педагогической академии

Протокол № 1

от 29 . 08 . 2013 р.

Харьков

2013

|

УДК 621.757

Романов, С.В. Взаимозаменяемость, стандартизация и технические измерения: конспект лекций для студентов дневной и заочной форм обучения инженерных и инженерно-педагогических специальностей, / С.В. Романов, Укр. инж.-пед. акад. -Х.:[Б.в.], 2013.- 54 с.

|

|

В конспекте лекций изложен теоретический материал из всех тем дисциплины соответственно рабочей программе.

|

|

Рецензент: И.П. Смирнов, кандидат технических наук, доцент.

|

|

|

|

ÓС.В. Романов, 2013 ÓУІПА, 2013 |

Содержание

стр.

Лекция №1 «Понятие о взаимозаменяемости и стандартизации. Основы принципа взаимозаменяемости» 4

Лекция № 2 «Системы допусков и посадок для элементов цилиндрических и плоских соединений» 12

Лекция № 3 «Расчет и выбор посадок для гладких цилиндрических соединений» 16

Лекция № 4 «Расчет и конструирование калибров для контроля деталей гладких соединений» 23

Лекция № 5 «Допуски и посадки подшипников качения» 29

Лекция № 6 «Нормирование и обозначение шероховатости поверхности» 34

H = 1,5…5h 36

Лекция № 7 «Допуски формы и расположения поверхностей» 39

Лекция № 8 «Взаимозаменяемость резьбовых соединений» 46

Лекция № 9 «Взаимозаменяемость шпоночных и шлицевых соединений» 50

Лекция № 10 «Понятие о метрологии и технических измерениях» 53

Литература………………………………………………………………………………54

Лекция №1 «Понятие о взаимозаменяемости и стандартизации. Основы принципа взаимозаменяемости»

Название дисциплины, к изучению которой Вы приступаете, показывает, что она как бы состоит из трех частей: одна часть – «взаимозаменяемость», вторая часть – «стандартизация», третья часть – «метрология».

Все эти три части объединяются в единое целое современным подходом к качеству продукции. Для достижения высокого качества изделия должны обладать свойством взаимозаменяемости. Для обеспечения взаимозаменяемости изделия должны соответствовать требованиям, которые устанавливаются в стандартах.

Проверка же соответствия изготовленных изделий требованиям стандартов производится с помощью технических измерений, которые относятся к метрологии.

Для успешного развития машиностроения по этим направлениям большое значение имеет организация производства машин и других изделий на основе взаимозаменяемости и стандартизации.

Цель дисциплины: знакомство с методами обеспечения взаимозаменяемости, стандартизацией, а также методами измерения и контроля применительно к современным изделиям машиностроения.

Из истории развития взаимозаменяемости и стандартизации.

Элементы взаимозаменяемости и стандартизации появились очень давно.

Так, например, водопровод, построенный рабами Рима, был выполнен из труб строго определенного диаметра. Для строительства пирамид в Древнем Египте использовались унифицированные каменные блоки.

В 18 веке по указу Петра 1 была построена серия военных судов с одинаковыми размерами, вооружением, якорями. В металлообрабатывающей промышленности взаимозаменяемость и стандартизация впервые были применены в 1761 году на Тульском, а затем Ижевском оружейных заводах.

Понятие о взаимозаменяемости и ее видах.

Взаимозаменяемость – это возможность сборки независимо изготовленных деталей в узел, а узлов в машину без дополнительных операций обработки и пригонки. При этом должна обеспечиваться нормальная работа механизма.

Для обеспечения взаимозаменяемости деталей и сборочных единиц они должны быть изготовлены с заданной точностью, т.е. так, чтобы их размеры, форма поверхностей и другие параметры находились в пределах заданных при проектировании изделия.

Комплекс научно – технических исходных положений, выполнение которых при конструировании, производстве и эксплуатации обеспечивает взаимозаменяемость деталей, сборочных единиц и изделий называют принципом взаимозаменяемости.

Различают полную и неполную взаимозаменяемость деталей, собираемых в сборочные единицы.

Полная взаимозаменяемость обеспечивает возможность беспригонной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочную единицу. (Например, болты, гайки, шайбы, втулки, зубчатые колеса).

Ограниченно взаимозаменяемыми называются такие детали, при сборке или смене которых может потребоваться групповой подбор деталей (селективная сборка), применение компенсаторов, регулирование положения деталей, пригонка. (Например, сборка редуктора, подшипников качения).

Уровень взаимозаменяемости производства изделия характеризуется коэффициентом взаимозаменяемости, равным отношению трудоемкости изготовления взаимозаменяемых деталей к общей трудоемкости изготовления изделия.

Различают также внешнюю и внутреннюю взаимозаменяемость.

Внешняя – это взаимозаменяемость покупных или кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, по размерам и форме присоединительных поверхностей. (Например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала, мощности, а также по диаметру вала; в подшипниках качения – по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения).

Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие. (Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца).

Базой для осуществления взаимозаменяемости в современном промышленном производстве является стандартизация.

Понятия о стандартизации. Категории стандартов

Крупнейшей международной организацией в области стандартизации является ИСО (до 1941 г. называлась ИСА, организована в 1926 г.) Высшим органом ИСО является Генеральная Ассамблея, которая собирается раз в 3 года, принимает решения по наиболее важным вопросам и избирает Президента организации. Организация состоит из большого количества клиентов. В Уставе указывается основная цель ИСО – «содействовать благоприятному развитию стандартизации во всем мире для того, чтобы облегчить международный обмен товарами и развивать взаимное сотрудничество в различных областях деятельности.

Основные термины и определения в области стандартизации установлены Комитетом ИСО по изучению научных принципов стандартизации (СТАКО).

Стандартизация – это плановая деятельность по установлению обязательных правил, норм и требований, выполнение которых повышает качество продукции и производительность труда.

Стандарт – это нормативно – технический документ, устанавливающий требования к группам однородной продукции и правила, обеспечивающие её разработку, производство и применение.

Технические условия (ТУ) – нормативно – технический документ, устанавливающий требования к конкретным изделиям, материалу, их изготовлению и контролю.

Для усиления роли стандартизации разработана и введена в действия государственная (державна) система стандартизации ДСС. Она определяет цели и задачи стандартизации, структуру органов и служб стандартизации, порядок разработки, оформления, утверждения, издания и внедрения стандартов.

Основными целями стандартизации являются:

повышение качества продукции;

развитие экспорта;

развитие специализации;

развитие кооперации.

В зависимости от сферы действия ДСС предусматривает следующие категории стандартов:

ГОСТ (ДСТ) – государственные;

ОСТ – отраслевые;

СТП – предприятий.

Основные термины и определения принципа взаимозаменяемости

Основные термины и определения установлены в ГОСТ 25346 – 82.

Соединение – это две или несколько деталей подвижно или неподвижно сопряженные друг с другом.

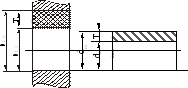

Рисунок 1.1 – Примеры соединений

Номинальный размер – это общий для деталей соединения размер, полученный в результате расчета и округленный в соответствии с рядами нормальных линейных размеров установленных ГОСТ 6636 – 69 и распространенных на базе рядов предпочтительных чисел ГОСТ 8032 – 56. Служит началом отсчёта отклонений.

Ряды предпочтительных чисел (ряды Ренара) представляют собой геометрические прогрессии.

1)

![]()

(0.1; 0.16; 0.25; 0.4; 0.63; 1; 1.6; 2.5; 4; 6.3; 10; …..; 160; 250; 400; 630);

2)

![]()

(1; 1.25; 1.6; 2.0; 2.5; 3.2; 4.0; 5.0; 6.3; 8.0…);

3)

![]() ;

;

4)

![]() .

.

При выборе номинальных размеров, предшествующий ряд предпочтительнее последующего.

Предельные размеры: два предельно допустимых размера элемента, между которыми должен находится, или которым может быть равен действительный размер.

Наибольший предельный размер (Dmax, dmax) - наибольший допустимый размер элемента.

Наименьший предельный размер (Dmin, dmin) - наименьший допустимый размер элемента.

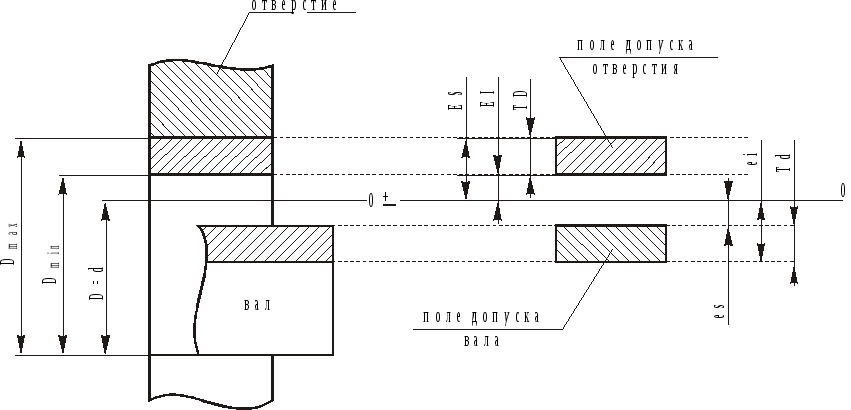

Рисунок 1.2 – Предельные размеры отверстия, вала

С целью упрощения обозначения предельных размеров на чертежах введены предельные отклонения от номинального размера.

Верхнем предельным отклонением ES(es) называется алгебраическая разность между наибольшим предельным размером и номинальным размером.

ES = Dmax –D

es = dmax – d

Нижним предельным отклонением EI(ei) называется алгебраическая разность между наименьшем предельным отклонением и номинальным размером.

EI = Dmin – D

ei = dmin – d

Действительным отклонением называется алгебраическая разность между действительным и номинальным размерами.Действительный размер – это размер, полученный в результате обработки детали и измеренный с допустимой погрешностью.

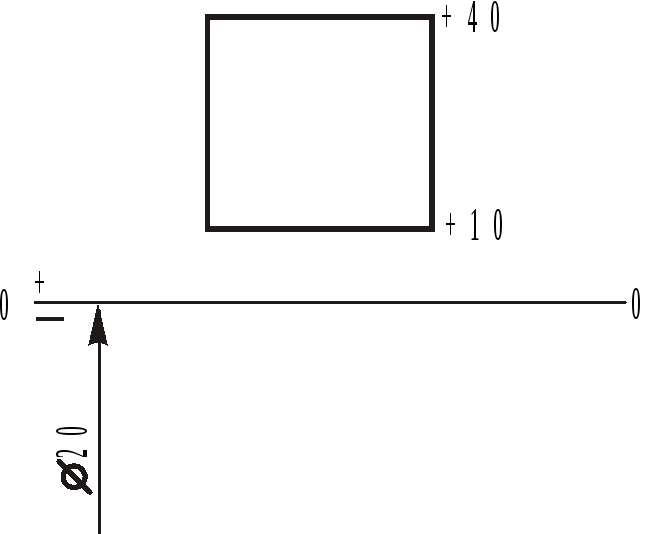

При выполнении чертежей размер удобнее всего проставлять в виде номинального размера с отклонениями.

55![]()

Допуск размера – это разность между наибольшим и наименьшим предельными размерами (Т – Tolerance)

![]()

![]()

Допуск является мерой точности размера и определяет трудоемкость изготовления детали. Чем больше допуск, тем проще и дешевле изготовление детали.

Понятия о номинальном размере и отклонениях упрощает графическое изображение допусков в виде схем расположения полей допусков (рисунок 1.3).

Зона, заключенная между двумя линиями, соответствующими верхнему и нижнему отклонениям, называется полем допуска.

Поле допуска более широкое понятие, чем допуск. Поле допуска характеризуется своей величиной (допуском) и расположением относительно номинального размера.

Рисунок 1.3 – Схема гладкого цилиндрического соединения

Пример: Построить схему расположения полей допусков для валов с номинальным размером 20 и предельными отклонениями

e

s

= + 0,02 2. es = + 0,04

s

= + 0,02 2. es = + 0,04

ei = - 0,01 ei = + 0,01

T1 = + 0,02 - (- 0,01) = 0,03 мм T2 = 0,04 – 0,01 = 0,03 мм

Сравнительная точность деталей 1 и 2 одинакова. Критерий точности – допуск T1 = T2, но поля допусков разные, т. к. они отличаются расположением относительно номинального размера.

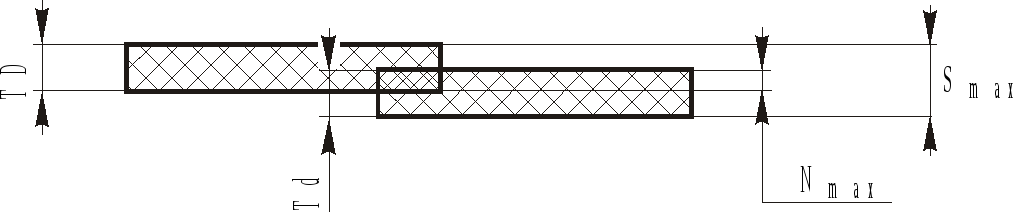

Понятие о посадках.

Посадкой называется характер соединения деталей, определяемый величиной зазора или натяга.

Зазор S – разность размеров отверстия и вала, если размер отверстия больше размера вала. Smax=Dmax-dmin; Smin=Dmin-dmax.

Подвижные соединения характеризуются наличием зазоров.

Натяг N – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Nmax=dmax-Dmin; Nmin=dmin-Dmax.

Допуск посадки – разность между наибольшими и наименьшими допускаемыми натягами и зазорами. TS=Smax-Smin; TN=Nmax-Nmin; TS(TN)=TD+Td.

Неподвижные соединения характеризуют, как правило, наличием натяга.

Существуют три типа посадок: с зазором, с натягом и переходные.

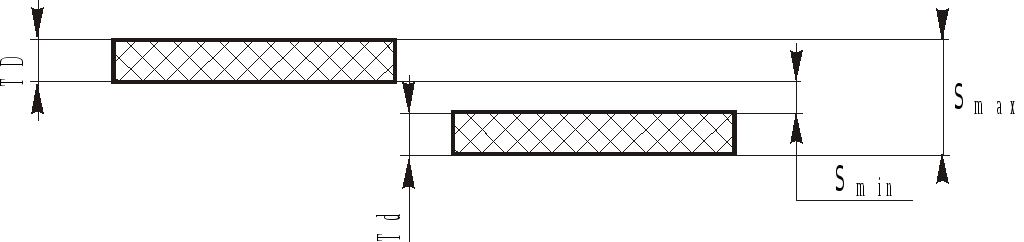

Посадки с зазором.

Посадка с зазором – посадка, при которой обеспечивается зазоры в соединениях.

Подвижные соединения.

Рисунок 1.4 Посадка с зазором

Smax = Dmax – dmin = ES – ei

Smin = Dmin – dmax = EI - es

![]()

Ts = Smax – Smin = TD + Td

К посадкам с зазором относятся текже посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала, т.е. Smin = 0.

Посадки с натягом.

Посадка с натягом – посадка, при которой в соединении образуется натяг. Размеры вала до сборки больше размеров отверстия.

Неподвижные соединения.

Рисунок 1.5 Посадка с натягом

Nmax = dmax – Dmin = es – EI

Nmin = dmin – Dmax = ei – ES

![]()

TN = Nmax – Nmin = TD +Td

Переходные посадки.

Переходные – посадки при которых в соединениях возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью).

Неподвижные соединения.

Рисунок 1.6 Посадка переходная

Переходные посадки рассчитывают на Smax и Nmax.

Smax = Dmax – dmin = ES – ei

Nmax = dmax – Dmin =es – EI

Ts,n = TD + Td