Lab1

.2.pdf

Модуль 1 Лабораторна робота № 1.2.

Тема: Формні матеріали.

(Лабораторні години – 2, самостійна робота студентів – 2)

Мета: Вивчення основних технічних характеристик формних матеріалів. Вибір матеріалів для різних форм друку.

Технічне та програмне забезпечення: персональний комп’ютер, Microsoft Word. Теоретичні відомості:

Форми високого способу друку.

Метали для литих друкарських форм.

Свинцеві друкарські сплави складаються зі свинцю, сурми та олова. Основний складник сплаву – свинець – має добрі ливарні властивості, невисоку температуру плавлення. Сурма підвищує твердість сплаву, зменшує його усадку. Для поліпшення ливарних і механічних властивостей до сплаву додають олово. При цьому зменшується температура плавлення, пористість, крихкість і збільшується рідкотекучість сплаву.

Залежно від використання свинцеві друкарські сплави мають різні властивості, тому вміст складників у кожному сплаві різний. За призначенням сплави поділяють на такі основні види: шрифтові, лінотипні, монотипні, проміжні, стереотипні

(табл. 1).

Т а б л и ц я 1

Свинцеві друкарські сплави

Марка |

Вміст у сплаві |

|

Температура |

Твердість за |

Призначення сплаву |

|

сплаву |

|

|

|

плавлення, °С |

Брінеллем, |

|

|

сурми |

олова |

|

|

МПа |

|

|

|

|

|

Шрифтові матеріали |

|

|

Ш1 |

20 |

7 |

|

300 – 310 |

300 – 320 |

Відливання шрифта кеглем 6 - 12 |

|

п. |

|||||

|

|

|

|

|

|

|

Ш2 |

16 |

3 |

|

270 – 290 |

200 – 210 |

Відливання шрифта кеглем 16 – |

|

|

|

|

|

|

18 п. |

Ш3 |

15 |

4 |

|

255 – 165 |

210 – 220 |

Відливання шрифта кеглем 6 – |

|

||||||

|

|

|

|

|

|

48 п. і проміжного матеріалу для |

|

|

|

|

|

|

одноразового користування |

|

|

Сплави |

для виготовлення проміжних матеріалів |

|||

ПІ |

17 |

2 |

|

290 – 310 |

180 – 190 |

Відливання дрібного проміжного |

|

|

|

|

|

|

матеріалу (товщиною 3 мм) |

П2 |

15 |

0 |

|

260 – 280 |

170 – 180 |

Відливаня великого проміжного |

|

|

|

|

|

|

матеріалу |

|

Сплави |

для |

літеровідливних і |

рядковідливних, |

складальних машин |

|

Мн |

15 |

6 |

|

255 – 265 |

250 – 260 |

Відливання літер на літеровід- |

|

|

|

|

|

|

ливних автоматах |

Лн |

11,5 |

4,5 |

|

240 – 245 |

210 – 220 |

Відливання рядків на складаль- |

|

|

|

|

|

|

них рядковідливних машинах |

ЛнГ |

12 |

7 |

|

250 – 260 |

230 – 250 |

Відливання (з водяним охолод- |

|

|

|

|

|

|

женням) рядків тексту газет |

|

|

|

|

Стереотипні сплави |

|

|

Ст1 |

16 |

7 |

|

265 – 275 |

260 – 270 |

Відливання газетних стереотипів |

Ст2 |

12 |

6 |

|

|

220 – 230 |

Відливання стереотипів |

|

240 – 250 |

|||||

Шрифтові сплави використовуються для відливання шрифтів. Шрифти призначені для тривалої служби в різних друкарських формах. Після друкування тиражу форми розбирають і шрифти використовуються для складання інших друкарських форм. Тому шрифтові сплави в порівнянні з іншими видами мають у своєму складі

1

дещо більший вміст сурми, що підвищує їх твердість, міцність і температуру плавлення.

Монотипні сплави призначені для відливання літер на літеровідливних складальних автоматах. Вони повинні мати хороші ливарні властивості і забезпечувати відливання дрібних знаків. Окрім цього, сплав має високу твердість, з форми можуть друкувати великі тиражі.

Лінотипні сплави призначені для відливання рядків на складальних рядковідливних машинах. Особливістю сплаву є найнижча температура плавлення і порівняно найкращі ливарні властивості. За твердістю лінотипний сплав дещо поступається шрифтовому, монотипному та стереотипному.

Стереотипний сплав призначений для відливання стереотипів з картонних матриць. Він відзначається хорошою ливарною здатністю, міцністю, твердістю та порівняно невисокою температурою плавлення.

Проміжний сплав призначений для відливання проміжних матеріалів (квадратів, реглетів, бабашок, марзанів та ін.). Проміжні матеріали при друкуванні не зазнають великих навантажень, тому проміжний сплав має невелику твердість. Температура плавлення проміжного сплаву порівняно з іншими свинцевими сплавами дещо вища. 3 метою економії до цих сплавів додають лише свинець та сурму.

Вплив домішок на властивості свинцевих сплавів. Неякісно розібрані і по-

гано підготовлені до переплавлення друкарські форми зі свинцевих друкарських сплавів містять домішки, які погіршують їх робочі властивості.

Цинк різко погіршує друкарські властивості свинцевих сплавів, засмічує їх, утруднює роботу відливних механізмів, підвищує крихкість виливка.

Алюміній погіршує ливарні властивості, що спричиняє часті зупинки для очищення відливних механізмів. Окрім цього, підвищується неоднорідність структури виливка.

Нікель навіть у малій кількості різко підвищує температуру плавлення свинцевих сплавів.

Сірка хімічно взаємодіє зі складниками свинцевого сплаву. Різко погіршує ливарні властивості, підвищує температуру плавлення, збільшує пористість і крихкість виливка.

Щоб зменшити вміст шкідливих домішок у свинцевих друкарських сплавах, їх рафінують у розплавленому стані.

Особливості роботи зі свинцевими сплавами. Свинцеві друкарські сплави використовують у поліграфії вже сотні років. Це зумовлено такими їх властивостями, як низька температура плавлення, здатність багаторазово переплавлятись без значної зміни складу та властивостей, хімічна стійкість до фарб і змивальних речовин. Проте свинцеві сплави дорогі (за рахунок таких складників, як олово та сурма), не відзначаються високою твердістю.

Особливим недоліком свинцевих сплавів є їхня токсичність. Свинець і сурма, потрапляючи через рот і ніс у легені, шлунок, можуть спричинити тяжке отруєння організму людини, тому при роботі з ними необхідно дотримуватися правил безпеки:

—регулярно прибирати приміщення, де містяться свинцеві сплави, періодично усувати свинцевий пил пилососом та ганчірками;

—після закінчення роботи мити руки;

2

—не харчуватися в приміщеннях, де може бути пил свинцевих друкарських

сплавів;

—котли, де плавляться свинцеві сплави, повинні мати витяжні пристрої;

—не перегрівати свинцеві сплави, це збільшує вихід шкідливих випарувань;

—обережно збирати відходи друкарських сплавів, запобігаючи їх розпиленню.

Металеві пластини.

Металеві пластини для виготовлення кліше і штампів. Для виготовлення кліше шляхом травлення використовують цинкові та мікроцинкові пластини.

Цинкові пластини товщиною 1 – 3 мм містять домішки кадмію, свинцю та заліза. Домішки кадмію та свинцю поліпшують механічні властивості та рівномірність травлення цинку. Завдяки кадмію отримують пластини з однорідною дрібнозернистою будовою. Вміст заліза у пластинах повинен бути малий, щоб не погіршити однорідність їх будови. Рівномірне розміщення домішок, особливо свинцю, має великий вплив на процес травлення. Скупчення побічних домішок і свинцю не забезпечує рівномірне та якісне травлення кліше. При виготовленні кліше цинкові пластини нагрівають до температури 200 – 270°С. Кристали цинку збільшуються: пластини стають крихкими та неміцними (тиражостійкість 25 – 30 тис. відбитків). Окрім цього, пластини при нагріванні дещо змінюють форму, що особливо негативно впливає на точність накладання фарб при багатофарбовому друці.

Мікроцинкові пластини (мікроцинк) використовують для виготовлення кліше емульсійним травленням. Мікроцинк відрізняється однорідною, дрібнозернистою будовою. Він складається з чистого цинку з незначними домішками магнію та алюмінію, які створюють рівномірну дрібнозернисту будову. Дрібнозернистість цинку підвищує тиражостійкість і якість форм. На пластинах можна отримати дрібні та чіткі зображення. Мікроцинкові пластини особливо зручні в роботі: легкі, гнучкі, добре і швидко піддаються травленню.

Магнієві пластини містять у різній кількості один або декілька компонентів, найчастіше алюміній, цинк і марганець. Як домішки використовують цезій, титан, берилій, мідь, кадмій та інші метали. Магнієві пластини є легкі, мають високі фізи- ко-механічні показники, добру розчинність у травильних розчинах. Низька корозійна стійкість підвищується оксидуванням. Магнієві сплави, які містять 1,8% марганцю, мають високу пластичність

При виготовленні штампів для тиснення на палітурках в основному використовують пластини мікроцинку та латуні ЛС 59-1. Латунь ЛС 59-1 має хороші механічні властивості, добре обробляється різанням і полірується. Латунь марки ЛС 59-1 містить 59% міді, 1% свинцю, 40% цинку.

Сталеві пластини використовують як підкладку. Використання сталевих пластин пояснюється підвищеними вимогами до механічних властивостей друкарських форм для рулонних машин. Можливість виготовлення пластин без шліфування сприяє використанню сталевих листів для підкладок формного матеріалу.

Пластмасові шрифти та проміжні матеріали

Шрифти та проміжні матеріали відливають з пластмаси на основі полістиролу. Його отримують шляхом полімеризації стиролу.

3

Полістирол – це твердий безбарвний термопластичний полімер аморфної структури. Він дуже легкий, стійкий до дії води й різних хімічних реагентів (за винятком азотної кислоти).

При багаторазовому використанні практично не має усадки, не деформується. При нагріванні понад 80°С полістирол розм’якає, при 170°С – плавиться, а при температурі більше 220 – 250°С – руйнується.

Існують пластмасові шрифти на основі співполімеру стиролу й акрилонітрилу (15%). Акрилонітрил підвищує стійкість матеріалу до органічних розчинників. До складу пластмаси, окрім полімеру, входять наповнювач – двооксид титану (0,5%), стеарит кальцію (близько 5%) і парафін для поліпшення її ливарних властивостей. Дані пластмаси в промисловості позначаються маркою AT.

Проміжні матеріали можуть бути менш міцними, ніж шрифти, їх відливають з пластмаси марки АТ-2 на основі полістиролу. Цей матеріал має такі ж властивості, як співполімер стиролу й акрилонітрил, але він менш міцний.

Пластмасові шрифти і проміжні матеріали виготовляються шляхом відливання під тиском.

Недолік пластмасових шрифтів – їх мала теплопровідність і теплостійкість, тому вони не витримують гарячого матрицювання й сильно деформуються під тиском.

Пластмасові шрифти використовують при ручному складанні великих таблиць, заголовків, афіш.

Полімери для виготовлення матриць

Матричним матеріалом для виготовлення стереотипів гарячим пресуванням найчастіше є фенопласт.

Фенопласт – це пластична маса, основою якої є пористий фільтрований картон, просочений спиртовим розчином термореактивного феноло-формальдегідного полімеру (ще його називають бакелітовим лаком).

Феноло-формальдегїд отримують при поліконденсації фенолу (C6 H 5OH ) з

надлишком формальдегіду (СН2О) в присутності лужного каталізатора. На першій стадії поліконденсації отримують полімер — резол — у вигляді твердої крихкої прозорої маси. Резоли розчиняються в спиртах, ацетоні, лугах, оскільки складаються з низькомолекулярних сполук і невеликої кількості молекул просторової будови.

При подальшому нагріванні полімеру отримують резітол. Він має просторову будову, не плавиться, не розчиняється в спирті, ацетоні та інших розчинниках, але набрякає в них. На третій стадії поліконденсації утворюється полімер просторової будови – резіт. Резіти тверді, нерозчинні в ацетоні, спирті та інших розчинниках, термостабільні, зберігають твердість і міцність при нагріванні до 180 – 200°С.

Призупинивши процес поліконденсації на будь-якій стадії, можна отримати термореактивні полімери з різними властивостями, які здатні при подальшому нагріванні знову вступати в реакцію поліконденсації та перетворюватись з резолу в резітол, а потім у резіт. Ця властивість термореактивних феноло-формальдегідних полімерів використовується при гарячому матрицюванні.

Для виготовлення матриць фільтрувальний картон просочують розчином фе- ноло-формальдегідної смоли (бакелітовий лак) і сушать. Для підвищення гладкості поверхні на один бік картону наносять покривний шар, до складу якого, окрім бакелітового лаку, входять графіт, преспорошок і олеїнова кислота.

4

У процесі виготовлення матриць при нагріванні до температури 125 – 130°С резол розм’якає, переходить у пластично-в’язкий стан, і під невеликим тиском на фенопласті утворюється зображення друкувальних елементів. Під час витримки матриці резол переходить у резіт і матриця набуває стійкої заданої рельєфної форми, яка зберігається при високих температурах і тиску в процесі виготовлення стереотипів. Отримана матриця відзначається високою міцністю, але вона крихка.

Для виготовлення пластмасових і гумових стереотипів використовують матриці з фенопласту марок МПМ-1 і МПМ-2 (швидкотвердні). Товщина матричного матеріалу цих марок 1,4 – 1,8 мм, деформація стиснення – 28 – 30%.

Режим пресування матриць залежить від таких факторів, як термін зберігання матричних листів, марки матеріалу, виду оригінальної форми, її розміру тощо.

Під час витримування матриці у пресі тверднення полімеру не закінчується, тому матеріал додатково обробляють у термостаті протягом 2 – 2,5 год. – МПМ-1; протягом 15 – 20 хв. – МПМ-2.

Термін зберігання матричних листів обмежений: для МПМ-1 – один рік, для МПМ-2 – півроку при температурі, що не перевищує 20 °С. При вищій температурі може відбуватися самовільна реакція поліконденсації, що зменшує чутливість матеріалу до деформації тиску.

Для відливання гартових стереотипів з матриць використовують матричний картон. Матричний картон виготовляють з 50% м’якої сульфітної целюлози, 30% бавовняних волокон і 20% солом’яної целюлози. Для надання пластичності до його складу вводять близько 20% наповнювача (каолін, тальк). 3 метою підвищення гладкості та термостійкості картону на його лицьовий бік наносять покривний шар, що складається з 60% каоліну і 40% тальку з казеїновим або синтетичним клеєм.

Матричний картон буває двох марок — КМ-1 і KM-2. Картон матричний КМ- 1 завтовшки 0,9 мм використовують при виготовленні матриць холодним пресуванням для відливання газетних стереотипів. Картон достатньо пластичний, міцний і термостійкий. 3 однієї матриці можна відлити близько 20 стереотипів, але при матрицюванні необхідний високий тиск, що спричинює швидке спрацювання оригінальної форми. Значна товщина матеріалу утруднює відтворення дрібних деталей форми.

Картон матричний КМ-2 товщиною 0,5 мм призначений для виготовлення матриць гарячим або холодним пресуванням для відливання, як правило, книжковожурнальних стереотипів. КМ-2 можна використовувати і для виготовлення матриць газетних стереотипів, але картон тонкий і з нього отримують не більше п’яти стереотипів.

Для виготовлення більш чітких матриць з форм, що мають дрібне графічне зображення, розроблено склад ілюстраційного матричного картону з покривним вдаром із крейди, желатини та алюмінієвої пудри. Желатина в поєднанні з крейдою надає картону необхідної пластичності, алюмінієва пудра підвищує його термостійкість.

Пластмасові стереотипи Пластмасові стереотипи з полівінілхлориду. Полівінілхлорид – це термоп-

ластичний твердий полімер переважно лінійної будови. Його отримують шляхом полімеризації хлористого вінілу (СН2=CHCl). Полівінілхлорид стійкий до дії друкарських фарб і змивальних речовин, але має малу теплостійкість.

5

Температура розм’якання полімеру – близько 85°С. Полівінілхлорид є основою у виробництві двох видів пластмас – вініпласту та пластикату.

Вініпласт – це твердий, жорсткий, пружний матеріал. Він не горить, відзначається високою хімічною стійкістю та механічною міцністю. Вініпласт отримують шляхом сплавлення пилоподібного полівінілхлориду та прокочування його між розігрітими валиками. Випускають вініпласт у вигляді плівки товщиною 0,3–1,0 мм.

Недоліками вініпласту є його невисока теплостійкість (температура розм’якання – 125 – 130°С, температура плавлення – 180 – 200°С), низька теплопровідність (у 200 разів менша, ніж міді, та в шість разів менша, ніж скла й фарфору), малий коефіцієнт лінійного розширення, крихкість при низьких температурах і зменшення механічної міцності при експлуатації протягом тривалого часу. Тверду плівку вініпласту використовують для верхнього шару стереотипів.

Пластикат – це гнучкий, еластичний матеріал, який отримують шляхом введення до полівінілхлориду 40% пластифікатора. Пластикат випускають у вигляді листів товщиною 2,25 – 3,5 мм. Він стійкий до середньо-концентрованих кислот, лугів і масел. Проте при взаємодії з мінеральним маслом пластифікатор частково вимивається і матеріал з часом втрачає еластичність. Ця пластмаса відзначається також низькою теплостійкістю. Пластикат використовують для

нижнього шару стереотипу.

Пластмасові стереотипи з полівінілхлориду є двошарові. Верхній шар стерео-

типу має вініпластову плівку, яка забезпечує чіткість, гладкість поверхні друкувальних елементів і їх тиражостійкість. Нижнім шаром є м’який пластикат, що дає змогу зменшити час приправки стереотипів, друкувати з них при меншому тиску, а також полегшує їх згинання при закріпленні на формному циліндрі.

Виготовляють ці стереотипи пресуванням при температурі 170 – 175°С та тиску 5 – 8 МПа з матриць. Тиражостійкість стереотипів з текстом становить 250 тис. відбитків, з дрібним растровим зображенням ілюстрацій – 75 тис. відбитків.

Полівінілхлоридні стереотипи мають певні недоліки: з часом старіють і втрачають стійкість проти спрацювання. Матеріал з цих стереотипів повторно неможливо переробляти, оскільки важко роз’єднати стереотип на два шари.

Стереотипи з пластмаси на основі поліаміду. Поліаміди відзначаються висо-

кою міцністю до стирання та мають хорошу текучість при підвищеній температурі. Поліаміди належать до гетероланцюгових полімерів, що містять амідні групи

(−CO −K H −)n .

Для виготовлення стереотипів використовують пластифікований поліамід марки П-54 або співполімер поліаміду марки П-548. Ці матеріали мають невисоку температуру плавлення (150 – 170°С), еластичні, стійкі до дії органічних розчинників.

Поліамідні стереотипи виготовляють шляхом пресування при температурі 80 – 100°С і тиску 2 – 5 МПа протягом 10 хв. Вони відзначаються високою міцністю, хорошою пружно-еластичною деформацією, термостабільністю, мають великий коефіцієнт сприйняття та віддачі фарби, високу тиражостійкість (до 1 млн. відб. при друкуванні тексту) з растровим зображенням – до 300 тис. відб., при друкуванні на крейдяному папері – до 150 тис. відб.

Пластмаса на основі поліаміду термопластична, її можна багаторазово переробляти. Тому незважаючи на те, що поліамід удвічі дорожчий від полівінілхлориду, він економічно більш вигідний.

6

Стереотипи з поліпропілену. Поліпропілен – полімер лінійної будови, його температура плавлення 165 – 170°С. Поліпропілен відзначається високою стійкістю проти спрацювання, а також стійкістю до хімічних реагентів, піддається багаторазовій переробці, його температура руйнування вища 250°С.

Поліпропілен використовують при виготовленні стереотипів для плоскодрукарських машин, тому що він негнучкий, але на спеціальному устаткуванні з нього можна отримувати круглясті форми для ротаційних машин. Стереотипи з поліпропілену високостійкі до розчинників, добре сприймають і віддають фарбу, мають хороші пружно-еластичні властивості, чітко відтворюють зображення.

Для виготовлення стереотипів можна рекомендувати поліпропілен, що містить наповнювач – мідний пил (близько 3%). Наповнювач підвищує його стійкість і міцність, тому доцільно його використовувати для стереотипів, призначених для друкування на рулонних ротаційних машинах.

Поліуретанові стереотипи відливають з матриць, виготовлених також методом відливання із поліуретану. Поліуретанова композиція для матриць і стереотипів приблизно однакова і складається з ефірів, дибутилфталату, діізоціанату та інших домішок.

При відливанні матриць у відливну форму поміщають оригінальну друкарську форму й під тиском подають полімерну композицію, потім відливну форму прогрівають протягом 20 – 25 хв. при температурі 100°С. 3 отриманої матриці відливають стереотип подібним чином і за тим самим режимом, що й матриці.

Поліуретанові стереотипи відрізняються від інших видів пластмасових стереотипів високою тиражостійкістю, не потребують додаткової обробки зворотного боку, мають хороші друкарські властивості, але процес їх виготовлення складний, тривалий і шкідливий для здоров’я працівників. Ці стереотипи призначені для флексографічного друку.

Гумові стереотипи

Гума – це пружно-еластичний матеріал, основою якого є каучук (природний або синтетичний). Власне каучук не є міцним матеріалом, набрякає в маслах, бензині, нетермостійкий. Щоб усунути ці недоліки, його вулканізують і отримують гуму. Гуму виготовляють шляхом хімічної взаємодії каучуку з сіркою при нагріванні. До складу гуми, окрім каучуку та сірки, вводять речовини, що прискорюють процес вулканізації, наповнювачі для підвищення міцності, пом’якшувальні речовини, пігменти для фарбування гуми та ін.

Гумові стереотипи складаються з двох шарів. Для верхнього шару використовують тверду, механічно міцну, жиростійку гуму, виготовлену на основі бутадієннітрильного каучуку БСК-30 і БНК-40 (цифри 30 і 40 вказують на процентний вміст у каучуку акрилонітрилу). Для нижнього шару використовують м’яку гуму з бутаді- єн-стирольного каучуку БСК-30 (цифра 30 вказує на відсотковий вміст стиролу).

Гума на основі каучуку БСК-30 має малу стійкість до дії органічних розчинників (бензин, гас, масло), але міцна, еластична, витримує багаторазове навантаження при друкуванні. Нижній шар каучуку можна використовувати для гуми марок 1432 або 6377 товщиною 2,0 – 2,5 мм. Товщина верхнього шару 0,5 – 1,0 мм.

7

Фотополімерні друкарські форми

Фотополімери – це високомолекулярні органічні речовини, молекули яких під дією світла при наявності ініціаторів "зшиваються" між собою і втрачають здатність розчинятися. Даний процес називається фотополімеризацією.

Під час фотополімеризації квант світла переводить молекули зі стабільного стану в збуджений. При цьому відбувається вибіркове поглинання квантів світла, необхідних для активізації певних окремих зв’язків або груп у даній молекулі.

Характерно, що при зменшенні довжини хвиль променів їх енергія збільшується, тому швидше відбувається перехід молекул у збуджений стан при короткохвильовому ультрафіолетовому опроміненні.

Упроцесі фотополімеризації безперервно зменшується концентрація мономерів або олігомерів і відбувається утворення ланцюгів молекул, які можуть взаємодіяти між собою. Для обмеження росту ланцюгів, а також для забезпечення стабільності властивостей фотополімеризаційноздатних композицій при їх зберіганні і при дії на них тепла, світла, кисню, повітря та інших факторів до них вводять інгібітори, що вступають у реакцію з вільними радикалами і тим самим запобігають росту макромолекул.

Уфотополімеризаційноздатних композиціях як світлочутливий матеріал використовують полімерно-мономерно-олігомерні або олігомерно-мономерні суміші, які опромінюються ультрафіолетовими променями. Основою композиції є похідні целюлози, олігоефіракрилати, олігоефірмалеїнати, олігоуретанакрилати, метилметакрилати, поліаміди.

Як фотоініціатор використовують бензоїн, альфа-хлортрахінон або бензофенон, інгібітор-гідрохінон, для підвищення світлочутливості – триетаноламін поліетиленгліколь.

Принцип отримання друкувальних елементів подібний для всіх видів друку, окрім трафаретного. При експонуванні через негатив піддією ультрафіолетових променів у шарі фотополімеру відбувається фотополімеризація й утворюються нерозчинні ділянки. Ці ділянки і є друкувальними елементами, на які пізніше наносять фарбу. Під темними ділянками негативу шар не піддається дії світла і розчиняється у водному розчині лугу чи спирту, так утворюються проміжні елементи форми. У трафаретних друкарських формах нерозчинні ділянки є проміжними елементами, а ділянки, де фотополімери розчиняються, – друкувальними елементами.

Існує два види фотополімерних форм: форми на основі твердих фотополімеризаційноздатних композицій та форми на основі рідких фотополімеризаційноздатних композицій.

Виготовлення друкарських форм на основі рідких фотополімеризаційноздатних композицій трохи складніше. Форми на основі рідких фотополімеризаційноздатних композицій поступаються формам на основі твердих фотополімеризаційноздатних композицій у стабільності відтворення лінійних розмірів. Рідкі фотополімеризаційно-здатні композиції володіють кращими пружнодеформаційними властивостями і на них можна регулювати глибину рельєфу, у той час як у форм на основі твердих фотополімеризаційноздатних композицій вона обмежується товщиною пластини.

Фотополімерні форми на основі твердих фотополімеризаційноздатних композицій в Україні розроблені HBT "ППП" (м. Львів), а пластини ("Рельєф") для них

8

централізовано виробляються ВАТ "Свема-ППП" (м. Шостка, Сумська обл.). Виробництвом пластин для високого офсетного друку займаються фірми "Басф" (Німечина) та "Напп Системс" (США). Фотополімерні форми на основі цих пластин характеризуються необхідним значенням репродукційнотрафічних характеристик (табл. 2.2.). Асортимент рідких фотополімеризаційноздатних композицій розроблених в Україні є значно ширшим, ніж твердих фотополімеризаційноздатних композицій. Це фотополімеризаційноздатні композиції на основі змішаних поліамідів та олігоефіракрилатів (УАД, м. Львів), олігоефіракрилатів (НДІХІМпроект), олігоефірмалеїнатів (УкрНДІПП, м. Львів), ненасичених поліефірів, модифікованих поліізоціанатами (УкрНДІСВД, м. Київ).

Друкарські форми на основі цих композицій мають різні підкладки, проявлення після експонування проводиться у різних розчинах. Так, підкладкою для форм на основі змішаних поліамідів виступає сталь. Проявляють копії у спиртоводному або спиртоводно-солевому розчинах.

T а б л и ц я 2

Харктеристика фотополімерних форм Рельєф та Nappdeco

Показники |

Назва фотополімерної форми |

||

|

|

|

|

|

Рельєф |

Nappdeco |

|

|

|

|

|

Товщина фотополімерного шару, мм |

0,47 – 0,71 |

0,26 – 0,56 |

|

Загальна товщина пластини |

0,71 – 0,97 |

0,43 – 0,82 |

|

Матеріал основи |

сталь |

сталь, алюміній |

|

Час експонування |

|

|

- |

2 |

– 5 |

||

Час вимивання водою при t=38 – 40°С |

6 |

– 9 |

- |

Роздільна здатність, лін/ см |

120 |

150 |

|

Відтворення растрової точки |

5 |

– 90 |

1 – 95 |

Твердість за Шором, од. Шора |

- |

|

68 – 90 |

Підкладкою для фотополімерних форм на основі олігоефіракрилатів можуть бути сталь, лавсан, а також підкладка з матеріалу форми. Для проявлення проекспонованих пластин використовують спиртоацетоновий розчин.

Як підкладки для фотополімерних форм на основі олігоефірмалеїнатів також використовується сталь, лавсан, матеріал форми. Перевагою форм на основі цієї фотополімерної композиції у тому, що копії проявляють водою.

Формні матеріали флексографічного способу друку

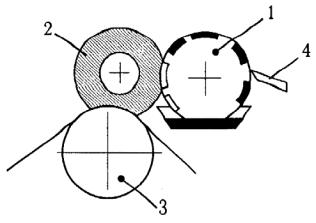

У простому виконанні флексографічна друкарська система складається з чотирьох основних елементів (рис. 1): 1 – растрового (анілоксового) валика з дрібнокомірчастою поверхнею, який дозволяє перенести на друкарську форму дозовану кількість друкарської фарби; 2 – м’якої еластичної друкарської форми; 3 – друкарського циліндра; 4 — ракеля. Використання м’якої еластичної форми обумовлюється наявністю жорсткого анілоксового валика та друкарського циліндра, у протилежному випадку неможливим було б перенесення з комірок анілоксового валика навіть дуже рідкої фарби. Точність виготовлення друкарських форм за товщиною повинна складати 0,02 – 0,3 мм, перевищення цієї межі може викликати в процесі друкування розтискування фарби та забивання штрихових та растрових елементів зображення. Твердість флексографічних друкарських форм знаходиться в межах 40 – 60 од. за Шором.

9

Рис. 1 Спрощена схема фарбового апарата флексографічної друкарської машини

Еластичність друкарської форми дає можливість задруковувати будь-які мате-

ріали.

Перший патент на флексодрук отриманий у 1853 році. Через 15 років фірма "Віндмюллер і "Голжер" випустила першу флексографічну машину, а у 1973 році фірмою "Дю Понт" створені фотополімерні форми, завдяки чому став можливим якісний друк. У 80-ті роки в одній з газетних друкарень США з’явилися флексографічні друкарські машини. Зараз у США друкується 40 великоформатних газет флексографічним способом, у Європі – щорічний приріст продукції віддрукований флексографією складає 2%.

Флексографічне виробництво є динамічним, так як однакове устаткування використовується для друку і на картоні, і на етикетках, і на інших виробах. У флексографії багато переваг. Технологія флексографічного друку відрізняється простотою, низькими витратами і водночас високою продуктивністю, не потребує багато робітників – машини мають простий друкарський апарат. Друк є екологічно чистим, використовуються фарби на водяній основі або з малим вмістом розчинника. Устаткування має низьку енергомісткість (на 40 – 50% меншу у порівнянні з офсетним способом). Флексографічний друк характеризується поточністю виробництва – всі операції, починаючи від розмотування рулону та закінчуючи розрізанням або фальцюванням готових виробів, виконується за один прогін. Потреба у виробничих площах на 50—60% є меншою, ніж в офсетному друці. Капіталовкладення є меншими, ніж у традиційних видах друку: машини виконують друк, оброблення і в той самий час, коштують дешевше від офсетних. Завдяки агрегатуванню машин усуваються сторонні операції, відсоток макулатури є низьким за рахунок спрощеної конструкції друкарського апарата. Можливість застосування фарб УФ-затвердження підвищує якість продукції та швидкість друку.

Виготовлення флексографічних друкарських форм

За способом виготовлення фотополімерні друкарські форми умовно можна розділити на: пресовані – друкарські форми пресують за допомогою вулканізації гуми у прес-формі під тиском: відливні — рідку полімерну композицію заливають під тиском у прес-форму, де потім вона твердне під дією підвищеної температури; фотополімеризаційні – на рідку фотополімеризаційноздатну фотополімерну композицію або на фотополімерну пластину вибірково діють ультрафіолетовим випромінюванням з подальшим вимиванням рельєфу; гравіювальні – рельєфні флексографічні друкарські форми гравіюють різальним інструментом або лазером.

10