- •Федеральное агентство по образованию Бийский технологический институт (филиал)

- •«Алтайский государственный технический университет

- •Лабораторный практикум

- •Лабораторная работа №1

- •2 Приготовление литейных сплавов

- •3 Формовочные материалы

- •4 Дефекты литья и их предупреждение. Раковины

- •5 Борьба с браком в литейных цехах

- •6 Способы литья

- •7 Правила конструирования моделей

- •8 Порядок проведения работы

- •9 Форма отчёта по лабораторной работе №1

- •10 Контрольные вопросы

- •Лабораторная работа №2 сварка и резка металлов (4 часа) Цель работы:

- •1 Физическая сущность сварки

- •2 Электродуговая сварка

- •3 Аргоно-дуговая сварка

- •4 Дуговая резка металлов

- •5 Газовая сварка

- •6 Контактная сварка

- •7 Плазменная сварка

- •8 Плазменная резка

- •9 Воздушно-плазменная резка

- •10 Порядок проведения работы

- •11 Форма отчёта по лабораторной работе №2

- •12 Контрольные вопросы

- •18. Воздушно-плазменная резка

- •2 Контроль сварных соединений рентгеновскими и гамма-лучами

- •3 Магнитный способ контроля сварных соединений

- •4 Акустический способ контроль сварки

- •5 Другие методы контроля сварных соединений

- •6 Порядок проведения работы

- •7 Форма отчёта по лабораторной работе №3

- •8 Контрольные вопросы

- •Лабораторная работа №4

- •2 Дефекты при неправильном нагреве

- •3 Дефекты, получающиеся при прокатке, ковке и штамповке

- •4 Дефекты, получемые при охлаждении

- •5 Организация работы в цехах обработки металлов давлением

- •6 Порядок проведения работы

- •6 Контрольные вопросы

- •Лабораторная работа №5 обработка металлов давлением (4 часа) Цель работы:

- •1 Физическая сущность обработки давлением

- •2 Прокатка

- •3 Производство сварных труб

- •4 Периодический прокат

- •5 Волочение

- •6 Порядок проведения работы

- •7 Контрольные вопросы:

- •Лабораторная работа №6

- •3 Обработка заготовок на станках токарной группы

- •4 Определение нормы времени на токарные операции

- •5 Обработка заготовок на станках сверлильной группы

- •6 Определение нормы времени на сверлильные операции

- •7 Обработка заготовок на станках фрезерной группы

- •8 Определение нормы времени на фрезерные операции

- •9 Производительность труда

- •10 Порядок проведения работы

- •11 Контрольные вопросы

- •Лабораторная работа №7 обработка металлов резанием (4 часа) Цель работы:

- •1 Методы обработки материалов резанием

- •2 Материалы, применяемые для изготовления режущих инструментов

- •3 Физическая сущность процесса резания

- •4 Износ и стойкость инструмента при резании

- •5 Элементы резания, геометрия срезаемого слоя

- •6 Точность и чистота обработки поверхности деталей

- •7 Порядок проведения работы

- •8 Контрольные вопросы

- •Лабораторный практикум

11 Форма отчёта по лабораторной работе №2

Отчёт по лабораторной работе №2

– Изображение изделия со сварным швом;

– Методика проведения испытаний;

– Результаты испытаний и выводы по работе.

12 Контрольные вопросы

1. Объяснить физическую сущность сварки плавлением

2. Объяснить физическую сущность сварки давлением

3. Перечислить основные методы сварки давлением

4. Факторы, влияющие на качество сварки

5. Приёмы защиты металла в процессе сварки

6. Сущность метода электродуговой сварки

7. Источники питания и их особенности при дуговой сварке

8. Виды электродов при дуговой сварке

9. Сущность метода аргоно-дуговой сварки

10. Сущность метода газовой сварки

11. Газы применяемые при газовой сварке

12. Особенности контактной сварки

13. Стыковая сварка

14. Точечная и роликовая сварки

15. Сущность метода плазменной сварки

16. Плазменная сварка сжатой дугой

17. Плазменная резка и плазмотроны

18. Воздушно-плазменная резка

ЛАБОРАТОРНАЯ РАБОТА №3

КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ (4 часа)

Цель работы:

Изучить методы контроля сварных соединений и произвести оценку качества углового сварного шва, полученного электродуговой сваркой.

1 ПРЕДВАРИТЕЛЬНЫЙ И ЗАВОДСКОЙ КОНТРОЛЬ

Обеспечить постоянное высокое качество сварных изделий возможно лишь при надлежащей организации контроля качества во всех стадиях производства.

Контроль исходных материалов производится при помощи химического анализа, металлографических исследований, механических испытаний, пробы на свариваемость, сварки пробных образцов и т. д. Контролю подлежат основной металл, присадочный металл, проволока, прутки, электроды, обмазки, флюсы. Контролируются также газы, ацетилен и кислород для газовой сварки.

Основной металл должен удовлетворять требованиям соответствующих стандартов и технических условий. Для сварки стали существенное значение имеет химический состав основного металла, в особенности содержание углерода, затем серы и фосфора. Часто достаточно изменения содержания углерода на несколько сотых долей процента, чтобы заметно изменились сварочные свойства металла, появилась склонность к образованию трещин, закалке и т. д.

Существенное значение для последующей сварки может иметь процесс изготовления металла. Например, мартеновская сталь для сварки лучше бессемеровской. Спокойная мартеновская сталь лучше кипящей, так как последняя обладает повышенной склонностью к образованию пор и трещин. В сталях, чувствительных к термообработке, часто существенное значение имеет структура и предшествующая термическая обработка металла, нередко результаты сварки могут быть улучшены надлежащей термической обработкой основного металла, нормализацией, высоким отпуском, отжигом и т. д.

Пригодность специальных сталей к сварке часто требует проверки их посредством одной из проб на свариваемость. Электроды и присадочная проволока должны иметь соответствующие сертификаты. В сомнительных случаях должна быть проведена сварка с наблюдением за процессом и последующим всесторонним испытанием образцов. Контроль подготовки под сварку заключается в проверке правильности сборки, подготовки под сварку, правильности постановки прихваток, состояния поверхности кромок. Проверяются размеры заготовок и чистота поверхности кромок под сварку.

Контроль в процессе производства сварочных работ заключается в проверке квалификации сварщиков, исправности оборудования, наличия исправных контрольно-измерительных приборов, строгого соблюдения установленного технологического процесса. Особенно важна проверка квалификации сварщиков для газовой и дуговой сварки, выполняемых вручную. Квалификация проверяется периодически, на сварке соответствующих проб. К ответственным работам, например подлежащим приемке инспекций Госгортехнадзора, допускаются лишь сварщики, имеющие особое удостоверение (паспорт) на право выполнения ответственных сварочных работ. Наблюдения за процессом сварки производятся для проверки соответствия режимов и приемов сварки установленному технологическому процессу. Перечисленные стадии предварительного контроля необходимы для обеспечения высокого качества сварных изделий.

Внешний осмотр и обмер изделий и сварных швов. Достаточно опытный контролер может выявить ряд дефектов внешним осмотром сварных швов изделия. Этим способом на поверхности сварных швов выявляются трещины, подрезы, раковины, поры, кратеры, неравномерное распределение наплавленного металла, слишком неровная, грубочешуйчатая его поверхность и т.д. Осмотр производится невооруженным глазом; места, сомнительные по трещинам, просматриваются в лупу. Осмотр шва производится по возможности сразу после сварки и во всяком случае до окраски изделия. Одновременно с осмотром обычно производится и обмер сечений швов шаблонами и калибрами (рисунок 25). Так же производится обмер сваренного изделия для проверки установленных размеров с учетом допусков и деформаций.

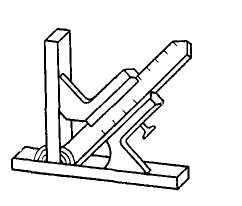

Рисунок 25 – Шаблоны для обмера швов

Испытание сварных швов на плотность. Неплотность сварных швов может вызываться непроварами, трещинами, газовыми и шлаковыми включениями и т. д. Проверка на плотность обычно производится после внешнего осмотра и установления замеченных дефектов.

Широко распространена керосиновая проба на плотность: сварной шов окрашивают с одной стороны мелом, разведенным в воде, а обратную сторону шва после высыхания мела обильно смачивают керосином. При наличии неплотности в шве на окрашенной мелом поверхности керосин выступает в виде темных пятен. Наблюдать появление пятен и отмечать дефектные места нужно немедленно после смачивания керосином, иначе керосин, просочившийся через сварной шов, быстро растечется по меловой окраске и затруднит установление точного местоположения дефекта. В зависимости от толщины металла и формы шва выдержка под керосином продолжается от 15 мин до 2 ч. Выявленные дефекты вырубают и подваривают.

Часто применяется испытание на плотность воздухом. Для проверки плотности швов сварное изделие заполняют воздухом под давлением, установленным техническими условиями на данное изделие. Неплотность шва определяют по пузырькам, образующимся на поверхности шва при смачивании ее мыльной водой. Мелкие изделия можно погружать в бак с водой так, чтобы сварные швы, подлежащие контролю, находились на глубине 2—5 см от поверхности воды; неплотности обнаруживают по появлению воздушных пузырьков. Во избежание опасного взрыва испытание воздухом должно производиться при давлениях, совершенно безопасных для прочности изделий.

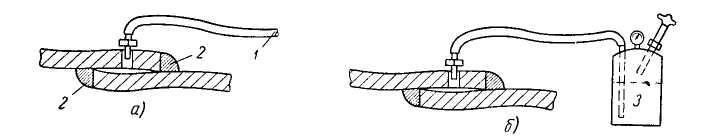

При подходящей форме сварных соединений, например нахлесточных, испытание воздухом может быть произведено при малом расходе воздуха и повышенных давлениях без опасности повреждения изделия повышенным давлением по способу, показанному на рисунке 26.

Рисунок 26 – Проверка плотности сварных швов

Гидравлическое испытание. Плотность сварных швов можно проверять также и гидравлическим испытанием, производимым для испытания на прочность. Гидравлически испытывают, просто наливая в емкость жидкость (воду, керосин и т. п.) или же создавая дополнительно гидростатическое давление. Последнее создается заполнением изделия водой и нагнетанием ее до давления, предписанного правилами приемки данного изделия и проверяемого по контрольному манометру.

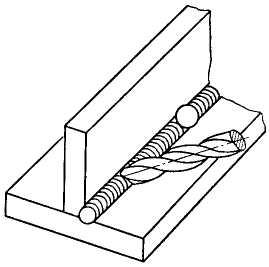

Засверливание сварных швов. Эта операция позволяет контролировать сварные швы на изделии и служит ценным подспорьем при внешнем осмотре и других методах испытаний. Засверливание производится электрическими, пневматическими или ручными сверлильными машинками со спиральными сверлами или специальными коническими фрезами диаметром 6—25 мм с углом заточки 90°. Засверливание следует вести с расчетом вскрытия всего сечения шва и захвата основного металла по 1—2 мм на сторону (рисунок 27).

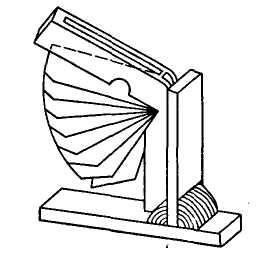

Рисунок 27 – Засверливание сварного шва

Засверловка должна иметь возможно гладкую поверхность. Для оценки шва поверхность засверловки шлифуют и травят реактивом для выявления макроструктуры, после чего осматривают в лупу.

Это дает возможность обнаружить непровары, трещины, включения и т.д. По окончании контроля отверстия заваривают; количество засверловок определяется условиями приемки. Технические.условия часто предусматривают вырезку образцов из сварных изделий и их лабораторные испытания.

Металлографические исследования образцов. При этом изучают макро- и микроструктуру металла, а иногда и структуру излома образца. Образцы для металлографического исследования вырезают из изделия таким образом, чтобы поверхность шлифа включала полное сечение сварного шва, зону влияния и не подверженный изменениям основной металл. Обработка вырезанных образцов, их шлифование, полирование и травление производят обычными приемами, применяемыми при металлографическом исследовании металла. Помимо металлографического исследования в необходимых случаях проводят химический анализ металла сварного соединения.

Физические методы контроля сварных соединений. Под физическими методами контроля подразумеваются способы определения качества металла или сварного соединения по изменению каких-либо физических свойств, например проницаемости для коротковолновых электромагнитных излучений, звуковых колебаний, магнитной проницаемости, электропроводности и т. д. Физические методы контроля могут применяться не только для образцов сварки, но и для целых сварных изделий. Физические методы позволяют проверить качество сварного шва на всем его протяжении без повреждения изделия.