Дайте определение понятиям АСУ ТП и АТК.

Сформулировать основные и дополнительные критерии при выборе типа и исполнения приборов и средств автоматизации

3.Опишите автоматизированный участок металлообработки (группа станков, транспорт, склад-штабелер) на примере участка производства фирмы «Мурата».

4. Опишите схему технологического процесса и основные технологические циклы АТК углеприема обогатительной фабрики

Основные понятия и определения АСУ ТП и АТК.

Автоматизированная система управления технологическим процессом (АСУТП) предназначена для выработки и реализации управляющих воздействий на технологический объект управления. Технологический объект управления (ТОУ) — это совокупность технологического оборудования и реализованного на нем по соответствующим инструкциям или регламентам технологического процесса производства. 6 К технологическим объектам управления относятся: • технологические агрегаты и установки (группы станков), реализующие самостоятельный технологический процесс; • отдельные производства (цехи, участки) или производственный процесс всего промышленного предприятия, если управление этим производством носит в ос-новном технологический характер, т. е. заключается в реализации рациональных режимов работы взаимосвязанных агрегатов (участков, производств). Совместно функционирующие ТОУ и управляющая им АСУТП образуют автоматизированный технологический комплекс (A T К). Автоматизированная система управления технологическим процессом - человеко-машинная система управления, обеспечивающая автоматизированный сбор и обработку информации, необходимой для оптимизации управления технологическим объектом в соответствии с принятым критерием. Такое определение АСУТП подчеркивает наличие в ее составе современных автоматических средств сбора и обработки информации, в первую очередь средств вычислительной техники; роль человека в системе как субъекта труда, принимающего содержательное участие в выработке решений по управлению; реализацию в системе процесса обработки технологической и технико-экономической информации; цель функционирования АСУТП, заключающуюся в оптимизации работы технологического объекта управления по принятому критерию (критериям) управления путем соответствующего выбора управляющих воздействий. Критерий управления АСУТП — это соотношение, характеризующее качество функционирования технологического объекта управления в целом и принимающее конкретные числовые значения в зависимости от используемых управляющих воздействий. Таким образом, критерием управления обычно является технико-экономический показатель (например, себестоимость выходного продукта при заданном его качестве, производительность ТОУ при заданном качестве выходного продукта и т. п.) или технический показатель (например, параметры процесса, характеристики выходного продукта). Система управления ТОУ является АСУТП в том случае, если она осуществляет управление ТОУ в целом в темпе протекания технологического процесса и если в выработке и реализации решений по управлению, участвуют средства вычислительной техники и другие технические средства и человек-оператор. АСУТП в системе управления промышленным предприятием. 7 АСУТП как компоненты общей системы управления промышленным предприятием предназначены для целенаправленного ведения технологических процессов и обеспечения смежных и вышестоящих систем управления оперативной и достоверной технико-экономической информацией. АСУТП, созданные для объектов основного и вспомогательного производства, представляют собой низовой уровень автоматизированных систем управления на предприятии. АСУТП могут использоваться для управления отдельными производствами, включающими в свой состав взаимосвязанные ТОУ. АСУТП производства обеспечивает оптимальное (рациональное) управление как всеми АТК и ТОУ, так и вспомогательными процессами (приемкой, транспортировкой, складированием входных материалов, заготовок и готовой продукции и т. д.), входящими в состав данного производства. Организация взаимодействия АСУТП с системами управления высших уровней определяется наличием на промышленном предприятии автоматизированной системы управления предприятием (АСУП) и автоматизированных систем организационно-технологического управления (АСОУТ). АСУТП получает от соответствующих подсистем АСУП или служб управления предприятием непосредственно или через АСУОТ задания и ограничения (номенклатуру подлежащих выпуску продуктов или изделий, объемы производства, технико- экономические показатели, характеризующие качество функционирования АТК, сведения о наличии ресурсов) и обеспечивает подготовку и передачу этим системам необходимой для их работы технико-экономической информации, в частности о выполнении заданий, продукции, оперативной потребности в ресурсах, состоянии АТК (состоянии оборудования, ходе технологического процесса, его технико-экономических показателях и т. п.). При наличии на предприятии систем технической и (или) технологической подготовки производства обеспечивается взаимодействие АСУТП с этими системами. АСУТП получают от них техническую, технологическую и другую информацию, необходимую для проведения заданных технологических процессов, и направляют в эти системы фактическую оперативную информацию, необходимую для их функционирования, в том числе для корректировок регламентов проведения технологических процессов. 8 При создании на предприятии комплексной системы управления качеством продукции АСУТП являются ее исполнительными подсистемами, обеспечивающими заданное качество продукции ТОУ и подготовку фактической оперативной информации о ходе технологических процессов (статистический контроль и т.д.). Перечень, форма представления и режим обмена информацией между АСУТП и взаимосвязанными с ней другими системами управления (как автоматизированными, так и неавтоматизированными) определяются в каждом конкретном случае в зависимости от специфики производства, его организации и принятой структуры управления им.

Различные производственные процессы могут иметь различные уровни автоматизации. Так, при частичной автоматизации автоматизированы отдельные машины, механизмы и участки технологического процесса. При комплекснойавтоматизации автоматизируются основные участки производства. В случае же полной автоматизации должны быть автоматизированы все основные и вспомогательные участки технологического процесса, по сути автоматизации подвергается все технологическое оборудование, машины и механизмы.

Основными формами автоматизации являются:

технологическая сигнализация,

дистанционное управление,

автоматические защита, блокировка и контроль,

автоматическое регулирование и управление.

Автоматическое регулирование и управление является наиболее сложной и совершенной формой автоматизации

1.3 Типовая структура АТК

Любой современный технологический комплекс следует рассматривать как автоматизированный технологический комплекс (АТК). В соответствии с технологическим процессом работа АТК определяется задающей программой. Осуществляются: контроль и регулирование электромагнитных, механических, технологических переменных, показателей качества готовой продукции (переработанного вещества); автоматическая оптимизация обобщенных показателей качества работы АТК; контроль состояния электротехнического, механического и технологического оборудования.

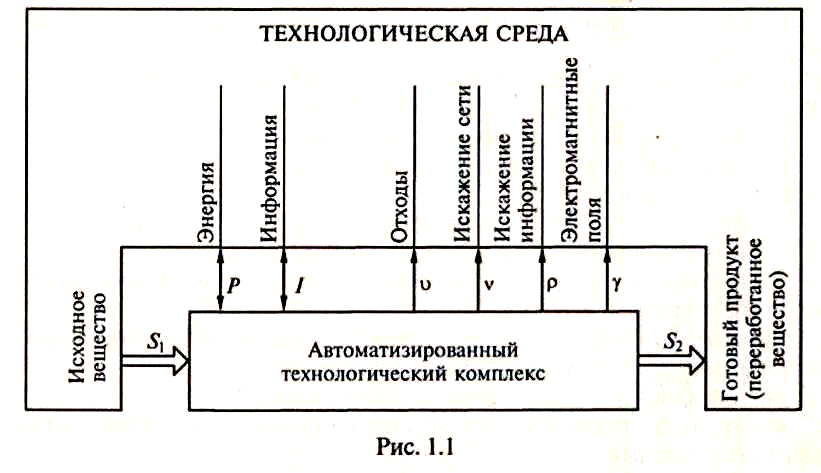

В общем виде задача АТК заключается в преобразовании исходного вещества в готовую продукцию (переработанное вещество) (рисунок 1.1) на основе получения от технологической среды информации в виде задающей программы и энергии Р.

Рисунок 1.1

Издержки функционирования АТК в виде таких вредных влияний на среду, как искажение параметров сети электроснабжения, искажение информации, электромагнитные поля должны быть сведены к допустимому по стандартам минимуму, а технологические отходы переработаны в полезную продукцию. Готовая продукция должна соответствовать требованиям стандарта по качеству, производиться за минимально короткое время при минимальном потреблении энергии.

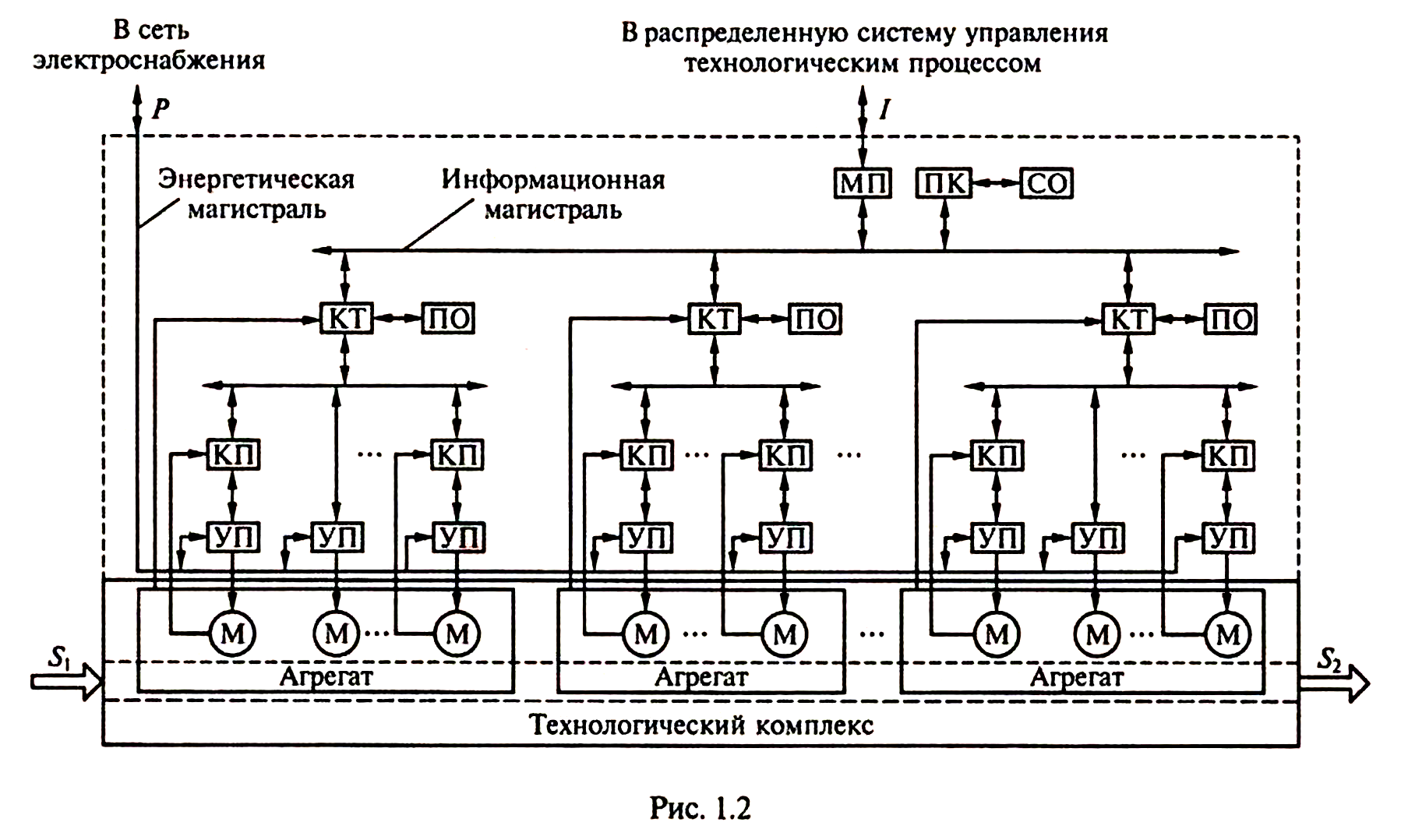

Функциональная схема современного АТК приведена на рисунке 1.2.

Исполнительные механизмы оснащаются индивидуальными электроприводами с электродвигателями М, управляемыми преобразователями УП, программируемыми микроконтроллерами приводов КП. Совместную работу приводов и механизмов, входящих в состав технологического агрегата, координирует технологический программируемый микроконтроллер КТ. Координацию совместной работы агрегатов технологического комплекса выполняет один из микроконтроллеров КТ или специализированный персональный компьютер ПК, входящий в состав станции оператора СО.

Через магистральный преобразователь МП осуществляется связь АТК с распределенной системой управления технологическим процессом. Микроконтроллеры (далее контроллеры) взаимодействуют через коммуникационную связь, структура которой в соответствии с существующими стандартами по индустриальным сетям средств вычислительной техники может быть различной. Контроль агрегатов и управление ими могут осуществляться с периферийных пультов операторов ПО.

Рисунок 1.2. Функциональная схема современного АТК

Контроллер привода осуществляет: управление силовой частью УП;

регулирование момента электродвигателя, скорости и положения механизма;

программно-логическое управление пуском, остановом и режимом рабочего функционирования привода;

автоматическую настройку регуляторов в режиме наладки; контроль состояния и диагностирования неисправностей в компонентах электропривода;

защиту и сигнализацию электропривода. Технологический контроллер обеспечивает: выработку заданий на КП в соответствии с координированной работой приводов агрегата;

программно-логическое управление пуском, остановом и режимом рабочего функционирования агрегата; регулирование технологических переменных; контроль состояния и диагностирования неисправностей в компонентах агрегата.

Компьютерные системы управления электроприводами, механизмами, технологическими агрегатами и комплексами выполняются по единой идеологии с гибким варьированием аппаратных и программных средств. В общем случае в состав систем входят: программируемые контроллеры, модули интеллектуальной периферии, системы визуализации и обслуживания, средства коммутаций, программаторы (ПГ), персональные компьютеры.

Контроллеры могут иметь разную конструкцию, но всегда предусматривается возможность варьирования их конфигураций благодаря применению устройств расширения и периферийных модулей. Основой контроллера является центральный блок, содержащий центральный процессор и блок питания. В зависимости от задач автоматизации на системной шине контроллера могут монтироваться различные периферийные модули: цифровых и аналоговых вводов/выводов, предварительной обработки сигналов, коммуникационных процессоров. Предусматривается возможность варьирования разных типов центральных процессоров, блоков питания, периферийных модулей. Для объектов, требующих повышенной надежности работы, используются контроллеры, состоящие из двух или трех центральных блоков с процессорами резервного действия. Программа пользователя для таких контроллеров такая же, как и для обычных.

Модули интеллектуальной периферии решают специальные задачи пользователя по измерению, оценке, регулированию, стабилизации, позиционированию и др. Они «интеллектуальны», так как -обладают собственными процессорами и решают самостоятельно в реальном времени специализированные задачи управления. Их периферийность определяется тем, что с управляемым процессом они непосредственно связаны через собственные вводы/выводы, благодаря чему центральный процессор не перегружается и за необходимое время выполняет собственные задачи.

Системы визуализации и обслуживания включают в себя средства от простых дисплеев до информационных систем. Получили распространение следующие системы:

панели оператора, предназначенные для отображения управляемого процесса, ввода и вывода данных и наладки; содержат дисплеи и клавиатуру, конструктивно размещенные в одном корпусе;

программируемые терминалы, представляющие собой электролюминесцентные графические терминалы с активным экраном, на котором можно гибко менять клавиатуру;

локальные системы визуализации и обслуживания с различными функциональными возможностями и интегрированные в другие системы (представляют собой автоматизированные рабочие места АРМ на базе ПК);

центральные системы визуализации и обслуживания с высокими функциональными возможностями, расширяющимися от АРМ до скоординированных многопользовательских и многотерминальных систем.

Программаторы и ПК используются в системах визуализации и обслуживания, а также для подготовки, отладки и записи программ в контроллеры. В соответствии с задачами программно-логического и непрерывного управления, диагностирования, контроля состояния функциональных узлов оборудования, отображения информации об управляемом процессе имеется стандартное программное обеспечение в виде функциональных блоков, обеспечивающих решение частных задач и органично встраиваемых в программы пользователя.

Программы-драйверы решают задачи сопряжения контроллеров со стандартной периферией, другими контроллерами и компьютерными средствами автоматизации в коммуникационной сети.

В функциональные блоки входят программные пакеты, реализующие типовые функции, например:

арифметические, тригонометрические, логарифмические, показательные, обработки логических цепей, преобразования массивов данных и др.;

регулирования электромагнитных, механических и технологических переменных; реализации стабилизирующего, следящего, каскадного, модального и адаптивного управления; коррекции и компенсации нелинейностей; сглаживания; реализации непрерывных, шаговых и импульсных регуляторов;

наблюдения, отображения и обслуживания для локальных и центральных систем; выдачи важных сообщений о процессе и об ошибках; группирования сообщений и отображения обобщенных сообщений; включения прерывистой и непрерывной световой и звуковой сигнализации;

предварительной обработки сигналов в виде подготовки данных, обработки сообщений и прерываний, счета, дозирования, измерения скорости, пути, температуры и др.;

служебные для обмена данными между центральным процессором контроллера и модулями коммутационного процессора; предварительной обработки сигналов и памяти; имитации объекта управления и отработки алгоритмов управления.

2. Классификация технических средств атк

Средства АТК по роду используемой вспомогательной энергии носителя сигналов в канале связи, применяемой для приема и передачи информации и команд управления, делятся наэлектрические, пневматические, гидравлические и комбинированные. В отдельных видах изделий могут быть использованы и другие виды энергии носителей сигналов (акустическая, оптическая, механическаяи др.). Различают также устройства, работающие без использования вспомогательной энергии (приборы и регуляторы прямого действия).

По функциональному назначению принято различать 6 основных групп технических средств АТК (таблица 2.1).

Таблица 2.1

|

№ п/п |

Функциональные группы средств АТК |

Средства АТК |

|

1 |

Устройства получения информации о ТП |

Первичные измерительные преобразователи Нормирующие преобразователи |

|

2 |

Устройства преобразования информации для передачи по каналам связи |

Преобразователи-шифраторы (кодирование сигналов) Каналы связи и интерфейсы Преобразователи-дешифраторы (декодирование) |

|

3 |

Устройства преобразования, обработки, хранения информации и выработки команд управления |

Вторичные преобразователи и приборы Устройства памяти Регуляторы Функциональные преобразователи Промышленные контроллеры Промышленные компьютеры и УВМ |

|

4 |

Устройства преобразования и передачи по каналам связи команд управления |

Преобразователи-шифраторы (кодирование сигналов) Каналы связи и интерфейсы Преобразователи-дешифраторы (декодирование) |

|

5 |

Устройства использования командной информации |

Усилители мощности Исполнительные механизмы |

|

6 |

Регулирующие органы |

Для твердых тел Для сыпучих масс Для жидких и газообразных сред Для потоков сжатого воздуха и гидроэнергии Для потоков электроэнергии |

2.2 Типизация, унификация и агрегатирование средств АТК

Типизация – это обоснованное сведение многообразия избранных типов конструкций машин, оборудования, приборов и устройств автоматизации к небольшому числу наилучших с какой-либо точки зрения образцов, обладающих существенными качественными признаками. Например, типизация технологических процессов заключается в выборе для внедрения из всей массы действующих технологий только наиболее производительных и рентабельных. В процессе типизации разрабатываются и устанавливаются типовые конструкции, содержащие общие для ряда изделий (или их составных частей) базовые элементы и конструктивные параметры, в том числе перспективные, учитывающие последние достижения науки и техники. Процесс типизации эквивалентен группированию, классификации некоторого исходного, заданного множества элементов в ограниченный ряд типов с учетом реально действующих ограничений, целей типизации; другими словами, типизация является оптимизационной задачей с ограничениями.

Типизация предшествует унификации – приведению различных видов продукции и средств ее производства к рациональному минимуму типоразмеров, марок, форм, свойств и т.п. Унификация вносит единообразие в основные параметры типовых решений технических средств, необходимое для их совместного использования в АСУ ТП, и устраняет неоправданное многообразие средств одинакового назначения и разнотипность их частей. Одинаковые или разные по своему функциональному назначению устройства, их блоки, модули, но являющиеся производными от одной базовой конструкции, образуют унифицированный ряд.

Унификация позволяет за счет применения общих и типовых конструктивных решений использовать принцип агрегатирования, создавать на одной основе различные модификации изделий, выпускать технические средства одинакового назначения, но с различными техническими характеристиками, удовлетворяющими потребностям того или иного производства, технологии. Такие изделия одного типа, но с различными техническими параметрами образуют параметрический ряд.

Агрегатирование предусматривает разработку и использование ограниченной номенклатуры типовых унифицированных модулей, блоков, устройств и унифицированных типовых конструкций (УТК) для построения множества проблемно-ориентированных установок и комплексов, технические параметры которых в значительной степени удовлетворяют потребительским целям.

Типизация, унификация и агрегатирование являются основополагающими принципами построения агрегатных комплексов для комплексной автоматизации производства и, в частности, при проектировании и внедрении АСУ технологическими объектами и агрегатами.

Существенное сокращение числа различных функциональных устройств достигается обеспечением их совместимости в АСУ ТП. Концепция совместимости, включающая в себя требования информационного, энергетического, конструктивного, метрологического иэксплуатационного сопряжений между различными изделиями, основана на последовательной унификации и стандартизации свойств и характеристик изделий.

Применительно к информационным связям термин «унификация» означает введение ограничений, налагаемых на сигналы, несущие сведения о контролируемой величине или команде. Унифицируются виды носителей нормированной информации (электрические – сигналы, коды и согласование входов и выходов; вещественные – с механическим носителем на бланках для записи и печати, с магнитными носителями). Определяется также способ представления информации в устройствах автоматизации – аналоговый и дискретный.

Конструктивная совместимость изделий предусматривает прежде всего унификацию присоединительных размеров отдельных узлов, деталей, модулей, введение типовых конструкций, создание единой элементной базы, разработку общих принципов конструирования приборов.

При конструировании устройств автоматизации рекомендуется блочно-модульный принцип построения изделий. Применение этого принципа делает приборы более универсальными, позволяет использовать при их создании рациональный минимум конструктивных элементов (сокращается количество наименований деталей). Вместе с тем возможность простой и легкой замены отдельных узлов позволяет модернизировать эти приборы в процессе эксплуатации, повышает их ремонтопригодность и расширяет круг решаемых ими задач (путем различных сочетаний функциональных звеньев и введением специализированных деталей). Блочно-модульное построение приборов позволяет широко применять при их изготовлении современную технологию и максимально использовать кооперацию и специализацию предприятий.

Стандартизируются также общие технические требования к устройствам автоматизации и условиям их работы в АСУ ТП. Ввиду многообразия производств и технологических процессов важное место отводится разделению приборов и устройств по группам условий эксплуатации. По защищенности от воздействия окружающей среды устройства автоматизации подразделяются на следующие исполнения: обыкновенное, пылезащищенное, взрывозащищенное, герметическое, водозащищенное, защищенное от агрессивной среды. В зависимости от предполагаемых механических воздействий также предусматриваются обыкновенное и виброустойчивое исполнение.

Нормируются метрологические характеристики изделий (виды погрешностей, методы нормирования погрешностей отдельных устройств, погрешностей совокупности звеньев и систем, классы точности и методы аттестации). Этим достигается метрологическая совместимость различных технических средств АСУ ТП.

Сетевые средства

Основным сетевым средством любой сети является интеллектуальный коммуникационный процессор, позволяющий подключать персональные компьютеры, программируемые контроллеры, программаторы и другие устройства и осуществлять их взаимодействие с системой управления. Основными характеристиками коммуникационного процессора являются: тип монтажной шины (слота), скорость передачи данных, количество соединений и потребляемый ток. Коммуникационные процессоры выпускаются с монтажными слотами следующих типов: ISA, PCMCIA, PCI. Скорость передачи данных у коммуникационных процессоров от 9,6 кбит/с до 12 Мбит/сдля сетей среднего уровня и от 10 до 100 Мбит/с для сетей верхнего уровня.

Для подключения к сети активных и пассивных оконечных устройств применяются шинные терминалы RS485, шинные штекеры, трансиверы и другие специальные модули, например OpticalBusTerminal для подключения устройств к оптической сети.

Технологические комплексы могут использовать несколько децентрализованных систем управления, связанных друг с другом мощной информационной сетью. В этом случае для их совместной работы применяют коммутаторы или маршрутизаторы.

На нижнем уровне для подключения датчиков и исполнительных механизмов используют различные модули. Целый модуль состоит из верхней (пользовательский модуль) и нижней (монтажный модуль) частей. Эти части имеют различные исполнения. Для монтажных модулей возможна установка на профильную планку или крепеж с помощью винтового соединения. Пользовательские модули по своим функциям соответствуют обычным модулям входов/выходов.

Для передачи информации на большие расстояния применяют повторители, позволяющие конфигурировать сети, состоящие из нескольких сегментов.

Физическая среда сетей представляет собой физический материал, по которому передается информация. В качестве такого материала могут использоваться различные виды кабелей (витая пара, коаксиальные, многожильные, волоконно-оптические), а также эфир (радиоканалы, УКВ-каналы, инфракрасные каналы).

Кабель состоит из проводников, слоев экрана и изоляции. В некоторых случаях кабели оборудуются разъемами, с помощью которых присоединяются к оборудованию. Для обеспечения быстрой перекоммутации кабелей и оборудования используются различные электромеханические устройства, называемые кроссовыми секциями, кроссовыми коробками или шкафами.

В сетях применяются кабели, удовлетворяющие определенным стандартам, что позволяет строить кабельную систему сети из кабелей и соединительных устройств разных производителей. Наиболее распространены в мировой практике следующие стандарты: американский EIA/TIA-568A; международный ISO/IEC 11801; европейский EN50173.

В кабеле на витой паре обычно используются несколько пар изолированных проводов, обвитых друг вокруг друга. Взаимная обвивка обеспечивает защиту от собственных и внешних наводок. Кабель на витой паре бывает неэкранированным и экранированным. Стандарт EIA/TIA 568ACommercialBuildingWiringStandardопределил семь категорий кабелей на неэкранированной витой паре (UnshieldedTwistedPair, UTP1 ...UTP7).

Кабель UTP5 способен работать со скоростью 100 Мбит/с; его волновое сопротивление 100 Ом в диапазоне частот от 1 МГц до предельной. Для кабеля UTP5 установлено минимальное число взаимных скручиваний на единицу длины (примерно 26 на 1 м). Его основными недостатками являются: взаимное наложение сигналов между смежными проводами, чувствительность к внешним электромагнитным полям и большая степень затухания сигнала по пути.

Более современные кабели категорий 6 и 7 промышленность начала выпускать сравнительно недавно. Для кабеля категории 6 характеристики определяются до частоты 200 МГц, а для кабелей категории 7 – до 600 МГц.

Все кабели UTP выпускаются в четырехпарном исполнении. Каждая из четырех пар кабеля имеет определенный цвет и шаг скрутки. Для соединения кабелей с оборудованием используются вилки и розетки, представляющие восьмиконтактные разъемы.

Экранированная витая пара (ShieldedTwistedPair – STP) содержит электрически заземляемую медную оплетку или алюминиевую фольгу. Существуют кабели с общим экраном и экраном вокруг каждой пары. Экран обеспечивает защиту от всех внешних электромагнитных полей. Однако по скорости передачи данных и ограничениям, накладываемым на максимальное расстояние, такие кабели идентичны кабелям без экранирования.

Коаксиальные кабели (RG-8, RG-11, RG-58/U, RG-58 A/U, RG-58 C/U, RG-59) способны обеспечивать передачу данных со скоростью 10 Мбит/сна расстояние до 500 м. Минимальное расстояние между точками подключения должно быть не меньше 2,5 м. Кабели имеют стандартное волновое сопротивление 50 или 75 Ом.

Волоконно-оптический кабель состоит из свободно уложенных или определенным образом скрученных волоконных световодов и защитного покрытия. Передача данных производится при помощи лазерного или светодиодного передатчика, который генерирует световые импульсы, проходящие через световоды. Перед попаданием в световод сигнал от передатчика (излучателя) проходит через оптическое согласующее устройство и оптический разъемный соединитель (коннектор). На принимающем конце сигнал воспринимается фотодиодом, который преобразует его в электрический ток. Волоконно-оптический кабель обладает рядом преимуществ: малым затуханием и независимостью затухания от частоты передаваемого сигнала; высокой степенью защиты от внешних электромагнитных полей; исключает несанкционированный доступ к данным.

В зависимости от условий распространения световой волны в центральном световоде волоконно-оптические кабели делятся на одномодовые (singlemode— SM) и многомодовые (multimode— ММ). Максимальная длина кабеля (412 м) определяется временными параметрами. Полоса пропускания одномодового кабеля очень широкая — до сотен ГГц на километр. Многомодовые кабели имеют более узкую полосу пропускания — от 500 до 800 МГц/км. Сужение полосы происходит из-за потерь световой энергии при отражениях, а также из-за интерференции лучей разных мод. Для передачи информации применяется свет с длиной волны 1,55 мкм, 1,3 мкм и 0,85 мкм. Светодиоды могут излучать свет с длиной волны 0,85 мкм и 1,3 мкм.

Волоконно-оптические кабели присоединяют к оборудованию разъемами MIC, ST и SC.

Волоконно-оптические кабели обладают замечательными характеристиками: электромагнитными, механическими. Однако у них есть серьезный недостаток – сложность соединения волокон с разъемами и между собой при необходимости наращивания длины кабеля.

Программное обеспечение, предназначенное для работы промышленной сети, должно позволять:

реализовывать связь между активными аппаратными устройствами, входящими в сеть любого уровня;

производить обмен данными в сети;

выполнять функции диагностирования;

обеспечивать функции удаленного программирования контроллеров по сети и др.