2.3.2 Виробництво холоднокатаних труб на стані хпт 90

Технологічні операцій при виробництві холоднокатаних труб на станах ХПТ виконуються в наступній послідовності:

- гаряча прокатка труб-заготівок на ТПА-200 (чи ТПА-140 - ТПЦ-5);

- термічна обробка, труб-заготівок з підшипникових марок сталей у прохідних печах. Термічна обробка труб-заготівок з вуглецевих і легованих марок сталей у прохідних печах виробляється при необхідності;

- відбір проб для контролю структури і твердості (для підшипникових сталей);

- виправлення на косовалковій машині;

- відрізка дефектних кінців труб;

- видувка окалини з внутрішньої порожнини труб-заготівок;

- попередній огляд;

- травлення і промивання;

- контроль якості труб-заготівок з обов'язковим контролем геометричних розмірів у травильному відділенні;

- остаточний контроль якості труб-заготівок ремонт (при необхідності) шляхом обрізки дефектних кінців чи обточування;

- порізка і вирізка дефектних ділянок (при необхідності);

- холодна прокатка;

- термообробка;

- виправлення;

- обрізка кінців;

- порізка на мірні довжини;

- контроль якості труб ВТК і ремонт (при необхідності);

- упакування;

- консервація;

- відвантаження.

При прокатці труб у два і більш проходи технологічні операції по термообробці, виправленню, травленню, промиванню, порізці і відрізу кінців (при необхідності) і прокатці повторюються.

Описування операцій

Пакети труб заготовок, які надходять у цех повинні мати ярлик та пред'яви з вказаними на них даними передбаченими СТП на переробку заготівки: номер цеху виготовлювача, марка сталі, номер плавки, розмір заготовки, номер огляду ВТК, клеймо ВТК, клеймо пуску.

Інспекція труб.

Пакети заготівки спочатку перевіряють на відповідність супровідним документам, також контролюють фактичну вагу, сертифікатні дані і стан поверхні труб.

Розрізання виконують у випадку необхідності по завданню ПРБ.

Ріжуть на труборізних станах різцем. При цьому труба обертається а різець зрізує метал. Для отримання необхідної довжини використовують оближувач з допуском по довжині 20 мм.

Також ріжуть на механізованих агрегатах для різання труб диском, які працюють за принципом тиску диска на трубу, що обертається.

Прийняту трубу-заготівку формують у пакети відповідно із завданням ПРБ і зважують. До кожного пакета докладають супровідну технологічну карту у якій вказують кількість заготівок, маршрут виготовлення труб та перелік основних технологічних операцій по черзі їх виконання. У технологічній картці відповідальний виконавець відмічає найменування виконаної операції.

На задані у виробництво пакети навішують ярлики згідно Т3242 ПРТБ5-35-93 з вказівкою на ньому марки сталі, номеру маршруту, номеру пакету, номеру плавки, розміру заготівки, клеймо ВТК про завдання у виробництво.

Кількість труб-заготівок та їх метраж у кожному пакеті береться з максимальної ваги пакета 5 т і довжини заготовки 5 м.

Труби які підлягають обробці в травильному відділі, набирають у металеві скоби з нержавіючої сталі чи в контейнера. Підрівняні сторони труб повинні знаходитися у спеціальних ваннах з розчинами кислот чи луг.

Ванну перед заливанням розчину очищують від шламу та бруду й промивають водою. Приготовлений розчин перемішують з пакетом і після цього береться проба на хімічний аналіз, у випадку невідповідності коректують за представленими схемами травлення та характеристики травильних розчинів.

Характеристика сірчаного розчину приведена у таблиці 2.2

Таблиця 2.2 − Характеристика розчинів для хімічної обробки труби

|

Розчин |

Свіжого |

Робочого |

||||

|

|

Найменування компонентів |

Кількість г/дм3 |

Зміст компонен-тів, г/дм3 |

Загальна кислот-ність, г/дм3 |

°С |

|

|

|

|

|

В 1 м3 розчину, кг |

|

|

|

|

Травильний сірчано-соляний |

Сірчана кислота |

160±2 |

105л |

|

280±10 |

10 |

|

Соляна кислота |

0 |

230 |

||||

|

Піноутворювач |

80±20 |

2 |

||||

|

Прискорювач |

2 |

кг/м |

||||

|

Залізо загальне |

4 |

4 кг |

Fе заг |

|||

|

Вода |

зал. |

зал. |

100 |

|||

|

Нейтралізуючий лужний |

Їдкий натрій |

40 |

40 |

40-30 |

- |

65±10 |

|

Вода |

зал. |

зал. |

|

|||

|

Знежирюючий |

Їдкий натрій |

40 |

80 кг |

40-30 |

- |

85±5 |

|

Тринатрійфосфат |

40 |

40 кг |

40-30 |

|||

|

Рідке скло |

30. |

30 кг |

30-20 |

|||

|

Вода |

зал. |

зал. |

|

|||

При обробці пакет труб повинен бути повністю занурений у розчин. Травлення проводиться до повного видалення окалини з поверхні труб. У процесі травлення періодично піднімають труби, не менше одного разу, для огляду на наявність окалини. Травлення вважається закінченим, якщо на поверхні труб спостерігається травильний шлам, що легко видаляється протиркою, після неї з’являться сіра поверхня металу.

Промивання з брандспойту проводиться струменем води під тиском 1,2 МПа у продовж 7-9 хвилин з метою видалення з поверхні металу шламу.

Промивання в ванні проводиться з метою прибирання з поверхні труб продуктів травлення, бруду, кислотного розчину. Промивають у проточній воді при температурі 75±15°С шляхом занурювання у ванну.

Нейтралізація в лужному розчині здійснюється для нейтралізації кислотних залишків з поверхні труб. Проводиться шляхом занурювання пакету в ванну з розчином характеристика якого приведена в таблиці 2.3

Таблиця 2.3 - Характеристика лужного розчину

|

Характеристика розчину |

||||

|

Свіжого |

Робочого |

|||

|

Найменування компоненту |

Кількість |

Вміст компоненту к/дм |

°С |

|

|

|

г/дм 3 |

В 1м розчину |

|

|

|

їдкий натрій Вода |

40 зал |

40 зал |

40-30 |

65±10 |

Сушку труб виконують після різних хімічних операцій чистим повітрям, повітря очищується від масел і механічних домішок через матерчаті фільтри.

Інспекція позбавлених окалини труб-заготівок проводиться для відбраківки дефектних.

Ремонт проводиться при необхідності на підвісних наждачних чи стрічкових машинах.

Технологічні мастила застосовуються при прокатуванні для отримання роздільного шару між поверхнею труби, що деформується, і робочим інструментом. Мастила, що застосовуються, приведені в таблиці 2.4

Таблиця 2.4 - Характеристика мастил

|

Характеристика труб |

Покриття перед дефектування м |

Склад мастила |

||

|

|

|

Найменування |

Кількість % |

ГОСТ чи ТУ на компоненти |

|

Вуглецеві и леговані |

|

Кукурудзяне |

70 |

ГОСТ 8608-91 |

|

бавовняне |

70 |

ГОСТ 1128-75 |

||

|

тальк |

30 |

ГОСТ 19284-79 |

||

|

Вуглецеві для високого тиску м/с 20 для паливопроводів |

Омилення |

|

|

|

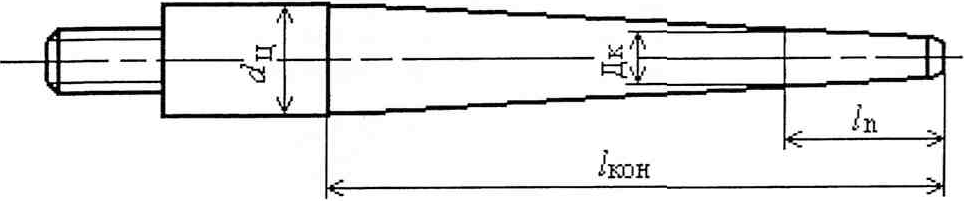

Прокатка труб проводиться на стані ХПТ на конічній оправці жорстко закріпленій за допомогою валків зі спеціальним профілем калібру. При цьому труба залишається нерухомою, а кліть рухається зворотно-поступово за допомогою кривошипно-шатунного механізму. Технічні характеристики стану ХПТ 90 представлена в таблиці 2.4.2.2

Для отримання продукції високої якості при прокатці велике значення мають справність обладнання та правильність налагодження стану на даний розмір труб. Якщо при прокатуванні не отримані потрібні розміри то їх коректують за допомогою: натискних гвинтів та клину для поверхневого діаметру; гвинта для переміщення патрону, каретки, стержню. Правильність налагодження стану перевіряють на основі ДСТУ на труби. При цьому труби повинні виконувати усі вимоги по розмірам.

Знежирювання проводиться з метою видалення технологічного мастила з поверхні труб перед термічною обробкою для запобігання отримання навуглецьованого шару на металі.

Проводиться методом занурювання пакету труб до ванни з знежиреним розчином, при цьому через кожні 20 хв. роблять зміну розчину у середині труб похитуванням пакету мостовим краном. Перед витяганням пакету необхідно прибрати жир з поверхні розчину, а потім пакет витримують над ванною до повного стікання розчину характеристика якого приведена в таблиці 2.5

Таблиця 2.5 - Характеристика знежиреного розчину

|

Компоненти |

Характеристика розчину |

|||

|

Свіжий |

Робочий |

|||

|

Кількість |

Вміст. комп. г/дм3 |

°С |

||

|

г/дм3 |

В 1 м3 , л, кг |

|||

|

Їдкий натрій Тринатрійфосфат Рідке скло Вода |

40 40 30 Зал. |

80кг 40кг 30кг Зал. |

40 - 30 40 - 30 30 – 20

|

80 ± 5 |

Знежирення проводиться протягом 45 хв.

Після знежирювання труби, промивають у ванні з гарячою водою шляхом багаторазового занурення у воду.

Проводиться з метою зняття наклепу й надання металу потрібних по технічним умовам експлуатаційних якостей. Режим термообробки приведений у таблиці 2.6

Таблиця 2.6 - Режим термообробки труб марки сталі 20 у прохідній печі №3

|

м/с |

ДСТУ |

S т, мм |

Шв. руху, м/хв. |

tпечі°С±10°С |

tмет°C ±10°С |

Охолод-ження |

||

|

|

|

|

|

I |

II |

III |

|

|

|

20 |

ГОСТ 8733-74 ГОСТ 11017-80 |

4 |

2,4-1,7 |

870 |

850 |

830 |

790 |

Повітря Вентилятор |

Проводиться для зменшення кривизни труб, які наслідком короблення після термообробки або викривлення вісі прокатки.

Правлення проводиться на косовалкових чи роликових машинах шляхом багаторазового перегинання, а якщо кривизна дуже велика то попередньо труби правлять на кучаткових пресах . Труби, що обробляються, при необхідності ріжуть на мірні довжини та обрізають кінці.

Порізка труб на трубовідрізних станах.

Трубовідрізні стани працюють за принципом обертання труби, що обробляється.

Труба закріплюється в цанговому патроні, оснащеному губками, що встановлюються в залежності від діаметра труби, що розрізається. Відрізка виконується одним або одночасно двома відрізними різцями.

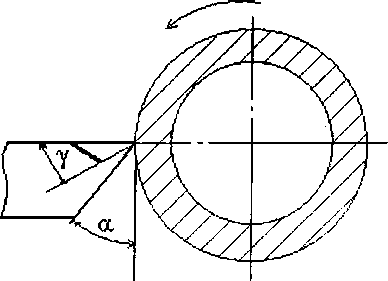

Різці повинні бути встановлені так, щоб їхні крайки, що ріжуть, збігалися з горизонтальною площиною, що проходить через вісь обертання труби (дивись рис.2.1).

Рис.2.1 - Положення різця при порізці труби

Порізка і торцювання труб на безшпіндельних станах.

Безшпіндельні трубовідрізні стани дозволяють робити обрізку дефектних кінців, торцювання, зняття заусенців і таврування труб діаметром від 25 до 76 мм зі стінкою від 2,0 до 8,0 мм довжиною від 4 до 9 м з вуглецевих і легованих сталей.

Відрізні й ті, що торцюють, різці встановлюються в різцетримателях таким чином, щоб їхні крайки, що ріжуть, були на 1,5-2 мм вище нижньої утворюючої циліндра холостого ролика, незалежно від розміру оброблюваної труби.

Порізка труб абразивними кругами.

Порізку труб абразивними відрізними кругами роблять на абразивно-обрізних станах моделей 6МП329, МП-48, МП-65, МФ-332. для порізки застосовують кола наступних розмірів: 300x3x32, 400x4x32, 500x4x32, 200x1x32, 250x1,6x32.

Матеріал зерна кіл — електрокорунд нормальний, зернистість від 25 до 40, твердість - СТ, зв'язування - вулканітові або бакелітова.

Допускається відрізка труб малих діаметрів (до 32 мм) одночасно по кілька штук.

Труби, що обробляються при необхідності ріжуть на мірні довжини та обрізають кінці на радіаках або БТС з припуском по довжині +10 мм. Після порізки труби торцюють на станах або вручну.

Відібрані зразки розкреслюють для всіх випробувань, а потім маркірують (тавром). Відбирають труби на зразки з загального потоку.

Перед ВТК їх описують потім проводять огляд на якому перевіряють геометричні розміри, стан поверхні.

Після цього труби зв'язують в пакети, зважують, оформляють супровідні документи та здають до збуту [I].

2.2 Калібровка прокатного інструменту

кап

7

о 5 4 32 10

2.4 Технологічне устаткування в ТПЦ №3

2.4.1 Технологічне устаткування стану 200

2.4.1.1 Технологічна характеристика печі

Нагрівання заготівок перед прошиванням до температури прокатки здійснюється в кільцевих печах, опалювальних природним газом.

Робочий простір печі розділений на п'ять опалювальних і одну не опалювальну зон.

Основні розміри печі:

Зовнішній діаметр - 21200 мм (21,2 м)

Внутрішній діаметр - 9500 мм (9,5 м)

Середній діаметр - 15360 мм (15,3 м)

Ширина поду - 4500 мм (4,5 м)

Робоча довжина подини по середньому діаметрі печі - 44500 мм (44,5 м) Висота робочого простору печі в опалювальних зонах - 1500 мм (1,5 м) Висота методичної (не опалювальної) зони печі - 630 мм (0,63 м) Корисна площа поду - 205 м2

Розбивка печі по зонах у градусах і відсотках:

I зона-48°-14%

II зона-30°-9%

III зона-50°-15%

IV зона-54°-16%

V зона-100°-31%

Між осями вікон посаду і видачі - 28°

Швидкість обертання зовнішнього діаметра подини - 4,3 м/хв.

Продуктивність печі за проекту - 25-55 т/година (6,94-15,3 кг/сек).

-

Пневматичний пристрій

Тиск у ресивері регулюється в залежності від марки сталі і діаметра заготівок і повинен знаходитися в границях 15-20 атм. (1,5-2 МПа) при цьому глибина лунки повинна бути в границях 20-25 мм. Тиск замірюється манометром типу МТП-160.

2.4.1.3 Технічна характеристика преса ламання заготівок

Продуктивність, зламів/година - 230

Максимальне зусилля, т. - 600

Тиск робочої рідини, кг/див2 - 200

Тиск робочої рідини, Мпа - 19,6

Довжина штанг, м - 2, 4, 8, 10

Розмір заготівок після ламання, м - 1,2 - 3,7

2.4.1.4 Технічна характеристика кліті прошивного стану

Тип кліті - двовалкова зі станиною відкритого типу, механізацією підйому кришки і барабанної системи зміни кутів подачі.

Діаметр заготівок, що прошиваються - 100-250 мм

Тип валків – чашоподібний

Діаметр валків у пережимі - 1100-1035 мм

Довжина бочки валків - 600 мм

Кут нахилу осей валків у горизонтальній площині (кут розкату) - 7°

Кут перекосу валків у вертикальній площині (кут подачі) - 0-13°

Швидкість повороту барабанів - 0,44 град/сек.

Зусилля на валок радіальне не більш 170 тс.

Зусилля на валок осьове, не більш 40 тс.

Хід натискних гвинтів барабанів, не більш 250 мм

Швидкість переміщення барабанів - 0,93 і 1,86 мм/сек.

Зусилля пружин механізму зрівноважування барабанів - 9-10 тс.

Робочий хід пакета пружин - 125 мм

Хід натискних гвинтів верхньої лінійки не більш 130 мм

Швидкість переміщення лінійки 2,4 мм/сек.

Зусилля гідроциліндра при підйомі кришки 35 тс.

Зусилля гідроциліндра при закриванні 25 тс.

Кантування труб від рольганга посаду до рольганга видачі по довжині печі виробляється за допомогою рухливих крокуючих балок, що охолоджуються водою, автоматично і дистанційно.

Основні розміри печі:

довжина робочого простору печі - 6844 мм/6,8м/

ширина робочого простору печі - 10002 мм/10,0/

корисна площа поду - 60 м2

ємність печі (у трубах) - 20 шт.

продуктивність печі - 20-100 шт/година

Розміри труб, що нагріваються:

діаметр - 76-203 мм

товщина стінки - 7,3-50 мм

довжина - 4,0-9,0 м

Опалення печі здійснюється природним газом за допомогою комбінованих пальників низького тиску в кількості 14 шт.

Повітря для горіння подається мірошницьким вентилятором типу ВМ-40/750. Повітря попередньо підігрівається в окремо розташованих трубчастих металевих рекуператорах до температури 150-200 °С. Відвід продуктів горіння з печі здійснюється через боров , розташований під рольгангом посаду.

В атмосферу продукти горіння викидаються через металеву трубу висотою 28 м за допомогою димососа типу Э-6.

Температура диму перед димососом регулюється шляхом розведення продуктів горіння атмосферним повітрям.

2.4.1.5 Технічна характеристика кліті калібрувального стану

Тип кліті - тривалкова зі станиною відкритого типу і барабанною системою зміни кутів подачі.

Діаметр труб, що прокочуються - 76-203мм

Діаметр робочих валків -335-375мм

Число обертів валків об/хв - 150-300

Зміна кута подачі - 0-14град

Кут розкочування - 4град

Найбільший крутний момент - 2тсм

Найбільш допустимий радіальний тиск на валок - 40т

Швидкість переміщення робочого валка - 1,65мм/сек

Діаметр барабана - 700мм

Потужність електродвигуна - 480квт

2.4.1.6 Охолоджувальний пристрій конструкції ІЧМ

Охолоджувальний пристрій складається з двох форсунок (прямоточної і противоточної) , з’єднаних трубою-проводкою. Подача води до форсунок здійснюється від насоса , що забезпечує витрату води до 250м3/година і тиск 1,0 МПа через накопичувальний колектор. Подача води у форсунку здійснюється через кільцеву щілину , ширина якої варіюється від одного до 50 мм обертанням лійки.

2.4.2 Технологічне устаткування стану ХПТ 90

2.4.2.1 Технічна характеристика восьмивалкової правильної машини

|

Найменування |

Од. виміру |

Параметри |

|

Діаметр труб, що виправляються |

мм |

30.... ..126 |

|

Товщина стінки труб |

мм |

4..20 |

|

Мінімальна довжина виправлених труб |

мм |

3500 |

|

Точність переміщення валків |

мм |

± 0,25 |

|

Швидкість планки |

м/с |

0,2...1...1,2 |

|

Загальна кількість валків (усі валки приводні) |

шт. |

8 |

|

Відстань між осями валків |

мм |

800 |

|

Довжина бочки поздовжніх валків (кр. №461744044) |

мм |

630 |

|

Діаметр поздовжніх валків у шійці: верхнього нижнього |

мм |

334,64 305,58 |

|

Довжина бочки звичайних валків (кр. №461744043) |

мм |

450 |

|

Діаметр звичайних валків у шійці |

мм |

330 |

|

Кут розвороту валків |

град. |

31°...35°30' |

|

Найбільший хід верхніх валків |

мм |

150 |

|

Хід нижніх середніх валків: нагору униз |

мм |

40 20 |

|

Точність розвороту валків |

хв. |

±0,15 |