1.1 Отделение приема шихтовых материалов

В отделении приема шихтовых материалов поступающие руда, концентраты, флюсы разгружаются вагоноопрокидывателями на усреднительный склад. Усреднение поступающих шихтовых материалов осуществляется на рудном дворе.

Так как количество поступающих видов материалов обычно гораздо больше допустимого количества компонентов шихты, то одновременно с усреднением производят и смешивание разных материалов для приготовления этих компонентов. В зависимости от конкретных условий возможны разные варианты: формируют штабель из нескольких сортов руд, из нескольких сортов руд и концентрата, из концентрата, колошниковой пыли и извести.

Поступающая в приемную траншею руда забирается грейфером рудного перегружателя и при непрерывном движении тележки насыпается горизонтальными слоями. Из сформированного штабеля материал забирается грейфером с торца и передается на рудную эстакаду. По окончании формирования штабелей укладчик вместе с подающими конвейерами перемещается поперек склада для формирования новой пары штабелей.

На рудном дворе размещаются два штабеля смеси сырьевых материалов (один - формируемый, второй - расходуемый). Формирование каждого нового штабеля производится после полной отгрузки предыдущего штабеля.

При формировании штабелей их основания не должны соприкасаться. Количество сырья в штабеле должно обеспечивать работу аглоцеха в течение не менее 8 суток. Масса штабеля должна быть не менее 100000 тонн, но при согласовании с производственным и техническим управлениями штабель может быть снижен в объеме в соответствии с «графиком формирования штабеля».

При формировании штабелей должно выдерживаться соотношение сырьевых материалов в соответствии с графиком формирования штабеля.

При формировании штабелей известь распределяется равномерно по всему его объему. Для увеличения количества контактов сухих и влажных материалов необходимо выносить из траншеи известь и отсев агломерата только после того, как на них выгружен концентрат или шлам.

Аглосмесь, усредненная на рудном дворе, доставляется в думпкарах на приемные бункера смеси шихтового отделения.

Выдача аглосмеси из бункеров производится с помощью вибрационных питателей на две технологические линии конвейеров № 1 или № 2.

В отделении подготовки топлива и известняка осуществляется дробление поступающего коксика и антрацитового штыба до крупности частиц менее 3 мм, что выполняется на четырехвалковых дробилках. Поступающий известняк дробится молотковыми дробилками до фракции 0—3 или 0—5 мм. Часть известняка обжигается для получения извести, являющейся эффективным интенсификатором процесса. Для этого применяют обжиговые машины карусельного типа, обжиг в слое известняка с топливом на конвейерных машинах, реакторы с кипящим слоем.

1.2 Шихтовое отделение

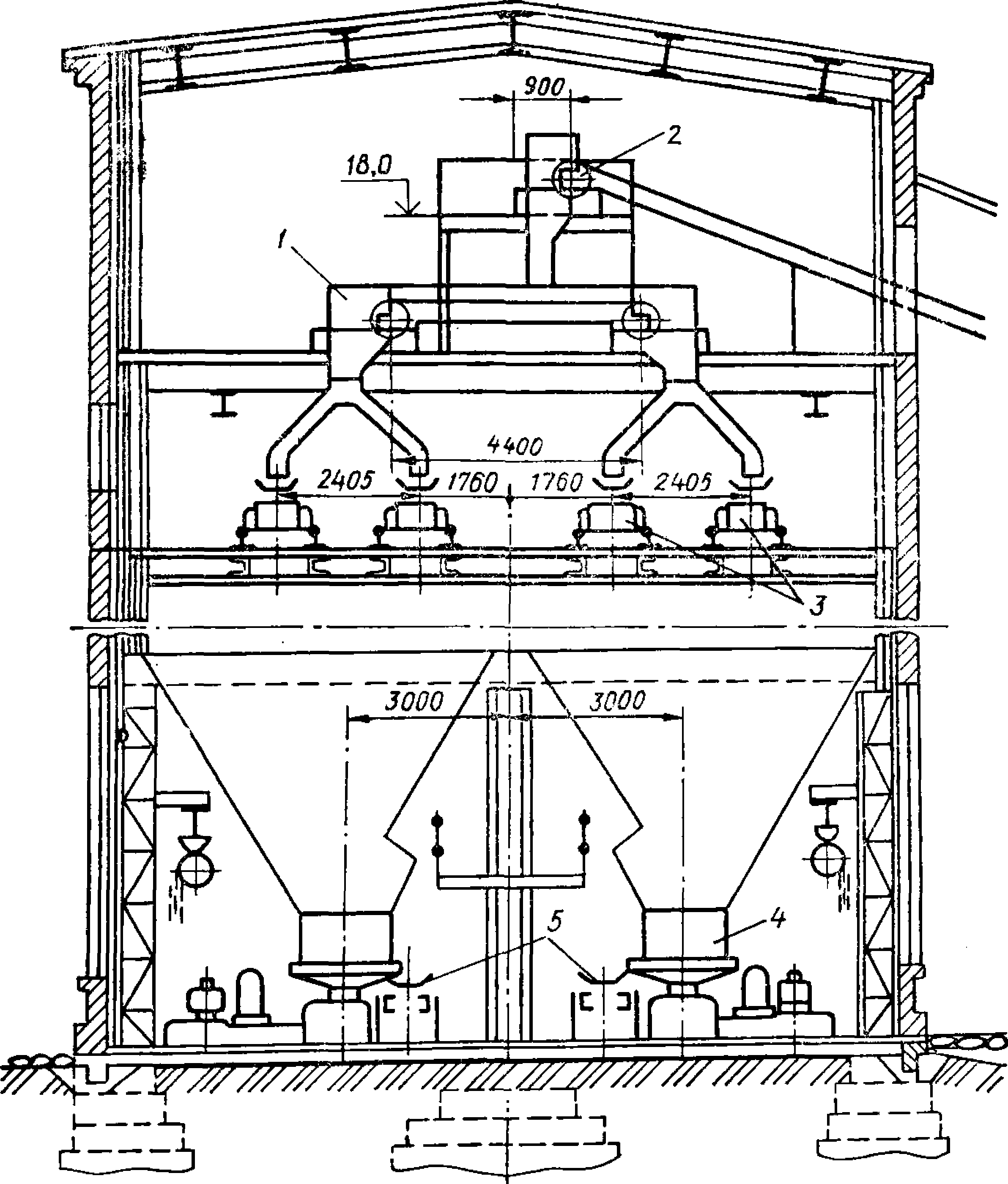

В шихтовое отделение поступают предварительно подготовленные рудные компоненты шихты, известняк, топливо, возможные добавки, тут их дозируют в нужном соотношении и направляют для смешивания и окомкования (рисунок 1.1). Шихтовое отделение представляет собой систему бункеров, оборудованных конвейерами 2. Поступающий материал через реверсивный конвейер 1 загружается автостелой 3 в бункер с соблюдением требований по усреднению материалов. В нижней части бункеров установлены дозаторы 4, обеспечивающие дозированную выдачу материалов. Их работа обычно управляется системой автоматического дозирования. Поданные в заданном соотношении материалы и топливо на сборный конвейер 5 составляют готовую шихту, которая направляется дальше для смешивания и окомкования.

Рисунок 1.1 − Поперечный разрез шихтового отделения

1.3 Смешивание и окомкование шихты перед спеканием

Смешивание шихты происходит при перегрузках с конвейера на конвейер, при ее транспортировке из шихтового в спекательное отделение, а также при загрузке приемных бункеров агломашин саморазгружающимися тележками, работающими в челноковом режиме, конвейеров № 32,33.

Окончательное смешивание, увлажнение и окомкование шихты производится в барабанах-окомкователях. Подача шихты в барабан-окомкователь из бункеров производится тарельчатыми питателями с регулируемой скоростью вращения тарели и датчиком наличия шихты. Для улавливания из шихты посторонних крупных материалов перед барабаном-окомкователем установлен стационарный прутковый грохот.

Уловленные материалы сбрасываются по трубчатому желобу на колосники спекательных тележек. Устройство для увлажнения шихты (форсунки) располагается на первой трети длины барабана-окомкователя, что обеспечивает перераспределение влаги по всему объему шихты и позволяет увеличить время окомкования.

Назначение смешивания, увлажнения и окомкования шихты - получение однородной смеси из всех компонентов шихты, имеющей высокую газопроницаемость в процессе спекания.

Содержание влаги в шихте должно соответствовать требованиям, указанным в «Карте технологического режима работы агломашин», обеспечивающее наилучшее ее окомкование, а, следовательно, газопроницаемость слоя шихты и скорость ее спекания.

Как недостаток, так и избыток влаги ведут к ухудшению газопроницаемости шихты, нарушению температурно-теплового режима спекания, снижению выхода годного агломерата и производительности агломашин.

Содержание влаги в шихте оперативно определяется агломератчиком по внешним признакам.

Оперативно влажность шихты определяется следующим образом:

- при нормальном содержании влаги слегка сжатая в руке шихта сохраняет приданную ей форму, не оставляя следов на руке;

- при повышенной влажности после сжатия шихты на руке остаются следы переувлажненной шихты;

- при пониженной влажности шихта не оставляет следов на руке и не сохраняет форму комка (рассыпается).

При поступлении шихты с отклонением от оптимальной влажности, указанной в «Карте технологического режима работы агломашин», необходимо уменьшить скорость движения спекательных тележек вплоть до остановки под горном до полного ее пропекания.

Ответственность за качество смешивания, увлажнения и окомкования шихты возлагается на старшего агломератчика, агломератчика спекательного отделения.

Контроль качества смешивания, увлажнения и окомкования шихты возлагается на старших сменных мастеров, сменных мастеров и старшего мастера основного производственного участка (производства агломерата).

Оптимальное содержание углерода в шихте должно устанавливаться из условия получения прочного агломерата при максимальной производительности агломашин согласно требованиям, указанным в «Карте технологического режима работы агломашин».

Как повышенное, так и пониженное содержание углерода в шихте от оптимального сопровождается ухудшением качества агломерата по механической прочности и снижением производительности агломашин.

Оптимальное содержание углерода в шихте зависит от состава, влажности, температуры, высоты слоя шихты, и, в каждом конкретном случае, подбирается путем визуального контроля хода процесса спекания.

При определении необходимого расхода топлива рекомендуется учитывать наличие в шихте углерода вносимого всеми компонентами шихты. Факторы, которые могут повлиять на изменение расхода коксика в шихте, приведены в приложении Д.

Внешними признаками, по которым можно судить об оптимальном содержании углерода в шихте, является вид излома пирога агломерата в разгрузочной части агломашины:

- при оптимальном содержании углерода в шихте - раскаленная зона распространяется на ¼ часть его высоты;

- при избытке углерода или крупном помоле топлива - агломерат раскален до ½ высоты слоя;

Технологическая схема производства агломерата в АЦ МП АДД представлена на рисунке 1.2.

П

Очистка газа от

механических примесей

Охлаждение возврата

Грохочение

Спекание

Дозирование

Бункера комплекса

агломашин

Бункера шихтового

отделения +5мм -5мм

Дозирование коксика

рием

коксовой мелочи Прием известняка

Прием аглокомпонентов

рием

коксовой мелочи Прием известняка

Прием аглокомпонентов

Формирование штабеля

рудно-грейферными перегружателями

Дробление

Дробление

+3мм

Усреднение и отгрузка

аглосмеси в думпкары -3мм

Грохочение

Дозирование аглосмеси

Дозирование

возврата

Дозирование известняка

Смешивание, окомкование,

увлажнение шихты

Пылеулавливание

Выброс газов в атмосферу

Шламы

Агломерат

в ДЦ-1

Рисунок 1.2 − Технологическая схема производства агломерата в агломерационном цехе металлургического производства

- при недостатке углерода в шихте - видны бурые участки неспеченной шихты, агломерат мелкопористый и легко рассыпается.

Корректировка расхода топлива в аглошихту, в зависимости от хода процесса спекания и качества агломерата, производится по распоряжению старшего агломератчика.

Ответственность за оптимальное содержание углерода в аглошихте возлагается на старшего агломератчика.

Контроль оптимального содержания углерода в аглошихте возлагается на старших сменных мастеров, сменных мастеров и старшего мастера основного производственного участка (производства агломерата).

1.4 Загрузка шихты, процесс спекания и выгрузка готового продукта

В главном корпусе аглофабрики (корпусе агломерации) установлены агломерационные машины (6 штук) и все необходимое оборудование, обеспечивающее их работу, а также охлаждение и сортировку готового агломерата.

Агломерационная машина представляет собой непрерывно движущийся желоб, образуемый спекательными тележками (палетами), перемещающимися по направляющим рельсам. Тележки приводятся в движение вращением приводного колеса (звездочки), соединенного с электромотором через редуктор. В загрузочной части машины посредством барабанного питателя на палеты загружается подготовленная шихта, через которую непрерывно просасывается воздух. Отходящие из слоя шихты газы попадают в вакуум-камеры, очищаются от пыли в пылеуловителях, поступают в эксгаустер и выходят через дымовую трубу.

Питатели (укладчики) шихты являются важными узлами агломерационноймашины, так как от их работы зависят производительность машины и качество агломерата. Шихту следует укладывать равномерным по высоте и ширине слоем, который при укладке не должен уплотняться. Для создания слоя постели, предохраняющей колосники от выгорания, из бункера по лотку, управляемому тросом, через редуктор на ленту загружается отделенный от мелких фракций возврат. На слой возврата из бункера барабанным питателемпо отражающей плите подается нижний слой шихты с пониженным содержанием топлива. Регулировка осуществляется задвижкой, положение которой регулируется редуктором и тросом ручным маховиком. Затем аналогично из бункера загружается верхний слой шихты, содержащий топлива больше, чем нижний.

Внешний нагрев аглошихты осуществляется зажигательным горном с торцевыми горелками, работающими на природно-доменной смеси (или смеси коксового и доменного газов) с теплотворной способностью Q=1500 - 3000 Ккал/нм3 при коэффициенте избытка воздуха равном 1,05 - 1,25.

Тепловой режим работы агломашин производится согласно требованиям, указанным в «Карте теплотехнического режима работы агломашин» разработанной специалистами управления энергетического департамента (УЭД).

При нагреве слоя аглошихты протекают два последовательных и непрерывных во времени процесса:

- предварительный нагрев слоя аглошихты;

- собственно зажигание топлива;

Оптимальная температура в горне должна соответствовать требованиям, указанным в «Карте технологического режима работы агломашин». Давление смеси газов в газопроводе должно быть не ниже 1,0 кПа (100 кгс/см2).

При падении давления смеси газов ниже 1,0 кПа необходимо немедленно остановить агломашины, сообщить старшему сменному мастеров, старшему мастеру основного производственного участка (производства агломерата) и закрыть газовые задвижки у горнов агломашин.

При рыжеватом оттенке поверхности спека после выхода его из-под горна (из-за недостатка тепла) необходимо произвести следующие корректирующие действия:

- провести контроль технологических параметров указанных в «Карте технологического режима работы агломашин»;

- обеспечить нормальную работу горелок зажигательного горна и гладилки шихты.

Ответственность за правильную эксплуатацию зажигательных горнов возлагается на старших агломератчиков и агломератчиков.

Контроль работы зажигательных горнов возлагается: в течение смены – на старшего сменного мастера; периодически – на старшего мастера основного производственного участка (производства агломерата), заместителя начальника цеха по технологии и специалистов УЭД.

Спекание подготовленной шихты является одним из основных этапов технологии получения качественного агломерата.

Спекание шихты ведется на колосниковой решетке агломашины при просасывании воздуха, с помощью эксгаустера, через слой спекаемой шихты, за счет развития высоких температур при горении углерода в слое шихты.

Для получения агломерата соответствующего действующим техническим требованиям процесс спекания заканчивается на 12-ой вакуум-камере. Окончанием процесса спекания считается достижение максимальной температуры отходящих газов на 11,12-ой вакуум-камерах. В зависимости от шихтовых условий, процесса окомкования и газопроницаемости шихты производится регулировка скорости агломашины.

Скорость движения спекательных тележек должна быть временно снижена, при нарушении режима спекания, в следствии:

- избытка (недостатке) влаги в шихте;

- избытка (недостатке ) углерода в шихте;

- ухудшения условий смешивания и окомкования;

- уменьшения разрежения при увеличении вредных прососов;

- снижения температуры зажигания;

- нарушения нормальной загрузки шихты.

После устранения вышеперечисленных несоответствий скорость движения спекательных тележек может быть восстановлена.

О ходе процесса спекания шихты судят по данным о разрежении и температуре отходящих газов в вакуум-камерах и газовом коллекторе согласно требованиям, указанным в «Карте технологического режима работы агломашин», а также по излому пирога агломерата в разгрузочной части агломашины.

При снижении разрежения в сети агломашин необходимо:

- выдерживать влажность аглошихты в соответствии с требованиями «Карты технологического режима работы агломашин»;

- заканчивать процесс спекания агломерата на вакуумкамере № 12;

- своевременно устранять вредные прососы воздуха в газоотводящем тракте;

- выдерживать высоту спекаемого слоя шихты в соответствии с требованиями «Карты технологического режима работы агломашин»;

Для получения максимальной производительности агломашины необходимо полностью использовать мощность эксгаустеров, для чего следует:

- работать при полностью открытой задвижке эксгаустера;

- подготавливать аглошихту с минимальными колебаниями физико-химических свойств;

- контролировать состояние колосниковых решеток паллет агломашин;

- не допускать неравномерную загрузку шихты по высоте и ширине спекательных тележек;

- не допускать работу агломашин с неисправными продольными и торцевыми уплотнениями и бортовыми подсосами.

Повышение температуры отходящих газов в коллекторе происходит:

- при снижении скорости движения или кратковременных остановках агломашин;

- при увеличении газопроницаемости шихты;

- при увеличении расхода топлива в шихте;

Понижение температуры отходящих газов в коллекторе происходит:

- при уменьшении расхода топлива в шихте;

- при переувлажнении шихты;

- при переоплавлении поверхности слоя агломерата из-за высокой температуры зажигания и уменьшении газопроницаемости шихты;

- при наличии большого количества подсосов воздуха;

Температура отходящих газов перед эксгаустером выдерживается согласно требованиям, указанным в «Карте технологического режима работы агломашин».

Разрежение перед эксгаустером должно быть выше, чем перед батарейным циклоном (стояке газового коллектора). Увеличение соотношения может быть обусловлено повышением сопротивления батарейного циклона (налипание пыли на элементах циклона, подсос воздуха на циклоне). Снижение - на уменьшение сопротивления циклона (износ элементов).

Ответственность за выполнение технологических операций по ведению процесса спекания возлагается на агломератчика (старшего), агломератчика.

Контроль выполнения технологических операций по ведению процесса спекания на агломашины возлагается на старших сменных мастеров и старшего мастера основного производственного участка (производства агломерата).

Возврат агломерата (в дальнейшем – возврат) является неизбежным продуктом агломерационного производства, образующимся при разгрузке спека с агломашин, а также включающим в себя просыпи пылевых мешков газового коллектора.

Выделение возврата из спека производится в одну стадию на стационарных колосниковых грохотах с двумя деками, установленных в разгрузочной части агломашин.

Верхняя дека грохота, воспринимает основную нагрузку от удара спека. Нижняя дека грохота, состоящая из 4-х секций колосников, установленных с зазором 10 - 15 мм, служит для отсева мелочи фракции 0 - 10 мм и неиспеченной шихты.

Для приема и накопления возврата под стационарными грохотами установлены бункера. Выдача возврата из бункеров производится тарельчатыми питателями в барабаны тушения по мере его накопления. Охлаждение возврата осуществляется водой.

Запрещается останавливать барабан тушения возврата «под грузом». Остановка барабана производится не ранее, чем через 3 минуты после остановки тарельчатого питателя, так как оставшийся в барабане горячий возврат, увлажненный на поверхности, при перемешивании дает выброс пара и пыли из барабана.

Охлажденный возврат из барабанов тушения поступает на сборный конвейер № 44 и далее конвейером № 23 транспортируется в бункера шихтового отделения № 1,2,15 и 16. Просыпь из бункеров осыпи, пылевых мешков газовых коллекторов агломашин при помощи конвейеров № 39-42,42а,42б подается на конвейер № 44.

Выпуск пыли из пылевых мешков газового коллектора производится согласно графику, утвержденному начальником цеха, при остановке агломашины и закрытой задвижке эксгаустера.

В течение смены необходимо контролировать расход возврата. Не допускать переполнения бункеров возврата. Массовая доля углерода в возврате должна соответствовать требованиям, указанным в «Карте технологического режима работы агломашин».

Во избежание преждевременного выхода из строя нижней деки стационарного грохота и нарушения режима выделения мелочи из спека запрещается работа агломашин на переполненных бункерах возврата.

Для получения агломерата с возможно меньшими колебаниями по содержанию мелочи, стабильного выхода и стабильной крупности возврата, необходимо тщательно контролировать состояние колосникового поля нижней деки стационарного грохота. Не допускается уменьшение, более чем на 40 %, площади живого сечения колосникового поля нижней деки за счет забивания зазоров между колосниками, а также увеличения, более чем 20 мм, зазоров за счет износа колосников.

Отбор и доставка проб в проборазделочное помещение для определения химического состава возврата производит дозировщик (бригадир) в шихтовом отделении согласно «Карте апробирования сырьевых и шихтовых материалов».

Спек, разгружаемый с агломашин, подвергается дроблению в щековых дробилках и рассеву на грохотах со щелями решеток 6 мм. Крупность кусков агломерата, после дробления не должна превышать 200 мм.

Агломерат после грохочения подается на перекидные желоба и далее отгружается в хоппер для транспортировки в доменные цеха.

Контроль выполнения технологических операций по соблюдению режима возврата возлагается на старших сменных мастеров, сменных мастеров и старшего мастера основного производственного участка (производства агломерата).

Первоначальная очистка отсасываемых продуктов горения происходит в сборном газопроводе, установленном под вакуум-камерами. По всей длине газопровода внизу расположены карманы, в которых собирается пыль. Основная же очистка производится в так называемых батарейных мультициклонах, представляющих собой набор (более 500 шт.) циклонных пылеуловителей диаметром 250 мм.

Для этого применяют также скрубберы для мокрой очистки газа.

Очищенный до содержания пыли 0,05—0,1 г/м3 газ отсасывается эксгаустером и выходит в дымовую трубу. Характеристика основного оборудования спекательного отделения приведена в таблице 1.1.

Таблица 1.1

Характеристика основного оборудования спекательного отделения

1. Спекательное отделение:

1.1. Агломашины АК-62,5

Количество, шт. 5

Длина рабочей части, м 25

Ширина тележки, м 2,5

Площадь спекания, м2 62,5

Скорость движения тележек, м/мин 0 - 4,3

Количество тележек, шт.

70

Высота бортов тележек, м 0,3 - 0,4

Длинна и ширина стационарного грохота агломашин, мм 5465×4080

Угол наклона стационарного грохота, град. 35

1.2.Эксгаустеры

Количество, шт. 6

Тип - 6500

Производительность, нм3/мин 6500

Температура дымовых газов, 0С (не менее) 100

Разрежение, Кпа 9,8 - 11,8

1.3. Окомкователи

Количество, шт. 5

Тип - барабанный

Диаметр, м 2,8

Длина, м 7

Частота вращения барабана, об/мин 4 - 6

Производительность, т/ч до 150

1.4. Охладители возвратa

Количество, шт. 5

Тип - бара6анный

Диаметр, м 1,8

Длина, м 4,8

Частота вращения барабана, об/мин 6

Производительность, т/ч до 60