u_lectures

.pdfсыщенной углеводородной цепью при соотношении их 3:1; нормальный одноосновной алифатический спирт с содержанием в молекуле 4–20 атомов углерода или смесь таких спиртов; смесь уксуснокислой соли первичных алкиламинов (С12–С18) и одноосновного спирта, например, метилизобутилкарбинол; омыленное хлопковое масло; алкогольсульфаты с 8–12 атомами углерода типа СnH2n+1SO4Me; сульфатоктадецил натрия; алкилзамещенные соли гаунидина (алкильный остаток содержит С7–С20, например, октиламингидрохлорид или децилгуанидингидрохлорид), ацилпроизводные этилендиамина (ацилгруппа содержит С10–С18); сложные эфиры с о- лянокислого глицина; сульфатпроизводные лауриновой кислоты или лауринового алкоголя, например, лаурилсульфат; продукты реакции аминов с хлористой серой; хлорированные и аминированные углеводороды; полисахариды. Рекомендуется также проводить флотацию сильвина ступенчато с добавлением в последующих ступенях собирателя с большим молекулярным весом. В превую очередь добавляется октиламинацетат и в следующую – смесь гексадецила, октадецила и октадецениламина.

Несколько менее селективным гидрофобизирующим действием на KCl обладают также анионактивные алкилсульфаты Na с длиной цепи от С8 до С10. Для флотации сильвинитовых руд в отечественной и зарубежной калийной промышленности наиболее широко используются амины. Других ПАВ, обладающих сравнимым с аминами и алкилсульфатами гидрофобизирующим на KCl действием, практически пока неизвестно, хотя предложено много других. Так, в работе [61] показано, что флотация сильвина возможна также жирными кислотами (С7–С13) в насыщенных растворах с высоким содержанием магния или же анионным реагентом – окисленным уайт-спиритом.

Указанные выше реагенты являются одновременно собирателями и вспенивателями. Однако для экономии дорогостоящих собирателей рекомендуют применять следующие вспениватели: крезилкислоты и крезол, сосновое масло, смесь терпеновых спиртов.

В качестве реагента-собирателя применяют также смеси первичных алифатических аминов с четным и нечетным числом атомов углерода в углеводородном радикале, содержащем 8–28 атомов углерода. Флотация хлористого калия из фракции руды крупностью –0,3+0 мм осуществляется амином с добавкой полиакриламида (ПАА) при соотношении 1:0,05–0,3 или амином с добавкой органических углеводородов (ОУ) парафинового, ароматического, нафтеного ряда или их смесей при соотношенни 1:0,5–3,0 соответственно или совместно с органическими угле-

водородами и полиакриламидом.

241

Вкачестве реагента-собирателя для флотации шламов используют полиоксиэтиленгликолевые эфиры моноалкилфенолов, имеющие 8– 14 атомов углерода в алкильной группе, с количеством оксиэтильных групп в радикале 20–30.

Для сильвиновой флотации в качестве реагента депрессора применяется модифицированная карбамидоформальдегидная смола с весовыми соотношениями мочевины:формальдегида:полиэтилен-полиамина, соответственно, в интервале 1:1,12:0,05–1:2,70:0,30 .

Вкачестве депрессора используют также модифицированную карба мидоформальдегидную смолу с массовым соотношениями мочевина:формальдегид:полиэтиленполиамин, соответственно, в интервале

1:2,70:0,30 .

Важное значение имеют регуляторы пульпы. В качестве последнего, применяют тетралин, декалин, производные маннозы или галактозы, тетрагидронафталин, введение которых способствует установлению резкой границы между пеной и раствором, диметилсиликон, фенилсиликон, акрилнитрилполимер, в котором нитрильная группа находится в соляной форме, полигликоли и их эфиры с молекулярным весом М > 300, особенно метоксиполиэтиленгликоль с М = 750.

Вкачестве селективного подавителя сильвина рекомендуются катионоактивные вещества; вторичные амины типа RI–NH–RII, где R I па-

рафиновый углеводород с цепью от С8 до С20, а RII – короткий радикал (метил или этилгруппа) и четвертичные алкиламины, алкиламиды и др.

При обогащении каинито-лангбейнитовых руд для флотации сульфатов калия и магния (лангбейнита и полигалита) применяются карбоновые кислоты с С7–С9 (0,3–0,6 кг/т), а для флотации хлоридов (сильвина, каинита) катионные реагенты (20–40 г/т). Когда в этих рудах хл о- риды присутствуют в сравнительно небольшом количестве, предпочитают вести коллективную флотацию всех калиевых минералов, применяя карбоновые кислоты и амины одновременно.

Для уменьшения слеживаемости концентратов стараются не переизмельчать руду и флотировать частицы максимальной крупности. Применение неполярных или малополярных добавок в сочетании с аминами позволяет повысить крупность флотируемых зерен сильвина с 0,5–0,8 до 2,0–2,5 мм. Кроме того, для улучшения флотируемости крупных зерен калийных солей предлагается обработать их в сухом состоянии маслами, а затем флотировать обычным способом. Имеются сообщения о возможности флотации сильвинитовой руды более крупного помола (0,5–6,4 мм). В качестве реагентов предложены собиратель – ацетат Н-лазуриламин, вспениватель – метилизобутилкарбанол с добавкой для увеличения се-

242

лективности и выхода сильвина высокопарафинистых нефтяных фракций [46].

Для флотации каинито-лангбейнитовой руды эффективными в качестве собирателей являются энантовая и каприловая жирные кислоты, смесь жирных кислот С7–С9 или их мыла, а также смесь омыленного асидола с жирными кислотами, а для флотации шенита-некаль (смесь натриевых солей моно- и дитрибутилнафталинсульфокислот) [46]. Эти реагенты обладают одновременно собирательным и вспенивающим действием. Однако для экономии дорогостоящих собирателей применяются

вкачестве вспенивателей крезил-кислоты и крезолы, сосновое масло, смесь терпеновых спиртов, поливиниловый спирт и др.

Флотация галита и примесей из сильвинитовой руды происходят

вприсутствии активаторов: солей свинца и висмута, жидкого стекла. В качестве реагентов-собирателей применяются жирные кислоты и их соли, смоляные кислоты и их соли, нафтеновые кислоты, омыленные пальмовое и кокосовое масла, кислые производные продуктов окисления нефти.

Карналлит флотируется лауриламином.

Впоследнее время во флотационной практике все большее применение находят аполярные собиратели типа различных масел и углеводородов.

Отрицательное влияние на флотацию оказывает присутствие в руде глины.

Тонкодисперсный состав соленосной глины во флотационной пульпе – одна из главных причин отрицательного действия ее на процесс флотации калийных солей. Оно проявляется в снижении селективности процесса и резком уменьшении извлечения KCl в концентрат даже при относительно низком содержании нерастворимого остатка в руде. Селективность флотации снижается частично из-за механического выноса шламистых частиц в пенный продукт, а также из-за совместной флотации коагулятов, включающих наряду с мелкодисперсными частицами KCl, NaCl и частицы глинисто-карбонатных шламов. Механический вынос обусловлен захватом минерализованной пеной некоторого количества жидкой фазы, содержащей наряду с солевыми минералами также шламистые частицы нерастворимого остатка.

Повышение селективности процесса флотации может быть достигнуто предварительным обесшламливанием калийной руды перед сильвиновой флотацией, а также изменением физико-химических свойств соленосной глины и ее поверхности перед обогащением руды. Это может быть достигнуто как обработкой глинисто-солевых диспер-

243

сий эффективными реагентами специфического состава, так и термическим воздействием на соляную породу, которое обеспечивает увеличение прочностных и изменение коллоидно-химических свойств глинистых примесей.

Необходимым условием успешной флотации минералов калия из руд является устранение вредного действия глинистых шламов, нарушающих селекцию и увеличивающих расход собирателя за счет его адсорбции. Это достигается несколькими путями:

флотацией глинистых шламов окисленным уайт-спиритом (реагентом ФР-2) 0,25 кг/т после предварительной коагуляции их щелочным раствором крахмала (0,06–0,08 кг/т) или другими коагулянтами;

подавление флотации глины производными целлюлозы, кремниевой кислотой, полиакриламидом, AlCl3, Al2(SO4)3, известью;

гидрофобизацией глины органической жидкостью с последующим отстаиванием и отделением;

механическим выводом глинистых шламов.

Вкачестве реагентов для предварительной флотации глинистых шламов и их депрессии применяются также [46] метиловый эфир целлюлозы, щелочные соли карбоновых кислот, крахмал и его производные, особенно гликолят крахмала, алкилцеллюлоза, сульфитно-целлюлозный щелок; акриломидполимеризат, декстрин, производные лигнина, желатина, казеин, клей, соляная кислота, полигликоли и их эфиры с молекулярным весом М > 300, ксантогенаты крахмала и полисахариды, воднорастворимый акрилонитриловый полимер в количестве 0,009 кг/т. Фло-

тация калийных солей, содержащих 1–10 % CaSO4, успешно осуществляется при снижении рН соляной кислотой до 2–3,5, в этом случае содержание KCl повышается c 95,7 % при рН = 3,5 до 96,5 % при рН = 2,5.

Для уменьшения потерь сильвина со шламами последние подвергаются сгущению и поступают на доизвлечение KCl методом галургии.

Хорошие результаты дает использование ультразвука при механическом диспергировании суспензии перед флотационным обесшламливанием (эффект увеличивается в 2 раза).

ВСНГ флотационный метод обогащения успешно применяется на Березниковском, Соликамском, Стебниковском и других калийных комбинатах. При обогащении сильвинитовых руд флотацией достигается извлечение 88–92 %, содержание K2O в концентратах равно 57–61 %.

Всравнении с химическим методом флотация имеет следующие преимущества: резкое сокращение расхода топлива, меньшую коррозию аппаратуры, уменьшение слеживаемости концентратов при складировании, упрощение схемы, улучшение условий труда.

244

Большое значение при флотации калийных руд имеет тип и конструкция флотомашин. Испытания показали, что пульсационная флотация позволяет упростить технологию за счет сокращения перечистных операций, повысить качество готовой продукции без снижения извлечения, а иногда при его повышении, снизить расход энергии на флотацию [49]. На опытной фабрике АО «Уралкалий» испытана флотационная колонна со струйным аэратором .

10.2.6. Электрическая сепарация

Поскольку калийные соли добываются сухими, а их обычное обогащение осложняется необходимостью ведения процесса в насыщенных растворах, то значительную перспективность имеют сухие методы обогащения и в том числе электрическая сепарация. В Советском Союзе этот процесс применительно к калийным рудам детально изучался А.А. Смирновым [46].

В зарубежной литературе также имеются сообщения о возможности электросепарации калийных руд.

Развитие электрических методов в применении к калийным рудам идет в двух направлениях. Первый путь – зарядка частиц при трении друг о друга в условиях определенного режима термообработки (нагревания и охлаждения смеси в оптимальном диапазоне температур) и последующее разделение смеси в электрическом поле постоянного напряжения при свободном падении частиц. Второй путь – метод короннобарабанной сепарации, при которой смесь подвергается предварительной обработке поверхностно-активными веществами, обеспечивающими значительную разницу в электропроводности частиц минералов с последующим разделением на коронном сепараторе. Имеющиеся сообщения свидетельствуют о наличии ряда вариантов этих методов.

Для обогащения калийных руд (сильвинита, лангбейнита) первым путем их измельчают и нагревают до температуры 300–700 °С. Заряжен-

ный и охлажденный до 39–218 °С материал пропускают через электростатическое поле высокого напряжения. Оптимальное разделение дости-

гается при 65–120 °С.

Руда также может заряжаться на вибрационном желобе, который сообщает различные электростатические заряды частицам галита и сильвина.

Образование заряда возможно путем соприкосновения с электропроводящими электродами, ионизированными газами или свободными зарядами. На частицах солей образование заряда возможно при их контактном трении. Для этого необходимо наличие хотя бы двух различных

245

частиц. По правилу Коэна, частицы с большой диэлектрической посто-

янной (NaCl ≈ 6,0) заряжаются положительно, с меньшей (KCl ≈ 4,8) – отрицательно.

Показано, что оптимальный контактный заряд образуется при столкновении частиц при их встряхивании [46]. При этом большое влияние на величину заряда оказывает природа подкладки, на которой производится встряхивание образцов. При зарядке частиц NaCl на подкладке из KCl или наоборот оказалось, что частицы NaCl и KCl получают одинаковые заряды, однако величина их зависит от температуры нагревания. Такое же положение наблюдалось и с другими галогенидами. Однако при совместном встряхивании частиц NaCl и KCl, например на подкладке из NaCl, они приобретают противоположные заряды и поэтому могут быть разделены. Разделение их зависит от подкладки, на которой происходит встряхивание. Например, оно не достигается при встряхивании на слюде. Большое влияние на величину зарядов оказывает влага.

Крупный класс обогащается лучше. Целесообразность раздельного обогащения классов крупности обусловливается различием оптимальных условий их сепарации. При этом отмечено большое влияние не только температуры нагрева руды, но и влажности воздуха .

С повышением влажности воздуха результаты сепарации ухудшаются (при влажности 60 % разделение сильвина и галита практически не происходит).

Опыты сепарации сильвинитовой руды Соликамского месторождения (класса –1+0 мм), содержащей около 40 % KCl, позволили получить концентрат с содержанием 80–85% KCl при извлечении его 86 % или с содержанием 90 % KCl при извлечении его 75–77 %.

Применяемые в настоящее время поверхностно-активные вещества для предварительной обработки частиц существенно увеличивают возможности зарядки солевых частиц при более низкотемпературном режиме их нагрева.

В качестве реагентов при сепарации солей возможно применение многих органических анионно-активных веществ и поливалентных органических соединений. Первые благодаря отщеплению катионов металлов или водорода образуют отрицательно заряженные радикалы. Они должны содержать не менее шести атомов углерода и большое число функциональных групп. К таким веществам относятся карбоксиметилцеллюлоза, декстрин, пирогаллол и др. К поливалентным электролитам относятся нафтеновые кислоты, смесь жирных кислот С4–С9, сульфированные амины жирных кислот, фталевая кислота и др.

Органические реагенты при расходе 50–150 г/т, избирательно за-

246

крепляясь на поверхности частиц различных минералов, резко понижают электропроводность, увеличивая тем самым разницу в зарядах разделяемых частиц.

При электростатическом обогащении сильвинитовой руды Верхнекамского месторождения реагенты добавлялись в сухом виде перед нагревательным барабаном. Из руды, содержащей 26,4 % KCl, получен концентрат с содержанием 94 % KCl при извлечении 89,4 %.

Сильвинитовые руды, содержащие глинистые шламы, требуют предварительной их промывки органическими веществами. Это значительно осложняет технологию и существенно повышает стоимость готового продукта.

Полупромышленные установки действуют в США на Карлсбадском месторождении и в Западной Германии.

10.2.7. Схемы обогащения и фабрики

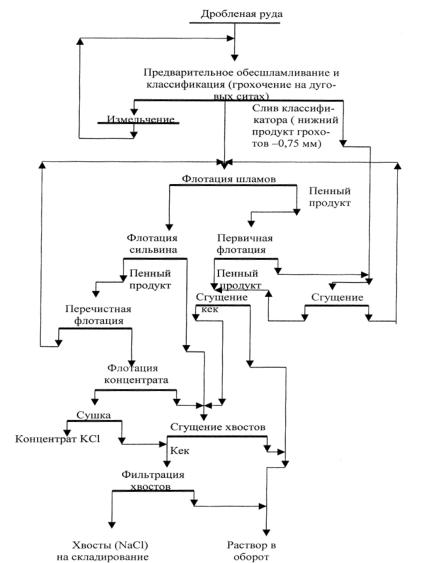

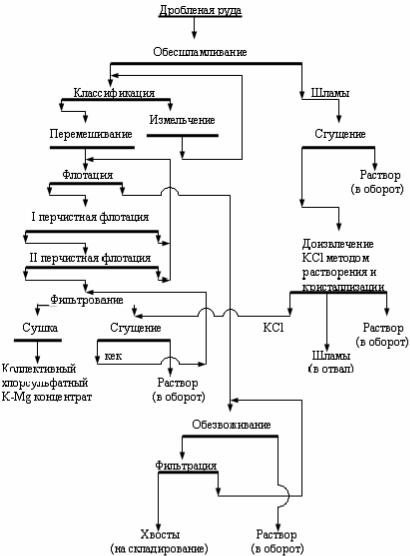

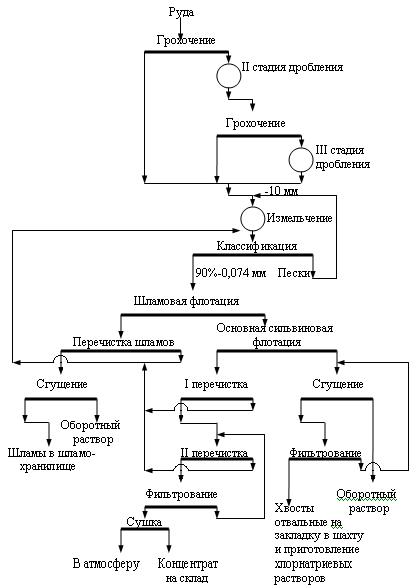

Взависимости от характера руд схемы обогащения калийных руд имеют свои особенности (рис. 10.1- 10.3).

Основные обогатительные фабрики СНГ, перерабатывающие калийные руды, расположены на Урале, в Беларусии и Прикарпатье.

Фабрики ПО «Уралкалий»

Вего состав входят пять действующих рудоуправлений: Первое и Второе Соликамские, Первое, Второе и Третье Березниковские, а также Ново-Соликамский и Четвертый Березниковский заводы.

Фабрика Первого Березниковского рудоуправления построена в две очереди. Первая очередь, введенная в эксплуатацию в 1954 г., имеет флотационное отделение и отделение растворения-кристаллизации. Вторая очередь – чисто флотационная.

Фабрика Второго Березниковского рудоуправления введена в эксплуатацию в 1969 г. и перерабатывает более труднообогатимые руды, содержащие до 7% глинисто-карбонатных шламов. Содержание сильвина составляет 30–32 %, галита 61–64 %.

Фабрики ПО «Белорускалий»

Вего состав входят Первое, Второе и Третье рудоуправления, перерабатывающие руды Старобинского месторождения.

Врудах содержится около 22–27 % хлористого калия и 3–6 % нерастворимого остатка. Схемы всех трех фабрик сходны.

247

Рис. 10.1. Схема обогащения сильвинитовой руды

248

Рис. 10.2. Схема обогащения каинито-лангбейнитовой руды

249

Рис. 10.3. Технологическая схема обогащения сильвинитовой руды на фабрике Первого Березниковского рудоуправления

250