- •114 Марчук с.И., Петрущак с.В. Конспект лекций по курсу «Материаловедение»…

- •Введение

- •Строения материалов

- •2.1 Строение идеальных кристаллов

- •2.2 Дефекты кристаллического строения

- •2.3 Линейные дефектыМарчук с.И., Петрущак с.В. Конспект лекций по курсу «Материаловедение»…

- •2.4 Взаимодействие дефектов кристаллического строения

- •3.1 Упругая и пластическая деформация. Механизм пластической деформации.

- •3.2 Влияние холодной пластической деформации

- •3.3 Влияние нагрева на структуру и свойства деформированного металла.

- •4.1. Движущая сила кристаллизации

- •4.2. Гомогенная кристаллизация

- •4.3. Гетерогенная кристаллизация

- •4.4. Строение металлического слитка

- •4.5 Стеклование и аморфизация

- •Двухкомпонентных систем

- •5.1 Диаграмма фазового равновесия сплавов с неограниченной растворимостью в жидком и твердом состоянии

- •5.2 Диаграмма фазового равновесия сплавов с неограниченной растворимостью в жидком и ограниченной растворимостью в твердом состоянии

- •5.2.1 Диаграммы состояния эвтектического типа

- •5.2.3 Двойная диаграмма состояния перитектического типа

- •5.2.4 Диаграммы состояния двух компонентов, образующих промежуточные фазы

- •5.2.5 Двойные диаграммы состояния сплавов полиморфных компонентов и промежуточных фаз

- •Железо - углерод

- •6.1 Компоненты

- •6.2 Фазы в системе железо - углерод

- •6.3 Диаграмма состояния системы железо-углерод

- •6.4 Формирование структуры технического железа

- •6.5 Формирование структуры сталей

- •6.6 Влияние углерода и постоянных примесей на структуру и свойства сталей

- •6.7 Классификация и маркировка углеродистых сталей

- •6.8 Формирование структуры чугунов

- •6.8.1 Формирование структуры белых чугунов

- •6.8.2 Влияние скорости охлаждения на формирование структуры чугунов

- •6.8.3 Формирование структуры ковкого чугуна

- •6.8.4 Маркировка чугунов с графитом

- •7.1 Превращения при нагреве сталей

- •7.2 Превращения аустенита при охлаждении

- •7.2.I Распад аустенита в изотермических условиях

- •7.2.2 Распад аустенита в условиях непрерывного охлаждения

- •8.1 Отжиг

- •8.1.1 Отжиг первого рода

- •8.1.2 Отжиг второго рода

- •1 6 4,6 5 2 3 Отжиг 1 рода:

- •8.1.3 Виды отжига второго рода

- •8.2 Закалка стали

- •8.2.1 Способы объемной закалки

- •8.3 Отпуск закаленной стали

- •8.3.1 Превращения в закаленной стали при нагреве (отпуске )

- •8.3.2 Структура и свойства отпущенной стали

- •8.3.3 Виды отпуска

- •8.4 Поверхностное упрочнение стали

- •8.4.1 Поверхностная закалка

- •8.4.1.1 Структура и свойства стали после закалки твч

- •8.4.2 Химико-термическая обработка

- •8.4.2.1 Формирование структуры цементованного изделия

- •8.4.2.2 Термическая обработка после цементации

- •Время, ч

- •8.4.3 Азотирование стали

- •9.1 Влияние легирующих элементов на свойства фаз в сталях

- •9.1.2 Влияние легирующих элементов на устойчивость переохлажденного аустенита

- •9.2 Маркировка легированных сталей

- •9.3 Классификация легированных сталей

- •9.4 Конструкционные стали

- •9.4.1 Низколегированные строительные стали

- •9.4.2 Машиностроительные стали

- •9.4.2.1 Цементуемые стали

- •9.4.2.2 Улучшаемые стали

- •9.4.2.3 Рессорно-пружинные стали

- •9.4.2.4 Шарикоподшипниковые стали

- •9.4.2.5 Износостойкие стали

- •9.4.2.6 Коррозионностойкие стали

- •9.5 Инструментальные стали

- •9.5.1 Стали для режущего инструмента

- •9.5.2 Стали для деформирующего инструмента (штамповые стали)

- •9.5.3 Стали для мерительного инструмента

- •9.6 Твердые сплавы

- •10.1 Титан и его сплавы

- •10.2 Алюминий и его сплавы

- •10.3Магний и его сплавы

- •10.4 Медь и ее сплавы

- •11.1 Структура и основные свойства полимеров

- •11.2 Пластические массы

- •11.3 Резина

- •11.4 Стекло

- •11.5 Ситалы.

- •11.6 Керамика

- •11.7 Композиционные материалы

6.8.4 Маркировка чугунов с графитом

Серые чугуны маркируются буквами СЧ и цифрами, характеризующими величину временного сопротивления при растяжении. Чем больше число, тем больше в структуре чугуна перлита и меньше феррита, например СЧ 10 - серый чугун на ферритной основе с пределом прочности не менее 100Н/мм2, а СЧ 35 - серый чугун на перлитной основе с пределом прочности не менее 350 Н/мм2. Следует напомнить, что структура металлической матрицы, а значит и прочность прямо с содержанием углерода не связаны, а в большей степени определяется условиями охлаждения. В ГОСТ 14120-85 приведены механические свойства и ориентировочный химический состав серых чугунов.

Высокопрочные чугуны (с шаровидной формой графита) маркируют буквами ВЧ и числом также показывающим величину в при растяжении. Остальные механические свойства, в т.ч. и относительное удлинение, приводятся в таблице ГОСТ 7293-85

Ковкие чугуны маркируют буквами КЧ и двумя числами, характеризующими предел прочности и относительное удлинение, например КЧ 33-8 - ковкий чугун (с хлопьевидной формой графита) с пределом прочности не менее 330 Н/мм2 и относительным удлинением не менее 8%.

Еще раз подчеркнем, что в высокопрочных и ковких чугунах из-за компактной формы графитных включений наблюдается некоторая пластичность, практически полностью отсутствующая в обычных серых чугунах с пластинчатым графитом.

Тема № 7: ОСНОВЫ ТЕОРИИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ

Термической обработкой называются технологические процессы, включающие нагрев, выдержку и охлаждение металлических изделий с целью изменения их структуры и свойств. Термообработке подвергают как заготовки (слитки , отливки, штамповки, поковки, прокат), так и готовые изделия (сварные соединения, детали машин, инструмент).

Большинство видов термической обработки имеют смысл, если в сплавах при этом происходят фазовые превращения: наблюдается полиморфизм компонентов или имеется переменная растворимость в твердом состоянии.

При термической обработке сталей также существенное значение имеют фазовые превращения, протекающие при нагреве и охлаждении изделий. Температуры, при которых происходят фазовые превращения называются критическими точками. Для сталей критические точки обозначают так: А1 –соответствует линии PSK, А3 - соответствует линии GS, Аcm - соответствует линии ES. В процессе нагрева фазовые превращения начинаются при определенном перегреве относительно линии равновесия фаз на диаграмме, а при охлаждении – при переохлаждении, т.е. наблюдается температурный гистерезис. В связи с этим введены следующие обозначения:

Превращение ПА при нагреве - АС1

Окончание растворения Ф в А при нагреве - АС3

Окончание растворения Ц в А при нагреве - АСcm

Превращение АП при охлаждении - Аr1

Начало выделения Ф из при охлаждении - Аr3

Начало выделения Ц из А при охлаждении - Аrcm

7.1 Превращения при нагреве сталей

Во многих случаях при термообработке сталь нагревают до аустенитного состояния. Образование аустенита является диффузионным процессом, поскольку происходит существенное перераспределение атомов железа и углерода, и происходит в соответствии с закономерностями фазовых превращений в твердом состоянии.

Превращение ПА происходит при нагреве выше АС1 (ФР + ЦАS ). В настоящее время считают, что превращение происходит в 2 этапа:

1 – полиморфное превращение , при этом образуется неравновесный низкоуглеродистый аустенит;

2 – насыщение аустенита углеродом до равновесной концентрации за счет растворения цементита.

Образование аустенита происходит быстрее, чем растворение цементита, поэтому для полного растворения цементита при ПА необходима выдержка. Еще большее время требуется для гомогенизации аустенита («выравнивания» содержания углерода). На этом фазовые превращения при нагреве в эвтектоидной стали завершаются, а в доэвтектоидных сталях в интервале АС1 - АС3 происходит растворение избыточного феррита, в заэвтектоидных сталях в интервале АС1 - АСcm – избыточного цементита.

На рис. 7.1 представлены этапы образования аустенита из перлита.

Р исунок

7.1 – Схема образования аустенита из

перлита

исунок

7.1 – Схема образования аустенита из

перлита

Процессы фазовых превращений резко ускоряются при повышении температуры превращения (при увеличении скорости нагрева - за одно и то же время нагревают до более высоких температур).Скорость превращения ПА зависит так же от исходного состояния перлита: чем тоньше пластины феррита и цементита, тем быстрее протекает аустенитизация. Предварительная сфероидизация цементита замедляет процесс аустенитизации.

Окончание фазовых превращений не обозначает, что закончились изменения в структуре. Дело в том, что кристаллы аустенита зарождаются на поверхности раздела пластин цементита и феррита, которая в перлитной колонии очень развита, поэтому в пределах одной перлитной колонии образуется много аустенитных зерен. Вследствие этого в первый момент после окончания фазовых превращений зерно аустенита получается очень мелким.

Зерно аустенита, полученное в первый момент после окончания превращения ПА, называется начальным зерном аустенита. При повышении температуры и увеличении длительности выдержки происходит рост зерна аустенита. Это объясняется стремлением системы к минимуму свободной энергии, которая тем меньше, чем меньше протяженность границ. Склонность к росту зерна аустенита у сталей разных марок или даже разных плавок одной и той же марки может быть различной. Она определяется способом раскисления и химическим составом.

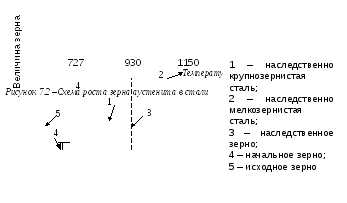

В ыделяют

два варианта роста зерна аустенита в

сталях при нагреве (рис. 7.2). В первом

случае чем выше температура нагрева,

тем больше оказывается размер зерна

аустенита. Такие стали называют

наследственно крупнозернистыми или

склонными к перегреву. Во втором случае

зерно слабо растет при нагреве до

температур 950 – 1000°С, а иногда и выше, а

затем начинается бурный рост зерна.

ыделяют

два варианта роста зерна аустенита в

сталях при нагреве (рис. 7.2). В первом

случае чем выше температура нагрева,

тем больше оказывается размер зерна

аустенита. Такие стали называют

наследственно крупнозернистыми или

склонными к перегреву. Во втором случае

зерно слабо растет при нагреве до

температур 950 – 1000°С, а иногда и выше, а

затем начинается бурный рост зерна.

Для оценки склонности зерна аустенита к росту производят нагрев стальных образцов до такой температуры, при которой в наследственно крупнозернистой стали зерно получается больших размеров, а в наследственно мелкозернистой еще сохраняется мелким (93010°С согласно ГОСТу 5639-65) и выдерживают при этой температуре в течении 3 часов. Зерно, полученное в этих стандартных условиях, называет наследственным (природным) зерном аустенита. Величина наследственного зерна характеризует склонность аустенитного зерна данной стали к росту.

Стали, раскисленные только ферромарганцем (кипящие), являются наследственно крупнозернистыми, а спокойные стали, раскисленные достаточным количеством алюминия, - наследственно мелкозернистыми.

Легирующие элементы в большинстве случаев задерживают рост зерна аустенита. Наиболее сильно препятствуют росту зерна титан, цирконий, ванадий, алюминий. Эти элементы образуют труднорастворимые карбиды и нитриды, тормозящие перемещение межфазных границ. Некоторые элементы, например марганец, усиливают склонность аустенитного зерна к росту.

Склонность зерна аустенита к росту учитывают при разработке режима термической обработки, а также ковки, сварки и других видов обработки, связанных с нагревом металла.

Действительным зерном аустенита называют зерно, которое получено в данных конкретных условиях нагрева. Размер действительного зерна определяется конечной температурой нагрева изделия или образца, длительностью выдержки и наследственной зернистостью стали.

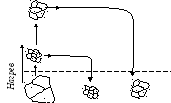

Действительным (фактическим) зерном стали называется зерно, полученное после охлаждения до комнатной температуры. Его размер связан с размером действительного зерна аустенита: чем мельче зерно аустенита, тем меньшего размера образуются из него зерна феррита и перлита (рис. 7.3).

А1

Рисунок 7.3 - Схема изменения размера зерна перлита в зависимости от температуры нагрева в аустенитной области

Действительное зерно стали оказывает большое влияние на ее свойства:сталь с мелкозернистой структурой имеет более высокие механические свойства, особенно пластичность и ударную вязкость, по сравнению с крупнозернистой. Поэтому в большинстве случаев при термической обработке стремятся получить мелкое действительное зерно аустенита. Интервал температур нагрева наследственно крупнозернистых сталей под термическую обработку узок, а наследственно мелкозернистые стали допускают нагрев в более широком температурном интервале, что удобнее в производственных условиях, Стали, легированные титаном, цирконием и другими элементами, сильно тормозящими рост зерна аустенита, можно подвергать, например, закалке с использованием нагрева под цементацию (930 – 950°С), что позволяет снизить энергоемкость при термической обработке.

Наряду с этим в ряде случаев специально получают крупное зерно, например, в трансформаторной стали для уменьшения коэрцитивной силы и потерь при перемагничивании. Сталь с крупным зерном лучше обрабатывается резанием, имеет более глубокую прокаливаемость.