рабочая программа учебной практики Эт ФГОС3

.pdfФедеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Пермская государственная сельскохозяйственная академия имени академика Д.Н. Прянишникова»

кафедра «Технический сервис и ремонт машин»

(наименование кафедры)

УТВЕРЖДАЮ Декан инженерного факультета

______________/ В.Д. Галкин /

«___» ________________20 г.

ПРОГРАММА ПРАКТИКИ

Учебная практика по технологии конструкционных материалов

(Наименование практики)

для направления подготовки 190600 (23.03.03) – Эксплуатация транспортно-технологических

машин и комплексов

номер и название направления

Квалификация (степень) выпускника бакалавр

Программа практики составлена в соответствии с требованиями ФГОС ВПО по направлению подготовки 190.600 (23.03.03) – Эксплуатация транспортно-

технологических машин и комплексов (бакалавр и в соответствии с примерной учебной программой дисциплины

г. Пермь, 2014

1. Цели практики

Целями учебной практики являются закрепление и углубление теоритической подготовки обучающегося и приобретение им практических навыков, компетенций и знаний о применении современных материалов и методах изготовления деталей машин.

2. Задачи практики

Получить практические навыки по выполнению слесарных, станочных и сварочных работ, по современным технологическим процессам обработки конструкционных материалов.

3. Место практики в структуре ООП бакалавриата

3.1Входит в структуру базовой части профессионального цикла Б3 и базируется на дисциплинах: «Химия», «Физика».

3.2Требования к «входным» знаниям, умениям и готовностям обучающегося: должен знать:

- состав, структуру, свойства и применение материалов; - методы управления структурой и свойствами;

4. Формы проведения практики

Применяется лабораторная форма проведения учебной практики.

5. Место и время проведения практики

Практика проводится в учебных мастерских кафедры технического сервиса и ремонта машин Пермской ГСХА. Практика проводится в течение учебного года в учебных лабораториях академии.

Общее руководство практикой осуществляется преподавателем кафедры технического сервиса и ремонта машин. Повседневное руководство практикой в мастерских осуществляется учебными мастерами.

При этом каждый из мастеров работает с подгруппой студентов из 8-10 человек (Вся группа делится на 3 подгруппы). Каждый студент в соответствии с расписанием должен за время практики отработать 3 вида работ: слесарные, станочные и сварочные.

Перед началом самостоятельной работы проводится вводное занятие по ознакомлению студентов с программой и организацией проведения учебной практики, с имеющимся оборудованием и инструментом, а также прогрессивными приёмами труда. Студенты получают общий инструктаж по технике безопасности и противопожарным правилам, а затем инструктаж на рабочем месте.

6. Компетенции обучающегося, формируемые в результате прохождения практики

Процесс прохождения практики направлен на формирование элементов следующих компетенций в соответствии с ФГОС ВПО по данному направлению подготовки:

а) общекультурных (ОК):

нет

б) профессиональных (ПК):

-умеет выполнять работы в области производственной деятельности по

информационному обслуживанию, основам организации производства, труда и

2

управления производством, метрологическому обеспечению и техническому контролю (ПК-11);

-владеет знаниями направлений полезного использования природных ресурсов, энергии и материалов при эксплуатации, ремонте и сервисном обслуживании транспортных и транспортно-технологических машин различного назначения, их агрегатов, систем и элементов (ПК-12);

-способен использовать конструкционные материалы, применяемые при техническом обслуживании, текущем ремонте транспортных и технологических машин и оборудования (ПК-37).

Врезультате прохождения данной практики обучающийся должен приобрести следующие практические навыки и умения:

Знать:

-технологические возможности оборудования;

-применяемую технологическую оснастку;

-технологические характеристики типовых заготовительных процессов;

-основы проектирования технологических процессов.

Уметь:

-проектировать технологии изготовления деталей машин;

-оценить технологичность конструкции;

-спроектировать технологическую оснастку, оценить точность обработки деталей

статическими методами;

Владеть:

- методами решения прикладных задач, рассматриваемых в разделах курса: оптимизация вида заготовки, оптимизация припуска на механическую обработку, оптимизация параметров режима резания.

7. Структура и содержание практики

Общая трудоемкость практики составляет _3_ зачетных единиц, _108__часов.

№ |

Разделы (этапы) практики |

Трудоемкость |

Формы текущего |

|

п/п |

(в часах) |

контроля |

||

|

||||

1 |

Слесарная практика |

36 |

|

|

2 |

Сварочная практика |

36 |

Зачет |

|

3 |

Станочная практика |

36 |

|

|

4 |

Сроки сдачи отчетов |

15-20 сентября |

||

текущего года |

||||

|

|

|||

3

Содержание практики

7.1 Слесарные работы

7.1.1Понятие о слесарной обработке. Рабочее место слесаря. Производственная санитария, требования безопасности труда, противопожарные мероприятия.

7.1.2Слесарный инструмент.

Слесарный инструмент для обработки металлов: напильники разных профилей,

надфили, рашпили, зубила, крейцмейсели, ножовочные станки и ножовочные полотна, лобзики, ножницы ручные, шаберы, кусачки, дрель ручная, сверла перовые, спиральные, центровые, развертки, зенкеры, метчики, абразивные бруски, пасты.

Слесарный вспомогательный инструмент: молотки, кернеры, чертилки,

разметочные циркули, рейсмусы, воротки для метчиков и разверток, плашкодержатели, клуппы, разметочные плиты, тисы.

Слесарно-сборочный инструмент: ключи гаечные двусторонние, накладные, секторные, торцовые, разводные, отвертки, бородки, струбцины, ручные тиски, плоскогубцы, круглогубцы.

Слесарный измерительный и поверочный инструмент: масштабные линейки,

рулетки, кронциркули, нутромеры, штангенциркули, штангенглубиномеры, микрометры, угольники, малки, угломеры, резьбомеры, щупы, поверочные линейки и плиты, индикаторы.

7.1.3 Виды слесарных работ.

Правка, рихтовка и гибка. Правка полосового и листового металла, прутков круглого сечения, стального углового проката, закаленных деталей. Техника безопасности. Приемы правки, рихтовки, гибки.

Разметка. Подготовка деталей к разметке. Приспособления и инструмент. Виды разметок. Разметка по шаблонам. Устройство и работа с штангенинструментом и микрометрами. Техника безопасности. Освоение рабочих приемов по разметке.

Рубка. Область применения. Инструмент и оборудование (молоток, зубило, крейцмейсель, тисы). Заточка зубил и крейцмейселей. Приемы рубки зубилом. Техника безопасности при рубке.

Резка ножовкой. Область применения. Инструмент. Выбор ножовочного полотна. Приемы резки ножовкой. Техника безопасности при резке. Резка листового металла ножницами.

Опиливание. Область применения. Классификация напильников. Выбор напильников. Приемы опиливания. Техника безопасности при опиливании.

Сверление. Сверла и их заточка. Приспособления для сверления (патроны, переходные втулки). Электродрели. Техника безопасности при сверлении. Рабочие приемы сверления.

Зенкерование. Область применения. Инструмент и оборудование. Техника безопасности. Рабочие приемы зенкерования.

Развертывание. Область применения. Развертки и их виды. Оборудование. Техника безопасности. Рабочие приемы развертывания.

Нарезание резьбы. Типы резьб. Слесарный инструмент для нарезания резьбы. Техника безопасности. Рабочие приемы по нарезанию наружных и внутренних резьб.

Клёпка. Клепка ручная и механизированная. Техника безопасности.

4

Шабрение, притирка и доводка. Заточка и заправка шаберов. Подготовка поверхности. Шабрение плоских и криволинейных поверхностей . Притирка плоских, цилиндрических и конических поверхностей. Доводка поверхностей. Техника безопасности.

Пайка и лужение. Пайка мягкими и твердыми припоями. Область применения. Материалы и инструмент. Лужение. Техника безопасности. Рабочие приемы пайки и лужения.

7.2 Станочные работы

7.2.1 Общие положения

Основные методы обработки металлов резанием, применяемое оборудование и инструменты. Основные движения при резании, Скорость резания, глубина резания, подача. Инструментальные материалы. Основные сведения о допусках, квалитетах точности и шероховатости обработанной поверхности. Общие правила техники безопасности при работе на металлорежущих станках.

7.2.2 Обработка на металлорежущих станках.

Обработка на токарно-винторезных станках. Устройство токарно-винторезного станка и назначение его основных узлов (станина, передняя бабка, задняя бабка, коробка скоростей, коробка подач, суппорт, фартук, система охлаждения). Органы управления. Техническая характеристика станка модели I6K2O. Рабочее место токаря. Приспособления к токарным станкам (патроны, планшайбы, центры, люнеты, хомутики). Типы токарных резцов. Геометрия токарного резца и углы его заточки. Установка и закрепление заготовки и резца. Настройка станка на заданные частоту вращения шпинделя и подачу. Установка резца на требуемую глубину резания.

Обработка наружных цилиндрических и торцевых поверхностей. Обработка отверстий. Обработка конических поверхностей. Нарезание резьб метчиками и плашками. Нарезание резьб резцами. Обработка деталей со сложной установкой. Техника безопасности. Освоение рабочих приемов при изготовлении деталей (шайбы, гайки, болты, винты и др.) и при заточке инструмента (резцов, сверл).

Обработка на фрезерных станках. Устройство и органы управления горизонтально-фрезерного и вертикально-фрезерного станков. Типы фрез. Виды работ, проводимых на фрезерных станках. Устройство и применение делительных головок. Техника безопасности.

Обработка на строгальных и долбежных станках. Устройство и органы управления поперечно-строгального и долбежного станков. Виды работ, проводимых на этих станках. Техника безопасности.

Обработка на сверлильных станках. Устройство и органы управления вертикально-сверлильного станка. Виды работ, проводимых на этом станке. Техника безопасности.

7.3 Сварочные работы

7.3.1. Общие положения.

Виды сварки. Свариваемость стали, чугуна и цветных сплавов. Напряжения, деформации, трещины, поры и другие дефекты при сварке.

5

7.3.2Виды сварных соединений и швов. Подготовка изделий к сварке.

7.3.3Виды ручной сварки плавлением.

Ручная электродуговая сварка. Сущность электродуговой сварки. Рабочее место электросварщика. Техника безопасности при электросварочных работах.

Устройство сварочного трансформатора, генератора, выпрямителя, принцип их работы.

Типы и марки электродов. Выбор электрода и режима сварки.

Освоение рабочих приемов сварки (зажигание и поддержание дуги, наплавка валиков, сварка швов и др.).

Ручная газокислородная сварка. Сущность газокислородной сварки. Рабочее место газосварщика. Устройство, принцип работы и характеристики ацетиленовых генераторов. Правила обслуживания ацетиленовых генераторов.

Устройство и технические характеристик кислородного, ацетиленового и пропанового баллонов.

Устройство и принцип работы баллонных редукторов. Устройство и работа горелок и резаков. Типы горелок и резаков. Способы ведения газовой сварки. Выбор наконечника горелки.

8.Образовательные, научно-исследовательские и научно-производственные технологии, используемые на практике

Предусмотрено широкое использование в учебном процессе активных форм проведения занятий (НИР) в сочетании с внеаудиторной работой для формирования и развития профессиональных навыков, обучающихся в соответствии с требованиями ФГОС ВПО по направлению подготовки бакалавра.

9.Учебно-методическое обеспечение самостоятельной работы студентов на практике

Предусматривается самостоятельная работа студентов по выполнению индивидуального задания и оформлению отчета по практике.

9.1 Индивидуальное задание по сварочной практике.

9.1.1 Расшифровать условное обозначение электрода по данным индивидуального задания

Таблица 1 Варианты условных обозначений электродов

Вариант |

|

|

Условное обозначение |

|

|

|

|

|

|

|

|

Э42А — УОНИ-13/45 — 2 — УД2 |

||

1 |

|

|

|

ГОСТ 9466-75, ГОСТ 9467-75 |

|

|

|

||

|

|

Е 41 2 (5) — Б20 |

||

|

|

|

||

|

|

Э42А — СМ-11 — 3 — УД3 |

||

2 |

|

|

|

ГОСТ 9466-75, ГОСТ 9467-75 |

|

|

|

||

|

|

Е 43 2 (3) — Б16 |

||

|

|

|

|

|

|

|

Э42 — АНО-5 |

— 4 — УД2 |

|

3 |

|

|

|

ГОСТ 9466-75, ГОСТ 9467-75 |

|

|

|

||

|

|

Е 41 3 — РЖ21 |

||

|

|

|

|

|

|

|

Э42 — АНО-6 |

— 5 — УД3 |

|

4 |

|

|

|

ГОСТ 9466-75, ГОСТ 9467-75 |

|

|

|

||

|

|

Е 41 2(3) |

— Р21 |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

Э42 — ОЗС-23 — 2 — УД2 |

|

5 |

|

|

ГОСТ 9466-75, ГОСТ 9467-75 |

|

|||

|

|

Е41 0 — Р23 |

|

|

|

|

|

|

|

Э46 — ОЗС-21 — 3 — УД3 |

|

6 |

|

|

ГОСТ 9466-75, ГОСТ 9467-75 |

|

|||

|

|

Е 43 1 (3) — РБ23 |

|

|

|

|

|

|

|

Э46А — ВН-48 — 4 — УД2 |

|

7 |

|

|

ГОСТ 9466-75, ГОСТ 9467-75 |

|

|||

|

|

Е 43 2 (0) — БЖ26 |

|

|

|

|

|

|

|

Э50А — УОНИ-13/55 — 5 — УД3 |

|

8 |

|

|

ГОСТ 9466-75, ГОСТ 9467-75 |

|

|||

|

|

Е 51 7 — Б20 |

|

|

|

|

|

|

|

Э60 — ВФС-65У - 3 - ЛД2 |

|

9 |

|

|

ГОСТ 9466-75, ГОСТ 9467-75 |

|

|||

|

|

Е-11 ГМ-5 — Б20 |

|

|

|

|

|

|

|

Э50 — ВСУ-4А — 4 — УС3 |

|

10 |

|

|

ГОСТ 9466-75, ГОСТ 10052-75 |

|

|

||

|

|

Е 51 0(3) — ЦЖ23 |

|

|

|

|

|

9.1.2 Разработать режимы сварки

Таблица 2 Варианты заданий для выбора режимов сварки

Вариант |

Толщина свариваемого |

Пространственное положение |

|

металла, мм |

сварочного шва |

||

|

|||

1 |

1,5 |

нижнее |

|

2 |

2 |

вертикальное |

|

3 |

3 |

горизонтальное |

|

4 |

4 |

потолочное |

|

5 |

10 |

нижнее |

|

6 |

3 |

вертикальное |

|

7 |

4 |

горизонтальное |

|

8 |

2 |

потолочное |

|

9 |

6 |

нижнее |

|

10 |

4 |

вертикальное |

|

|

|

|

9.1.3. Привести схему, описать устройство и принцип действия

Таблица 3 Варианты заданий по газосварочному оборудованию

Вариант |

Оборудование |

|

|

1 |

Кислородный и ацетиленовый баллоны |

2 |

Кислородный и ацетиленовый баллонные вентили |

3 |

Одноступенчатый редуктор обратного действия |

4 |

Ацетиленовый генератор АСП-1,25-7 |

5 |

Водяной предохранительный затвор |

6 |

Сухой предохранительный затвор |

|

|

|

7 |

7 |

Сварочные горелки |

8 |

Шланги |

9 |

Ацетиленовые генераторы |

10 |

Предохранительные затворы |

|

|

9.2 Индивидуальное задание по станочной практике.

Варианты для описания процесса изготовления детали на токарном станке

|

50 |

|

1,6•30 |

|

2 фаски |

14 |

18 |

2 |

2 |

5 |

5 |

|

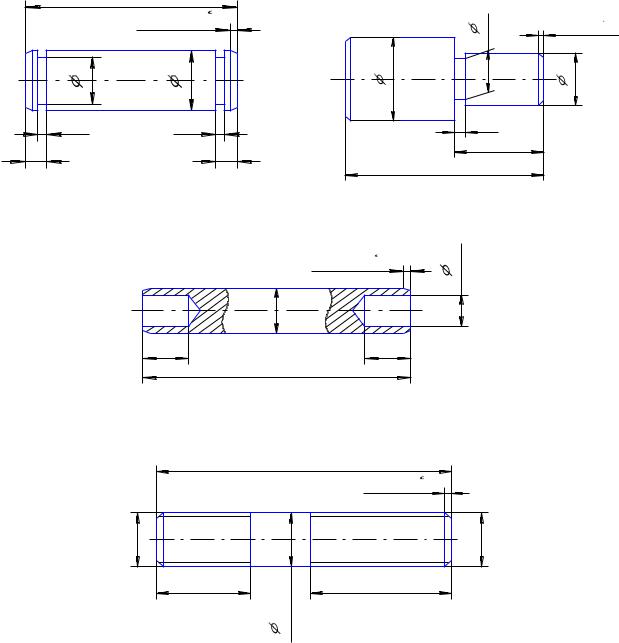

Рисунок 1. Ось |

16 |

1,6•45 |

|

2 фаски |

32 |

20 |

3 |

|

26 |

|

58 |

|

Рисунок 2. Опора |

|

|

|

. |

|

2•20 |

отв |

|

11 |

|

|

2 ф аски |

2 |

|

|

|

|

16 |

|

12 |

12 |

|

|

70 |

|

. |

|

|

Рисунок 3. Штифт |

|

88 |

|

2•45 |

|

2 фаски |

M18 |

M18 |

28 |

42 |

|

-0,12 |

|

17,82 |

|

Рисунок 4. Шпилька |

8

1,4•60 |

-0,12 |

|

|

15,82 |

|

|

|

|

|

2•45 |

|

|

|

|

M16 |

|

|

|

38 |

|

|

60 |

24 |

|

|

|

|

|

|

70 |

|

|

|

|

Рисунок 5. Болт |

10. Формы промежуточной аттестации (по итогам практики)

О результатах практики студенты составляют отчет.

10.1Отчет должен состоять из следующих разделов:

1.Слесарная практика.

2.Сварочная практика.

3.Станочная практика.

10.2Указания по оформлению отчета

1 Отчет выполняется на формате А4, в соответствии со стандартом предприятия ФГБОУ ВПО Пермской ГСХА, 2009

2 Титульный лист оформляется по приведенному образцу.

3 Эскизы и схемы должны быть выполнены только карандашом, аккуратно по линейке, с соблюдением пропорций (и углов инструментов). Ксерокопии не допускаются.

4 Структура отчета должна соответствовать приведенному содержанию отчета.

10.3 Содержание отчета по разделам практик

10.3.1Слесарная практика

Вотчете по слесарной практике должны быть раскрыты следующие вопросы:

1 Перечень и краткая характеристика основных слесарных операций (разметка, рубка, резка, опиливание, сверление, нарезание резьбы) с указанием применяемых инструментов.

2 Характеристика основных слесарных инструментов.

2.1Зубило (привести эскиз, углы заточки для рубки разных металлов, марки стали, твердость).

2.2Напильники (перечислить виды напильников, дать эскиз напильника, марки

стали).

9

2.3 Метчики и плашки (описать конструкцию метчика и круглой плашки, дать эскиз, материал).

10.3.2 Сварочная практика

Вотчете по сварочной практике должны быть раскрыты следующие вопросы: 1 Источники сварочного тока.

(Привести принципиальную схему сварочного трансформатора и выпрямителя, описать их устройство и принцип работы.)

2 Условное обозначение электродов.

(Расшифровать условное обозначение электрода по данным индивидуального задания)

3Типы сварных соединений и швов.

(Дать эскизы сварных соединений и швов.)

4Выбор режимов сварки.

(По данным индивидуального задания разработать режимы сварки для конкретных условий: толщина свариваемых деталей, вид сварного шва)

5 Оборудование для газовой сварки.

(Перечислить оборудование для газовой сварки, описать их назначение и виды. По данным индивидуального задания на один вид оборудования привести схему, описать устройство и принцип действия)

10.3.3 Станочная практика

Вотчете по станочной практике должны быть раскрыты следующие вопросы: 1 Назначение узлов токарно-винторезного станка.

(Дать схему токарно-винторезного станка 16К20 и перечислить основные узлы станка с их назначением.)

2 Описание процесса изготовления детали на токарном станке.

(Привести эскиз детали, выданный мастером. Применительно к этой детали перечислить необходимые виды токарных работ и используемые при этом виды резцов или др. инструментов.)

3 Назначение узлов вертикально-сверлильного станка.

(Дать схему вертикально-сверлильного станка и перечислить основные узлы станка с их назначением.)

4 Конструкция спирального сверла.

(Привести эскиз спирального сверла и описать назначение его элементов.)

(Приводятся контрольные вопросы и задания для проведения текущей аттестации по разделам (этапам) практики, осваиваемым студентом самостоятельно).

11. Учебно-методическое и информационное обеспечение практики

а) основная литература

1.Единый тарифно-квалификационный справочник работ и профессий рабочих. Вып. 2: Часть 2: Механическая обработка металлов и других материалов, металлопокрытия и окраска, эмалирование, слесарные и слесарно-сварочные работы.-2002.-320с.

2.Малышев Б.Д. Ручная дуговая сварка: Учебник/ Б.Д.Малышев, В.И. Мельник, И.Г. Гетия.- М.: Стройиздат,1990.- 319с.: ил..- (Учебники для ПТУ)

10