Отримані діаметри округлити до найближчого більшого чи меншого роз

міру з нормального ряду розмірів барабанів: 160; 200; 250; 315; 400; 500; 630;

800; 1000; 1250; 1400; 1600; 2000; 2500 мм.

Таблиця 1.11

Визначення коефіцієнта кпр і рекомендована кількість прокладок в стрічці і

|

Ширина стрічки, мм |

300 |

400 |

500 |

650... ...800 |

1000 |

1200 |

1400 |

1600 |

2000 |

|

кпр |

0,95... ...0,88 |

0,95... ...0,85 |

0,9... 0,8 |

0,88... ...0,78 |

0,85... ...0,78 |

0,82... 0,76 |

0,8... ...0,74 | ||

|

Кількість прокладок |

3...5 |

3...6 |

4...8 |

5...9 |

6...10 |

7...10 |

10...12 | ||

Таблиця 1.12

Тканини, що застосовуються для виготовлення конвеєрних стрічок

|

Міцність тканини по основі на одиницю її ширини, Н/м Sp |

Тканини |

ка, м/шт | ||||

|

з основою і утком з полі- ефірних і бавовняних ниток |

з основою і утком з полі- амідних ниток |

з основою із поліефірних, а утком з по- ліамідних ниток | ||||

|

65000 100000

150000

200000 |

БКНЛ-65 БКНЛ-100

БКНЛ-150

- |

- ТА-100 ТК-100 ТА-150 ТК-150 ТК-200-2 |

- - - - - ТЛК-200 |

125...140 141...160

161...170

171-180 | ||

|

Примітка: Менші значення ка приймають для стрічок меншої ширини загального діапазона (наприклад, для прокладок з міцністю 65000 Н/м ка = 125, для В = = 400 мм і ка = 140, для В = 2000 мм). | ||||||

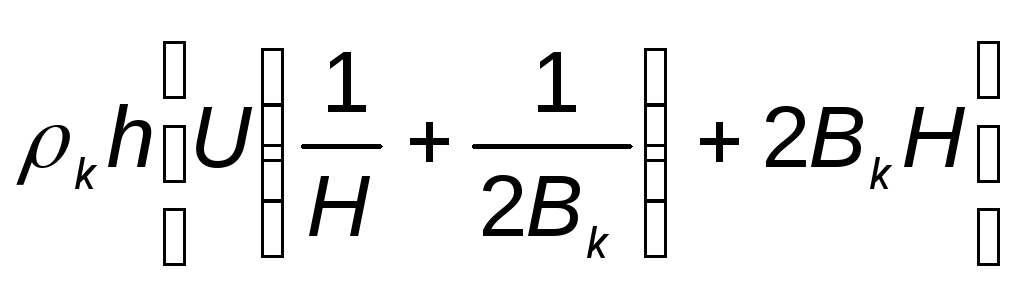

13. Визначити довжину барабанів, мм :

Lб = В + 100.

14. Перевірити вибраний діаметр приводного барабану по діючому тиску стрічки на його поверхню:

pл

=

![]() ,

,

де [pл] - допустимий тиск на поверхню барабану ( [pл] = 0,2...0,3 МПа); - кут охоплення стрічкою барабану, град; е - тяговий фактор (таблиця 1.10).

15. Результати розрахунків звести у таблицю:

|

№ п/п |

Параметри конвейєра |

Одиниця виміру |

Значення |

|

1 2 3 4 5

6 |

Ширина стрічки розрахункова Стандартна ширина стрічки Кількість прокладок у стрічці Потужність приводу конвейєра Розміри приводного барабану: довжина/діаметр Діаметр натяжного барабану |

м м шт кВт

мм мм |

|

ВПРАВА 2.

Питання для ознайомлення і вивчення:

1. Основні типи пластинчастих конвейєрів, їх переваги і недоліки

2. Загальна будова пластинчастих конвейєрів і область їх використання

3. Елементи конвейєрів : тяговий елемент, настил, привод, натяжний пристрій

4. Гнучкі пластинчасті конвейєри з просторовою трасою. Загальна будова і характерні параметри

5. Ескалатори. Область застосування і елементи загальної будови

РОЗРАХУНОК ОСНОВНИХ ПАРАМЕТРІВ

ПЛАСТИНЧАСТОГО КОНВЕЙЄРА

Вихідні дані приведені в таблиці 2.1.

Розрахунок виконується в такій послідовності:

1. Визначити продуктивність конвейєра (рисунок 2), т/год :

П

=

![]() ,

,

де

Вб

- ширина настилу з бортами, м;

![]() - швидкість транспортування, м/с;

- щільність матеріалу, т/м3;

h

- висота бортів, м; С2

- коефіцієнт, що враховує зменшення

площі перерізу вантажу на похилому

конвейєрі (С2

= 1 - при куті нахилу до 100);

1

=

0,4

- кут при основі перерізу вантажу (

- кут природнього укосу вантажу);

- коефіцієнт наповнення настилу по

висоті бортів (

= 0,65...0,8).

- швидкість транспортування, м/с;

- щільність матеріалу, т/м3;

h

- висота бортів, м; С2

- коефіцієнт, що враховує зменшення

площі перерізу вантажу на похилому

конвейєрі (С2

= 1 - при куті нахилу до 100);

1

=

0,4

- кут при основі перерізу вантажу (

- кут природнього укосу вантажу);

- коефіцієнт наповнення настилу по

висоті бортів (

= 0,65...0,8).

2. Розрахувати лінійну силу тяжіння настилу з ланцюгами, Н/м :

qo 600 Bб + А,

де А - коефіцієнт, що приймається по таблиці 2.2.

3. Обчислити лінійну силу тяжіння вантажу. Н/м :

qвн

=

![]() .

.

Таблиця 2.2

Орієнтовні значення коефіцієнта А

|

Тип настила |

Ширина настила, м | ||

|

0,4...0,5 |

0,65...0,8 |

більше 0,8 | |

|

Легкий Середній Важкий |

400 600 800 |

500 700 1100 |

700 1000 1500 |

|

Примітка: при щільності 1 т/м3 - легкий настил; 2 т/м3 - важкий настил | |||

4. Визначити загальний опір руху ходової частини, кН :

W =

![]() ],

],

де Smin - мінімальний натяг ходової частини (приймають не менше 5% від допустимого натягу ланцюга), як правило Smin = 1 3 кН; L - довжина конвейєра, м; 0 - коефіцієнт опору руху настилу на прямолінійних ділянках (таблиця 2.3).

Таблиця 2.3

Орієнтовні значення коефіцієнта 0 для пластинчастих коткових ланцюгів

|

Умови роботи конвейєра |

Котки на підшипниках | |

|

ковзання |

кочення | |

|

Гарні Середні Важкі |

0,06 - 0,08 0,08 - 0,1 0,1 - 0,13 |

0,02 0,03 0,045 |

5. Визначити необхідну потужність електродвигуна приводу, кВт :

Nк

![]() ,

,

де 0 - загальний ККД механізмів приводу (0 = 0,75...0,8).

6. Розрахувати зусилля діюче на один ланцюг, кН:

Sл = W / Cн,

де Сн - коефіцієнт нерівномірності розподілу навантаження між тяговими ланцюгами (при одному ланцюзі Сн = 1; при двох - Сн = 1,6...1,8).

7. Обчислити необхідне розривне навантаження ланцюга, кН:

Sp Sл nз,

де nз - запас міцності ланцюга (nз = 6...7 - для горизонтальних конвейєрів; nз=8...10 - для конвейєрів, які мають похилі ділянки траси; nз = 10...13 - для ланцюгів, які працюють на підвісних конвейєрах).

8. По таблиці 2.4 вибрати тягові ланцюги конвейєра і виписати їх характеристики (з конкретизацією кроку, типу і виконання).

Таблиця 2.4

Основні параметри пластинчастих ланцюгів

|

Номер ланцюга |

Розривне на- вантаження, кН |

Крок ланцюга, мм |

Діаметри валика/втулки/ ролика/котка, мм |

Маса 1 м ланцюга типу ІІІ з кроком 200 мм |

|

М 20 М 28 М 40 М 56 М 80 М 112 М 160 М 224 М 315 М 450 М 630 М 900 М 1250 М 1800 |

20 28 40 56 80 112 160 224 315 450 630 900 1250 1800 |

40 – 160 50 – 200 63 – 250 63 – 250 80 – 315 80 – 400 100 – 500 125 – 630 160 – 630 200 – 800 250 – 1000 250 – 1000 315 – 1000 400 – 1000 |

6 / 9 / 12,5 / 25 7 / 10 / 15 / 30 8,5 / 12,5 / 18 / 36 10 / 15 / 21 / 42 12 / 18 / 25 / 50 15 / 21 / 30 / 60 18 / 25 / 36 / 70 21 / 30 / 42 / 85 25 / 36 / 50 / 100 30 / 42 / 60 / 120 36 / 50 / 70 / 140 44 / 60 / 85 / 170 50 / 71 / 100 / 200 60 / 85 / 118 / 236 |

- 1,4 2,05 3,15 4,96 7,24 10,48 16,6 23,78 37,15 - - - - |

|

Примітка: 1. Нормальний ряд кроків ланцюга - 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000 мм. 2. Типи ланцюгів: І - втулочні; ІІ - роликові; ІІІ - коткові гладкі; ІV - коткові з ребордами. | ||||

ВПРАВА 3.

Питання для ознайомлення і вивчення:

1. Основні типи і області застосування скребкових конвейєрів

2. Загальна будова і основні параметри конвейєрів з суцільними високими скребачками

3. Загальна будова, параметри і елементи трубчастих скребкових конвейєрів

4. Конвейєри з суцільними низькими скребачками, їх будова і характерні параметри

5. Загальні відомості про конвейєри з контурними скребачками

6. Скребково-ковшові конвейєри; будова і області застосування

7. Складові елементи ковшових конвейєрів; переваги і недоліки їх застосування

8. Колискові конвейєри (тяговий елемент, несучі елементи, завантажувальні і розвантажувальні пристрої)

ЗАГАЛЬНИЙ РОЗРАХУНОК СКРЕБКОВОГО КОНВЕЙЄРА

Вихідні дані приведені в таблиці 3.1.

Розрахунок слід виконувати в такій послідовності:

1. Визначити робочу висоту жолоба конвейєра (рисунок 3) (висота шару вантажу), м :

hж

=

![]() ,

,

де П - продуктивність конвейєра, т/год; кж - коефіцієнт співвідношення ширини (Вж) і висоти (hж) жолоба ( кж = 2 4); v - швидкість руху скребачки, м/с; - щільність матеріалу, т/м3; - коефіцієнт заповнення жолоба (для легкосипучих вантажів = 0,5...0,6; для поганосипучих, кускових вантажів = 0,7...0,8); С3 - коефіцієнт, що залежить від кута нахилу конвейєра (таблиця 3.2).

Таблиця 3.2

Значення коефіцієнта С3

|

Кут нахилу конвейєра, град |

0 |

10 |

20 |

30 |

35 |

40 | |

|

С3 для вантажу |

легкосипучого поганосипучого, кускового |

1 |

0,85 |

0,65 |

0,5 |

- |

- |

|

1 |

1 |

1 |

0,75 |

0,6 |

0,5 | ||

Конструктивну висоту скребачки (hc) приймаємо на 25 30 мм більшою за висоту жолоба (hж) у відповідності з рекомендуємим рядом: 100; 125; 160; 200; 250; 320; 400 мм.

Остаточно висоту жолоба (hж) встановлюємо по прийнятому з нормального ряду значенню hс, тобто:

hж = hс - (2530), мм

2. Обчислити ширину жолоба, м :

Вж = кж hж.

Конструктивну ширину скребачки (Вс) вибираємо по розрахунковій ширині жолоба (Вж) з врахуванням необхідного зазору (від 10 до 30 мм) між ними і уточнюємо з існуючим нормальним рядом: 200; 250; 320; 400; 500; 650; 800; 1000; 1200 мм.

Остаточно ширину жолоба (Вж) встановлюємо по прийнятому з нормального ряду значенню Вс, тобто:

Вж = Вс + (1030), мм

3. Отримані ширину жолоба (Вж) і крок розташування скребачок (ас) перевірити за гранулометричним складом вантажу, виходячи з найбільш типового розміру кускуватості:

Вж Хс а; ас 1,5 а,

де а - максимальний розмір кусків, м; Хс - коефіцієнт, що залежить від типу вантажу (для дволанцюгових конвейєрів при сортованому Хс = 34 і рядовому Хс = 22,5 вантажах; для одноланцюгових конвейєрів відповідно Хс = 57 і Хс = 33,5).

В разі невиконання останніх умов слід змінити геометричні параметри жолоба і скребачки, використовуючи значення з нормальних рядів п. 1 і 2.

Крок скребачок рекомендується приймати у межах, м :

ас = ( 2 4 ) hc.

4. Прийняті геометричні параметри жолоба і скребачки звести у таблиці 3.3:

Таблиця 3.3

|

Довжина конвейєра, м |

Кут нахилу, град |

Висота жолоба, м |

Ширина жолоба, м |

Висота скребачки, м |

Ширина скребачки, м |

|

|

|

|

|

|

|

5. Уточнити продуктивність конвейєра (за даними з таблиці 3.3), т/год:

П

=

![]() .

.

6. Обчислити необхідний попередній натяг тягового елемента, Н :

So

![]() ,

,

де qв - лінійна сила тяжіння вантажу, Н/м; h - висота прикладення сили опору руху вантажу (h = hс - для кускових матеріалів; h = 0,8 hc - для сипучих вантажів), м; - кут відхилення ланки ланцюга ( 230); t - крок ланки ланцюга (рекомендуємі кроки пластинчастих коткових ланцюгів, які являються тяговим елементом конвейєра: 160; 200; 250; 315; 400 мм), м; в - коефіцієнт опору руху вантажу (таблиця 3.4).

Таблиця 3.4

Значення коефіцієнта в

|

Вантаж |

Р |

А |

Гс |

Г |

Гр |

К |

Кр |

Т |

П |

Ц |

Щ |

Аз |

З |

|

в |

1,2 |

0,58 |

0,78 |

0,75 |

0,8 |

1 |

0,7 |

0,7 |

0,8 |

0,6 |

0,74 |

0,75 |

0,84 |

qв

=![]() .

.

7. Обчислити лінійну силу тяжіння ходової частини конвейєра (ланцюгів і скребків), Н/м:

q0 кс Вс,

де кс - емпіричний коефіцієнт (для одноланцюгових конвейєрів кс = 9001200; для дволанцюгових - кс = 15002500); Вс - ширина скребачки (таблиця 3.3), м.

8. Визначити загальний опір руху тягового елемента, Н ;

W =

![]() ,

,

де 0 - коефіцієнт опору руху ходової частини (таблиця 2.3); Lx - горизонтальна проекція довжини конвейєра, м; Н - довжина вертикальної проекції конвейєра, м.

9. Визначити потрібну потужність електродвигуна привода, кВт:

N

![]() ,

,

де 0 - загальний ККД механізмів приводу (0 = 0,750,8).

10. Визначити розрахункове зусилля діюче на один ланцюг (п.6, вправа 2).

11. Обчислити необхідне розривне навантаження ланцюга (п.7, вправа 2).

12. По таблиці 2.4 підібрати тягові ланцюги конвейєра III чи ІV типів і виписати їх характеристики.

ВПРАВА 4.

Питання для ознайомлення і вивчення:

1. Види і області застосування гвинтових конвейєрів

2. Горизонтальні гвинтові конвейєри. Гвинти конвейєрів, особливості їх конструкції

3. Вертикальні конвейєри. Визначення критичної частоти обертання гвинта

4. Транспортуючі труби. Особливості їх конструкції і визначення кінематичних характеристик

РОЗРАХУНОК ГВИНТОВОГО КОНВЕЙЄРА

Вихідні дані для розрахунку наведені у таблиці 4.1.

Розрахунок виконується в такій послідовності:

1. Визначити необхідний діаметр гвинта (рисунок 4), м:

d

=

![]() ,

,

де П - продуктивність конвейєра, т/год; t = (0,81)d - крок гвинта (менші значення приймаються для важких вантажів, і навпаки, м; - коефіцієнт заповнення (таблиця 4.2); с - коефіцієнт, що залежить від кута нахилу конвейєра (таблиця 4.3); - щільність вантажу, т/м3; n - частота обертання гвинта, об/хв:

n

![]() ,

,

де А - координуючий коефіцієнт (таблиця 4.2).

2. Розрахований діаметр гвинта повинен задовольняти умові:

d (1012) a; d (46) amax,

де а - розмір кусків сортованого вантажу, м; аmax - розмір найбільших кусків в рядовому матеріалі.

Значення d, з врахуванням останньої умови, округлити до найближчого діаметру з ряду: 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8 м.

При необхідності слід уточнити частоту обертання гвинта - n; крок гвинта -t.

Таблиця 4.2

Значення розрахункових коефіцієнтів , А,

|

Типові вантажі |

Коефіцієнти | ||

|

|

А |

| |

|

Легкі та малоабразивні (крейда; вугільний пил; торф; азбест; сода) Важкі та малоабразивні (вугілля, суха глина і т.п.) Важкі та абразивні (цемент; зола; пісок; глина волога; здрібнена руда; шлак) |

0,32 0,25

0,125 |

50 45

30 |

1,6 2,5

4,0 |

Таблиця 4.3

Рекомендуємі значення коефіцієнта с

|

Кут нахилу конвейєра, град |

0 |

5 |

10 |

15 |

20 |

|

Коефіцієнт с |

1 |

0,9 |

0,8 |

0,7 |

0,6 |

3. Обчислити швидкість транспортування матеріалу, м/с:

![]() .

.

4. Визначити потужність на валу гвинта, кВт:

Nгв

=

![]() ,

,

де Н - висота транспортування, м; L - довжина конвейєра, м; - загальний коефіцієнт опору переміщення вантажу (таблиця 4.2).

5. Встановити потужність привода конвейєра, кВт:

Nк Nгв / о,

де 0 - ККД приводу, 0 = 0,8....0,9.

6. Визначити крутний момент на валу двигуна, кНм :

М =

![]() .

.

7. Розрахувати найбільшу діючу на гвинт поздовжню силу, кН:

Р

=![]() ,

,

де r - радіус, на якому діє сила Р (приймають r = (0,70,8)d/2 ); - кут нахилу гвинтової лінії на радіусі r (орієнтовно = аrctg t/(2d)); - кут тертя вантажу по поверхні гвинта (tg = в; в - коефіцієнт тертя вантажу по поверхні гвинта, див. таблицю 3.4).

ВПРАВА 5.

Питання для ознайомлення і вивчення:

1. Основні типи і області застосування елеваторів

2. Загальна будова і різновидності ковшових елеваторів

3. Способи і умови наповнення та розвантаження ковшів

4. Елементи ковшових елеваторів (ковші, тяговий елемент, натяжний пристрій, кожух, запобіжні пристрої

5. Загальні відомості про поличні і колискові елеватори

РОЗРАХУНОК КОВШОВОГО ЕЛЕВАТОРА

Вихідні дані для розрахунку наведені в таблиці 5.1.

Розрахунок виконується в такій послідовності:

1. В залежності від властивостей транспортуємого вантажу вибрати з таблиці 5.2 тип елеватора, тип ковшів, коефіцієнт їх заповнення, швидкість руху стрічки (рисунок 5).

2. Визначити лінійний об’єм ковшів, л/м:

![]() ,

,

де U - геометрично корисний об’єм ковша, л; tk - крок ковшів, м; П - продуктивність елеватора, т/год; - щільність транспортуючого матеріалу, т/м3; - середній коефіцієнт наповнення ковшів; v - швидкість стрічки, м/с.

Вибрати тип ковша з таблиці 5.3, виписавши його основні параметри; встановити ширину стрічки.

3. Уточнити коефіцієнт наповнення ковшів у при прийнятих параметрах ковшів (таблиця 5.3), швидкості стрічки (таблиця 5.2) і заданій продуктивності:

у

=

![]() ,

,

З метою додержання елеватором П уточнений коефіцієнт у повинен мати значення, яке б задовольняло умові у . В разі її невиконання слід відкорегувати швидкість транспортування (у рекомендованих межах), або змінити (збільшити по таблиці 5.3) лінійний об’єм ковшів.

4. Прийняти, на основі вибраної ширини стрічки (таблиця 5.3), з рекомендованого діапазону (таблиця 1.11) більшу кількість прокладок і в тяговому елементі елеватора.

5. Обчислити радіус приводного барабану, мм:

R = (6375) i,

Отриманий результат округлити до найближчого розміру із ряду: 125; 160; 200; 250; 315; 400; 500 мм.

6. Знайти частоту обертання барабану (1/хв), при швидкості стрічки :

n = 30 v / R.

Таблиця 5.2

Рекомендації по вибору ковшового елеватора

|

Приклади харак- терних вантажів |

Тип елеватора |

Тип ковшів |

Коефіцієнт напов- нення ковшів |

Швидкість стрічки, м/с |

|

Цемент, торф, глина, мілке вугілля

Земля, пісок, зола Крейда, хімікати Гравій, руда, шлаки

Щебінь, каміння |

Швидкохідний з відцентровим розвантаженням теж саме теж саме Тихохідний з гравітаційним розвантаженням теж саме |

Г Г М

З К К |

0,8 0,8 0,6

0,8 0,8 0,7 |

1,25...2,0 1,0...2,0 1,0...2,0

0,4...0,8 0,4...0,63 |

|

Примітка. Типи ковшів: Г - глибокий; М – мілкий; К - гострокутний з бортовими напрямними; З - дно скруглене з бортовими напрямними | ||||

7. Визначити полюсну відстань, м:

l

=

![]() ,

,

де g - прискорення вільного падіння, м/с2.

Порівняти останню з радіусом приводного барабану і вказати спосіб (характер) розвантаження ковшів елеватора. При неспівпаданні способу розвантаження з рекомендованим (таблиця 5.2) слід змінити діаметр і частоту обертання приводного барабану.

8. Визначити лінійні навантаження, Н/м:

- маси тягового елемента

qo = (mc + mk tk) g,

де mc - лінійна маса стрічки, кг/м; mk - маса ковша, кг; tk - крок ковшів, м.

При орієнтовних розрахунках:

mc

=

![]() ,

,

mC-300 = 0,60,7 кг/м - лінійна маса умовної стрічки з 1-єю прокладкою шириною 0,3 м; В - ширина стрічки, м; і - кількість прокладок;

Таблиця 5.3

Параметри ковшів елеваторів

|

Ширина ковша Вк, мм |

Ширина стрічки В, мм |

Крок ковшів tk , мм |

Г |

М |

К |

З | |||||

|

І ряд |

ІІ ряд |

U, л |

U/tk, л/м |

U, л |

U/tk, л/м |

U, л |

U/tk, л/м |

U, л |

U/tk, л/м | ||

|

160 100 200 250 320 400 125 160 200 250 500 650 320 400 500 650 800 1000 |

200 125 250 300 370 450 160 200 250 300 550 700 370 450 550 700 - - |

- - - 315 400 500 150 - - 315 600 - 400 500 600 - - - |

160 200 200 200 250 320 320 320 400 400 400 500 500 500 630 630 630 630 |

- 0,2 - - - - 0,4 0,6 1,3 2,0 - - 4,0 6,3 12,0 16,8 - - |

- 1,0 - - - - 1,3 2,0 3,24 5,0 - - 8,0 12,6 19,0 26,6 - - |

- 0,1 - - - - 0,2 0,35 0,75 1,4 - - 2,7 4,2 6,8 11,5 - - |

- 0,5 - - - - 0,66 1,17 1,87 3,5 - - 5,4 8,4 10,8 18,2 - - |

0,65 - 1,3 2,0 4,0 7,8 - - - - - - - - - - - - |

4,06 - 6,5 10,0 16,024,4 - - - - - - - - - - - - |

- - - - 6,4 14,0 - - - - 28,0 60,0 - - - - 118 148 |

- - - - 25,6 43,7 - - - - 70,0 120 - - - - 187 235 |

mk

=

,

,

U - об’єм ковша, м3; Вk - ширина ковша, м; h - товщина стінок ковша (h =0,003....0,006 м); Н - висота ковша (для глибоких та мілких ковшів Н = (2,5...3,0)-1tk; для інших типів - Н tk); k - щільність матеріалу ковша, кг/м3 (для сталі - k = 7800 кг/м3);

- транспортуємого матеріалу

qв

=

![]() ,

,

- на завантаженій гілці

q = qo + qв.

9. Визначити мінімальний натяг (точка І на рисунку 5, б) стрічки елеватора S0, H, враховуючи, що для забезпечення запасу по зчепленню приймають S0 500 H

S0

![]() ,

,

де Не - висота підйому вантажу, м; Wоп - опір наповненню ковшів вантажем, Н; е - тяговий фактор (таблиці 1.9, 1.10); - узагальнений коефіцієнт опору на барабані (при куті обхвату 900 - = 1,021,03; при куті обхвату 1800 - = 1,031,07);

Wоп = кчер qв,

(кчер - коефіцієнт черпання, Н м/Н; по рекомендації Ганфштенгеля кчер = 1,252,5 - для порошковидних і дрібнокускових вантажів; кчер = 24 - для середньокускових вантажів)

10. Обчислити натяг стрічки в набігаючій Sнб (точка 3 на рисунку 5, б) і збігаючій Sзб (точка 4) гілках, Н:

Sнб = So + Wоп +q He,

Sзб = So + q He.

11. Визначити міцність тканини прокладок Sр (Н/м ширини стрічки) і вибрати матеріал тягового каркасу стрічки (таблиця 1.12):

Sp

![]() ,

,

де k - коефіцієнт запасу міцності стрічки (для ковшових елеваторів k = 10); В - ширина стрічки, м; і - кількість прокладок.

12. Розрахувати колове зусилля на приводному барабані з врахуванням втрат на ньому, Н:

W = (Sнб - Sзб) .

13. Визначити необхідну потужність двигуна елеватора, кВт:

N =

![]() ,

,

де kзап - коефіцієнт запасу (kзап = 1,231,25); - ККД приводного механізму ( =

= 0,850,88).

ВПРАВА 6.

Питання для ознайомлення і вивчення:

1. Основні типи і загальні риси підвісних вантажонесучих конвейєрів

2. Загальна будова і складові елементи підвісних вантажонесучих конвейєрів (тяговий елемент; каретки; поворотні пристрої; підвісний шлях; підвіски; система автоматизованого адресування підвісок з вантажем)

3. Підвісні штовхаючі конвейєри. Загальна будова і елементи обладнання (штовхачі; автостопи; візки; ходовий шлях; передавальні пристрої; опускні і висувні секції)

4. Підвісні несучо-штовхаючі конвейєри. Принципи дії і область застосування

5. Загальні відомості про підвісні вантажоведучі конвейєри

6. Візкові вантажонесучі конвейєри. Основні типи і області застосування

7. Загальні відомості про вантажоведучі штангові і крокуючі конвейєри

РОЗРАХУНОК ПАРАМЕТРІВ ПІДВІСНОГО КОНВЕЙЄРА

Розрахувати підвісний вантажонесучий конвейєр, який застосовується для транспортування в лотках будівельних матеріалів, відповідно до схеми приведеній на рисунку 6.1.

Вихідні дані наведені у таблиці 6.1.

Розрахунок виконується в такій послідовності:

1. Обчислити крок підвісок на конвейєрі

ап cosmax A + ,

де ап - крок підвісок, м; max - найбільший кут нахилу траси конвейєра на вертикальному перегині (відповідно до схеми конвейєра - max = 350); А - геометричний параметр (довжина) лотка, м; - мінімальна відстань між підвісками з вантажем ( = 0,150,2 м).

2. Попередньо з таблиці 2.4 прийняти крок тягового ланцюга. Відповідно до п.1 визначити величину ап, кратну подвоєному кроку ланцюга.

3. Графічно у масштабі (рисунок 6.2) перевірити прийнятий крок підвісок по забезпеченню вільного проходу вантажу горизонтальних поворотів найменшого радіуса (діаметри ділильних кіл do пропонуються в таблиці 6.2).

У разі неприйнятності розрахункового кроку ап встановити останній (збільшити) з виконанням умови п. 2.

4. Визначити кількість лотків на конвейєрі:

z

=

![]() ,

,

де Lв , Lx - горизонтальні проекції відповідно завантаженої і холостої гілок конвейєра, м.

Згідно до схеми траси конвейєра (рисунок 6.1):

Lв = l6 + l8 + l9 + l10 + l12 + l13 + l14 + l16 = 309 м;

Lx = l17 + l1 + l3 + l5 = 42 м.

Отриману величину z округлити до меншого цілого значення.

5. Обчислити продуктивність конвейєра, т/год:

П =

![]() ,

,

де V - об’єм лотка конвейєра, м3; - щільність матеріалу, т/м3; - швидкість транспортування, м/с; - коефіцієнт наповнення лотка ( = 0,71,0).

6. Визначити лінійні навантаження:

- на зворотній (холостій) гілці, Н/м

qo

=

![]() ,

,

де mn - маса підвіски, кг; mk - маса каретки, кг; мл - лінійна маса ланцюга, кг/м (таблиця 2.4); g - прискорення вільного падіння, м/с.

Прийняти: mk = 5,57,5 кг; mn = л Sл hл (л = 7,8 т/м3 - щільність металу, з якого виготовлений лоток; Sл = 2С(А+В)+ВА; hл = 0,004 м - товщина стінок лотка), кг;

- на завантаженій гілці, Н/м:

q

= q0

+

![]() .

.

7. Розрахувати тягове зусилля на зірочці, Н:

W = Sokm + wo (qLв +qoLx) (1 + Бkm) + qH,

де So - початковий натяг ланцюга (для підвісних конвейєрів So 5001000 Н); km - сумарний коефіцієнт місцевих опорів руху кареток; Б - коефіцієнт, що залежить від кількості поворотів і перегинів, та їх розташування на трасі, Б = 0,30,5 (менша величина для конвейєрів, що мають більше п’яти поворотів і перегинів); Н - найбільша висота підйома вантажу на трасі конвейєра, м; wo - коефіцієнт опору на прямолінійній ділянці (таблиця 6.3).

Сумарний коефіцієнт місцевих опорів руху кареток:

km = x y z,

де , - коефіцієнти опорів відповідно на вертикальному перегині, горизонтальному повороті на зірочці або блоці і на роликовій батареї (таблиця 6.4); x, y, z - кількість вертикальних перегинів, горизонтальних поворотів на зірочці або блоці і на роликових батареях.

Відповідно до схеми траси конвейєра: х = 6; y1 = 4 (при куті повороту 900), у2 = 1 (при куті повороту 1800); z = 0:

km = x 1y1 2y2,

8. Визначити потужність електродвигуна приводу, кВт:

N

=

![]() ,

,

де = 0,8 - ККД приводу.

9. Обчислити масу натяжного вантажу, кг:

mн

=

![]() ,

,

де Рн - натяжне зусилля, Н; н - ККД поліспасту і напрямних блоків (при відсутності поліспасту н = 0,95);

Рн = S1 + S2 + T,

(S1; S2 - натяг набігаючої і збігаючої, на зворотній пристрій (зірочку), гілок ланцюга; Т - зусилля переміщення натяжного візка, Т =150300 Н)

S1 = S0 + w0q0l1,

S2 = 2 S1,

де l1 - довжина ділянки траси, м.

10. Обчислити необхідне розривне навантаження ланцюга:

Sp W nз,

де пз - запас міцності ланцюга (для підвісних конвейєрів пз = 1013).

Таблиця 6.3

Коефіцієнти wo опору руху кареток з шарикопідшипниками на

прямолінійних ділянках траси підвісних конвейєрів з розбірними

ланцюгами і ходовим шляхом з двотаврової балки

|

Умови роботи конвейєра |

Маса вантажу підвішеного на каретці, кг | ||

|

до 50 |

100 |

200 та більше | |

|

Гарні Середні Важкі |

0,02 0,027 0,032 |

0,014 0,02 0,025 |

0,012 0,016 0,02 |

|

|

робота при температурі до мінус 200С (взимку) | ||

|

Середні Важкі |

0,038 0,045 |

0,038 0,045 |

0,038 0,045 |

Таблиця 6.4

Коефіцієнти опору руху кареток на поворотних пристроях і

вертикальних перегинах підвісних конвейєрів

|

Умови роботи конвейєра |

|

|

| ||||||

|

при кутах повороту, град | |||||||||

|

90 |

180 |

до 30 |

45 |

60 |

90 |

180 |

до 35 |

45 | |

|

Гарні Середні Важкі |

1,02 1,025 1,035 |

1,03 1,035 1,05 |

1,02 1,025 1,03 |

1,025 1,03 1,04 |

1,03 1,04 1,045 |

1,04 1,05 1,06 |

1,07 1,09 1,1 |

1,01 1,02 1,025 |

1,025 1,03 1,035 |

|

|

робота при температурі до мінус 200С (взимку) | ||||||||

|

Середні Важкі |

1,04 1,055 |

1,05 1,065 |

1,035 1,04 |

1,04 1,05 |

1,045 1,055 |

1,065 1,07 |

1,1 1,15 |

1,035 1,04 |

1,045 1,05 |

11. З таблиці 2.4 вибрати тяговий ланцюг конвейєра і виписати його характеристики ( з конкретизацією кроку, типу і виконання).

ВПРАВА 7.

Питання для ознайомлення і вивчення:

1. Основні типи і області застосування конвейєрів, що коливаються; їх переваги і вади

2. Динамічні режими роботи (характеристика коефіцієнта режиму роботи) конвейєра, що коливається

3. Інерційні конвейєри. Загальна будова і принципи дії

4. Вібраційні конвейєри. Основні типи

5. Вплив властивостей транспортуючого матеріалу на ефективність роботи вібраційних конвейєрів

6. Горизонтальні і похилі вібраційні конвейєри. Їх характеристики і загальна будова

7. Елементи конвейєрів (вантажонесучий елемент; основні типи віброзбудників; пружні зв'язки)

8. Загальні відомості і особливості конструкції вертикальних вібраційних конвейєрів

ЗАГАЛЬНИЙ РОЗРАХУНОК ВІБРАЦІЙНОГО КОНВЕЙЄРА

Вихідні дані приведені у таблиці 7.1.

Розрахунок виконується в такій послідовності:

1. По необхідній продуктивності конвейєра (рисунок 7) П і характеру транспортуємого вантажу визначити тип вібраційного приводу і коефіцієнт режиму роботи Г (таблиця 7.2).

Таблиця 7.2

Рекомендовані значення коефіцієнта режиму роботи Г віброконвейєрів

|

Конструкція конвейєрів |

Тип вібраційного приводу |

Коефіцієнт Г для транс- портування вантажів | |||

|

пиловидні, порошкоподібні |

кускові | ||||

|

Однотрубні (одножолобні) при П 50 т/год Однотрубні (одножолобні) при П > 50 т/год Двотрубні, або однотрубні при П 50 т/год та L 30 м Двотрубні, або однотрубні при П 50 т/год та L 30 м |

Відцентровий Електромагнітний Відцентровий Електромагнітний

Ексцентриковий

Ексцентриковий |

3,0 - 3,3

2,0 - 2,5

1,6 - 2,8

1,3 - 2,5 |

2,8 - 3,0

1,8 - 2,3

1,5 - 2,5

1,2 - 2,0 | ||

2. По типу приводу підібрати значення амплітуди а і частоти коливань конвейєра (таблиця 7.3).

3. Визначити кут направлення коливань , град:

= arcsin

![]() ,

,

де 0 - кутова швидкість збудника коливань, 1/с; - кут нахилу конвейєра; g - прискорення вільного падіння, м/с2

о

=

![]() ,

,

4. Обчислити швидкість транспортування матеріалу, м/с:

=

![]() ,

,

де к1 , к2 - емпіричні коефіцієнти, що залежать від фізико-механічних властивостей транспортуємого вантажу (таблиця 7.4).

Таблиця 7.3

Рекомендовані значення а і вібраційних конвейєрів

|

Тип приводу |

, 1/хв |

а (м) для вантажів | |

|

пиловидні, порошкоподібні |

кускові | ||

|

Електромагнітний Відцентровий одинарний Відцентровий здвоєнний Ексцентриковий |

3000

2800 - 1500

1500 - 1000 800 450 |

0,0012 - 0,002

0,0012 - 0,003

0,002 - 0,004 0,005 - 0,015 |

0,00075 - 0,001

0,0008 - 0,0025

0,002 - 0,004 0,004 - 0,008 |

Таблиця 7.4

Середні узагальнюючі значення дослідних коефіцієнтів к1 і к2

|

Транспортуємий матеріал |

Розміри характерних частинок, мм |

Вологість, % |

к1 |

к2 |

|

Кусковий Порошкоподібний Зернистий Пиловидний |

5,0 - 200,0 0,1 - 0,5 0,5 - 5,0 менше 0,1 |

- 0,5 - 5 0,5 - 10 0,5 - 5 |

0,9 - 1,1 0,4 - 0,5 0,8 - 1,0 0,2 - 0,5 |

1,5 - 2,0 1,8 - 3,0 1,6 - 2,5 2,0 - 5,0 |

5. Визначити площу перерізу вантажонесучого елементу конвейєра, м2:

F

=

![]() ,

,

де - щільність матеріалу, т/м3; - коефіцієнт наповнення (для відкритих жолобів - = 0,60,9; прямокутних труб - = 0,60,8; круглих труб - = 0,50,6).

Відповідно до отриманого F обчислити геометричні параметри:

- для вантажонесучого елемента у вигляді жолоба - ширину (В) і висоту (h = 0,5В), м;

- для квадратних труб - довжину сторони квадрату (Вт), м;

- для круглих труб - радіус (rт), м.

6. Перевірити геометричні параметри різних вантажонесучих елементів по кускуватості вантажу:

В п аmax; Вт n amax; 2 rт n amax,

де п = 4 - для рядового і п = 3 - для сортованого матеріалів; аmax - максимальний розмір частинок вантажу, м.

В разі невиконання останніх умов слід змінити геометричні параметри, коригуючи (зменшуючи) коефіцієнт наповнення ( п.5 ).

Таблиця 7.5

Середні значення коефіцієнтів к3 і к4

|

Вібраційний конвейєр |

Продуктивність конвейєра, т/год |

к3 |

к4 |

|

Опорний з напрямними похилими ресорами і відцентровим приводом |

5 - 50

більше 50 |

7 - 10

5 - 6 |

5 - 6

3,5 - 4 |

|

Опорний, двомасний, врівно- важений з ексцентриковим приводом |

5 - 50

5 - 50 більше 50 |

з жорсткими 10 - 12 з пружними 4,5 - 5 4 - 5 |

шатунами 8 – 10 шатунами 3,5 – 4 3 – 3,5 |

7. Визначити потужність приводного електродвигуна, кВт:

- для коротких конвейєрів - Lг 10 м

N

![]() ,

,

- для конвейєрів довжиною - Lг 10 м

N

![]() ,

,

де Св - коефіцієнт транспортабельності вантажу (для кускових - Св = 1; для пиловидних та порошкоподібних - Св = 1,52; для зернових - Св = 1); к3 , к4 - коефіцієнти питомої витрати потужності (таблиця 7.5); Lг - горизонтальна проекція довжини транспортування матеріалу, м; Н - висота підйому вантажу, м; - ККД механізмів приводу ( = 0,80,9).

ВПРАВА 8.

Питання для ознайомлення і вивчення:

1. Області застосування та основні параметри підвісних канатних доріг

2. Загальна будова та основні елемента вантажних канатних доріг

3. Типи канатів, що використовуються як несучі та тягові

4. Рухомий склад вантажних та пасажирських підвісних канатних доріг

5. Конструкції приводу підвісних канатних доріг

6. Лінійні та захисні споруди канатних доріг

ВИЗНАЧЕННЯ ОСНОВНИХ ПАРАМЕТРІВ ПІДВІСНОЇ КАНАТНОЇ ДОРОГИ

Вихідні дані приведені у таблиці 8.1.

Розрахунок виконується в такій послідовності:

1. Визначити розрахункову погодинну продуктивність, т/год:

Пгод = Прk/(n0tдоб),

де Пр – річна продуктивність дороги; k – коефіцієнт нерівномірності роботи (k = 1,1 – при одно- та двозмінній роботі; k = 1,2 – при тризмінній роботі); n0 – кількість діб роботи на рік; tдоб – кількість годин роботи дороги на добу (1 зміна = 8 год).

2. Обчислити необхідну корисні вантажопідйомність вагонетки, т:

G = Пгод /3600,

де – інтервал між випуском вагонеток на лінію, с.

3. Обчислити місткість кузова вагонетки, м3:

qв = G/(),

де – щільність вантажу, т/м3; = 0,8…1 – коефіцієнт заповнення кузова.

4. За отриманими значеннями G вибрати вагонетку, маючи на увазі, що її номінальна вантажопідйомність включає власну масу тв, яка дорівнює 25…35 % номінальної вантажопідйомності.