- •О. М. Хомяк, с. О. Ловейкіна з‘єднання деталей машин Навчальний посібник

- •Нероз‘ємні з‘єднання

- •1. Заклепкові з‘єднання

- •1.1. Області застосування, конструкції, технологія виготовлення заклепкових з'єднань

- •1.2. Класифікація заклепкових з‘єднань

- •1.3. Міцність елементів заклепкового з‘єднання

- •1.4. Розрахунок міцних заклепкових з‘єднань

- •2. Зварні з‘єднання

- •2.1. Загальні відомості

- •2.2. Види зварних з'єднань і типи зварних швів

- •2.3. Розрахунок зварних з‘єднань

- •3. Паяні та клейові з‘єднання

- •3.1. Загальні відомості

- •3.2. Паяні з‘єднання

- •3.3. Клейові з'єднання

- •4. З‘єднання з гарантованим натягом

- •Контрольні питання до розділу "Нероз‘ємні з‘єднання"

- •Роз‘ємні з‘єднання

- •5. Різьбові з‘єднання

- •5.1. Загальні відомості

- •5.2. Утворення різьби та види різьб

- •5.3. Класифікація різьбових з‘єднань

- •5.4. Силові співвідношення, умови самогальмування і ккд гвинтової пари

- •5.5. Розрахунок різьбових з‘єднань

- •5.6. Клемові з'єднання

- •6. Клинові та штифтові з‘єднання

- •6.1. Клинові з‘єднання

- •6.2. Штифтові з'єднання

- •7. Шпонкові, шліцьові (зубчасті) та безшпонкові з‘єднання

- •7.1. Шпонкові з‘єднання

- •7.2. Шліцьові (зубчасті) з‘єднання

- •7.3. Безшпонкові з‘єднання

- •Контрольні питання до розділу "роз‘ємні з‘єднання"

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

КИЇВСЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ

ТЕХНОЛОГІЙ ТА ДИЗАЙНУ

О. М. Хомяк, с. О. Ловейкіна з‘єднання деталей машин Навчальний посібник

Київ КНУТД 2002

УДК 621.81

З‘єднання деталей машин / О.М. Хомяк, С.О. Ловейкіна. – Навчальний посібник. – Київ: КНУТД, 2002. – 63 с.

Навчальний посібник призначений для вивчення розділу "З‘єднання деталей машин" навчальних дисциплін "Деталі машин", "Прикладна механіка" та "Основи конструювання та проектування" студентами відповідних спеціальностей.

У посібнику розглянуто основні типи з‘єднань деталей машин, що використовуються в машинобудуванні. Наведено область застосування, порівняльні характеристики, конструкції та основи розрахунку з‘єднань – заклепкових, зварних, паяних, клейових, з‘єднань з гарантованим натягом, різьбових, клинових, штифтових, шпонкових та шліцьових.

Іл. 49. Бібліогр.: 10 назв.

Рецензенти: доктор технічних наук, професор Сівко В.Й.

доктор технічних наук, професор Піпа Б.Ф.

Вступ

Деталі і вузли машин для передачі сил і рухів від одного елемента конструкції до іншого з'єднуються між собою за допомогою різних з'єднань, що підрозділяються на рухомі (наприклад, з'єднання головного вала швейної машини з опорами) і нерухомі (наприклад, з'єднання кришки з корпусом машини). У машинобудуванні термін "з'єднання" прийнято відносити тільки до нерухомих з'єднань деталей машин.

Види з'єднань окремих деталей і вузлів поділяють на дві основні групи: роз‘ємні і нероз‘ємні.

Нероз‘ємними називають такі з'єднання, розбирання яких неможливе без руйнування з‘єднуваних елементів, – заклепкові, зварні, клейові, паяні і з натягом (пресові). Вони здійснюються силами молекулярного зчеплення (зварні, паяні і клейові) або механічними засобами (заклепкові, з натягом).

Роз‘ємними називають з'єднання, які можна неодноразово розбирати і знову збирати без руйнування або істотних ушкоджень з‘єднуваних елементів. До таких з'єднань відносяться різьбові, клинові, штифтові, шпонкові, шлицьові (зубчасті) і безшпонкові.

Силові з'єднання повинні по можливості задовольняти умові рівноміцності з елементами, що з'єднуються. У противному випадку не буде відповідно використаний матеріал з‘єднуваних елементів.

З'єднання елементів посудин і трубопроводів, що містять рідини і гази, повинні задовольняти умовам щільності (герметичності). Для цього поверхні з'єднуваних деталей, що контактують, повинні бути стиснуті тиском, що істотно перевищує тиск середовища.

Якщо необхідна висока точність з'єднання під навантаженням, вони повинні задовольняти умові жорсткості.

Нероз‘ємні з‘єднання

1. Заклепкові з‘єднання

1.1. Області застосування, конструкції, технологія виготовлення заклепкових з'єднань

Донедавна заклепкове з'єднання було основним видом нероз‘ємних з'єднань. Останнім часом у зв'язку з великими успіхами в розвитку зварювання область застосування заклепкових з'єднань різко скоротилася. Заклепкові з'єднання застосовуються:

в особливо відповідальних конструкціях, що зазнають дії різко вираженого вібраційного навантаження; надійність зварних з'єднань при такому навантаженні ще недостатньо вивчена (при будівництві мостів, у літакобудуванні);

у з'єднаннях, нагрів яких при зварюванні неприпустимий через небезпеку відпуску термооброблених деталей або короблення остаточно оброблених точних деталей;

для з'єднання незварюваних деталей (наприклад, кріплення обкладок із фрикційного матеріалу в гальмах і фрикційних муфтах різних машин, кріплення деталей взуття, одягу).

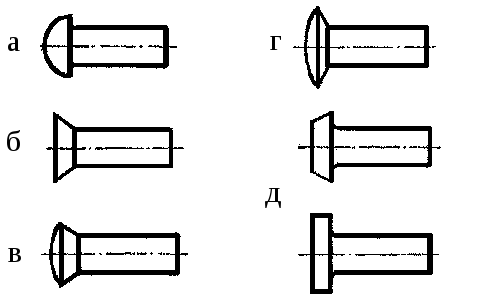

Рис. 1.1. Типи

заклепок

Стандартами передбачені наступні типи заклепок загального призначення (рис. 1.1): а) із напівкруглою головкою; б) із потайною головкою; в) із напівпотайною головкою; г) із напівкруглою низькою головкою; д) із плоскою головкою. Найчастіше застосовуються заклепки з напівкруглою головкою як найбільш технологічні з діаметром стержня від 1 до 36 мм.

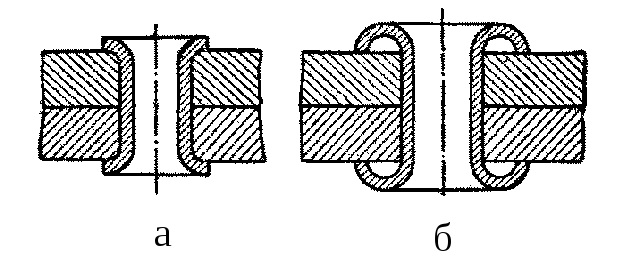

Рис. 1.2. Види

трубчастих заклепок

Заклепки виготовляють із сталі, алюмінію, латуні, міді та інших матеріалів. Матеріал заклепок повинен бути досить пластичним для забезпечення формування головок. Сталеві заклепки виготовляють з вуглецевих сталей (Ст 2, Ст 3, Сталь 10 кп, Сталь 20 кп), а в спеціальних випадках – із легованої сталі (09Г2, Х18Н9Т). Щоб уникнути хімічної корозії в з'єднаннях застосовують заклепки з того ж матеріалу, що і з'єднувані деталі.

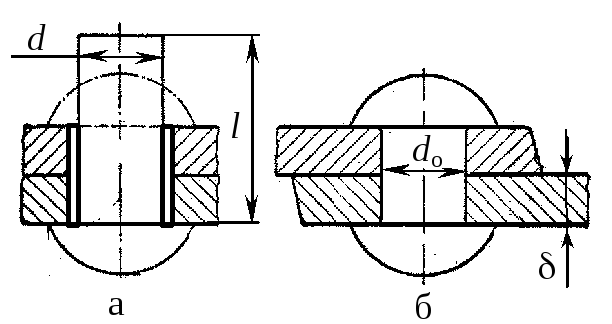

Рис. 1.3. Технологія

виготовлення

заклепкового

з‘єднання

Довжина непоставленої заклепки l визначається з умови:

![]() ,де

,де

![]() – сумарна товщина з‘єднуваних деталей;d

– діаметр стержня заклепки.

– сумарна товщина з‘єднуваних деталей;d

– діаметр стержня заклепки.

Для полегшення постановки заклепки діаметр отвору d0 з'єднуваних деталей виконують трохи більшим (на 0,5… 1 мм) стержня непоставленої заклепки (рис. 1.3, а). У результаті клепки стержень заклепки осідає і щільно заповнює отвір (рис. 1.3, б). Таким чином, діаметр стержня поставленої заклепки дорівнює діаметру отвору під заклепку.

Клепка виконується вручну із застосуванням пневматичних клепальних молотків, або на спеціальних клепальних машинах. Машинна клепка дає з'єднання підвищеної якості, тому що вона забезпечує однорідність посадки заклепок і збільшує силу стиску деталей.

При застосуванні сталевих заклепок діаметром до 10 мм і заклепок із кольорових металів клепку роблять холодним способом, а при застосуванні заклепок більшого діаметра – гарячим (кінець заклепки підігрівають до 1000 … 1100°С).

Недоліки заклепкових з'єднань наступні: досить велика вага, ослаблення деталей отворами, необхідність виконання трудомістких робіт із клепки, супроводжуваних шумом і вібрацією.