- •Книга выпущена при содействии оао "Газпром"

- •Скобло а.И., Молоканов ю.К., Владимиров а.И., Щелкунов вл-

- •Гэрячая струя

- •1 Потери II Нефть *н.О f отбензиненная

- •Глава I основные понятия

- •Глава II равновесные системы

- •Глава III испарение и конденсация

- •Глава IV ректификация

- •Глава V азеотропная и экстрактивная

- •Глава VI абсорбция и десорбция

- •Глава VII основные типы и расчет

- •Глава IX экстракция

- •Глава X сушка

- •Глава XII отстаивание

- •Глава XV электрическое осаждение

- •XlnR2/ я,dx

- •0,7(Лг£ iVin 106

- •Глава XVI разделение газовых

- •Глава XVII перемешивание жидкостей

- •Глава XVIII гидродинамика слоя

- •Глава XX классификация и дозирование

- •0 “ Ccpw

- •Расчет конвекционной поверхности

- •Нефтяного сырья

- •Глава XXIII основные закономерности

- •X, % (масс.)

- •Глава XXIV реакционные аппараты

- •Нагреватели 566 огневые 504

XlnR2/ я,dx

откуда

dT= ЗяфШ RjRx xdx

qU

и окончательно

т

ос

ЗЫ|а1п Я2/яj Ф

3 яар.1пЯ2//^2 qV

Время нахождения газа в аппарате

Тн /W'

где

I— длина осадительного электрода;W

—средняя скорость газового потока.

Для очистки газа необходимо, чтобы Однако на практике

между электродами может иметь место не ламинарный, а турбулентный поток, усиливающийся действием электрического поля. Поэтому приведен

ный выше ход расчета рассматривается только как основа для понимания и оценки влияния отдельных факторов на процесс осаждения в электрическом поле.

Для

практического расчета пользуются взятой

из опыта продолжительностью обработки

газа в электрическом поле т = 5 -ь 10 с.

Пребывание газа в электрофильтре при

длине электрополя 1в течение времени Т

обеспечивается

при скорости газа W

=

\/тн.

Если

секундный объем очищаемого газа Vr(м3/с), то требуемое поперечное

сечение трубчатого электрофильтра

составит

W 4

откуда

находят число труб zпринятого диаметраD.

В промышленных электрофильтрах скорость газа составляет 0,75 — 1,5 м/с при трубчатой конструкции и 0,5—1,0 м/с при пластинчатой; различие объясняется более эффективным действием электрического поля в трубах.

Для оценки степени очистки газа в электрофильтрах предлагается следующее уравнение:

т| = 1 —е

ч

где

F— площадь осаждения; Vг— секундный

объем газа;Woc— скорость движения заряженных частиц

к электроду.

Мощность, потребляемая электрофильтром, рассчитывается как произведение силы тока на напряжение. С учетом расхода электроэнергии, потребляемой выпрямителями, получим

N =

0,7(Лг£ iVin 106

+ 0,5z,

где

/ — удельный расход тока на единицу

коронирующего электрода, А/м; ^ 7 — общая

активная длина элекродов, м; V— разность потенциалов на

электродах,

кВ; т— коэффициент формы кривой выпрямленного

тока;

z

—число выпрямителей, потребляющих

практически по 0,5 кВт.

В электрическом поле электрофильтров любая частица, даже самая мелкая, получает заряд и в отличие от циклонов может быть осаждена при соответствующей продолжительности очистки. Поэтому в электрофильтрах, как и в рукавных тканевых фильтрах, можно получить степень очистки газа близкую к 100 %, так что вопрос о степени очистки здесь сводится не к технике, а к экономике. Гидравлическое сопротивление электрофильтров в несколько раз меньше, чем у циклонов и тканевых фильтров, и составляет 50+200 Па. Кроме того, по конструкции электрофильтры, в отличие от рукавных фильтров, могут быть приспособлены к любым производственным условиям (горячий газ, мокрый газ, химически активные суспензии и т.д.) путем соответствующего выбора материалов, форм электродов и методов защиты высоковольтных изоляторов.

Работу электрофильтров можно полностью автоматизировать и механизировать, а расход энергии на очистку сравнительно невелик — в среднем он составляет 0,5 —0,8 кВт ч на 1000 м3газа.

Недостатком электроочистки газа являются значительные капиталовложения, обусловленные сравнительно высокой стоимостью трансформаторов и выпрямителей.

Глава XVI разделение газовых

ДИСПЕРСНЫХ СИСТЕМ

Разделение газовых дисперсных систем с выделением из них твердых частиц или капель жидкости производят с целью очистки газа или извлечения из этих систем ценных продуктов, составляющих дисперсную фазу. В последнем случае одновременно с целевым извлечением ценных продуктов происходит и очистка газа или паров.

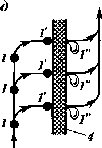

Удаление взвешенных частиц из газовых (паровых) потоков осуществляется одним из следующих способов (рис. XVI-1): осаждение под действием силы тяжести;

осаждение под действием инерционных сил, возникающих при резком изменении направления газового потока; осаждение под действием центробежной силы; осаждение в электрическом поле; фильтрование; мокрая очистка.

Рассмотрим работу наиболее распространенных в нефтегазоперера- ботке инерционных, центробежных и сетчатых пыле- и брызгоулавливате- лей, а также мокрую очистку газа.

а

Рис. XVI-1. Основные способы удаления частиц из газового потока:

а —осаждение под действием силы тяжести;6— осаждение под действием инерционных сил;в— осаждение под действием центробежной силы;г— осаждение под действием электрического поля;д— фильтрование; е — мокрая очистка; I — частица (капля) до отделения от газа;J*[1") — частица (капля) после отделения от газа;2— осадительная поверхность;3— лопатка (перегородка);4 —фильтрующая перегородка; 5 — оросительное устройство

Инерционная очистка газа. Этот способ очистки базируется на использовании сил инерции, возникающих при резком изменении направления движения потока запыленного газа. В этом случае более тяжелые взвешенные частицы по инерции движутся в первоначальном направлении, при этом скорость их гасится ударом о стенки каплеуловительной насадки, а частично очищенный газ продолжает движение в измененном направлении. В промышленной практике используются различные конструкции инерционных пыле- и брызгоулавливателей, отличающиеся друг от друга конструкцией пакетов каплеуловительной насадки, их компоновкой и расположением патрубков входа и выхода газа.

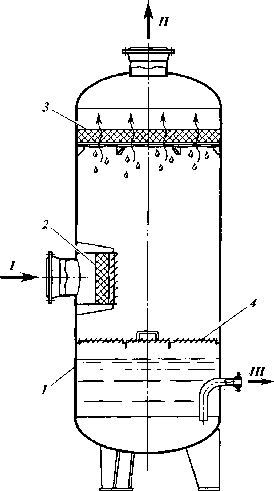

Рис.

XVI-2. Инерционный газосепаратор:

а— общий вид;6

— 3—

типы каплеуловительной насадки:б— уголковая;в

—желобчатая;г— жалюзийная с карманами для сбора

частиц;д— жалюзийная с переменными геометрией

и сечением каналов;1— корпус;2— распределительное устройство;3

—пакеты каплеуловительной насадки;4

—труба для отвода жидкости;5

—успокоительная решетка. Потоки: / —

исходный газ;II

—очищенный газ;III— жидкость

В качестве примера на рис. XVI-2 показана схема инерционного газо- сепаратора. Газовый поток, содержащий капли жидкости, проходит через сепаратор по извилистым каналам между пластинами каплеуловительной насадки. Крупные капли жидкости осаждаются на стенках пластин начального участка насадки. А для того, чтобы обеспечить осаждение более мелких капель жидкости, нужно по ходу движения потока газа увеличить инерционные силы, действующие на капли. Такой эффект в жалюзийной насадке с переменными геометрией и сечением каналов обеспечивается за счет увеличения скорости газового потока, а также изменения направления движения газа (см. рис.XVI-2, Э).

В последнее время в отечественной нефтяной и газовой промышленности широко применяются каплеуловительные насадки струнного типа. В таких насадках капли жидкости осаждаются на нитях, образуя пленку, которая под действием силы тяжести стекает вниз. Толщина образующейся на нитях пленки жидкости увеличивается в направлении действия силы тяжести до критического граничного значения, при достижении которого устойчивость пленки может нарушаться. С нитей могут срываться капли жидкости, что является причиной вторичного уноса. Для предотвращения вторичного уноса жидкости газовым потоком и увеличения пропускной способности сепаратора уменьшают диаметр струн и шаг между ними по ходу газового потока, также можно секционировать струнную насадку по высоте гофрированными перегородками, обеспечивающими отвод огсепарированной жидкости.

В промышленности инерционные газосепараторы могут использоваться на установках низкотемпературной сепарации в качестве входных, промежуточных и концевых ступеней сепарации, но основное их применение — предварительное отделение газа от жидкости.

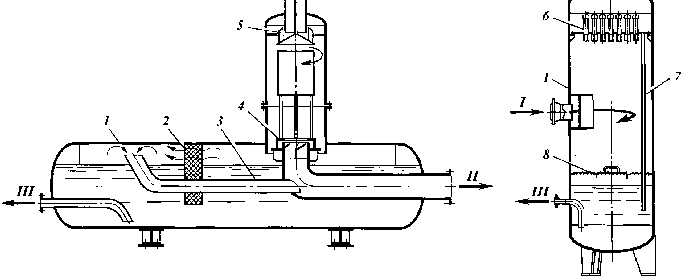

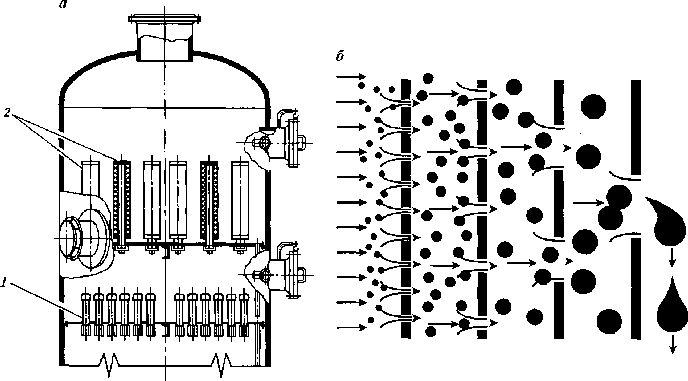

Центробежные газосепараторы применяют в основном на установках промысловой подготовки газа, а также на магистральных газопроводах в качестве входных и промежуточных ступеней очистки газа (рис.XVI-3). Для преобразования поступательного движения потока во вращательное в сепараторах используют завихрители или центробежные элементы различных конструкций. Благодаря действию центробежных сил из газового потока можно выделить капли жидкости диаметром более 1СМ-20 мкм. Отдельные конструкции центробежных газосепараторов (см. рис.XVI-3, а) оснащены регулируемым завихрителем, предназначенным для поддержания эффективной работы аппарата при изменении его производительности от 0,5 до 50 млн. м3/сут.

На

рис. XVI-3,бпредставлен газосепаратор, оснащенный

центробежными прямоточными элементами.

Газожидкостный поток через штуцер

поступает в аппарат на отбойную пластину,

где происходит частичное отделение

от него крупных капель жидкости. Далее

поток, получив тангенциальное

отклонение, закручивается вокруг оси

аппарата. Крупные капли жидкости под

воздействием центробежной силы осаждаются

на стенках корпуса сепаратора1и стекают в сборник жидкости. Попадая

в центробежные прямоточные элементы6,газовый поток очищается от капельной

жидкости и через штуцер выводится из

аппарата.

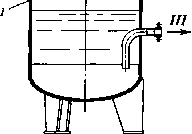

Фильтрование

применяется для очистки газа от капельной

жидкости. На рис. XVI-4

показан сетчатый газосепаратор,

используемый для отделения капельной

жидкости (конденсат, ингибитор

гидратообразования, вода) от природного

газа на промысловых установках подготовки

его к транспорту. Исходный газ

поступает сначала на сетчатый коагулятор2,где происходит укрупнение мелких

капель и частичное их отделение, а затем

проходит через сетчатый отбойник

(демистер)3для окончательной очистки его от

имеющейся в потоке капельной жидкости.

Сетчатый отбойник (демистер) изготовляют из вязаной гофрирован-

а

с

б

Рис. XVI-3. Центробежные газосепараторы:

а —с регулируемым завихрителем;6— с центробежными прямоточными элементами;1— корпус; 2 — сетчатый отбойник;3 —труба для отвода очищенного газа;4 —диафрагма; 5 — регулируемый завихритель;6— центробежные элементы; 7 — труба для отвода жидкости;8 —успокоительная решетка. Потоки:I— исходный газ;II— очищенный газ;III —жидкость

Рис. XVI-4. Сетчатый газосепа- ратор:

I— корпус; 2 — сетчатый коагулятор;3

—сетчатый отбойник (демистер);4

—успокоительная решетка. Потоки:1

—исходный газ;II— очищенный газ;III

— жидкость

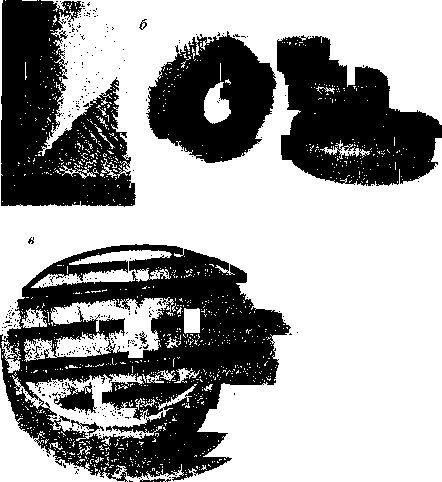

ной

сетки (рис. XVI-5, а)гвыполненной из стальной проволоки

диаметром 0,2-МЭ,3 мм с размером ячеек

4-5-5 мм. Для аппаратов диаметром до 1 м

допускается изготовление сетчатых

отбойников из рулонов вязаной гофрированной

сетки, что значительно упрощает

конструкцию (рис. XVI- 5,б).На рис.XVI-5,впоказан сетчатый отбойник из трех

пакетов гофрированной сетки, размеры

которых приняты с учетом возможности

их транспортирования через люк аппарата.

В каждом пакете по высоте укладывают

1СН-15 листов сетки, общая высота отбойника

составляет 1 ООн-150 мм. При укладке пакетов

смежные листы устанавливают друг

относительно друга на 90°. Пакеты

укладывают на легкий каркас из полосовой

или круглой стали, сверху на сепаратор

также помещают каркас. Свободное сечение

сетчатого отбойника составляет

0,97-5-0,98 м2/м2, поверхность

проволок в объеме отбойника примерно

200 м2/м3, масса сетча-

а

Рис.

XVI-5. Сетчатый отбойник (демистер):

а

—конструкция вязаной гофрированной

сетки;б— рулоны из вязаной гофрированной

сетки для аппаратов диаметром до 1 м;в— сетчатый отбойник из трех пакетов

гофрированной сетки

того отбойника в зависимости от плотности укладки пакетов составляет от 150 до 300 кг/м3. Сетчатый отбойник отличается простотой конструкции и монтажа, низким гидравлическим сопротивлением, и высокой степенью отделения жидкости от газа, что позволяет выделять из газового потока практически полностью капли жидкости размером 5-ь 10 мкм.

В промышленных аппаратах на конечной стадии очистки газа от жидкости часто устанавливают фильтрующие патроны (рис. XVI-6, а), представляющие собой перфорированный каркас, на который намотан слой

Рис.

XVI-6. Схема установки

фильтрующих патронов (а) и принцип

действия фильтрующих патронов фирмы

"Палл" (б):

1 —центробежные элементы; 2 — фильтрующие патроны

фильтрующего

материала (ткань, войлок, вата и др.). Для

таких устройств важное значение имеет

отвод отсепарированной жидкости из

объема фильтрующего материала. На рис.

XVI-6,бпоказан принцип действия фильтрующих

патронов (коалесцеров) фирмы "Палл",

отличающихся тем, что размер поровых

каналов в объеме фильтрующего материала

по мере роста размеров капель жидкости

увеличивается, что облегчает отвод

жидкости и снижает гидравлическое

сопротивление.

Сочетание

принципа работы фильтрующего патрона

с отводом отсепарированной жидкости

и твердых частиц под действием центробежной

силы осуществлено в конструкции роторного

сепаратора (рис. XV1-7).

Основным элементом аппарата является

ротор с перфорированными стенками4,внутри которого расположена сетчатая

насадка 5 (металлическая сетка,

высокопористый материал). Ротор приводится

во вращение электродвигателем или

турбиной6за счет воздействия движущегося потока

очищенного газа. В процессе сепарации

газожидкостная смесь подается с

t

II

2

6

5

4

3

7

8

I

Рис.

XVI-7. Схема роторного газосепа- ратора:

— корпус; 2— отбойная пластина;3—

вал; 4— ротор с перфорированными

стенками; 5— сетчатая насадка; 6 — турбина; 7 — лабиринтное уплотнение;8 — опора ротора. Потоки:I— исходный газ;

— очищенный газ; III— жидкость

внешней стороны ротора и проходит через вращающуюся сетчатую насадку, при этом капли жидкости и твердые частицы, содержащиеся в потоке газа, под действием центробежной силы отбрасываются на стенки аппарата. Роторные сепараторы эффективно работают в широком диапазоне изменения параметров потока газа, обладают свойствами самоочистки, имеют низкое гидравлическое сопротивление, небольшие габаритные размеры и металлоемкость.

Мокрая

очистка газа. Этот способ очистки

основывается на контакте запыленного

газа с жидкостью и обеспечивает высокую

степень очистки. Мокрую очистку газа

применяют в тех случаях, когда допустимо

увлажнение и охлаждение очищаемого

газа и когда улавливаемые частицы

образуют с жидкостью шламы, легко

извлекаемые и транспортируемые из

аппарата. Контакт между жидкостью и

запыленным газом может быть осуществлен

либо в полом аппарате, через который в

распыленном состоянии проходит

жидкость, либо в аппарате с насадкой

той или иной конструкции, обеспечивающей

образование пленки стекающейжидкости и соприкосновение с ней

распределенного потока запыленного

газа. Мокрая очистка может быть

осуществлена также путем барботажа

газа через слой жидкости и, в частности,

в так называемых пенных аппаратах.

Применяют пенные аппараты прямоугольного и круглого сечения: скорость газа в аппарате 1,5-^2,5 м/с, диаметр отверстий в ситчатых тарелках 3^-8 мм, свободное сечение отверстий тарелки 15-^20 %.Полнота очистки от пыли возрастает с увеличением числа ситчатых тарелок (1^3) и достигает 95-ИЭ9 % при сравнительно низких капитальных и эксплуатационных затратах. Такие аппараты используются для очистки вентиляционного воздуха, выхлопных дымовых газов и газов ряда технологических процессов. При необходимости пылеочистка в них может совмещаться с охлаждением или нагревом газа.

На установке каталитического крекинга с псевдоожиженным слоем катализатора мокрая очистка перегретых паров продуктов реакции, уходящих из реактора, осуществляется с целью улавливания мелких частиц катализатора, охлаждения и частичной конденсации паров; она протекает на каскадных тарелках, расположенных в нижней части ректификационной колонны, благодаря циркуляции тяжелого каталитического газойля, стекающего с самой нижней тарелки колонны. Уловленный при такой очистке катализатор вместе с частью циркулирующего газойля возвращается в реактор.

Конструкции аппаратов для мокрой очистки газов (скрубберов) разнообразны.

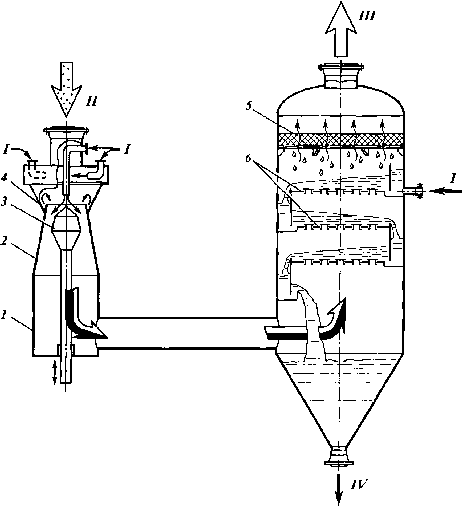

В

качестве примера на рис. XVI-8

приведена принципиальная схема установки

для мокрой очистки газов, включающая

скруббер Вентури и барботажный

пылеуловитель с тремя клапанными

тарелками. Запыленный газ подается на

вход трубы Вентури1и при прохождении горловины интенсивно

смешивается с водой, часть которой

подается по двум тангенциальным

вводам в верхней части конфузора4,

а другая часть вводится непосредственно

в область горловины. Работа скрубберов

Вентури основана на дроблении жидкости

газовым потоком, движущимся с высокой

скоростью (40-И50 м/с). Образовавшаяся

газоводяная смесь поступает в промывную

секцию, при входе в которую она проходит

сквозь поток жидкости, сливающейся

из переливного устройства нижней

тарелки. Затем газовый поток

последовательно проходит через

барботажные слои трех клапанных тарелок6.Отделение капель жидкости происходит

в сетчатом отбойнике5,установленном над верхней тарелкой.

Рис.

XVI-8. Схема установки для очистки газа

фирмы «Кох»:

1— труба Вентури;2— диффузор;3— регулирующий конус;4

—конфузор;5

—сетчатый отбойник (демистер); 6 —

клапанные тарелки. Потоки:I

—вода; Я — исходный газ;III— очищенный газ;IV— шлам

При

изменении количества очищаемого газа

нужно поддерживать постоянной

скорость газа в горловине трубы Вентури,

так как при этом степень очистки

остается практически неизменной. Для

этой цели применяется регулирующий

конус 3.