u_lectures

.pdf11

тяжелых средах. К гравитационным процессам относятся:

-обогащение в тяжелых средах – применяется для руд с крупной вкрапленностью 100-2 мм;

-отсадка – основана на разности в скоростях падения частиц в вертикальной струе воды, применяется для крупно вкрапленных руд 25-5 мм;

-обогащение на концентрационных столах – связано с разделением минералов под действием сил, возникающих в результате движения стола и потока воды, текущего по наклонной плоскости стола, применяется для руд крупно-

стью 3-0,040 мм;

-обогащение на шлюзах – разделение минералов происходит под действием горизонтального потока воды и улавливания тяжелых минералов покрытием дна шлюзов, применяется для руд крупностью 300-0,1 мм;

-обогащение на винтовых, струйных и конусных сепараторах – разделение происходит под действием потока воды, движущейся по наклонной плоскости для руд крупностью 16-1 мм.

Магнитный метод обогащения основан на разделении минералов за счет разницы минералов в удельной магнитной восприимчивости и различии траекторий их движения в магнитном поле.

Флотационный метод обогащения основан на различии в смачиваемости отдельных минералов и как следствие избирательном прилипании к воздушным пузырькам. Это универсальный метод обогащения, применяется для всех руд, особенно для полиметаллических. Крупность обогащаемого материала 50-100% класса –0,074 мм.

Электростатическое обогащение основано на различии в электропроводности минералов.

Кроме того, существуют специальные методы обогащения, к которым относятся:

-декрипитация, основана на способность минералов растрескиваться по плоскостям спайности при сильном нагревании и сильном охлаждении;

-рудоразборка по цвету, блеску, бывает ручная, механическая, автоматизированная; применяется обычно для крупного материала >25 мм;

-радиометрическая сортировка, основана на различии радиоактивных свойств минералов или силе их излучения;

-обогащение по трению, основано на различии в коэффициентах трения;

-химическое и бактериальное обогащение, основано на свойствах минералов (например, сульфидов) окисляться и растворяться в сильно кислых растворах. Металл растворяется, и затем его извлекают химикогидрометаллургическими методами. Присутствие в растворах некоторых типов бактерий интенсифицирует процесс растворения минералов.

12

2.3 Операции и процессы обогащения

Обогатительная фабрика является промежуточным звеном между рудником и металлургическим заводом. Обогатительная фабрика - это сложное сочетание всевозможных машин и аппаратов. Мощность фабрики определяется обычно количеством переработанной руды и бывает, различна от 15 тыс. т до 50 млн. т в год. Крупные фабрики располагаются в нескольких зданиях.

Руда различной крупности (D = 1500-2000 мм – характерна для открытых горных работ, D = 500-600 мм – характерна для подземных горных работ), поступающая с рудника на обогатительной фабрике проходит различные процессы, которые по своему назначению можно разделить на:

-подготовительные;

-собственно обогатительные;

-вспомогательные.

Подготовительные процессы включают, прежде всего, операции уменьшения размеров кусков руды: дробление и измельчение и связанную с ними классификацию руды на грохотах, в классификаторах и гидроциклонах. Конечная крупность измельчения определяется крупностью вкрапленности минералов.

К собственно обогатительным процессам относятся процессы разделения руды и других продуктов по физическим и физико-химическим свойствам минералов, входящих в их состав. К этим процессам относятся гравитационное обогащение, флотация, магнитная и электрическая сепарация и другие процессы.

Большинство процессов обогащения проводится в воде, поэтому на определенной стадии возникает необходимость ее сокращения или удаления, что возможно осуществить с помощью вспомогательных процессов. К вспомогательным процессам относятся операции обезвоживания: сгущение, фильтрация, сушка.

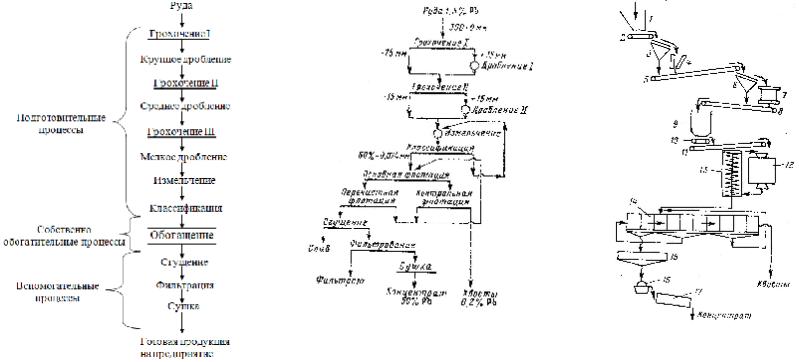

Совокупность и последовательность операций, которым подвергается руда при переработке, составляют схемы обогащения, которые принято изображать графически. Схемы бывают:

-принципиальные (рис. 2.2);

-качественные (если не приводятся данные о количестве и качестве продуктов) (рис. 2.3);

-качественно-количественные;

-водно-шламовые;

13

- схемы цепи аппаратов (рис. 2.4).

Рис. 2.2 Принципиальная схема |

Рис. 2.3 Качественная схема обога- |

Рис. 2.4 Схема цепи аппара- |

|

обогащения |

щения |

тов |

|

(отражает только главные особенности |

(на качественной схеме представлены |

1 – бункер исходной руды; 2, 5, 8, |

|

технологии) |

стадии обогащения и путь движения ру- |

10 |

и 11 – конвейеры; 3 и 6 – гро- |

|

ды) |

хоты; 4 – щековая дробилка; 7 – |

|

|

|

конусная дробилка; 9 – бункер |

|

|

|

дробленой руды; 12 – мельница; |

|

|

|

13 |

– спиральный классификатор; |

|

|

14 |

– флотационная машина; 15 – |

|

|

сгуститель; 16 – вакуум-фильтр; |

|

|

|

17 – сушильный барабан. |

|

15

Лекция 3. ГРОХОЧЕНИЕ

План лекции 3.1 Процесс грохочения

3.2Гранулометрический состав руды и продуктов обогащения

3.3 Виды операций грохочения

3.4Эффективность грохочения

3.1 Процесс грохочения

Грохочение – это процесс разделения зернистого и кускового материала на классы по крупности путем просеивания его через одно или несколько сит. В промышленности нижний предел просеивающей поверхности составляет 100 мкм.

При грохочении смесь кусков различной крупности пропускается через одно или несколько сит (до 8 штук) с отверстиями определенного размера.

Продукт, прошедший через сито называется подрешетным и обозначается знаком "-" минус, продукт, содержащий только зерна больше отверстия сита, называется надрешетным и обозначается знаком "+" плюс (рис. 3.1).

исходный продукт

+а

надрешетный

-а

подрешетный

Рис. 3.1 Продукты грохочения

Если материал просеивался через n сит с различными размерами отверстий, то число полученных продуктов будет n+1. При этом материал прошедший через сито с отверстие а1, но оставшийся на сите с отверстием а2 называет-

16

ся классом и обозначается -а1+а2, например класс –25+10 мм.

В случае разделения мелкого и тонкозернистого материала по крупности процесс носит название классификации и дешламации.

3.2 Гранулометрический состав руды и продуктов обогащения

Обрабатываемое на обогатительной фабрике минеральное сырье и продукты обогащения представляют собой смесь зерен неправильной формы различного размера. Распределение зерен по классам крупности характеризует гранулометрический состав исходного сырья и продуктов обогащения.

Для определения гранулометрического состава всей массы руды, состоящей из мелких частиц различных размеров и неправильной формы, проводят следующие анализы: ситовые, седиментационные или дисперсионные, микроскопические.

Ситовые анализы — это рассев материала на ситах или решетах с отверстиями различной величины на классы крупности. При этом диаметр зерна определяется размером отверстия, через которое оно проходит.

Ситовые анализы выполняются сухим, мокрым или комбинированным способами. Два последних способа применяются для анализа глинистых и шламистых материалов. Ситовые анализы позволяют определять крупность частиц до 40 мкм (минимальный размер отверстий применяемых сит).

Существует несколько систем стандартных сит. Последовательный ряд размеров отверстий сит, применяемых для грохочения или классификации, называется шкалой классификации, а отношение размеров отверстий двух соседних сит называется модулем шкалы. При крупном и среднем грохочении модуль равен двум. Например, набор сит с этим модулем будет состоять из сит с отверстиями размером 50, 25, 12, 6 и 3 мм. Для более мелких сит применяется стандартная система с модулем 1/2. В этой системе за основу принято сито 200 меш с отверстиями размером 0,074 мм. Меш - число отверстий, приходящееся на один линейный дюйм (25,4 мм). Пользуясь модулем, можно определить размер отверстий предыдущего и последующего сит.

Для ситового анализа берется набор стандартных сит, результаты ситового анализа заносятся в таблицу (табл. 3.1).

|

|

17 |

|

|

|

|

|

|

|

Таблица 3.1 |

|

|

Результаты ситового анализа |

||||

|

|

|

|

|

|

Размер отверстий сит |

Частный выход |

Суммарный выход, |

|||

% |

|

||||

|

|

|

|

|

|

мм |

г |

|

% |

|

|

-0,59+0,42 |

15 |

|

7,32 |

7,32 |

|

-0,42+0,3 |

13 |

|

6,34 |

13,66 |

|

-0,3+0,21 |

21 |

|

10,25 |

23,91 |

|

-0,21+0,15 |

17 |

|

8,29 |

32,20 |

|

-0,15+0,1 |

35 |

|

17,07 |

49,27 |

|

-0,1+0,074 |

41 |

|

20,0 |

69,27 |

|

-0,074+0 |

63 |

|

30,73 |

100 |

|

Исходный продукт |

205 |

|

100,00 |

- |

|

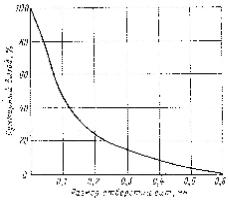

Данные ситового анализа можно изобразить графически, получив характеристику крупности материала (рис. 3.2). Обычно строят кривую суммарной характеристики «по плюсу», т. е. по суммарному остатку материала на ситах, начиная с самых крупных. При этом на оси абсцисс в масштабе откладывается размер отверстий сит, на которых производился ситовый анализ, в миллиметрах, а на оси ординат — суммарный остаток на ситах в процентах.

Рис. 3.2 Характеристика крупности материала

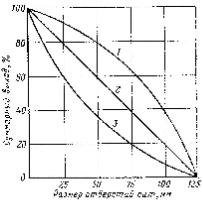

Суммарные характеристики крупности (рис. 3.3) бывают: выпуклыми (кривая 1), прямолинейными (кривая 2) и вогнутыми (кривая 3). По характеру кривой можно судить о крупности материала. Если кривая имеет прямолинейный характер, значит, материал характеризуется равномерным распределением зерен всех размеров. При преобладании в материале крупных зерен кривая име-

18

ет выпуклый характер, а при преобладании мелких зерен — вогнутый характер.

Рис. 3.3 Кривые суммарных характеристик крупности

Пользуясь кривой суммарной характеристики, можно определить выход класса любой крупности.

Седиментационный (дисперсионный) анализ. При необходимости получения гранулометрической характеристики материала мельче 40 мкм обычно применяют дисперсионный анализ, который основан на разделении минеральных зерен различной крупности по их скорости падения в воде.

Скорость оседания минеральных частиц в вязкой среде зависит от крупности частиц и их плотности. Эту скорость можно определить по формуле Стокса:

υ = 545d 2 (δ − ), мм / с

где d — диаметр частиц, мм; δ — плотность материала;

— плотность воды.

Пользуясь этой формулой, можно определить время t оседания частиц определенного размера с заданной высотой оседания h. Время оседания частиц

t = |

h |

= |

h |

, с |

545d 2 (δ − ) |

|

|||

|

υ |

|

||

Дисперсионный анализ проводят методом отмучивания или гидравлической классификацией в специальных аппаратах. Этот метод дисперсионного анализа является продолжительным.

19

Микроскопический анализ проводится для изучения не только минерального состава руды, но и для определения размера частиц с последующим определением количества и характера сростков полезных минералов между собой и с минералами пустой породы. Микроскопический анализ различных классов крупности позволяет определять крупность прорастания и количество сростков в каждом классе крупности, что дает возможность характеризовать эффективность некоторых процессов, например измельчения и флотации.

3.3 Виды операций грохочения

Операции грохочения широко применяют на обогатительных, дробильносортировачных фабриках и при сортировке. В технологических схемах обогащения и при подготовке полезных ископаемых к переработке, в зависимости от своего назначения, различают следующие основные виды операций грохочения:

-самостоятельное;

-подготовительное;

-вспомогательное;

-избирательное;

-для обезвоживания.

К самостоятельной операции грохочения можно отнести в том случае, если продукты, выделяемые при грохочении, являются готовыми и направляются потребителю. Например, в угольной промышленности для сортировки угля, в черной металлургии для выделения крупнокусковой железной руды, а так же в химической и строительной промышленности.

В качестве подготовительной операции грохочение применяется при обогащении руд цветных и редких металлов для разделения руд на различные классы с целью эффективного последующего их обогащения раздельно каждого класса методами гравитации, магнитной и электростатической сепарации.

Вспомогательное грохочение применяют при дроблении для выделения готового класса из продукта перед его дроблением (предварительное грохочение), для контроля крупности дробленого продукта (поверочное или контрольное грохочение).

Если при грохочении используют какие либо свойства минералов (например, форма, твердость), входящих в состав руды и в итоге получают продукты с различным содержанием ценного компонента, то такое грохочение называется избирательным (например, обогащение слюды).

Для обезвоживания используются грохота с маленькими отверстиями для удаления основной массы воды или пульпы от зернистых материалов и отделения суспензии от продуктов сепарации в тяжелых средах.

20

3.4 Эффективность грохочения

Процесс грохочения характеризуется эффективностью грохочения или равнозначным понятием к.п.д. грохота, т.е. отношением количества подрешетного продукта ко всему количеству материала такой же крупности, содержащегося в исходной руде.

E = QT ×100%

где Т – масса подрешетного продукта (-а) грохота;

Q – масса того же класса крупности (-а) в исходной руде.

Так как в промышленных условиях (при непрерывном процессе) определить массу подрешетного продукта невозможно, поэтому эффективность грохочения определяется по данным ситовых анализов исходной руды и надрешетного продукта.

E= 104 ×(α - β ) , %

α(100 - β )

где α - содержание класса -а мм в исходном питании, %;

β- содержание этого же класса (-а) в надрешетном продукте, %. Эффективность грохочения зависит от физических свойств исходного ма-

териала (таких как влажность, форма зерен), от конструктивных особенностей аппаратов. Из физических свойств полезного ископаемого наиболее важным при грохочении являются: влажность, форма зерен, количество трудных зерен.

На эффективность грохочения оказывает влияние лишь внешняя влага, которая окружает частицы руды тонкой пленкой. Особенно существенное влияние внешняя влага оказывает, если руда содержит много шлама. Чем мельче руда, тем больше влаги она может удержать. Мелкие частицы слипаются между собой, образуя крупные агрегаты. При этом происходит как бы закупорка отверстий сита. Нарушается расслоение материала, и мелкие зерна не успевают пройти через отверстия сита, оставаясь в верхнем продукте. При содержании в руде внешней влаги более 4-5 % резко снижается эффективность грохочения.

Наиболее неблагоприятной формой зерен для грохочения является плоская или игольчатая (тальк, слюда, асбест).

Наиболее легко поддаются грохочению зерна минералов шарообразной и многогранной формы.