lukyanov-взрывные работы

.pdf

дробления свободнолежащих негабаритных кусков с коэффициентом крепости по шкале профессора М.М. Протодьяконова f = 12…18.

При дроблении теми же зарядами негабаритов в случае нахождения кусков в зажатых условиях предельные размеры этих кусков уменьшаются в 1,75–2 раза по сравнению со значениями, указанными в табл. 3.7.

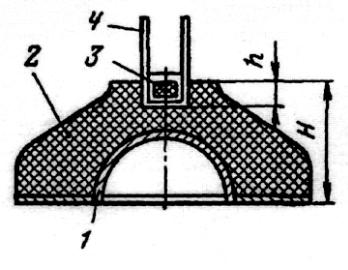

Рис. 3.3. Кумулятивный заряд для вторичного взрывания:

1 – стальная облицовка; 2 – заряд ВВ; 3 – шашка промежуточного детонатора в оболочке; 4 – алюминиевая скоба; Н – высота заряда;

h – углубление под промежуточный детонатор

Согласно теоретическим расчётам пиковое давление, передаваемое породе непосредственно с торца накладного заряда, в 1,25–1,35 раза меньше, чем при ударе торцовым кольцом. Этот теоретический вывод подтверждается результатами экспериментальных исследований, согласно которым заряды ЗКП без металлической облицовки на 20…25 % менее эффективны по сравнению с зарядами ЗКП с металлической облицовкой.

Однако обобщение практического опыта применения сотен тысяч кумулятивных зарядов ЗКП с облицовкой торца, кумулятивной выемкой и зарядов ЗКН-КЗ показывает, что при одинаковой массе и плотности ВВ техническая эффективность зарядов ЗКП лишь на 10…15 % выше зарядов ЗКН-КЗ.

Однако, вследствие высокой стоимости зарядов ЗКП, стоимость дробления 1 м3 пород в 2–5 раз выше, чем при использовании ЗКН-КЗ. Поэтому, несмотря на более высокую техническую эффективность зарядов ЗКП по сравнению с зарядами ЗКН-КЗ, их применение для вторичного дробления негабаритных кусков горной массы является экономически менее выгодным, чем зарядов ЗКН-КЗ.

211

В кумулятивных зарядах типа ЗКН-КЗ металлические детали отсутствуют, что упрощает технологию их изготовления и резко снижает их стоимость.

Таблица 3.7

Характеристика кумулятивных зарядов ЗКН-КЗ и ЗКП

Тип

заряда

ЗКН-КЗ-180 ЗКН-КЗ-260 ЗКН-КЗ-500

ЗКН-КЗ-1000 ЗКН-КЗ-2000 ЗКН-КЗ-4000

ЗКП-25 ЗКП-50

ЗКП-100 ЗКП-200 ЗКП-400 ЗКП-1000 ЗКП-2000 ЗКП-4000

|

|

Основные |

|

|

|

размеры, мм |

|

Масса, кг |

|

|

|

Высота |

Диаметр |

Радиус кумулятивной воронки |

|

0,18 |

35 |

90 |

17 |

0,26 |

405 |

100 |

17 |

0,51 |

0 |

130 |

27 |

1,0 |

75 |

150 |

35 |

2,0 |

90 |

140 |

45 |

4,0 |

115 |

230 |

55 |

0,028 |

28 |

48 |

15 |

0,076 |

29 |

58 |

15 |

0,135 |

36 |

90 |

17 |

0,245 |

41 |

100 |

22,5 |

0,475 |

57 |

125 |

30 |

1,23 |

70 |

172 |

38,5 |

2,18 |

85 |

200 |

45 |

4,0 |

105 |

250 |

58 |

|

|

|

|

Соотношение масс активной части заряда и торцовой

1,0

1,55

2,031

,96

2,27

1,97

1,0

2,62

1,81

1,76

1,82

2,85

2,22

1,92

Предельные

размеры дробимого негабарита

3 |

м |

Объём, м |

Толщина, |

0,24...0,45 |

|

0,5...0,55 |

|

0,5...0,7 |

0,65...0,75 |

0,9...1,3 |

0,7...1,00 |

1,4...1,85 |

0,9...1,2 |

3,0...3,5 |

1,3...1,6 |

6,5 |

1,5...2,0 |

0,1 |

0,18 |

0,18 |

0,26 |

0,45 |

0,45 |

0,8 |

0,65 |

1,6 |

0,9 |

2,5 |

1,2 |

4,4 |

1,6 |

6,9 |

2,0 |

|

|

Технология изготовления кумулятивных зарядов ЗКП литьём не имеет принципиальных отличий от технологий изготовления зарядов ЗКН-КЗ. Отличие заключается в том, что в специальной форме (изложнице) размещают торцовое кольцо с облицовкой кумулятивной выемки, которое при остывании тротила скрепляется с шашкой ВВ основного заряда. Тем самым увеличивается крепость конструкции заряда в целом. Кроме того, промежуточный детонатор с проволочной скобой в заряде ЗКП размещается после его изготовления путём склеивания сопрягаемых поверхностей.

Кумулятивные заряды ЗКН-КЗ и ЗКП допущены к постоянному применению.

212

Контрольные вопросы

1.Для чего служат промежуточные детонаторы? Какие виды промежуточных детонаторов Вы знаете?

2.Что называют патроном-боевиком?

3.Каков принцип действия плоских кумулятивных зарядов?

4.Чем отличаются друг от друга заряды ЗКП и ЗКН-КЗ?

5.Почему применение зарядов ЗКН-КЗ для дробления негабаритов экономически более выгодно?

3.5. Средства беспламенного взрывания

Помимо ВВ, действие которых основано на происходящей в момент взрыва экзотермической реакции, для отбойки угля и пород на сверхкатегорийных угольных шахтах в особо опасных условиях применяют беспламенное взрывание.

При данном способе порода и уголь разрушаются и перемещаются за счёт газов высокого давления, образующихся в металлических цилиндрах (патронах, гильзах), которые срезают специально установленные диски, диафрагмы или открывают клапаны и выбрасываются через выхлопные отверстия разрядных головок. Применение беспламенного взрывания допускается при содержании метана в воздухе до 2 %.

Средства беспламенного взрывания отличаются предохранительными свойствами. Различают способы беспламенного взрывания с применением патронов гидрокс, аэрдокс (применяется редко).

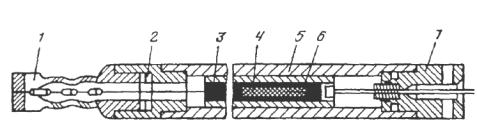

Гидрокс (рис. 3.4) состоит из металлической гильзы (5) (диаметр – 54 мм, длина – 1320 мм) и патрона БВ-48 (масса – 270 г). Металлическая гильза закрыта зарядной (7) и разрядной (1) головками. В гильзе, закрытой переходной муфтой со срезным диском (2), помещён заряд БВ-48, представляющий собой плотную бумажную гильзу, заполненную смесью обменных солей. Внутри патрона находятся инициатор реакции разложения (4), электротермический элемент (6) и основной состав заряда (3). При включении тока срабатывают электровоспламенитель и инициирующий патрон, возбуждающий реакцию в смеси обменных солей.

Рис. 3.4. Гидрокс

213

Заряд БВ-48 состоит из электротермического элемента ЭТЭ-62, бумажной гильзы, основного инициирующего состава. Реакция состава от тепла электротермического элемента происходит без пламени. Основной состав состоит из аммиачной селитры, азотнокислого магния и древесной муки. Реакция основного состава происходит при давлении 3,5…5 МПа. Интервал времени между подачей импульса и прорывом диска составляет 2…10 с.

При погрузке взорванного угля стальные цилиндры укладывают рядом с конвейером, а при следующем цикле их вновь заряжают патронами. Цилиндр выдерживает до 300 взрываний. Гидрокс обеспечивает более высокую безопасность взрывных работ, чем предохранительные ВВ. Взрыв осуществляется с помощью искробезопасного ИВП-1/12.

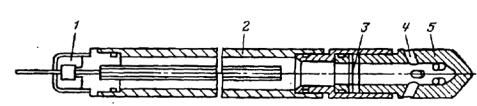

В патронах аэрдокс (рис. 3.5) источником потенциальной энергии является сжатый воздух высокого давления. Состоит из стальной трубы (2), разрядной головки (5) с выхлопными окнами (4), штуцера (1) для подключения к воздушной сети и запорного диска (3). Длина патрона 1,1…2,3 м, диаметр 42…63 мм. Шпуры бурят на 0,2…0,8 м короче патрона. Последний закладывают в шпур, затем специальным шлангом соединяют его с воздухопроводом и подают в патрон сжатый воздух под давлением 30…70 МПа. Для взрыва следующего шпура необходимо вставить новый запорный диск и подать в патрон новую порцию сжатого воздуха.

Рис. 3.5. Аэрдокс

Пневмопатроны выпускаются диаметром 42, 54 и 62 мм и длиной 1 100…2 300 мм. Типоразмеры патронов выбирают в зависимости от горно-геологических и горно-технических условий разработки. Беспламенное взрывание обеспечивает безопасность работ в шахтах, опасных по газу или пыли, снижение трудоёмкости добычных работ.

Использованные патроны передают в специальные зарядные мастерские, находящиеся на поверхности.

3.6. Промышленные ВМ на основе утилизированных боеприпасов

Минобороны СССР в связи со значительными запасами устаревшего вооружения и военной техники, в том числе боеприпасов, неоднократно поднимало перед Правительством СССР вопросы об их утилизации. Особенно серьезно возникла эта проблема в конце 80-х годов, ко-

214

гда с вооружения было снято значительное количество артиллерийских систем и большая часть боеприпасов оказалась списанной. Самостоятельно Минобороны России не могло справиться с таким объёмом работ, для чего необходимо было подключать специализированные предприятия боеприпасной отрасли.

Первая Федеральная программа по утилизации начала разрабатываться в Минэкономики СССР в 1989 г., но эта программа, в основном, касалась утилизации автотранспорта, дорожной и мостовой техники и вещевого имущества.

Вэтот период, а именно в 1991 г., Миноборонпром СССР совместно с Российской Академией наук, учитывая предстоящие большие проблемы по использованию в народном хозяйстве ВМ утилизируемых боеприпасов, вышли с предложением создать специальный институт. Такой институт (НИИ «Росконверсвзрывцентр») был создан в октябре 1991 г. Распоряжением СМ РСФСР № 1114-р.

Основной задачей института было проведение исследований по использованию в народном хозяйстве утилизируемых боевых взрывчатых материалов.

Вцелях координации работ по утилизации боеприпасов в январе 1992 г. во вновь созданном департаменте боеприпасов и спецхимии Минпрома России был сформирован подотдел утилизации боеприпасов,

ав Минобороны России в структуре Начальника Вооружения Вооруженных Сил России создано 17-е управление по утилизации вооружений и военной техники (В и ВТ). Именно с января 1992 г. начались работы по утилизации боеприпасов.

Основные направления работ по организации утилизации боепри-

пасов определены Постановлением Правительства РФ от 12.06.93 г. № 473, а боевых частей и ракетных двигателей твёрдого топлива – Постановлением Правительства от 24.12.92 г. № 980-66.

Первая Федеральная программа по утилизации В и ВТ на период 1994–2000 гг., в том числе обычных видов боеприпасов, была утверждена Постановлением Правительства РФ от 25.05.94 г. №548. С 1994 г. начаты практические работы по утилизации боеприпасов, вышел первый Государственный оборонный заказ по утилизации В и ВТ. Многие предприятия боеприпасной отрасли начали исследовательские работы по созданию новых промышленных ВВ на основе боевых ВВ, порохов и твёрдых ракетных топливиприменениюихвпромышленностизначительнораньше.

Первооткрывателем работ по использованию в народном хозяйстве утилизируемых артиллерийских порохов и баллиститных ракетных твёрдых топлив (БРТТ) в отрасли был «ЛНПО «Союз».

215

ВЛНПО «Союз» в 1990 г. разработана технология применения баллиститных ракетных твёрдых топлив, зернёных пироксилиновых и баллиститных артиллерийских порохов (БП-1, БП-3) для взрывных работ на открытых рудниках в обводнённых условиях. В это время водоустойчивым промышленным ВВ был только гранулированный или чешуйчатый тротил. По своей эффективности новые ВВ ему не уступали. Первым изготовителем БП-1 и БП-3 был Красноярский химический комбинат «Енисей». Именно с ЛНПО «Союз» вошло в обиход наименование нового ПВВ – «Гранипор».

В1995 г. в ЛНПО «Союз» на основе БП-1 и БП-3 создан целый ряд новых гранипоров с добавлением аммиачной селитры: БПС-1 (БП-1

+30 % АС) и БПС-2 (БП-3+30 % АС) и др.

На основе чистых баллиститных порохов и БРТТ созданы новые гранипоры с добавлением аммиачной селитры в количестве 30 % – это БС-1 и БС-2 соответственно.

Также в 1990 г. в ЛНПО «Союз» созданы детонирующие сейсмические заряды на основе БРТТ. Из всех гранипоров, разработанных ЛНПО «Союз», наибольшее распространение получил гранипор БП-1. Работу по созданию ПВВ на основе утилизируемых ВМ проделал в период 1992–1995 гг. КНИИМ. Этим институтом в 1992 г. были разработаны следующие ПВВ:

•тротил-У, на основе выплавленного из боеприпасов тротила;

•заряды шланговые – ШЗ-1, ШЗ-2, ШЗ-4 и ШЗ-4П для отбойки горных пород скважинными зарядами на основе использования утилизируемых морских шланговых зарядов, снаряжённых прессованным тротилом, гексогеном и пластитом;

•источники сейсмических волн ИС-100, ИС-500, ИС-1000 на основе тротила и гексогена.

В1993 г. созданы:

•заряды комбинированные модульные диаметром 45, 60 и 75 мм, состоящие из шашек БРТТ, залитых тротилом и предназначенных для отбойки горных пород в сухих и обводнённых скважинах;

•детонаторы промежуточные универсальные на основе поротола мас-

сой 600, 800, 1000 г.

В1994 г. разработаны:

•заряды комбинированные скважинные, состоящие из пироксилиновых зернёных порохов и аммиачной селитры для отбойки слабообводнённых горных пород;

•альгетолы – 15, 25 и 35, на основе тротила, гексогена и алюминия, где цифры 15, 25 и 35 показывают процентное содержание гексоге-

216

на. Альгетолы – водоустойчивые гранулированные ПВВ, предназначеные для открытых взрывных работ;

•поротолы – это ПВВ, состоящие из зернёного пироксилинового пороха, залитого расплавленным тротилом в соотношении 50:50;

•заряды эмульсионные пороховые на основе эмульсена – П. Применяются в виде патронов диаметром 45, 60, 90, 120 мм на открытых горных и сейсморазведочных работах.

В1995 г. разработан водоустойчивый гранипор ППФ на основе зернёного пироксилинового пороха.

ВНаучно-исследовательском институте полимерных материалов (НИИПМ) в 1992 г. разработаны кумулятивные универсальные заряды на основе дроблёного баллиститного состава.

В1993 г. разработано водоустойчивое ПВВ – «Дибазит» на основе дроблёного баллиститного пороха с добавками окисла цинка в качестве сенсибилизатора с целью повышения взрывчатых характеристик.

В1998 г. разработаны сейсмические баллиститные заряды и целый ряд боевиков на основе Дибазита и БРТТ.

Завод «Пластмасс» в 1992 г. разработал водоустойчивое ПВВ «Гёкфол» на основе гексогена в виде сыпучей крошки.

ДВПО «Восход» в 1995 г. разработало ПВВ «Гёксотал» на основе утилизируемой морской смеси МС в виде сыпучей крошки.

ПО «Авангард» в 1998 г. разработало шашки-детонаторы прессованные из гранулированных и эмульсионных ПВВ для инициирования скважинных зарядов.

Научно-исследовательский инженерный институт (НИИИ) в 1994 г. разработал 8 типов кумулятивных зарядов на основе ТГ-40, ТГ-50 массой от 3 до 45 кг для дробления негабаритов и разрушения элементов металлическихибетонныхконструкций.

ГНПП «Базальт» разработал в 2000 г. специальные корпусные детонирующие заряды на основе боевых частей утилизируемых ручных противотанковых гранат, применяемых для дробления негабаритов и в качестве сейсмических зарядов.

ПО «Полимер» совместно с РХТУ им. Д.И. Менделеева в 1996 г. изготовило и испытало водосодержащее аммиачно-селитренное ВВ «Гельпор» на основе зернёных пироксилиновых порохов (60 %) с добавками карбамида и азотнокислого натрия.

Хотелось бы отметить также некоторые работы в области создания ПВВ на основе утилизируемых ВМ предприятий, не относящихся к Росбоеприпасам.

217

НТФ «Взрывтехнология» выпускает Гранипор ФМ, который в данное время допущен к применению и изготавливается предприятиями боеприпасной отрасли и воинскими частями Минобороны России.

В НИИ «Росконверсвзрывцентр» отмечены только те разработки, которые дают возможность использовать в промышленности отдельные элементы утилизируемых боеприпасов без их промышленной переработки, а именно:

•противотанковые мины в неметаллических корпусах для дробления негабаритов;

•шланговые заряды – в качестве сейсмических зарядов;

•секции зарядов разминирования – в качестве сейсмических зарядов и линейных боевиков;

•баллиститные шашки – в качестве дополнительных детонаторов на открытыхгорных работах ишпуровых зарядовдляподземных работ.

ОАО «ВНИПИвзрывгеофизика» и РХТУ им. Д.И. Менделеева разработали целый ряд зарядов сейсмических ЗС-40 и ЗС-70И на основе литого тротила, ЗСК-45 на основе аммонита 6ЖВ и акванала АМС, ЗСГП-45К, ЗСГП-70У-05, ЗСГП-70У-1,0 на основе гельпора ГП-1, помещённых в полиэтиленовые корпуса.

В настоящее время в результате работ многих предприятий установлено, что практически все взрывчатые материалы, получаемые при утилизации боеприпасов, могут быть использованы в промышленности на горных и геофизических работах.

Рис. 3.6. Патрон кардокс для беспламенного взрывания:

1 – зарядная головка; 2 – цилиндр; 3 – нагревательный элемент; 4 – углекислота; 5 – разрядный диск; 6 – разрядная головка; 7 – откидной сектор

В кардоксе газы образуются в результате быстрого испарения жидкой углекислоты при нагревании. Патрон для беспламенного взрывания состоит из полого стального цилиндра, зарядной и разрядной головок (рис. 3.6). При пропускании тока через мостик накаливания нагревательного элемента последний подогревает углекислоту или другой состав, вызывая бурное выделение газов. При этом давление в патроне может достигать 50 МПа. Применение патрона кардокс более надежно в шахтах, опасных по газу и пыли, но не обеспечивает полной безопасно-

218

сти, так как выходящая из патрона углекислота вызывает возникновение электростатического разряда, распространяющегося по всей электровзрывной сети.

Беспламенное взрывание применяется при отбойке угля с f = 1…2 на пологих и наклонных пластах, в шахтах сверхкатегорийных и третьей категории по газу, опасных по пыли, при проведении выработок по углю, в очистных забоях.

В последние годы проведены исследования по применению средств беспламенного взрывания при добыче кристаллического сырья, нарушение целостности кристаллов которого резко снижает его практическую значимость. Средства беспламенного взрывания перспективны для использования при добыче пьезокварца, исландского шпата, изумрудов, топазов, аквамаринов и других ценных кристаллов.

Контрольные вопросы

1.Область применения средств беспламенного взрывания.

2.Какие способы беспламенного взрывания Вы знаете?

3.Какие источники газообразования используются в различных средствах беспламенного взрывания?

3.7. Выбор типа ВВ и условий их рационального применения

Эффективность буровзрывных работ в значительной мере зависит от правильного выбора ВВ для конкретных горно-геологических условий взрывания. Выбор типа ВВ должен производиться с учётом ряда производственных, геологических, гидрогеологических, технических и экономических факторов. При этом в первую очередь учитывают возможность безопасного применения ВВ в конкретных условиях. Так, в шахтах, опасных по газу и пыли, могут использоваться только предохранительные ВВ, для механизированного заряжания – ВВ, не содержащие нитроэфиров, тэна и гексогена.

Для взрывания в обводнённых условиях следует использовать водоустойчивые ВВ, выбираемые с учётом возможной продолжительности нахождения их в воде и характера движения грунтовых вод. Абсолютной водоустойчивостью обладают гранулотол и алюмотол. Граммонит 30/70 и акватолы на карбоксиметилцеллюлозе растворяются в воде, поэтому их можно применять в малообводнённых и обводнённых скважинах без проточной воды.

Физико-механические свойства горных пород, их минералогический состав и строение определяют крепость и взрываемость горных пород. Чем выше плотность породы, её твёрдость и вязкость, тем боль-

219

ше требуется энергии на её разрушение и перемещение. Для взрывания крепких скальных пород используют высокобризантные ВВ типа алюмотола, аммонита скального № 1 и другие. Для взрывания слабых пород на карьерах применяют гранулиты и игданиты. При проведении горных выработок в крепких и весьма крепких породах используют ВВ с высокой скоростью детонации (5,0…6,5 км/с). В породах средней крепости применяют ВВ со скоростью детонации около 4 км/с. При проведении выработок в слабых породах применяют низкобризантные ВВ.

Трещиноватость влияет на характер дробления массива горных пород взрывом: чем больше трещиноватость, тем меньше сопротивление массива разрушению взрывом. Наличие зияющих трещин снижает эффект взрыва из-за утечки взрывных газов.

При выборе ВВ учитывается диаметр скважин и шпуров. В любом случае диаметр скважин и шпуров должен быть больше критического диаметра ВВ. Например, гранулит С-2, имеющий критический диаметр открытого заряда 120…150 мм, не детонирует в шпурах диаметром 36…40 мм. Для взрывания шпуров в крепких породах используют аммонит 6ЖВ, имеющий критический диаметр открытого заряда 12 мм.

После изучения горно-геологических и производственных условий выбор ВВ начинается с анализа их взрывчатых свойств, основными элементами которых являются теплота взрыва, работоспособность, бризантность, плотность, скорость детонации.

Весовая концентрация энергии ВВ характеризуется теплотой взрыва. Произведение плотности ВВ на теплоту взрыва показывает объёмную концентрацию энергии ВВ в 1 дм3. Знание весовой и объёмной концентрации энергии ВВ позволяет определить требуемый объём бурения на 1 м3 взрываемых пород для размещения выбранного ВВ в шпурах или скважинах.

Затраты на бурение и взрывание составляют:

Cб = C1/γ; |

(3.2) |

СВВ = qC2. |

(3.3) |

где C1 – стоимостьбурения 1 м, руб; γ – выход горной массы с 1 м бурения, м3; C2 – стоимость 1 кг ВВ; q – удельный расход ВВ, кг/м3.

Для шпуровой отбойки

|

|

|

|

|

|

|

|

|

|

C1 |

|

|

(3.4) |

||

∑C = CВВ + Cб = q |

|

|

|

+C2 е, |

|||

Ku |

|

P0 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

η |

0,9 |

|

|||||

|

|

|

|

||||

220