- •В.В. Бородкин, а.И. Болдырев,

- •Введение

- •1. Применение гидропневмосистем в практике изготовления продукции машиностроения

- •2. Структура и состав типовых конструкций гидропневмосистем

- •И характеристики роторного насоса с переливным клапаном

- •3. Конструктивные схемы и типовые рабочие характеристики объемных насосов

- •4. Конструктивные схемы и типовые рабочие характеристики гидро- и пневмодвигателей

- •Двукратного действия

- •5. Направляющая гидропневмоаппаратура

- •5.19. Гидрозамок для фиксации положения поршня

- •6. Регулирование объемных гидроприводов

- •Гидропневмопривод специальных технических систем

- •394026 Г. Воронеж, Московский просп., 14

4. Конструктивные схемы и типовые рабочие характеристики гидро- и пневмодвигателей

Объемный гидродвигатель это объемная гидромашина, предназначенная для преобразования энергии потока жидкости в энергию движения выходного звена. По характеру движения выходного (ведомого) звена объемные гидродвигатели делят на три класса:

1) гидроцилиндры с возвратно-поступательным движением выходного звена;

2) гидромоторы с непрерывным вращательным движением выходного звена;

3) поворотные гидродвигатели с ограниченным углом поворота выходного звена.

4.1. Гидродвигатели возвратно-поступательного действия.

Гидродвигатели возвратно-поступательного действия (гидроцилиндры) широко применяют во всех отраслях техники и особенно часто в строительных, землеройных, подъемно-транспортных, дорожных машинах, а также в технологическом оборудовании - металлорежущих станках, кузнечно-прессовых машинах.

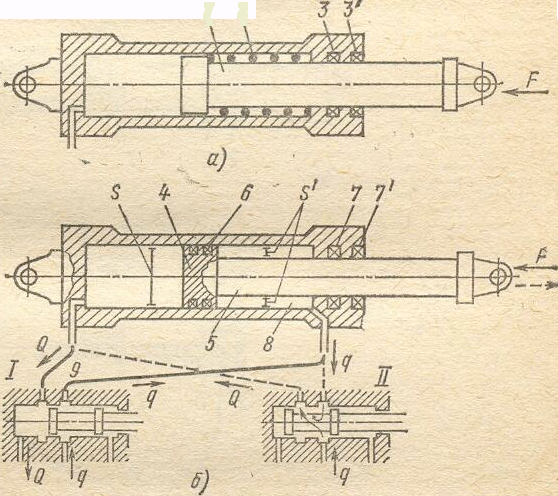

Гидроцилиндр одностороннего действия (рис. 4.1, а) имеет плунжер 1, перемещаемый силой давления жидкости в одну сторону.

а - одностороннего действия о возвратной пружиной; б - двустороннего действия с управлением по дифференциальной схеме

Рис. 4.1. Принципиальная схема гидроцилиндра

Обратный

ход плунжера совершается под действием

внешней силы F,

если она действует непрерывно, или

пружины 2. Единственное наружное

уплотнение плунжера состоит из основного

3 и грязезащитного 3' уплотняющих

элементов. Гидроцилиндр двустороннего

действия (рис. 4.1, б)

имеет поршень 4 со штоком 5, уплотненные

внутренним 6 и наружным 7 уплотнителями.

Разница полной S

и кольцевой

![]() площадей поршня ведет к различию в

используемом давлениир

при перемещении влево и вправо, если

преодолеваемая внешняя сила F

одинакова. Если к цилиндру подводится

постоянный расход Q,

то разница площадей приводит в зависимости

от направления перемещения к различию

скоростей движения поршня.

площадей поршня ведет к различию в

используемом давлениир

при перемещении влево и вправо, если

преодолеваемая внешняя сила F

одинакова. Если к цилиндру подводится

постоянный расход Q,

то разница площадей приводит в зависимости

от направления перемещения к различию

скоростей движения поршня.

Для

устранения этих явлений, когда они

нежелательны, такие гидроцилиндры

включают при помощи золотника по

дифференциальной схеме (см. позиции I и

II, рис.4.1, б),

при которой штоковая полость 8 непрерывно

соединена с питающей линией 9. Если при

этом S' = S/2,

то при движении вправо (позиция золотника

I, рис. 4.1, б)

и влево (позиция золотника II, рис.4.1, б)

скорость

![]() и силаF = pS’

будут одинаковы.

и силаF = pS’

будут одинаковы.

Для получения полной симметрии сил и скоростей применяют гидроцилиндры с двусторонним штоком (рис. 4.2) с одним внутренним 1 и двумя 2 и 3 наружными уплотнениями.

а - с закрепленным поршнем; б - с закрепленным цилиндром

и золотником управления

Рис. 4.2. Гидроцилиндр с двусторонним штоком

В этом случае конструкция с закрепленным штоком (рис. 4.2, а) в полтора раза короче, чем конструкция с закрепленным цилиндром (рис. 4.2, б). Количество уплотнений, являющихся источниками трения и местами наружных в внутренних утечек определяет объемный и механический КПД гидроцилиндра, а также его надежность. С этой точки зрения из рассмотренных меньший КПД ,при прочих равных условиях имеет гидроцилиндр с двусторонним штоком.

Схема трехскоростного гидроцилиндра с двумя уровнями развиваемой силы показана на рис. 4. 3.

Рис. 4.3. Трехскоростной гидроцилиндр

Такие

гидроцилиндры распространены в прессовом

оборудовании. Быстрый ход сближения со

скоростью

![]() (

(![]() - площадь внутреннего цилиндра 4)

осуществляется заполнением полости

через подвод 1 при линиях 2 и 3, соединенных

с областью слива. Рабочий ход с малой

скоростью

- площадь внутреннего цилиндра 4)

осуществляется заполнением полости

через подвод 1 при линиях 2 и 3, соединенных

с областью слива. Рабочий ход с малой

скоростью![]() на коротком пути осуществляется при

питании полостей 4 и 6 через подводы 1 и

2. При этом цилиндр, используемый при

максимальной рабочей площади, развивает

максимальную силу

на коротком пути осуществляется при

питании полостей 4 и 6 через подводы 1 и

2. При этом цилиндр, используемый при

максимальной рабочей площади, развивает

максимальную силу![]() при наименьшем давлениир.

Быстрый возвратный ход со скоростью

при наименьшем давлениир.

Быстрый возвратный ход со скоростью

![]() производится при заполнении полости 5

через линию 3, линии 1 и 2 при этом соединены

с областью слива.

производится при заполнении полости 5

через линию 3, линии 1 и 2 при этом соединены

с областью слива.

Телескопические гидроцилиндры (рис. 4.4) применяют в случаях, когда желаемый ход превышает допустимую установочную длину гидроцилиндра. Выдвижение секций цилиндра, если он питается через линию 1 от источника постоянного расхода Q (например, объемный насос) будет происходить с разными скоростями и, если преодолеваемая сила F постоянна, при разных давлениях.

6 7 1

2 3 S4 4

5

Рис. 4.4. Телескопический гидроцилиндр

При

выдвижении первым смещается до упора

поршень 2 с малой скоростью

![]() при

меньшем давлении

при

меньшем давлении![]() .

После полного выдвижения поршня 2

начинает перемещаться до полного

выдвижения поршень 3, площадь которогоS2.

При этом скорость

увеличивается до

.

После полного выдвижения поршня 2

начинает перемещаться до полного

выдвижения поршень 3, площадь которогоS2.

При этом скорость

увеличивается до![]() ,

а давление возрастает дор2

=

,

а давление возрастает дор2

=![]() .

Вдвигание секций производится либо под

действием силыF,

либо путем подачи расхода Q

через линию 4 в полости 6 и 7 через рукав

5. Известно применение телескопических

цилиндров, имеющих до шести секций.

.

Вдвигание секций производится либо под

действием силыF,

либо путем подачи расхода Q

через линию 4 в полости 6 и 7 через рукав

5. Известно применение телескопических

цилиндров, имеющих до шести секций.

Во многих случаях гидроцилиндры работают в тяжелых условиях при внезапно изменяющихся нагрузках и при неблагоприятных климатических условиях. Для защиты от попадания влаги и грязи предусматривают двойные наружные уплотнения (например, 2 и 3) с грязесъемными кольцами 2' и 3' (рис. 4.2), а иногда и резиновые сильфоны (8, см. рис. 4.5), целиком закрывающие шток при выдвижении.

4

5 6 7

Рис. 4.5. Гидроцилиндр с концевыми дроссельными тормозами

и защищенным штоком

Для защиты ударов поршня о крышку цилиндра в конце хода устанавливают концевые тормозные устройства (рис. 4.5). В крышках гидроцилиндра выполнены гнезда 7 и 2, а на поршне соответствующие им цилиндрические выступы 6 и 7, образующие с гнездами малые зазоры. В конце хода кольцевой объем 5 будет выдавливаться через дроссель 3 и кольцевую щель, сопротивление которых велико, и скорость поршня уменьшится. Для быстрого заполнения цилиндра в начале хода в обход дросселя 3 и щели предусмотрены обратные клапаны 4.

Частым требованием к гидроцилиндрам является способность удерживать нагрузку при неподвижном поршне без подачи жидкости от насоса. Схема фиксирующего устройства на поршне 5 представлена на рис. 4.6.

Рис. 4.6. Поршень гидроцилиндра с фиксирующими

устройствами

При равенстве давления в обеих полостях 6 и 7 цилиндра пружины 7 смещают шарики 2 на коническую поверхность 3, и шарики заклинивают поршень. При подаче жидкости от насоса в одну из полостей в ней повышается давление и скользящий уплотняющий элемент 4 смещается. Таким образом, перед началом движения поршня шарики выталкиваются из кольцевой конусной щели и не препятствуют движению поршня. Такая система из-за износа стенок цилиндров применима только при малых нагрузках. При больших нагрузках положение поршня фиксируется гидравлическими замками, представляющими управляемые обратные клапаны.

Эффективность работы гидроцилиндров, их КПД зависят в основном от работы уплотнений поршней и штоков (рис. 4.7). Уплотнение, показанное на рис. 4.7, а, состоит из резинового кольца 3 с пластиковым упорным кольцом 2 и защитного кольца 7, предохраняющего основное уплотнение от попадания грязи. Конструкция, изображенная на рис. 4.7, б, представляет пакет V-образных манжет: уплотняющих 6 из резины и разделительных 5 из пластика. Гайкой 4 пакет может сжиматься для компенсации износа.

а - круглое резиновое кольцо; б, в - V-образные манжеты;

г - двусторонняя манжета

Рис. 4.7. Уплотнения штоков (а, б) и поршней (в, г)

гидроцилиндров

На

рис. 4.7, в

и г

представлены уплотнения поршней

двустороннего действия: уплотнение

высокого давления манжетами 7 поршня с

направляющим поясом 8 и уплотнение

двусторонней манжетой, служащей

одновременно направляющим элементом.

Последнее предназначено для умеренных

давлений. Для надежной и продолжительной

работы уплотнений и, следовательно,

гидроцилиндров необходима обработка

рабочих поверхностей цилиндров и штоков

до

![]()

![]() .

Объемный КПД гидроцилиндра представляет

отношение

.

Объемный КПД гидроцилиндра представляет

отношение

![]() ,

(4.1)

,

(4.1)

где

![]() - скорость поршня;Q

- расход; q

- утечки по поршню и штоку.

- скорость поршня;Q

- расход; q

- утечки по поршню и штоку.

В исправно и длительно работающем уплотнении обязательно должна существовать утечка в виде смазывающей пленки, выносимой из полости на металлической поверхности, скользящей по уплотнению. Работа в режиме граничного или сухого трения без такой пленки сокращает срок службы уплотнений. Механический КПД гидроцилиндра составляет

![]() ,

(4.2)

,

(4.2)

где

![]() - разность давления;

- разность давления;![]() -

сумма сил трения в уплотнениях.

-

сумма сил трения в уплотнениях.

При малых давлениях и перемещениях Н в качестве гидро- и пневмодвигателей поступательного движения применяют мембранные (рис. 4.8, а) и сильфонные (рис. 4.8, б) системы.

а- мембранный; б - сильфонный

Рис. 4.8. Гидродвигатели поступательного движения

4.2. Пневмодвигатели возвратно-поступательного действия.

В пневматических двигателях энергия сжатого воздуха преобразуется в механическую энергию движения рабочего органа. Пневматические двигатели позволяют осуществлять поступательное, поворотное и вращательное движение рабочих органов станка.

Поступательное движение осуществляется с помощью различных поршневых или мембранных пневматических или пневмогидравлических цилиндров. Общим признаком этой группы пневмодвигателей является наличие штока, совершающего возвратно-поступательные движения в результате взаимодействия элементов пневмодвигателя со сжатым воздухом. Рабочий элемент двигателя - мембрана или поршень - могут быть совмещены со штоком.

В машиностроении при автоматизации чаще применяют в качестве пневмодвигателей пневматические цилиндры (пнев-моцилиндры). Конструкция поршневых пневмоцилиндров аналогична конструкции гидравлических цилиндров. Отличие заключается в том, что внутренние поверхности пневмоцилиндра должны иметь покрытия, предохраняющие пневмоцилиндр от коррозии. Крышки цилиндров изготавливают из алюминия, а гильзу и шток - из стали с упрочняющими поверхность антикоррозийными покрытиями. Применяемые пневмоцилиндры имеют размер поршня 6 - 300 мм и более (длина хода штока может достигать 2000 мм). Скорость перемещения штока 0,2 - 1,5 м/с. Нижняя граница устойчивой скорости перемещения штока ограничивается силами трения в пневмоприводе. Когда скорость приближается к верхней границе, а диаметр поршня имеет значительные размеры, кинетическая энергия движущихся масс может достигать большой величины. Жесткое соударение подвижных частей привода с неподвижными может привести к вибрациям или поломке привода. Чтобы избежать этого, следует применять пневмоцилиндры с тормозными устройствами. Конструкция пневмоцилиндра двустороннего действия с тормозными устройствами в крышках представлена на рис. 4.9, а.

Рис. 4.9. Поршневые пневмоцилиндры

Этот пневмоцилиндр отличается от обычного цилиндра тем, что в крышках имеются кольцевые выступы 6, имеющие отверстия для вхождения манжет 4, смонтированных на штоке. В конце хода штока манжета 4 входит в отверстие крышки и разделяет полость 5 и полость 3. В связи с этим выход воздуха из полости 5 в выхлопное отверстие 7 происходит через канал, проходное сечение которого ограничивается винтовым дросселем 2. Происходит мягкое торможение поршня и соединенных с ним подвижных масс. При подаче сжатого воздуха в отверстие 7 отгибается эластичная прокладка 1 и пропускает воздух в полость 5. Давление действует на поршень, и возвратное движение штока начинается без задержки.

Применение пневмоцилиндров с обычным жестким штоком приводит к удвоенной, по сравнению с ходом, длине пневмоцилиндра при полностью выдвинутом штоке. Этого можно избежать, если использовать пневмоцилиндр с гибким штоком (рис. 4.9, б). Пневмоцилиндр имеет крышки 2, канатик 3 и натяжные ролики 4. При подаче сжатого воздуха в отверстие 1 поршень перемещается вправо и тянет за собой канатик. С канатиком 3 соединяется перемещаемый механизм. В качестве канатика используется многожильный стальной трос, облицованный эластичной пластмассой. Цилиндры с гибким штоком применяют в качестве приводов механизмов, используемых при транспортировании грузов на большие расстояния, до 10 м и более, но с небольшими усилиями, или при необходимости уменьшения габаритов пневматических устройств.

Получили распространение бесштоковые пневмоцилиндры (рис. 4.9, в). Эти цилиндры изготавливают с длиной хода поршня до 20 м. Пневмоцилиндр состоит из крышек 1 и 6, тонкостенной калиброванной гильзы 5, изготовленной из немагнитного материала, поршня 4 и каретки 2, двигающейся по наружной поверхности гильзы. В поршне и каретке встроены сильные постоянные магниты 3. Их взаимодействие таково, что перемещение поршня влечет перемещение каретки, т.е. движение поршня, вызванное воздействием сжатого воздуха, приводит в движение каретку, с которой скреплен перемещаемый узел машины.

Мембранные пневмоцилиндры применяют в зажимных, фиксирующих, переключающих и тормозных устройствах станков, прессов, в сварочных и других машинах. Преимуществом мембранных пневмоцилиндров является простота изготовления, нечувствительность к чистоте сжатого воздуха и окружающей среды и к подаче смазочного материала. Мембранные пневмоцилиндры преимущественно применяют одностороннего действия с пружинным возвратом. Конструктивная схема мембранного пневмоцилиндра приведена на рис. 4.10, а. Мембраны могут быть эластичные (из резины, резинотканевых и синтетических материалов) и металлические (из стали, бронзы и латуни). Плоские мембраны не имеют изгибов в своем сечении и поэтому имеют ход, составляющий 0,1 - 0,5 диаметра мембраны.

Рис. 4.10. Мембранный пневмоцилиндр

На рис. 4.10, б показан мембранный пневмоцилиндр с формованной мембраной специального профиля, что позволяет увеличить длину хода штока до нескольких диаметров мембраны. На рис. 4.10, в показан плоский мембранный элемент с длиной хода до 2 мм и большим развиваемым усилием толкателя. Такие мембранные элементы в основном применяют для прижима или подъема деталей.

4.3. Гидропневмомоторы.

Гидромоторы используют энергию потока жидкости и сообщают выходному валу неограниченное вращательное движение.

Гидромотор - это объемный гидродвигатель вращательного движения. Благодаря свойству обратимости роторных насосов, любой из них в принципе может быть использован в качестве гидромотора, поэтому гидромоторы классифицируют так же, как и роторные насосы, т.е. разделяют на шестеренные, винтовые, шиберные (пластинчатые) и поршневые (радиальные и аксиальные). В конструкции гидромоторов однако можно заметить некоторые отличия от соответствующих роторных насосов, обусловленные различным функциональным назначениям этих гидромашин. Так, пластинчатый гидромотор в отличии от насоса имеет пружины, которые выталкивают пластины из прорезей ротора и тем обеспечивают пуск гидромотора. В аксиально-поршневых гидромоторах устанавливается угол наклона блока цилиндров больший (до 40), чем у таких же насосов (до 30).

Наибольшее распространение в гидроприводах самолетов, тракторов, строительно-дорожных машин, станков и других машин получили роторно-поршневые гидромоторы.

Так же как и роторный насос, гидромотор характеризуется прежде всего рабочим объемом, т.е. идеальным расходом жидкости через гидромотор за один оборот ротора

Qи=V0 n=Vк z k n. (4.3)

Действительный расход через гидромотор больше, чем идеальный потому, что в отличие от насоса утечки в гидромоторе направлены в ту же сторону, что и основной поток. Поэтому объемный КПД гидромотора выражается не так, как для насоса, а именно

0=Qи /Q = Qи /(Qи+qy). (4.4)

Частота вращения вала гидромотора с учетом объемного КПД

n = Q0 / V0. (4.5)

Перепад давления на гидромоторе определяется разностью между давлениями на входе и на выходе, т.е.

pг.м = p1 - p2. (4.6)

Полезная мощность гидромотора равна произведению крутящего момента на его валу на угловую скорость вала

Nn = M . (4.7)

Мощность, потребляемая гидромотором

N = Q pг.м. (4.8)

Отношение Nn / N определяет общий КПД гидромотора, который так же, как и в случае роторного насоса, равен произведению двух частных КПД - объемного и механического, т.е.

= Nn / N = 0 м. (4.9)

Переписав последнее выражение в виде

M = 0 м pг.м Q (4.10)

и заменив = 2n, с учетом предыдущих формул после сокращения на n и 0 , получим выражение для момента на валу гидромотора

M = V0 pг.м м /(2). (4.11)

В этой формуле выражение Mи = pV0 /2 называют идеальным моментом, потребляемым насосом или развиваемым гидромотором без учета потерь энергии.

Одной из самых важных и распространенных модификаций радиально-поршневых гидромашин являются высокомоментные гидромоторы. Их применяют в объемных гидропередачах, которые должны обеспечить медленное, равномерное и регулируемое по частоте вращение приводимого механизма, не зависящее от момента его сопротивления.

Для получения большого момента без существенного увеличения габаритных размеров гидромотора, т.е. хода h и диаметра dn поршней, а также без чрезмерного повышения давления и числа поршней следует увеличивать кратность k действия поршней. Тогда

![]() .

(4.12)

.

(4.12)

Обычно

![]() .

Такие гидромоторы позволяют получить

частоты вращения от долей оборота до

нескольких десятков оборотов в минуту.

.

Такие гидромоторы позволяют получить

частоты вращения от долей оборота до

нескольких десятков оборотов в минуту.

На рис. 4.11 приведена конструкция гидромотора шестикратного действия с одиннадцатью поршнями.

Рис. 4.11. Радиально-поршневой гидромотор многократного

действия (высокомоментный гидромотор)

Четное число кратности действия позволяет устранить радиальные силы давления блока цилиндров 4 на подшипники 7 и 12. Поршни 3 опираются на статор 1 роликами с опорами качения 2, а боковые силы передаются блоку цилиндров ползунами 6. Во избежание отрыва роликов 3 от статора 1 при их замедлениях в зонах низкого давления и вследствие этого ударов о статор применены контрнаправляющие кулачки 9 под роликами 3.

В

гидромоторе использована самоориентирующаяся

плоская торцовая система распределения,

обеспечивающая лучшую герметичность,

чем цапфенная, которая обязательно

образует с блоком цилиндров технологический

зазор. На торцовом распределителе 10

выполнено 2z

дуговых окна 5,

поочередно соединенных с камерами Б

и А

(окна камеры Б

перекрестно заштрихованы). Половину

каждого углового цикла

![]() при вдвигании поршня канал8

цилиндра

соединен

с окном камеры А,

а другую половину при выдвигании –

с окном

камеры Б.

Для самоориентации распределителя 10

относительно торца блока цилиндров, он

установлен и поджат к блоку стаканами

11

со сферическими шайбами, допускающими

перекосы распределителя без нарушения

герметичности его прилегания к блоку.

Одновременно стаканы соединяют окна 5

с камерами Б

и А

подвода и отвода жидкости.

при вдвигании поршня канал8

цилиндра

соединен

с окном камеры А,

а другую половину при выдвигании –

с окном

камеры Б.

Для самоориентации распределителя 10

относительно торца блока цилиндров, он

установлен и поджат к блоку стаканами

11

со сферическими шайбами, допускающими

перекосы распределителя без нарушения

герметичности его прилегания к блоку.

Одновременно стаканы соединяют окна 5

с камерами Б

и А

подвода и отвода жидкости.

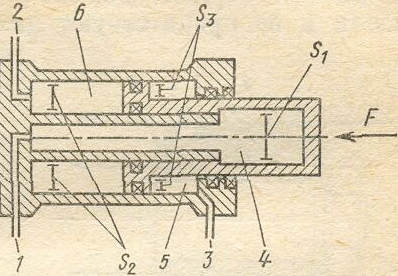

Пластинчатые гидромашины обратимы, однако большинство насосов этого типа не могут быть использованы как гидромоторы без видоизменения конструкции. Причиной этого является широта диапазона изменения частот и переменность направления вращения у гидромоторов. Схема рабочих органов гидромотора двукратного действия показана на рис. 4.12.

Рис. 4.12. Схема рабочих органов пластинчатого гидромотора