- •А.И. Болдырев в.П. Смоленцев

- •Введение

- •1. Техническая и технологическая подготовка производства

- •1.1. Общие положения

- •1.1.1. Технологическая подготовка производства

- •1.1.2. Технологичность конструкций изделий

- •1.1.3. Типы и формы организации производства

- •1.2. Структура тп и его основные характеристики

- •1.3. Основные принципы технологического проектирования

- •1.4. Технологические процессы сборки

- •Вопросы для самопроверки

- •2. Точность обработки

- •2.1. Точность и ее определяющие факторы

- •2.2. Расчетный метод определения точности

- •2.2.1. Погрешность установки заготовки. Базирование заготовок

- •2.2.2. Погрешность от упругих деформаций технологической системы

- •2.2.3. Погрешность настройки станка

- •2.2.4. Погрешность от износа режущего инструмента

- •2.2.5. Погрешность из-за геометрической неточности станка и изготовления режущего инструмента

- •2.2.6. Погрешность из-за температурных деформаций системы

- •2.2.7. Погрешность из-за остаточных напряжений в заготовке

- •2.2.8. Определение суммарной погрешности механической обработки

- •2.3. Анализ точности методами математической статистики

- •2.3.1.Кривые распределения и оценка точности на их основе

- •2.3.2. Точечные диаграммы

- •2.4. Управление точностью обработки

- •Вопросы для самопроверки

- •3. Качество поверхностного слоя деталей

- •3.1. Шероховатость поверхности

- •3.1.1. Нормирование шероховатости поверхности

- •3.1.2. Влияние технологических факторов на величину шероховатости

- •3.1.3. Влияние шероховатости на эксплуатационные свойства деталей машин

- •3.2. Волнистость поверхности

- •3.3. Физико-механические свойства поверхностного слоя

- •3.4. Технологическая наследственность

- •3.5. Обеспечение качества обрабатываемых поверхностей технологическими методами

- •Вопросы для самопроверки

- •4. Припуски на обработку

- •4.1. Понятие о припусках на обработку заготовок

- •4.2. Методы определения припусков на обработку

- •4.3. Методика расчета промежуточных припусков на обработку и предельных размеров по технологическим переходам

- •Вопросы для самопроверки

- •5. Основы проектирования тп

- •5.1. Общие положения проектирования тп

- •5.2. Исходные данные для проектирования тп

- •5.3. Последовательность проектирования тп изготовления деталей

- •5.4. Выбор исходной заготовки

- •5.5. Выбор вида тп

- •5.6. Классификация деталей

- •5.7. Выбор технологических баз и схем базирования заготовок

- •5.8. Выбор методов обработки поверхностей заготовок

- •5.9. Проектирование технологического маршрута обработки

- •5.9.1. Общие положения

- •5.9.2. Проектирование единичных тп

- •5.9.3. Проектирование типовых тп

- •5.9.4. Проектирование групповых тп

- •5.9.5. Понятие о модульной технологии

- •5.10. Проектирование технологической операции

- •5.11. Выбор средств технологического оснащения

- •5.11.1. Выбор технологического оборудования

- •5.11.2. Выбор технологической оснастки

- •5.12. Выбор и расчет режимов обработки

- •5.13. Оформление технологической документации

- •Вопросы для самопроверки

- •6. Связи в производственном процессе

- •6.1. Информационное обеспечение производственного процесса

- •6.2. Временные связи в тп

- •6.2.1. Компоненты временных связей

- •6.2.2. Структура технически обоснованной нормы времени

- •6.3. Экономические связи в производственном процессе

- •Вопросы для самопроверки

- •Приложение

- •5. Долбление плоскостей (а) и шпоночных пазов (б)

- •Гоувпо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

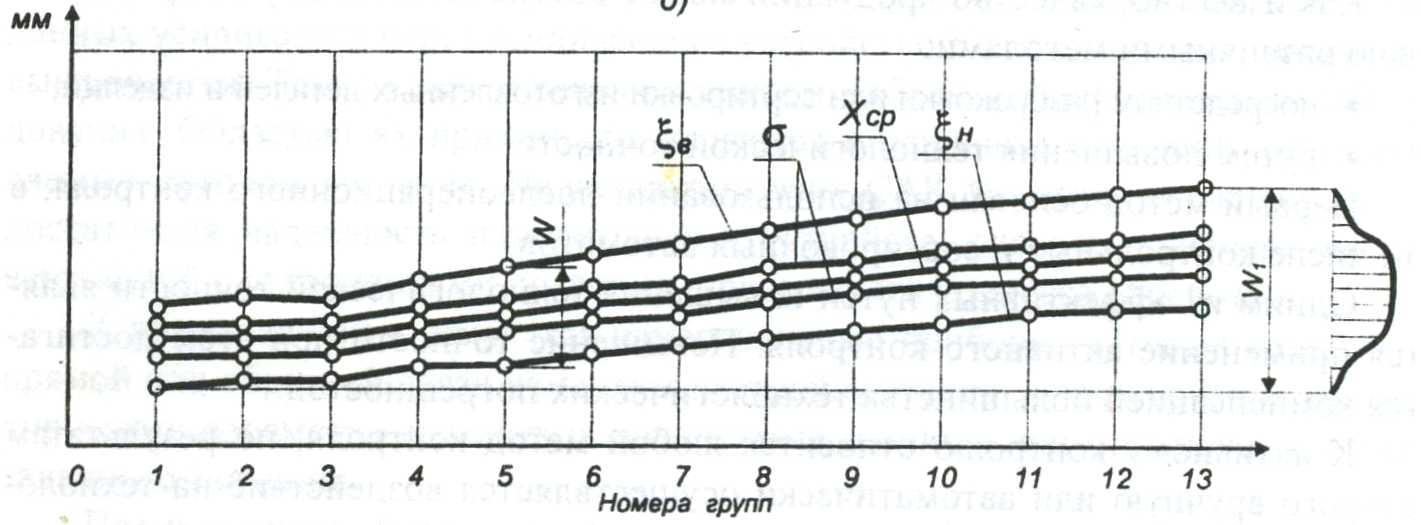

2.3.2. Точечные диаграммы

В процессе обработки детали берутся со

станка малыми текущими выборками (не

менее 25) в течение рабочей смены через

определенные промежутки времени (15…20

минут). Для каждой группы деталей

находятся

,

, ,

верхнее

,

верхнее и нижнее

и нижнее предельные отклонения от средних

значений групп, размах колебаний

предельные отклонения от средних

значений групп, размах колебаний для каждой группы, размах колебаний

для каждой группы, размах колебаний для всей совокупности измерений. Для

построения точечных диаграмм вычерчиваются

графики, в которых по оси ординат

наносятся значения

для всей совокупности измерений. Для

построения точечных диаграмм вычерчиваются

графики, в которых по оси ординат

наносятся значения ,

, ,

, ,

, ,

, ,

, ,

а по оси абсцисс – время взятия выборки

или их номера (рис. 2.14).

,

а по оси абсцисс – время взятия выборки

или их номера (рис. 2.14).

Диаграммы позволяют следить за изменением

точности обработки во времени, судить

об устойчивости и стабильности ТП.

Устойчивостьхарактеризуется во

времени постоянством величины ,

астабильность– постоянством поля

рассеяния. Если амплитуда колебаний

,

астабильность– постоянством поля

рассеяния. Если амплитуда колебаний и

и лежат в пределах меньших 0,4…0,5 допуска

на размер, то процесс считается устойчивым

и стабильным. По диаграмме может быть

выявлено влияние некоторых систематически

изменяющихся погрешностей, например,

наличие размерного износа режущего

инструмента (рис. 2.14).

лежат в пределах меньших 0,4…0,5 допуска

на размер, то процесс считается устойчивым

и стабильным. По диаграмме может быть

выявлено влияние некоторых систематически

изменяющихся погрешностей, например,

наличие размерного износа режущего

инструмента (рис. 2.14).

2.4. Управление точностью обработки

Точность и производительность обработки можно повысить за счет или уменьшения составляющих погрешности обработки, или снижения времени между поднастройками. Применяются различные средства активного контроля(САК)

Рис. 2.14. Точечная диаграмма

и самоподнастройка станков с помощью систем автоматического регулирования(САР), т.е. адаптивных систем управления ходом ТП.

Активный контроль– метод контроля, по которому вручную или автоматически осуществляется воздействие на ТП. САК размеров по выполняемым ими функциям разделяются на четыре группы:

1. Устройства, контролирующие детали непосредственно в процессе их обработки.К ним относятся приборы, контролирующие размеры деталей (прямой метод измерения), положения режущей кромки инструмента или исполнительных органов станка (косвенный метод измерения) непосредственно в процессе обработки детали и через цепь обратной связи (рабочим или автоматически) подающие команду на прекращение обработки или переключение станка на другой режим;

2. Подналадчики – измерительные приборы, которые через цепь прямой или обратной связи изменяют поднастройку станка, когда значение контролируемого параметра выходит за допустимые границы или отклоняются от его заданного значения;

3. Блокирующие устройства, к которым относятся устройства, разбраковывающие заготовки до обработки или контролирующие детали после обработки с подачей команды на прекращение процесса обработки, когда значения контролируемых параметров выходят за допустимые параметры (например, остановка станка или движения подачи или превышении допустимых значений сил или мощности резания);

4. Устройства, осуществляющие контроль до процесса обработки. К ним относятся устройства, позволяющие измерять параметры заготовки и фиксировать момент соприкосновения режущего инструмента с заготовкой.

Применение САК повышает точность обработки на один-два квалитета, создает возможность многостаночного обслуживания и использования рабочих более низкой квалификации.

При применении САР управление ТП может производиться как по результатам измерения размера (отклонения) обрабатываемой детали, так и по результатам измерения возмущающих факторов, влияющих на точность обработки.

САР по возмущению имеют довольно широкое разнообразие конструкций, зависящих от того, какие доминирующие погрешности (возмущающие факторы) стремятся устранить. Довольно часто это упругие отжатия в системе.

САР по отклонению производят управление ТП по результатам измерения размера обрабатываемой детали. В зависимости от метода измерения эти САР разделяются на устройства, основанные на прямом методе измерения, и устройства, основанные на косвенном методе измерения. Известны многочисленные конструкции как контактных, так и бесконтактных измерительных устройств.