- •1. Состояние вопроса. Цели и задачи исследования

- •1.1 Основные типы регулировочных устройств.

- •1.1.1 Капиллярная трубка - как регулирующее устройство.

- •1.1.2 Особенности работы капиллярной трубки.

- •1.2 Особенности работы холодильных машин, использующих в качестве регулирующего устройства капиллярную трубку.

- •1.2.1. Условия работы подобных холодильных машин.

- •1.2.2. Преимущества.

- •1.2.3. Недостатки.

- •1.3 Характеристики капиллярных трубок.

- •1.3.1. Параметры, влияющие на величину расхода хладагента через капиллярную трубку.

- •1.3.2. Зависимость расхода хладагента от диаметра капиллярной трубки.

- •1.3.3. Зависимость расхода хладагента от длины капиллярной трубки.

- •1.3.4. Зависимость расхода хладагента от величины разности давлений на входе и выходе из капиллярной трубки.

- •1.3.5. Зависимость расхода хладагента от состояния хладагента, поступающего в капиллярную трубку.

- •1.4 Существующие методики подбора и расчета капиллярных трубок.

- •1.4.1 Метод пошагового интегрирования.

- •1.4.2 Метод приближенного расчета.

- •1.5 Особенности применения капиллярной трубки для режима теплового насоса.

- •1.6 Цели и задачи исследования.

- •2. Математическая модель процесса дросселирования хладагента r22 в капиллярной трубке

- •2.1 Эффект Джоуля - Томпсона.

- •2 .1. 1 Дросселирование.

- •2.1.2 Общее уравнение дифференциального джоуль-томсоновского эффекта.

- •2.1.3 Физическая сущность джоультомсоновского эффекта.

- •2.1.4 Изоэнтропийное расширение газа.

- •2.2 Дросселирование хладагента r22 в капиллярной трубке.

- •2.2.1. Уравнения, используемые для описания однонаправленного потока в капиллярной трубке круглого сечения [25].

- •2.2.2. Отрезок 0-1. Вход трубки.

- •2.2.3. Отрезок 1-2. Часть трубки, содержащая только жидкость.

- •2.2.4. Отрезок 2-3. Участок, содержащий смесь насыщенной жидкости и пара.

- •2.3 Математическая модель течения хладагента в капиллярной трубке.

- •3. Объект исследований. Экспериментальная установка и методика проведения испытаний.

- •3.1 Объект исследований и экспериментальная установка.

- •3. 2. Методика вычисления холодо и теплопроизводительности.

- •3.3 Практические предпосылки для разработки методики испытаний.

- •3.4. Методика проведения испытаний.

- •3.5 Оценка точности измерений.

- •3.6 Выводы по главе.

- •4. Результаты экспериментальных исследований.

- •4.1 Испытания макетного образца с ручным вентилем в качестве регулирующего устройства.

- •4.2 Основная и дополнительная капиллярные трубки одинакового внутреннего диаметра.

- •4.3. Основная и дополнительная капиллярные трубки разных диаметров.

- •4.4. Возможность использования только одной капиллярной трубки.

- •4.5. Выводы по главе.

3.5 Оценка точности измерений.

Прежде чем приступить к оценке погрешности определения длины трубки, хочу остановиться вот на каком вопросе. Для расчета длины капиллярной трубки необходимо знать такой параметр как массовый расход хладагента через данную трубку. Естественно, что эта величина должна равняться значению массового расхода во всем контуре. В идеальном случае данный параметр, равно как и величина разности энтальпий хладагента, вычисляется при расчете испарителя. В данном же случае, начальные условия определялись экспериментально и массовый расход рассчитывался как

Где Q

- измеренная холодопроизводительность,

- разность энтальпий хладагента на входе

и выходе из испарителя. Разность же

энтальпий рассчитывается зная перегрев

хладагента. В свою очередь перегрев

хладагента измеряется на поверхности

трубки, отводящей хладагент из испарителя.

Вот на этот нюанс и хочу обратить

внимание, поскольку возникает естественный

вопрос, на сколько измеренная температура

отличается от реальной?

- разность энтальпий хладагента на входе

и выходе из испарителя. Разность же

энтальпий рассчитывается зная перегрев

хладагента. В свою очередь перегрев

хладагента измеряется на поверхности

трубки, отводящей хладагент из испарителя.

Вот на этот нюанс и хочу обратить

внимание, поскольку возникает естественный

вопрос, на сколько измеренная температура

отличается от реальной?

Рассмотрим участок трубки, на котором измеряется перегрев (см. рисунок 3.5.).

Рис. 3.5. Измерение перегрева хладагента.

Термопара крепится

к поверхности медной трубки при помощи

липкой алюминиевой фольги. Состоянию

воздуха соответствуют: коэффициент

теплоотдачи со стороны воздуха

,

температура воздуха

,

температура воздуха и температура крайней поверхности

трубки со стороны воздуха

и температура крайней поверхности

трубки со стороны воздуха (которая и измеряется при помощи

термопары). Состоянию хладагента

соответствуют: коэффициент теплоотдачи

со стороны хладагента

(которая и измеряется при помощи

термопары). Состоянию хладагента

соответствуют: коэффициент теплоотдачи

со стороны хладагента ,

температура хладагента

,

температура хладагента (которая собственно говоря и требуется).

(которая собственно говоря и требуется).

Будем считать, что у нас отсутствуют какие-либо термические сопротивления и поскольку толщина термопары мала, будем рассматривать участок трубки, на котором она крепится, как плоскую стенку. Запишем уравнение для нахождения коэффициента теплопередачи

Толщина стенки

0.001 (м), коэффициент теплопроводности

меди

0.001 (м), коэффициент теплопроводности

меди

𝜆 = 389.6 (Вт/м/°С).

Основываясь на практическом опыте,

допустим, что коэффициент теплоотдачи

со стороны воздуха

40 (Bт/

40 (Bт/ ),

а коэффициент теплоотдачи со стороны

хладагента

),

а коэффициент теплоотдачи со стороны

хладагента 500 (Вт/

500 (Вт/ ).

Температура воздуха известна и равна

).

Температура воздуха известна и равна + 27 °С, а температура крайней поверхности

со стороны воздуха из-меряется термопарой,

допустим

+ 27 °С, а температура крайней поверхности

со стороны воздуха из-меряется термопарой,

допустим = + 10 °С.

= + 10 °С.

Подставив значения

в формулу получим К

= 37.03 (Вт/ /°С).

Теперь составим систему уравнений

/°С).

Теперь составим систему уравнений

Из второго уравнения

этой системы можно посчитать величину

теплового потока, она составит q

= 680 (Вт/ /).

Теперь из первого уравнения можно

определить величину

/).

Теперь из первого уравнения можно

определить величину = 8.64 °С. Сравним полученное значение с

измеряемым. Разность между ними составляет

1.36 °С, что сопоставимо с точностью

измерения термопары (±1.5 °С). Таким

образом будем считать, что данный способ

измерения перегрева не дает значительных

погрешностей и примем измеряемую

температуру за температуру хладагента.

= 8.64 °С. Сравним полученное значение с

измеряемым. Разность между ними составляет

1.36 °С, что сопоставимо с точностью

измерения термопары (±1.5 °С). Таким

образом будем считать, что данный способ

измерения перегрева не дает значительных

погрешностей и примем измеряемую

температуру за температуру хладагента.

Для определения относительной погрешности длины капиллярной трубки воспользуемся методом «шаг за шагом». Для каждого этапа методики расчета длины капиллярной трубки (метод пошагового интегрирования) будем определять абсолютную погрешность того или иного параметра, необходимого для расчета. Напомню, что каждый этап - есть определение участка длины капиллярной трубки, обеспечивающего заданное падение давления. Параметры, соответствующие состоянию на входе в участок длины будем обозначать индексом «1», а параметры, соответствующие состоянию на выходе из участка - индексом «2». Ниже приводится методика расчета ошибок для одного этапа, поскольку для всех этапов подход одинаков. Приступим непосредственно к самому методу.

1. Мы имеем погрешности ряда величин, которые измеряем непосредственно тем или иным прибором (оборудованием):

- относительная

погрешность измерения давления кипения

и конденсации ( и

и соответственно);

соответственно);

- абсолютная

погрешность измерения перегрева ( );

);

- относительная погрешность измерения холодопроизводительности

2. Измеряемыми величинами являются: давления кипения и конденсации (Рк и Ро), перегрев хладагента (t), холодопроизводительность (Q).

3. Находим абсолютные погрешности измерения давлений кипения и конденсации:

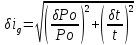

4. Относительная погрешность расхода хладагента

5. Чтобы найти

относительную погрешность определения

разности энтальпий хладагента на входе

и выходе из испарителя

необходимо знать абсолютные погрешности

энтальпий на входе и выходе по отдельности.

Абсолютная погрешность определения

энтальпии на входе равна абсолютной

погрешности измерения давления

конденсации

необходимо знать абсолютные погрешности

энтальпий на входе и выходе по отдельности.

Абсолютная погрешность определения

энтальпии на входе равна абсолютной

погрешности измерения давления

конденсации (поскольку значение энтальпии берется

из таблиц). Абсолютную погрешность

энтальпии на выходе рассчитываем как

(поскольку значение энтальпии берется

из таблиц). Абсолютную погрешность

энтальпии на выходе рассчитываем как

Абсолютная погрешности определения разности энтальпий находится

Относительную погрешность определения разности энтальпий находим как

6. Относительную

погрешность энтальпии кипящей жидкости,

поступающей на вход капиллярной трубки

примем равной относительной погрешности

измерения давления конденсации

.

Абсолютная погрешность

.

Абсолютная погрешность рассчитывается как

рассчитывается как

7. Паросодержание хладагента рассчитывается как

Соответственно абсолютная погрешность определения паросодержания находится как

Относительная

погрешность

8. Погрешность определения удельного объема смеси.

Удельный объем

смеси рассчитывается как

Абсолютная

погрешность

9. Погрешность

определения скорости хладагента.

Скорость хладагента рассчитывается по

формуле

Абсолютная

погрешность

10. Погрешность определения падения давления вследствие ускорения.

Падение давления

рассчитывается по формуле

Абсолютная

погрешность

Абсолютная погрешность определения разности скоростей

11. Погрешность определения давления вследствие трения.

Падение давления

рассчитывается по формуле

Абсолютная

погрешность

12. Погрешность определения динамической вязкости смеси.

Вязкость смеси

рассчитывается по формуле

.

.

Абсолютная

погрешность

13. Погрешность определения средней скорости.

Абсолютная

погрешность

.

.

14. Погрешность определения числа Рейнольдса.

Число Рейнольдса

.

.

Абсолютная

погрешность

15. Погрешность определения коэффициента трения.

Коэффициент трения

Абсолютная

погрешность

16. Погрешность определения средней скорости на участке.

Средняя скорость

.

.

Абсолютная

погрешность

17. Погрешность определения среднего коэффициента трения на участке.

Среднее значение

коэффициента трения

Абсолютная

погрешность

18. Погрешность определения длины участка трубки.

Требуемая длина

участка трубки

Абсолютная

погрешность

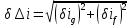

19. Погрешность определения общей длины трубки.

Общая длины трубки находится как сумма всех полученных отрезков

Абсолютная

погрешность

Относительная

погрешность длины трубки

.

.