- •Щелочность

- •Химический состав воды

- •Основные (преобладающие) компоненты

- •Загрязнение природных вод: сущность процесса и его источники

- •Известкование

- •Известково-содовый метод

- •Едконатровый метод

- •Термический метод

- •Внутрикотловая обработка воды

- •Известкование.

- •Осветлители

- •Установки для сорбционной обработки воды

- •Механизм работы

- •Общие сведения об ионитах и закономерностях ионообменных процессов

- •Анимация - Изотерма адсорбции выпуклая Анимация - Изотерма адсорбции выпуклая

- •Преимущества технологии

- •Недостатки технологии:

- •Катионирование

- •Оборудование ионитной части водоподготовительных установок

- •3D модель

- •3D модель

- •Испаритель

- •Конструкции испарителей

- •Унос капельный

- •Ионный обмен и иониты сегодня.

- •Электромембранные процессы

- •3.4.2 Гетерогенные ионообменные мембраны

- •1.3.1 Диализ

- •Обратный осмос

- •Составные части

- •Обратный осмос

- •Процесс работы фильтра для воды с установкой системы обратного осмоса.

- •Требования к качеству обрабатываемой воды

- •Деаэрация воды в котельных

- •Способы деаэрации питательной воды в котельных

- •Использование реагентов

- •Химическая деаэрация

- •Деаэраторы атмосферного типа с подводом пара

- •Вакуумная деаэрация

- •Термическая деаэрация

- •О декарбонизации воды.

- •О процессе.

- •Противоточные декарбонизаторы.

- •Прямоточные декарбонизаторы.

- •Электрохимическая коррозия

- •Химическая коррозия

- •Свойства оксидной пленки на металле

- •Основная стадия образования оксида

- •Виды коррозии металла

- •Консервация и защита теплоэнергетического оборудования от внутренней коррозии без деаэрации воды

- •Химическая очистка теплоэнергетического оборудования

3D модель

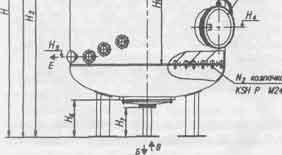

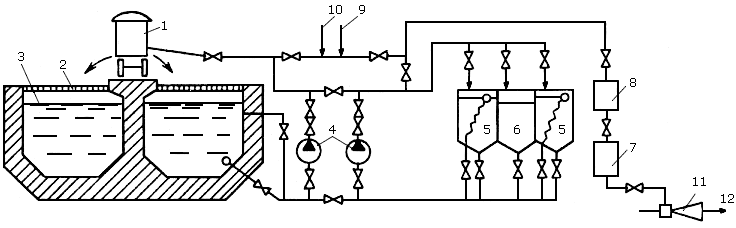

Для регенерации ионитных фильтров, установленных на ВПУ и БОУ, предусматривается механизированное реагентное хозяйство, включающее в себя склады реагентов, оборудование для приготовления и подачи к фильтрам регенерационных растворов. Для хранения товарных кислот и щелочей устанавливаются не менее чем две емкости для каждого реагента с учетом наличия на ВПУ их месячного запаса и возможности разгрузки железнодорожной цистерны. Из складских баков реагенты насосом (или сжатым воздухом) перегружаются в баки-мерники, откуда с помощью насосов-дозаторов или эжекторов подаются на регенерацию (рис. 4.25). Часть растворов собственных нужд при регенерации ионитных фильтров собирается в специальные емкости для повторного использования с целью экономии товарных реагентов и воды собственных нужд. Окончательная нейтрализация отработанных регенерационных растворов проводится в баках-нейтрализаторах до pH = 6.5 - 8.5, характерных для природных источников воды.

Рис. 4.25. Схема регенерации ионитного фильтра с насосами-дозаторами крепкого реагента: 1 – ионитный фильтр; 2 – насос-дозатор; 3 – мерник крепкого реагента; 4 – перекачивающий насос крепкого реагента; 5 – бак для хранения крепкого реагента; 6 – перекачивающий насос из баков повторного использования; 7, 8 – баки повторного использования соответственно регенерационных и промывочных вод

На натрий-катионных установках большой производительности обычно применяется "мокрое" хранение соли (рис. 4.26). В приведенной схеме техническая соль в количестве, рассчитанном на 2 - 3 месячную потребность (200 - 300 т), из вагонов загружается в железобетонные баки-хранилища (ячейки) и заливается водой. До проведения регенераций насыщенный 26%-ный отстоенный раствор соли насосом прокачивается через осветительный фильтр для очистки раствора от взвешенных примесей и поступает в мерные расходные баки, из которых раствор соли забирается водяными эжекторами, разбавляется в них до 6 - 10%-ной концентрации и подается в регенерируемый фильтр.

Рис. 4.26. Схема мокрого хранения соли с приготовлением регенерационного раствора водяными электорами: 1 – железнодорожный вагон; 2 – решетка; 3 – ячейка мокрого хранения соли; 4 – насос; 5 – отстойная ячейка; 6 – ячейка для сбора шлама и пены; 7 – мерник; 8 – осветлительный фильтр; 9 – техническая вода; 10 – горячая вода; 11 – эжектор; 12 – к Na-катионитному фильтру

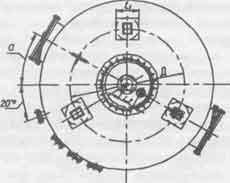

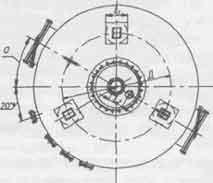

Описание конструкции. Ионитные противоточные фильтры представляют собой одно- и двухкамерные цилиндрические аппараты, состоящие из корпуса с эллиптическими днищами, нижнего и верхнего распределительных устройств (рис. 1 и 2). Распределительные устройства выполняются в виде плоского "ложного дна", на котором установлены фильтрующие колпачки. В зависимости от требований заказчика фильтры могут комплектоваться полимерными или стальными нержавеющими колпачками. В двухкамерных фильтрах средняя плита делит корпус на две камеры и имеет колпачки двухстороннего действия. На боковой поверхности корпуса предусмотрены смотровые окна для визуального контроля за уровнем смол ионитов. В зависимости от требований заказчика фильтры могут поставляться с наружным трубопроводом и запорной арматурой в пределах фронта. Технические характеристики фильтров ионитных противоточных однокамерных приведены в табл. 1, а двухкамерных - в табл. 2.

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. Фильтры ионитные противоточные однокамерные типа ФИПр-1К-Ш |

|

Рис. 2. Фильтры ионитные противоточные двухкамерные типа ФИПр-2К-Ш |

Таблица к рис. 1

|

Обозначение по чертежу |

Назначение трубопровода или штуцера |

Присоединительные размеры Ду, мм | ||

|

ФИПр-1К-2,0-0,6-Ш |

ФИПр-1К-2,6-0,6-Ш |

ФИПр-1К-3,0-0,6-Ш | ||

|

А |

Подвод исходной воды |

150 |

200 |

200 |

|

Б |

Отвод обработанной воды |

150 |

200 |

200 |

|

В |

Подвод регенерационного раствора |

150 |

200 |

200 |

|

Г |

Отвод регенерационного раствора |

150 |

200 |

200 |

|

Д |

Гидрозагрузка фильтрующего материала |

100 |

100 |

100 |

|

Е |

Гидровыгрузка фильтрующего материала |

100 |

100 |

100 |

|

И |

Отвод воздуха |

50 |

50 |

50 |

* Тип и количество колпачков определяются индивидуально при заключении договора.

Таблица к рис. 2

|

Обозначение по чертежу |

Назначение трубопровода или штуцера |

Присоединительные размеры Ду, мм | ||

|

ФИПр-1К-2,0-0,6-Ш |

ФИПр-1К-2,6-0,6-Ш |

ФИПр-1К-3,0-0,6-Ш | ||

|

А |

Подвод исходной воды |

150 |

200 |

200 |

|

Б |

Отвод обработанной воды |

150 |

200 |

200 |

|

В |

Подвод регенерационного раствора |

150 |

200 |

200 |

|

Г |

Отвод регенерационного раствора |

150 |

200 |

200 |

|

Д1 и Д2 |

Гидрозагрузка фильтрующего материала |

100 |

100 |

100 |

|

Е1 и Е2 |

Гидровыгрузка фильтрующего материала |

100 |

100 |

100 |

|

И |

Отвод воздуха |

50 |

50 |

50 |

Билет 16

Опреснение воды дистилляцией

Дистилляция основана на выпаривании обрабатываемой воды с последующей конденсацией пара. Аппараты, реализующие эту технологию, называются дистилляторами (или испарительными установками).

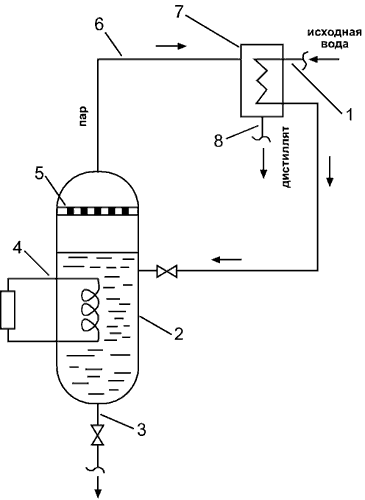

Простейшая схема дистиллятора показана на рис.2.

Рис. 2 Схема дистиллятора:

1 – трубопровод подачи исходной воды; 2 – корпус испарителя; 3 – линия продувки; 4 – нагревательный элемент; 5 – сепаратор; 6 – линия отвода образующегося пара; 7 - конденсатор; 8 – трубопровод отвода обессоленной воды (дистиллята).

Обрабатываемая вода поступает в испаритель, где постепенно нагревается. При нагревании водных раствором молекулы воды приобретают энергию, превышающую силы молекулярного притяжения, и переходят в парообразное состояние. Когда давление насыщенного пара становится равным давлению в испарителе, вода начинает кипеть. При этом ионы и молекулы растворенных солей, содержащихся в воде, переходят в пар в весьма незначительном количестве. Таким образом, в процессе кипения происходит отделение солей от молекул пара.

Образующийся в испарителе пар проходит через сепаратор и поступает в конденсатор, где конденсируется, частично нагревая при этом воду, на-правляемую на обработку. Соли, содержащиеся в воде, остаются в объеме испаряемой воды и удаляются из испарителя с отводимой (продувочной) водой. Обессоленная вода (дистиллят) отводится из конденсатора потребителю.

Обессоливание таким способом крайне неэкономично, так как при этом расходуется теплота как на нагрев, так и на парообразование. А при конденсации теплота парообразования практически теряется (небольшая ее часть идет на подогрев исходной воды). Кроме того, в дистилляторах такой конструкции образуются отложения (накипеобразование) солей на теплопередающих поверхностях, что существенно снижает коэффициент теплопередачи. Тем самым уменьшается производительность установки.

Очистка испарителей от накипи является весьма сложной операцией. Поэтому для предотвращения накипеобразования исходную воду подвергают предварительной обработке, выводя из нее накипеобразующие ионы Ca2+, Mg2+,CO32-. Для этой цели требуется громоздкое и дорогостоящее оборудование.

На практике очень часто вместо предварительной обработки в исходную воду добавляют специальные вещества (хлорид железа, фосфаты), которые взаимодействуют с накипеобразующими ионами и переводят их в шлам, легко удаляемый при продувке испарителя.

Безнакипный режим работы может быть достигнут также созданием достаточно глубокого вакуума в испарителях, что дает возможность снизить температуру испаряемой воды до 35…550С.

При таких температурах образование накипи на теплопередающих поверхностях практически не происходит.

Экономичность испарительных установок может быть повышена применением в их схеме теплового насоса (парокомпрессора).

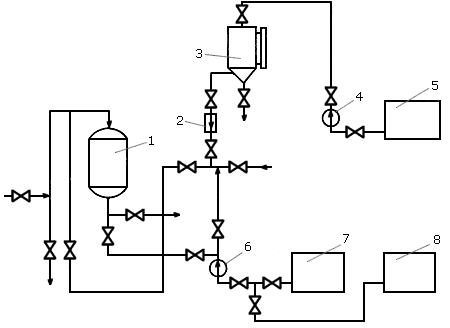

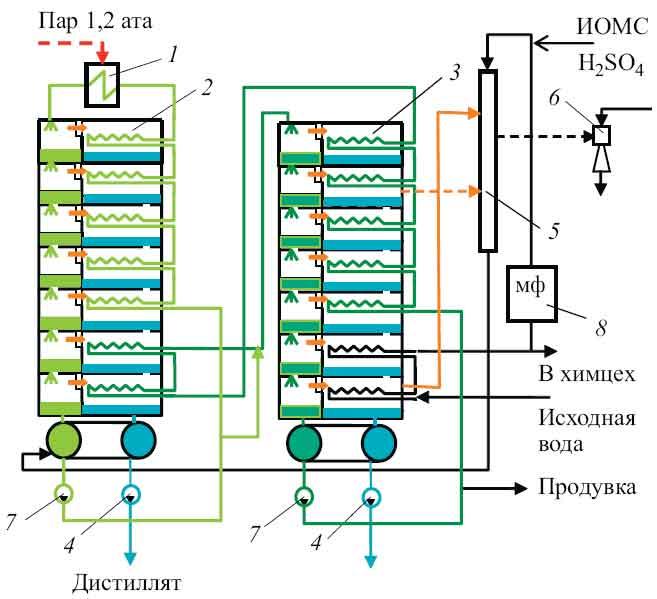

В опреснительных установках такого типа (рис.3) при их запуске первичный пар через тепловой насос поступает в испаритель, где конденсируется, образуя при этом вторичный пар с пониженным давлением и температурой. Часть вторичного пара забирается тепловым насосом, с помощью которого параметры пара поднимаются до исходных значений, и направляются обратно в испаритель. Другая часть вторичного пара направляется в подогреватель и конденсируется, подогревая исходную воду.

Рис. 3 Схема опреснительной установки с тепловым насосом:

1 – паровой котел; 2 – подача первичного пара; 3 – тепловой насос; 4 – подача вторичного пара; 5 – испаритель; 6 – подогреватель; 7 – трубопровод подачи исходной воды; 8 – трубопровод отвода обессоленной воды.

В такой схеме за счет работы теплового насоса значительно снижается расход греющего пара на единицу выхода обессоленной воды и тем самым повышается экономичность работы опреснительной установки.

Способ обессоливания воды дистилляцией является очень энергоемким, поэтому его целесообразно использовать в тех случаях, когда имеется источник дешевого тепла. Это технология позволяет производить обработку воды с солесодержанием более 10,0 г/дм3.

В последние 10-15 лет наиболее эффективной является технология опреснения природных вод с использованием обратного осмоса.

Преимуществами термического обессоливания воды можно считать:

Простоту технологии и отсутствие особо сложного и дорогого оборудования.

Качественное обессоливание воды с любой концентрацией солей (в этом и основное преимущество и область применения).

Отсутствие как таковых отходов. На выходе мы имеет осадок солей, и сложностей с его утилизацией не возникнет.

Отсутствие химических реагентов, которые доставляют много проблем с хранением и применением. Экология это пунктик нашего времени и соблюдение её принципов – очень большой плюс всегда.

Параллельно идет борьба с другими видами загрязнений.

Когда применяется термическое воздействие

Как уже было сказано, данный способ используется, когда нужно выпарить много сильносоленой воды. Чаще всего применяется на промышленных стоках, где нужно просто понизить соленость воды. В данном случае объем обрабатываемой жидкости напрямую зависят от размеров и загрузки оборудования.

Термическое обессоливание воды не подходит для получения жидкости для питья, но вероятность того, что от него откажутся в ближайшее время, ничтожна – полных альтернатив ему нет.

Билет 17

Рис.10. Принципиальная тепловая схема ИМВ (испаритель мгновенного вскипания). 1 – головной подогреватель; 2 – первый корпус; 3 – второй корпус; 4 – дистиллятный насос; 5 – вакуумный деаэратор; 6 – водоструйный эжектор; 7 – циркнасос; 8 – механический фильтр