С6-ТарельчатыйПитатель

.doc

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФГБОУ ВПО Тамбовский государственный технический университет

Кафедра « Технологии продовольственных продуктов»

ЛАБОРАТОРНАЯ РАБОТА

« ТАРЕЛЬЧАТЫЙ ПИТАТЕЛЬ »

Выполнил: студент группы ___________________________________________

Проверил: преподаватель кафедры « __________» _____________________

Тамбов

Методические указания

Высокопроизводительная и безаварийная работа непрерывнодействующих машин, эксплуатируемых в химической и других отраслях промышленности, во многом определяется регулярным во времени и равномерным по рабочей зоне питанием исходным сырьем. Для регулярного и равномерного питания машин применяют специальные устройства: питатели и дозаторы.

Питатели - это устройства для равномерной и регулируемой подачи сыпучих материалов. По характеру движения рабочих органов различают питатели с непрерывным движением по замкнутому контуру (питатели с тяговым органом) - ленточные, пластинчатый, цепные; с колебательным движением - вибрационные, лотковые, плунжерные; с вращательным движением - винтовые, тарельчатые, барабанные (секторные).

В настоящее время создано большое число типоразмеров питателей различного назначения. Наибольшее распространение нашли следующие конструкции питателей: винтовые, тарельчатые, секторные, ленточные, лотковые, цепные и др.

Питатели должны отвечать следующим основным требованиям: поддерживать заданную пропускную способность; соответствовать физическим свойствам сыпучих материалов; соответствовать размерам установки; исключать измельчение материала; обеспечивать безопасность обслуживания и бесшумность работы.

В отличие от питателей дозаторы должны обеспечивать автоматическое отмеривание (дозирование) заданной массы (весовые дозаторы) или объема (объемные дозатора) сыпучих материалов.

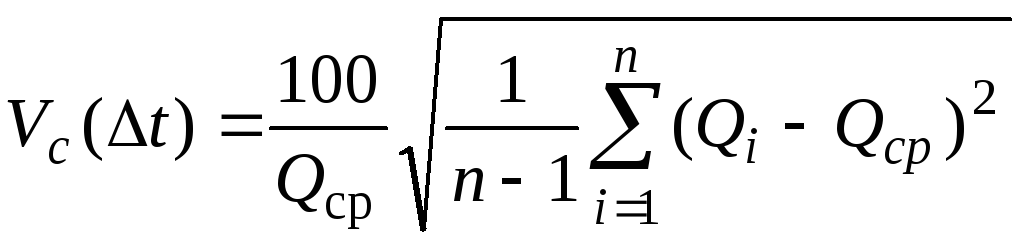

Точность подачи оценивают на основании проб, отбираемых на выходе из питателя при установившемся режиме его работы. При этом пробу отбирают из потока в течение некоторого времени t. В качестве критерия оценки качества дозирования используют коэффициент вариации Vc(t), %, который рассчитывают по результатам взвешивания проб:

,

( 1 )

,

( 1 )

где Qср - среднее арифметическое значение массы всех проб; Qi - масса i-ой пробы, отобранной из потока в течение времени t; п - общее число отобранных проб*.

Значение Vc(t) зависит от времени отбора пробы, поэтому для значений Vc необходимо указывать при каких t они рассчитаны.

В настоящее время в различных отраслях промышленности широко распространены тарельчатые питатели, которые отличаются простотой устройства, удобством обслуживания, высокой надежностью и стабильностью технологических параметров.

Производительность тарельчатого питателя зависит от объема расположенного на тарели материала, от положения ножа относительно тарели и от скорости вращения тарели.

Весовую производительность тарельчатого питателя определяют по формуле:

![]() ,

кг/час, ( 2 )

,

кг/час, ( 2 )

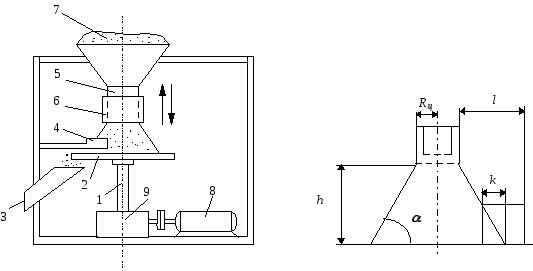

где п - частота вращения тарели об/мин; k, Rц, l - линейные размеры, м (рис. 2); - угол естественного откоса материала, град (табл. 2); н -насыпная плотность материала, кг/м3 (табл. 2).

|

|

|

|

При выполнении данной работы следует отбирать не менее 15-20 проб в каждом опыте

Цель работы:

1. Изучение конструкции и принципа действия тарельчатого питателя.

2. Исследование эффективности работы тарельчатого питателя.

Описание установки

Тарельчатый питатель (рис. 1) состоит из тарели 2, закрепленной на валу 1, штуцера 3 для отвода дозируемого материала, сбрасывающего ножа 4, штуцера 5 для подвода исходного материала, цилиндрического стакана 6, имеющего возможность перемещения вдоль штуцера 5 с помощью резьбового соединения, и загрузочного бункера 7. Вращение тарели осуществляется от электродвигателя 8 через червячный редуктор 9.

Принцип действия тарельчатого питателя заключается в следующем. Поступающий через выпускное отверстие бункера и цилиндрический стакан 6 дозируемый материал располагается на тарели 2 в виде усеченного конуса. При этом толщина слоя материала на тарели может регулироваться с помощью подвижного цилиндрического стакана. Сбоку тарели устанавливается нож (скребок) 4, который сбрасывает определенную часть материала в штуцер 3. Положение ножа относительно оси питателя, а также его положение относительно тарели может меняться с помощью специального устройства.

|

Рис. 1 Схема экспериментальной установки |

Рис. 2 Схема действия тарельчатого питателя с цилиндрическим стаканом |

Порядок выполнения работы

1. Провести замеры геометрических размеров питателя (рис. 2), выставить заданную частоту вращения тарели и записать результаты в табл. 1.

2. С помощью цилиндрического стакана установить определенную производительность питателя (выставить зазор h (рис. 2)).

3. Загрузить в бункер исходный материал и включить привод питателя.

4. В течении определенных промежутков времени отобрать заданное количество порций дозируемого материала.

5. Взвесить отобранные порции и результаты занести в табл. 3.

6. Определить длину погружения ножа в материал k.

7. Изменить рабочий режим установки (производительность) и провести испытание в соответствии с п.п. 2-6.

Таблица 1

Параметры питателя

|

Наименование параметра |

Значение параметра |

|

Диаметр тарели D, м Диаметр цилиндрического стакана Dц, м Частота вращения тарели п, об/мин |

|

Таблица 2

Физико-механические свойства материалов

|

Наименование сыпучего материала |

Насыпная плотность н, кг/м3 |

Угол естественного откоса , град |

|

Аммофос Речной песок |

1100 1380 |

35 30 |

Обработка опытных данных

1. По формуле (1) оценить качество дозирования на различных материалах и режимах работы питателя. Результаты расчета занести в табл. 3.

2. Рассчитать теоретическую производительность питателя по формуле (2) в зависимости от толщины слоя материала на тарели и длины погружения ножа в материал. Результаты расчета занести в табл. 3.

3. Рассчитать действительную производительность тарельчатого питателя для каждого материала при различных режимах работы и результаты занести в табл. 3.

4. Сравнить расчетные и опытные значения производительности питателя для различных материалов и сделать соответствующие выводы.

5. Построить графики зависимости Vc(t) = f1(Gд), Gт = f2(h), Gд = f3(h).

Контрольные вопросы

-

Преимущества, недостатки и область применения тарельчатых питателей.

-

Устройство и принцип действия тарельчатого питателя.

-

Цель и методика испытания тарельчатого питателя.

-

С помощью какого параметра и как оценивается качество дозирования?

-

Назовите технологические параметры, влияющие на производительность питателя.

-

Назовите конструктивные приемы, позволяющие изменить производительность тарельчатого питателя.

-

До какого предела можно увеличить число оборотов тарели?

-

Укажите основные параметры, влияющие на выбор типа питателя.

Список рекомендуемой литературы

1. Технологическое оборудование пищевых производств / Под редакцией Азарова Б.М. М.: Агропромиздат, 1988.

Протокол испытаний

Таблица 3

Результаты исследования работы питателя

|

Наименование |

Масса пробы Qi, г (для заданных толщины слоя материала на тарели h и длины погружения ножа в материал k) |

||

|

параметра |

h1= м k1= м |

h2= м k2= м |

h3= м k3= м |

|

№ пробы: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

|

|

|

|

|

Среднее значение массы всех проб, Qср, г |

|

|

|

|

Коэффициент вариации Vc(t), % |

|

|

|

|

Производительность, кг/час - действительная - теоретическая - ошибка, % |

|

|

|