- •Нижнетагильский технологический институт (филиал)

- •Оглавление

- •1. Типы машиностроительного производства

- •Характеристики машиностроительных производств

- •1.2. Определение типа производства и его организационной формы

- •2. Структура технологического процесса

- •2.1. Виды технологических процессов

- •Средства выполнения технологических процессов

- •2.3. Структура технологических операций

- •2.4. Правила записи операций и переходов обработки резанием

- •2.5. Требования к оформлению иллюстраций технологического процесса

- •2.6. Требования к оформлению наладок на операции 8

- •2.7. Правила указания технологических размеров

- •2.8. Примерная последовательность операций технологического процесса

- •Черновая и чистовая токарные

- •3. Технологическое обеспечение технических требований чертежа

- •4. Базирование и базы в машиностроении

- •4.1. Виды баз

- •4.2. Черновые и чистовые базы

- •4.3. Погрешность установки детали в приспособлении

- •5. Технологичность конструкции изделия

- •5.1. Общие сведения

- •5.2. Качественная оценка технологичности конструкции детали ( изделия )

- •5.3. Количественная оценка технологичности конструкции детали (изделия)

- •6. Припуски на механическую обработку

- •Библиографический список

- •Приложение 1

- •Коэффициент запаса

- •Действительный годовой фонд времени

- •Приложение 2 Пример маршрутного описания технологического процесса

- •Минимальные значения шероховатости поверхностей при различных допусках размера и формы

- •Продолжение табл. П. 3. 1

- •Параметр шероховатости поверхности и квалитеты при различных видах обработки деталей

- •Параметр шероховатости поверхности и степень точности при различных видах обработки деталей

- •Параметр шероховатости поверхности и квалитеты при обработке резанием деталей из пластмасс

- •Параметры шероховатости поверхности, обеспечивающие получение гальванических покрытий (гост 9.301–86)

- •Величина дефектного слоя поверхностей, полученных различными методами, мкм

- •Приложение 4 Примеры типовых схем базирования деталей

- •Значения коэффициентов 1, 2

- •Основные правила отработки конструкции отливки на технологичность

- •Примеры рациональных и нерациональных конфигураций поковок

- •Примеры технологичных и нетехнологичных конструкций

- •Основы технологии машиностроения

4.3. Погрешность установки детали в приспособлении

Погрешность установки у - отклонение фактически достигнутого положения заготовки или изделия при установке в приспособлении от требуемого. Погрешность установки у определяется:

![]() ,

,

где εб – погрешность базирования;

εз – погрешность закрепления;

εпр – погрешность положения заготовки.

Каждая из составляющих погрешности установки б, εз и пр является векторной величиной и представляет собой величину предельного поля рассеивания положений измерительной базы относительно поверхности отсчета (технологической базы) в направлении выдерживаемого размера при данной установке.

При обработке плоских поверхностей призматических деталей и торцевых поверхностей (уступов) тел вращения погрешность базирования, погрешность закрепления и погрешность приспособления являются коллинеарными векторами, лежащими в одной плоскости, и суммируются арифметически:

![]() .

.

При обработке поверхностей вращения векторы б, εз и пр могут иметь любое угловое взаимное расположение и погрешность установки определяется:

![]()

Погрешность установки оказывает прямое влияние на пространственные отклонения обрабатываемых деталей, точность выполнения размеров, на точность взаимного положения поверхностей и не влияет на точность формы отдельных поверхностей (в частности диаметральных размеров и размеров, связывающих противоположные элементы, получаемые мерным инструментом, одновременно обрабатываемые одним инструментом или инструментом, находящемся в одной инструментальной наладке).

Погрешность базирования б - отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Погрешность базирования εб определяется расчетным путем, как величина проекции максимального смещения измерительной базы относительно технологической базы на направление выполняемого размера. Расчетные эскизы и формулы для определения погрешности базирования приведены в 25.

Для снижения величины погрешности базирования следует соблюдать принцип единства баз, выбирать рациональные размеры и расположение установочных элементов, устранять или уменьшать зазоры при посадке заготовки на охватывающие или охватываемые установочные элементы (жесткие установочные пальцы, оправки, втулки).

Погрешность базирования б = 0 в случае, если измерительная база является одновременно технологической и конструкторской базой, то есть соблюдается принцип единства баз при выборе схемы базирования детали.

Погрешность закрепления εз – отклонение фактически достигнутого положения заготовки или изделия при её закреплении от требуемого.

Погрешность закрепления определяется расчетным путем как величина проекции максимального смещения или осадки измерительной базы на направление выполняемого размера под действием сил зажима при закреплении детали в приспособлении.

Смещение измерительной базы происходит в результате деформации звеньев цепи, через которую передается сила закрепления: заготовка – установочные элементы – корпус приспособления. Наибольшую величину имеют перемещения на стыке заготовка – установочные элементы (рис. 31). Контактные деформации в постоянных сопряжениях приспособлений, деформации сжатия заготовки и деталей приспособления малы, и ими можно пренебречь.

Однако, в связи с колебанием сил зажима (удельных давлений) при переходе к закреплению от одной детали к другой, неоднородностью физико-механических свойств заготовок, волнистостью и погрешностями формы поверхности у деталей, принадлежащих одной партии, и по другим причинам, неизбежны колебания величины осадки установочной базы.

Рис. 31. Смещение детали в приспособлении при приложении сил закрепления

Для партии обрабатываемых деталей можно принимать εз = 0, если смещение измерительной базы хотя и велико, но постоянно. В этом случае координата середины поля рассеивания получаемых размеров может быть изменена (совмещена с серединой поля допуска) настройкой станка. Это возможно только при применении механизированных приводов приспособлений, когда сила закрепления заготовок постоянна и, следовательно, постоянна величина смещения заготовки под действием этой силы.

Также принимают εз = 0 если смещение измерительной базы при закреплении заготовки (детали) перпендикулярно направлению выдерживаемого размера (рис. 31). В остальных случаях погрешность закрепления рассчитывается по формулам, которые приведены в 25.

Величина погрешности закрепления зависит от конструкции приспособления, формы рабочих поверхностей установочных элементов размеров, конфигурации заготовки, формы, точности и качества ее базовых поверхностей, от величины сил зажима и других факторов. Поэтому эти составляющие εз погрешности, за редким исключением, могут определяться только опытным путем для типовых приспособлений (патроны, тиски и т.п.) и приведены в 25.

Величину εз можно уменьшить, стабилизируя силу закрепления, повышая жесткость стыка опоры приспособления и базовой поверхности заготовки, улучшая качество базовых поверхностей заготовок (деталей), выбирая оптимальную форму установочных элементов, увеличивая жесткость приспособления.

Погрешность приспособления пр включает в себя погрешности возникающие при изготовлении и сборке установочных элементов приспособления ус, износе его установочных элементов (опор) и, ошибке установки приспособления на столе или в шпинделе станка с:

![]()

Составляющая ус характеризует неточность положения установочных элементов приспособления. При использовании одного приспособления – это систематическая постоянная погрешность, которую частично или полностью устраняют настройкой станка. При использовании нескольких одинаковых приспособлений (приспособлений – дублеров, приспособлений – спутников) эта величина не компенсируется настройкой станка и полностью входит в состав пр. Технологические возможности изготовления приспособлений обеспечивают ус в пределах 0…15 мкм, а для прецизионных приспособлений – 0…10 мкм.

Составляющая и характеризует износ установочных элементов приспособлений. Величина износа зависит от программы выпуска изделий, их конструкции и размеров, материала и массы заготовок, состояния ее базовой поверхности, а также условий установки заготовки в приспособлении.

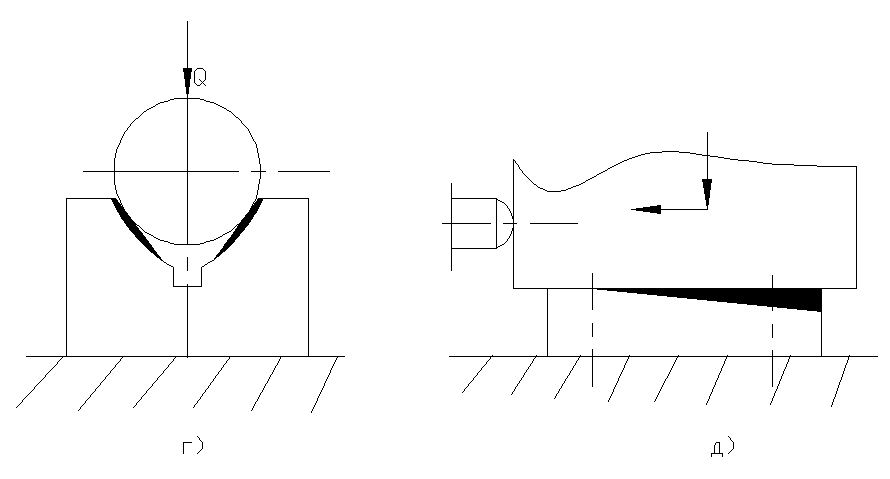

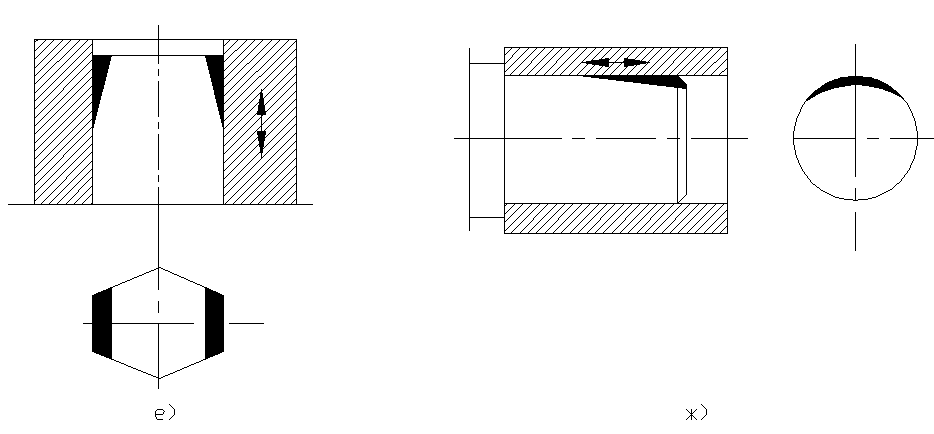

Больше всего изнашиваются постоянные и регулируемые опоры, у которых контакт с заготовкой осуществляется по малым площадкам (рис. 32, а, б, в). Сильно изнашиваются боковые поверхности призм, контактирующие с заготовкой по узкой площадке (рис. 32, г). Менее интенсивно изнашиваются опорные пластины и круглые пальцы (рис. 32, д, е ,ж).

При контакте с необработанными поверхностями заготовок со следами окалины и формовочного песка опоры приспособлений изнашиваются сильнее, чем при контакте с обработанными поверхностями. Скорость изнашивания возрастает с увеличением массы заготовки и сдвиги по опорам при ее установке в приспособлении.

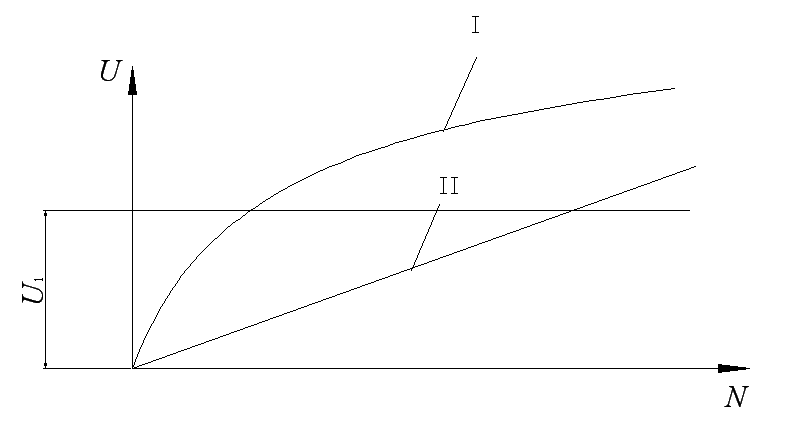

Изнашивание не равномерно во времени и носит местный характер. Опорные пластины больше изнашиваются в середине и с одного края, а пальцы – со стороны установки заготовки. Эпюры износа различных опор приведены на рис. 32, а–ж (стрелками показано движение заготовки при ее установке в приспособлении). Изнашивание опор с малой поверхностью контакта с заготовкой протекает сначала быстро, а затем замедляется (кривая I, рис. 33, а). Изнашивание опор с протяженной поверхностью протекает более равномерно (кривая II, рис. 33, а). Величина износа установочных элементов приспособлений определяется, мкм:

для кривой I u 1 n (1)

для кривой II u 2 (2)

где N – число контактов заготовки с опорой (объем партии заготовок);

1, 2 – постоянные коэффициенты, приведены в табл. П. 5;

n = 0,4…0,6.

Рис. 32. Эпюры износа установочных элементов приспособления:

а), в), г) – неравномерного износа во времени;

б), д), е), ж) – равномерного износа во времени

Рис. 33. Характер износа опор во времени

u1 u

Большие значения n выбирают для тяжелых условий работы опор по нагрузке, пути сдвига, времени неподвижного контакта и абразивному воздействию заготовки.

Приведенные данные относятся к опорам из стали 20, 20Х, 45. При определении износа опор из стали У8А рассчитанные по формулам (3.4), (3.5) значения уменьшаются на 10…15%, для хромированных опор – в 2…3 раза, для установочных элементов, наплавленных твердым сплавом – 7...10 раз.

За величину и принимают значение максимального износа u установочных элементов приспособлений при обработке партии деталей, определенного по формулам (1) и (2). Износ опор ограничивается предельно допустимым износом u1 и контролируется при периодической проверке приспособлений. Если износ достигает предельно допустимой величины, производят смену опор.

Количество смен опор при обработке партии заготовок (деталей) определяется:

![]()

Составляющая с определяет погрешность установки приспособления на станке, обусловленную смешением корпуса приспособления на столе или в шпинделе станка. В массовом производстве при неизменном закреплении приспособления на станке с доводится выверкой до определенного минимума, и она постоянна во времени, то есть ее можно компенсировать настройкой станка. В серийном производстве производится периодическая смена приспособлений на станках. Величина с становится при этом некомпенсированной, случайной. Тоже происходит на автоматических линиях при использовании приспособлений-спутников.

На величину с дополнительно влияет износ поверхностей сопряжения при регулярной смене приспособлений. Смещения приспособлений на станке уменьшают применением направляющих элементов (шпонок для пазов стола, центрирующие пояски, фиксаторы), правильным выбором зазоров в сопряжениях, а также равномерной затяжкой крепежных деталей.

Величина с составляет 10…20 мкм.

В серийном производстве погрешность приспособления определяют:

![]()

Величина ус рассматривается как постоянная, учитываемая и не компенсируемая настройкой станка.

В массовом производстве ус и с компенсируются настройкой станка, поэтому принимают:

![]()

При использовании многоместного приспособления:

![]()

При использовании приспособлений-спутников на автоматических линиях:

![]()

Условие обеспечения заданной точности выполняемого размера (условие работы без брака) определяется неравенством:

![]()

где Δн – погрешность настройки;

Δобр – погрешность обработки.

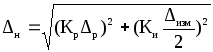

Погрешность настройки н возникает в процессе установки режущего инструмента на размер или регулировки упоров и копиров для автоматического получения точности размеров на станке. Погрешность настройки н определяется расчетом:

для поверхностей вращения

;

;

для плоских поверхностей

![]() ,

,

где Δр – погрешность регулирования положения инструмента (по лимбу, эталону, жесткому упору и т.п.);

Δизм – погрешность измерения размера детали.

Коэффициенты Кр=1,14…1,73 и Ки=1 учитывают отклонение закона распределения элементарных величин Δр и Δизм от нормального закона распределения. Значения погрешностей Δр и Δизм приведены в 25.

Погрешность обработки обр возникает в процессе непосредственной обработки поверхности и вызывается:

геометрической неточностью станка в ненагруженном состоянии;

упругой деформацией технологической системы станок – приспособление – инструмент – деталь под нагрузкой;

износом и температурными деформациями технологической системы станок – приспособление – инструмент – деталь и другими причинами.