- •Государственное образовательное учреждение высшего

- •Содержание

- •2 Требования к оформлению пояснительной записки и графической части курсовой работы

- •3 Последовательность выполнения работы

- •4 Тематика курсовых работ

- •5 Гидравлический пресс

- •6 Пневматический пресс

- •Дорожный домкрат

- •8 Гаражный домкрат

- •9 Передвижной гидравлический кран

- •10 Канавный гидравлический подъемник

- •11 Пневмоподъёмник подвесной

- •12 Пневмоподъёмник стационарный

- •13 Клепальный станок для сборки тормозных колодок

- •Полученный результат округляется до целой цифры в сторону увеличения. Толщина стенки цилиндра должна быть не менее 4 мм.

- •14 Гидроподъёмник самосвала

- •15 Гидроусилитель рулевого управления автомобиля

- •16 Привод тормозов автомобиля

- •17 Привод выключения муфты сцепления автомобиля

- •18 Пневматическая подвеска автомобиля

- •Приложение а.

- •Приложение б.

- •Пояснительная записка

- •Приложение в.

- •Гидравлические и пневматические системы

- •190603 – «Сервис транспортных и технологических машин

Полученный результат округляется до целой цифры в сторону увеличения. Толщина стенки цилиндра должна быть не менее 4 мм.

После компоновки подъёмника необходимо произвести расчёт штока на прочность (см. 7 «Дорожный домкрат»).

Рекомендуемая литература

1. Абелевич, Л.А. и др. Механизация и автоматизация капитального ремонта колёсных и гусеничных машин / Л.А. Абелевич, В.Я. Попов, А.Г. Теплов и др. Изд. 2-е, перераб. - М.: Машиностроение.1972. – 415с.

2. Березкин, В.И., Краснов, К.А. Оборудование для гаражей и станций обслуживания автомобилей / В.И. Березкин, К.А. Краснов. Изд. 2-е, переработ. и дополнен. - М.: Транспорт. 1964. – 462с.

14 Гидроподъёмник самосвала

Управление механизмом подъема и опускания платформы дистанционное из кабины водителя переключателями, установленными на щитке приборов.

Механизм подъема - гидравлический.

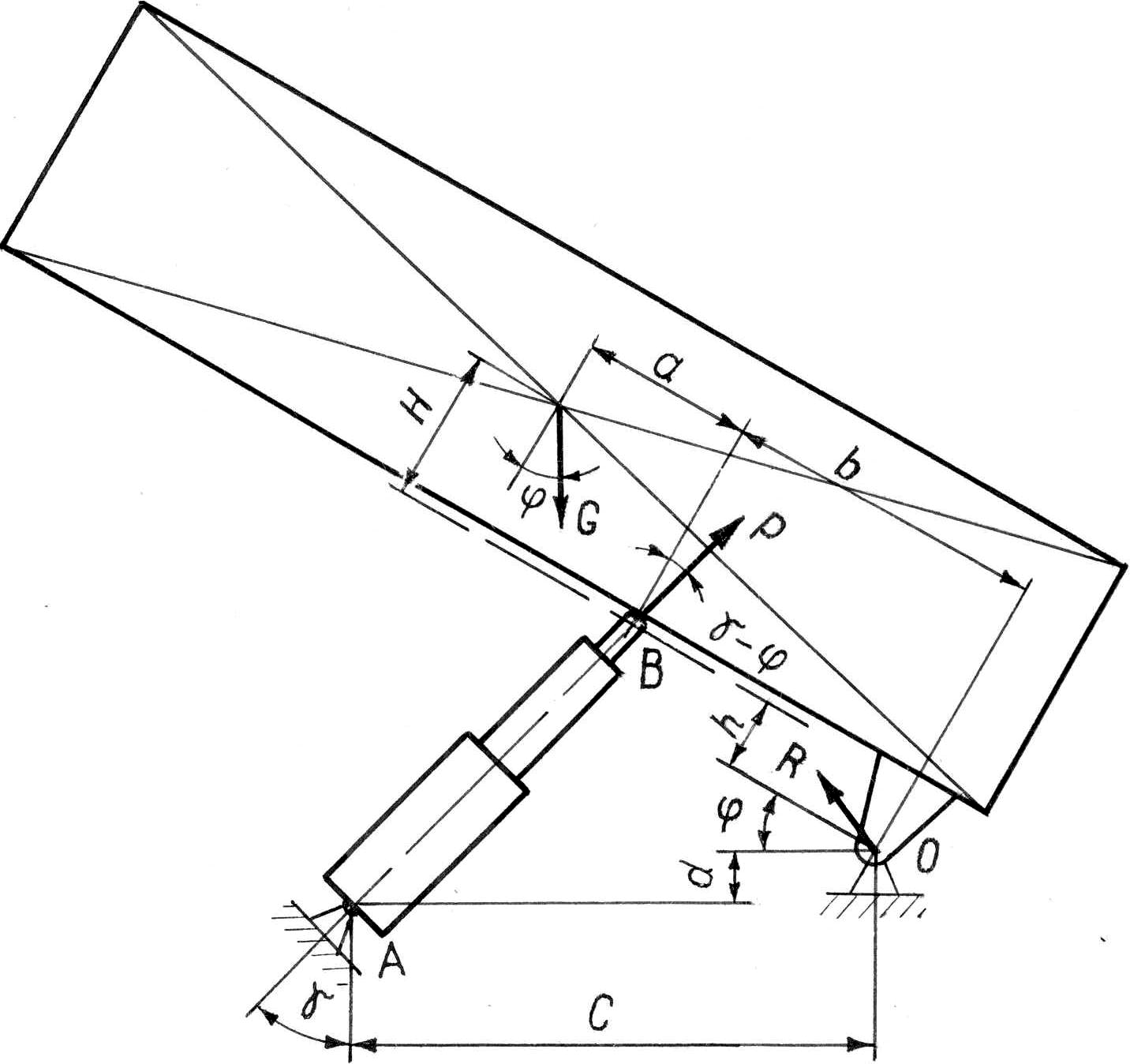

Гидроцилиндр механизма подъема - телескопический, одностороннего действия (рисунок 1) автомобиля-самосвала с гидроподъёмником телескопического типа.

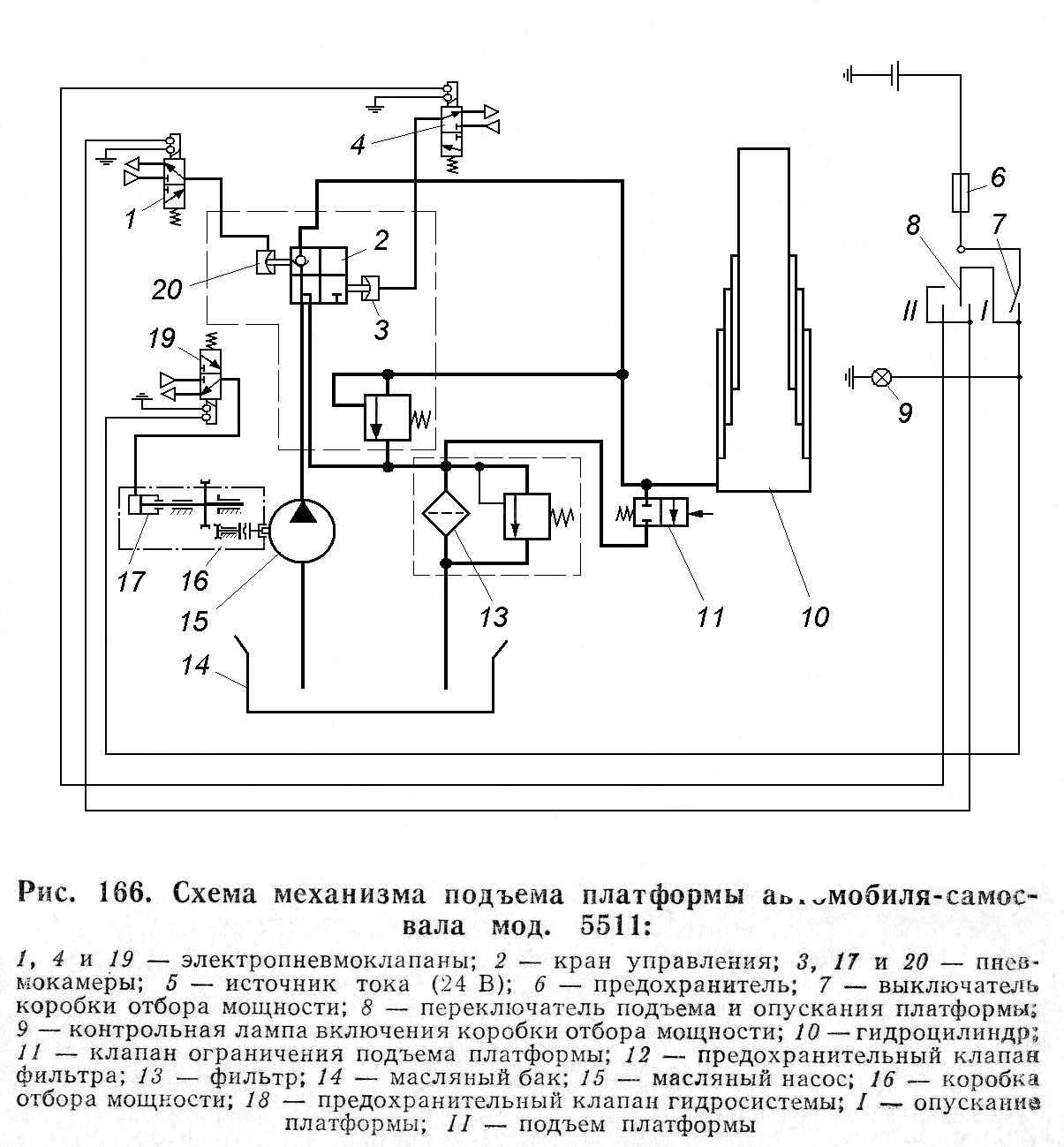

На рисунке 2 представлена схема механизма подъёма платформы автомобиля-самосвала мод. КамАЗ-5511.

Введем следующие обозначения (рисунок 3):

G - вес груженой платформы;

Р - усилие гидроподъемника;

R - реакция опор платформы, вокруг которых происходит поворот платформы во время ее подъема;

М4, MB,MO - моменты трения в опорах А, В и О.

Остальные обозначения понятны из рисунков 1,2.

По мере выдвижения штока из гидроцилиндра точка В перемещается по дуге радиуса l относительно опоры платформы О.

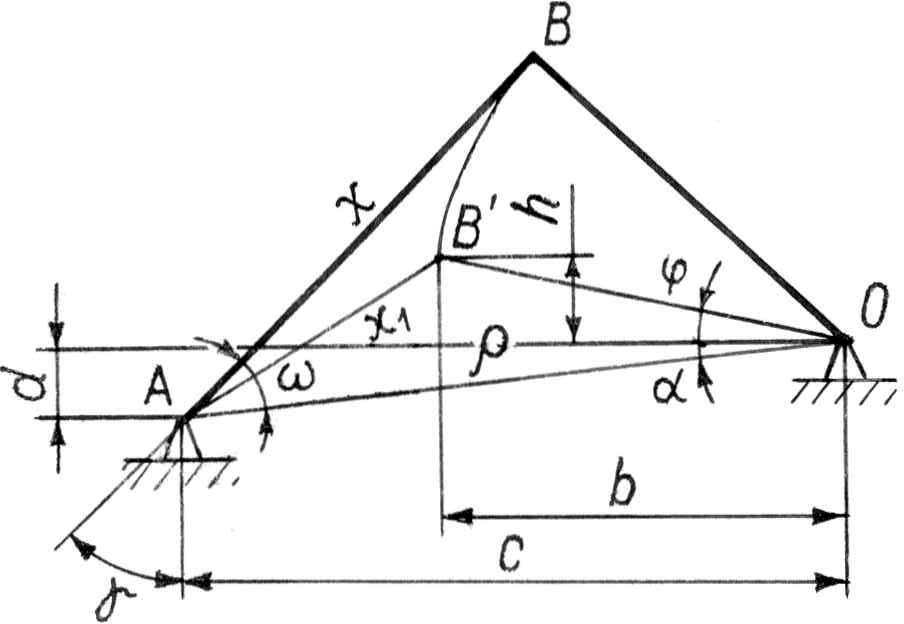

Переменную длину гидроподъемника обозначим через X, первоначальную длину гидроподъемника - через X1.Тогда ход штока S=X-Х1. Из треугольника (рис 3) ОАB получим формулу для определения величины X:

![]() .

(1)

.

(1)

Отсюда

![]() . (2)

. (2)

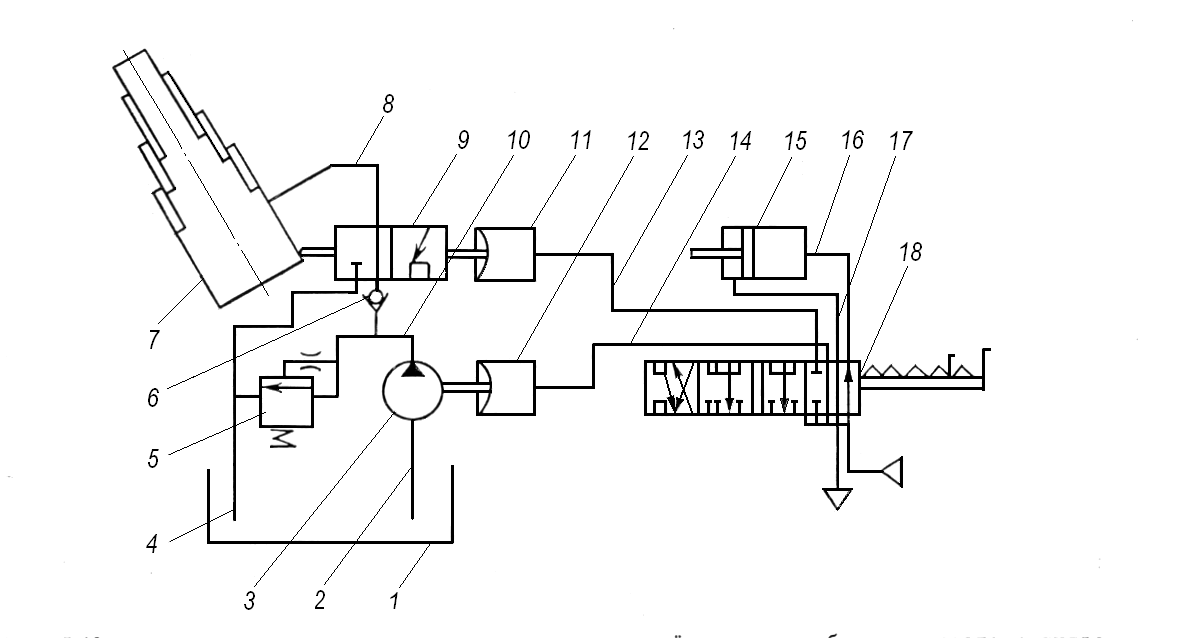

1 – масляный бак; 2 – всасывающая магистраль; 3 – масляный насос; 5 – предохранительный клапан; 6 – обратный клапан; 7 - гидроцилиндр; 8, 10 – напорные магистрали; 9 – клапан управления; 11, 12 – пневматические камеры одностороннего действия; 13, 14, 16, 17 - пневматические линии управления; 15 – пневматический цилиндр управления запором заднего борта; 18 – кран пневмораспределительный

Рисунок 1 – Принципиальная схема опрокидывающего устройства

Угол подъёма гидроподъёмника

![]() ,

(3)

,

(3)

где

![]() (4)

(4)

Для определения усилия в гидроподъемнике напишем уравнение моментов всех сил, действующих на платформу, относительно точки О;

![]() (5)

(5)

где

![]() (6)

(6)

1, 4, 19 – электропневмоклапаны; 2 – кран управления; 3, 17, 20 – пневмокамеры; 5 – источник тока (24 В); 6 – предохранитель; 7 – выключатель коробки отбора мощности; 8 – переключатель подъёма и опускания платформы; 9 – контрольная лампа включения коробки отбора мощности; 10 – гидроцилиндр; 11 – клапан ограничения подъёма платформы; 12 – предохранительный клапан фильтра; 13 – фильтр; 14 – масляный бак; 15 – масляный насос; 16 – коробка отбора мощности; 18 – предохранительный клапан гидросистемы; I – опускание платформы; II –подъём платформы

Рисунок 2 – Схема механизма подъёма платформы автомобиля-самосвала КамАЗ-5511

Величина суммарного момента трения всех шарниров Мтр небольшая по сравнению с остальными членами приведенного уравнения. К тому же опорные шарниры работают обычно со смазкой, которая значительно снижает коэффициент трения. Как показали расчеты, пренебрежение величиной Мтр дает небольшую ошибку - около 1%, поэтому в дальнейшем не будем учитывать трение в опорных шарнирах.

Тогда

![]() . (6)

. (6)

Спроектировав все силы на оси координат Y и X, найдем проекции реакции опоры в точке О:

![]() .

(7)

.

(7)

Значение усилия Р возрастает с уменьшением величины b и увеличением угла γ при прочих равные условиях, т. е. чем меньше расстояние от опоры платформы (точка О) до линии действия усилия Р, тем больше величина Р.

Все указанные формулы одинаково приемлемы для разгрузки назад и набок. По формулам строят графики зависимости усилия Р и хода штока S, угла подъема платформы φ. Расчет ведется при условии нессыпавшегося груза (все борта платформы закрыты).

|

|

Рисунок 3 – Качающийся гидроподъемник с шарнирным креплением штока к платформе и его кинематическая схема

При гидроподъемнике с простым цилиндром давление масла в цилиндре определяется по формуле:

![]() (8)

(8)

где FЦ - внутренняя площадь цилиндра.

Кривая давления масла подобна кривой усилия Р. При телескопических подъемниках кривая усилия Р разбивается на отдельные участки, соответствующие работе каждого звена гидроподъемника. Число звеньев подъемника определяется числом внутренних цилиндров, выходящих из основного внешнего цилиндра. На каждом участке давление масла в цилиндре определяется по формуле:

![]() ,

(9)

,

(9)

где Fi - рабочая площадь каждого звена.

При вступлении в работу каждого нового звена резко изменяется рабочая площадь гидроподъемника, вследствие чего происходит скачкообразное изменение давления в гидроподъемнике.

Перепускной клапан в гидросистеме настраивается на наибольшее давление последнего звена - на максимальное давление в гидроподъемнике

Необходимая производительность масляного насоса определяется наибольшим рабочим объемом гидроподъемника (при максимально поднятой платформе) и заданным временем подъема платформы

![]() ,

(10)

,

(10)

где Fi - площадь каждого звена гидроподъемника;

Si- ход каждого звена гидроподъемника;

n- число звеньев гидроподъемника.

Время подъёма платформы обычно задается в пределах t =12.. 15с

Теоретическая производительность насоса равна:

![]() (11)

(11)

где η - объемный кпд масляного насоса. h = 0,82.

Действительная производительность насоса выбирается несколько большей из-за неравномерной работы двигателя.

Расчетное число оборотов масляного насоса выбирают оптимальным, величина которого задается в технической характеристике насоса.

Мощность, потребляемая масляным насосом, равна:

![]() (12)

(12)

где ηм - механический кпд коробки отбора мощности и масляного насоса (ηм= 0,7).

Нагнетательные трубопроводы высокого давления рассчитываются по формулам безмоментной теории для тонкостенного цилиндра:

![]() (13)

(13)

где R- средний радиус трубы (до середины толщины стенки);

δ -толщина стенки трубы;

Р - максимальное давление в трубопроводе.

Цилиндры также рассчитываются по формулам безмоментной теории. При проектировании основная толщина стенок цилиндра рассчитывается по формуле (13), а толщина стенок с местным утонением проверяется на прочность. Кроме того, стопорные поверхности проверяются на смятие, а выступающие упоры - на срез.

Наиболее напряженной деталью гидроподъемника является его днище. По конструктивным соображениям днище часто проектируют плоским и расчитывают его как круглую пластину, опертою и частично защемленную в стенке корпуса гидроподъемника. Опорный момент стенки корпуса можно определить по формулам, приведенным в справочниках.

При практических расчетах используют упрощенную схему - днище полузащемлено в стенке корпуса . Такая схема дает некоторое завышение расчетных напряжений в центре днища, чем можно пренебречь.

В этом случае напряжения в центре пластины:

![]() (14)

(14)

напряжения в днище

![]() (15)

(15)

![]() (16)

(16)

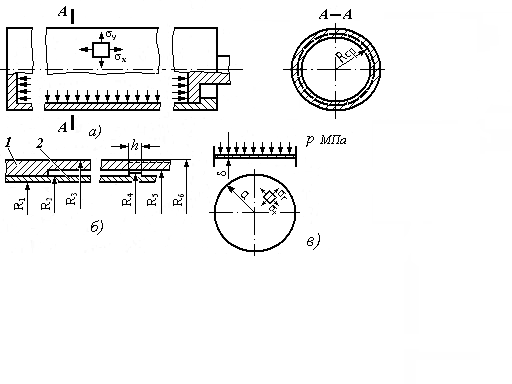

а -цилиндр с днищами, нагруженньй внутренним давлением, б-сечение корпуса и гильзы гидроподъемника; в - схема днища цилиндра;

1-стенка корпуса; 2- стенка гильзы.

Рисунок 4 – Схема цилиндра гидроподъемника и действующие на него силы

В приведенных формулах: σr - радиальное напряжение; σt - тангенциальные напряжения; а – радиус пластины; b – толщина пластины; (см. рис.3). Знак минус показывает, что нижние волокна пластины смяты.

Рекомендуемая литература

1. Высоцкий, М.С., Гришкевич, А.И., Гилелес, Л.Х. и др. Автомобили. Специальный подвижной состав / М.С. Высоцкий, А.И. Гришкевич, Л.Х. Гилелес и др. Под ред. М.С. Высоцкого, А.И. Гришкевича. – Мн. Выш.шк., 1989. - 240с.

2. Автомобили КамАЗ: Техническое обслуживание и ремонт / В.Н. Барун, Р.А. Азаматов, В.А. Трынов и др. В.А. Щейнин. - М.: Транспорт, 1984. - 251с.

3. Метлюк, Н.Ф., Автушко, В.П. Динамика пневматических и гидравлических приводов автомобилей / Н.Ф. Метлюк, В.П. Автушко. - М.: Машиностроитель, 1980. - 231с.

4. Анурьев, В.И. Справочник конструктора-машиностроителя. В 3-х т. 5-е изд. перераб. и доп. /В.И. Анурьев. - М.: Машиностроение, 1972.