Металловедение лекции

.pdfГлава 1. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ

1.1. ФАЗА И СТРУКТУРА.

Фаза – называют однородную составную часть системы, имеющую определѐнные состав, кристаллическое строение и свойства.

Структура – под этим определением понимают форму, размеры и характер взаимного расположения соответствующих фаз в металлах или сплавах.

1.2. АТОМНО-КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ. Металлы обладают следующими свойствами:

Высокой тепло и электропроводностью.

С ростом температуры электросопротивление металлов растѐт.

Высокой термоэлектронной эмиссией, то есть металлы при нагреве легко испускают электроны.

Обладают наличием металлического блеска.

Высокой пластичностью – их можно ковать.

Уметаллов чаще всего встречаются следующие кристаллические решѐтки: кубическая,

гексоганальная, тетрогональная.

Кубическая решетка бывает объемно центрированная и гранецентрированная.

Объемно центрированная кубическая решетка (ОЦК). Железо (до 910о), а также Cr, Mo, W, Nb и др. металлы.

Период – это расстояние между двумя параллельными атомными плоскостями в

элементарной ячейке. Период характеризует объѐм этой ячейки.

Гранецентрированная кубическая решетка (ГЦК). Железо (выше 910о), а также Al, Cu, Ni и др. металлы. Период – это ребро куба.

Гексагональная решетка имеет два периода решетки: α ≠ c. Кадмий, цинк, графит и

магний.

Тетрагональная решетка α ≠ c. Закалѐнная сталь, Mn, In. Она может быть объѐмно центрированной или гранецентрированной.

1.3. СТРОЕНИЕ РЕАЛЬНЫХ КРИСТАЛЛОВ.

Зернистое строение:

Поликристалл. При кристаллизации металлов образуется большое количество зародышей твердой фазы, и растут они за счет жидкого металла. Затем при росте они сталкиваются друг с другом и их рост прекращается, так как жидкости между ними уже нет. При этом каждый зародыш образует свое зерно, и в результате в металле будут зерна и границы зерен, то есть металл имеет зернистое строение

Монокристалл. Весь кристалл состоит из одного зерна (полупроводники, солнечные батареи и др.).

1.4. ПОЛИМОРФИЗМ.

Полиморфизм – это свойство металла иметь разные кристаллические решетки (полиморфные модификации) при разных температурах. Полиморфизм присущ многим

металлам, например, Feα имеет ОЦК-решетку, Feγ – ГЦК, Tiα – гексагональную, Tiβ – ОЦК и т.д. Температура полиморфного превращения чистых металлов постоянна: Feα↔Feγ – 910 оС; Tiα↔Tiβ – 882о С. Полиморфные модификации имеют разные свойства.

1.5. ДЕФЕКТЫ КРИСТАЛЛИЧЕСКОГО СТРОЕНИЯ. Дефекты - это несовершенства кристаллического строения.

Точечные дефекты, сопоставимы с размерами атомов:

вакансии – отсутствующие атомы в узлах кристаллической решетки;

межузельные атомы – собственные атомы между узлами;

атомы внедрения и замещения – примесные атомы

Линейные дефекты – дислокации (рис. 3):

краевая дислокация – граница неполной атомной плоскости, перпендикулярная вектору сдвига в кристаллической решетке;

винтовая дислокация – линия, параллельная вектору сдвига, вокруг которой атомные плоскости образуют винтовую поверхность.

1

Плотность дислокаций , см-2 – суммарная протяженность дислокаций в 1 см3 кристалла.

Поверхностные дефекты. К ним относятся:

границы зерен – поверхности раздела между отдельными зернами в поликристалле;

дефекты упаковки – нарушения чередования атомных плоскостей.

Объемные дефекты: поры, трещины, частицы вторичных фаз, и т.д.

Дефекты искажают кристаллическую решетку и влияют на свойства металлов (рис 4). Увеличение плотности дислокаций в технических металлах (участок 4) приводит к повышению прочности металлов. Высокую прочность имеют кристаллы с бездефектной структурой - «усы» (участок 2).

1.6. ПРОЦЕСС КРИССТАЛЛИЗАЦИИ Любое вещество может находиться в 4 агрегатных состояниях. Переход из одного

агрегатного состояния в другое называется фазовым превращением. Фазовые превращения для чистых кристаллических тел происходят при Т=const.

Кристаллизацией называется процесс образования кристаллов(образование кристаллической решетки) из жидкой или газообразной фаз. Форма, величина, а также

направление кристаллов влияет на все свойства металлов и сплавов.

СТЕПЕНЬ ПЕРЕОХЛАЖДЕНИЯ измеряется в градусах Цельсия и зависит от скорости охлаждения (чем больше скорость охлаждения, тем больше степень переохлаждения), природы и чистоты расплава (чем чище расплав, тем меньше степень переохлаждения. Начичие нерастворѐнных частичек ускоряет процесс кристаллизации, увеличивает степень переохлаждения.).

Рис.1.1. Кривые изменения числа центров кристаллизации (Ч.Ц.) и скорости роста кристаллов (С.Р.) от степени переохлаждения.

На практике измельчение зерна в сплавах достигается путѐм модифицирования, путѐм введения в расплав дисперсных частичек, являющимися дополнительными центрами кристаллизации.

Глава 2 МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

2.1. СТАТИЧЕСКИЕ ИСПЫТАНИЯ

При статических испытаниях усилие прикладывается к образцу медленно. К ним относятся испытания на растяжение, сжатие, изгиб, кручение и определение твердости.

2.1.1.Испытания на растяжение.

На рис. 2.1 показана кривая растяжения для пластических металлов. При небольших нагрузках в металле развивается упругая деформация - это такая деформация, при которой после снятия нагрузки образец принимает первоначальные размеры и форму. Если не принимает, то это - пластическая деформация. Начальный участок диаграммы - прямая, в данном случае действует закон пропорциональности. Напряжения здесь вызывают упругую деформацию, подчиняющуюся закону Гука:

Чем больше α, тем прочнее металл. Модуль упругости (Юнга) Е зависит только от химического состава, а от структуры и термообработки не зависит.

2

Рис.2.1. Диаграмма растяжения для пластичных металлов.

Прочностные характеристики

предел упругости. Сопротивление металла упругой деформации характеризуется пределом упругости.

На практике за величину Ре принимают такое усилие, при котором остаточная деформация составляет величину, предусмотренную ГОСТом (0,01...0,05 %). При больших напряжениях в металле идет пластическая деформация (остаточную деформацию см. на рис. 2.1.);

предел текучести. Максимальное напряжение, при котором образец удлиняется без увеличения нагрузки.

предел прочности, или временное сопротивление разрушению металла - это максимальное напряжение, которое выдерживает образец до разрушения.

Пластические характеристики:

относительное удлинение

относительное сужение

Кривая растяжения для малопластичных материалов, например для чугуна, представлена на рис. 2.2.

Рис. 2.2. Для малопластичных материалов (ЧУГУН)

Площадки текучести нет, поэтому здесь принимают условный предел текучести, при котором остаточная деформация равна 0,2 %, когда нет заклинивания и заедания вращающихся деталей.

Поэтому ζ0.2 это расчетная характеристика для автомобиля или любой другой конструкции.

3

Величина Р0.2 находится графическим методом по величине остаточной деформации.

2.2. ДИНАМИЧЕСКИЕ ИСПЫТАНИЯ 2.2.1. Испытание на удар, Ударная вязкость и порог хладноломкости

Определение ударной вязкости производится на маятниковом копре рис. 2.3.

Рис. 2.3. Схема испытания на удар, а) маятниковый копѐр, б) образец, в) положение образца при ударе.

Под ударной вязкостью понимается работа, затраченная на разрушение образца от динамического изгиба, отнесѐнная к площади поперечного сечения образца в месте надреза.

Рис. 2.4. Схема хрупкого и вязкого разрушения металла в зависимости от температуры испытания. tи и tн – верхняя и нижняя границы критического температурного интервала

хрупкости; S – сопротивление отрыву; ζт – предел текучести.

Понижение температуры практически не изменяет сопротивление отрыву S (разрушающего напряжения), но повышает сопротивление пластической деформации ζт (предел текучести). Поэтому металлы, вязкие при сравнительно высоких температурах, могут при низких температурах разрушаться хрупко. В указанных условиях сопротивление отрыву достигается при напряжениях, меньших, чем предел текучести. Точка tn. пересечения кривых S и ζт, соответствующая температуре перехода металла от вязкого разрушения к хрупкому, получила название критической температуры хрупкости или порога хладноломкости (tn.). Чем выше скорость деформации, тем больше склонность металла к хрупкому разрушению. Все концентраторы напряжений способствуют хрупкому разрушению.

2.2.2. Циклические испытания металлов. Кривая усталости. Предел выносливости.

Многие детали автомобиля (оси, коленчатые валы) работают в условиях действия повторно-переменных или знакопеременных нагрузок. Металл под действием циклических нагрузок может уставать и разрушаться.

Рис.2.5. Вид усталостного излома при циклических испытаниях.

4

Усталостный излом имеет две зоны: притертая зона с полукольцами от каждого цикла, которые приводят к очагу разрушения (трещине, хрупким включениям оксидов, нитридов, карбидов и т. п.), и зона долома - она всегда шероховатая. Сопротивление металла усталостному разрушению характеризуется пределом выносливости ζ-1 - это максимальное напряжение, при действии которого не происходит усталостного разрушения образца после произвольно большого или заданного (базового) числа циклов нагружения. За базу принимают: для стали 5 млн. циклов, для цветных металлов 20 млн. циклов.

ζ-1 зависит от:

1)размера детали, чем она крупнее, тем предел выносливости ниже;

2)чистоты поверхности детали, поверхностные надрезы, глубокие царапины, коррозия - резко снижают предел выносливости.

Пути повышения предела выносливости:

Поверхностное упрочнение детали и образование при этом на поверхности сжимающих остаточных напряжений способствуют повышению предела выносливости. Этого можно добиться;

а) поверхностной закалкой ТВЧ; б) химико-термической обработкой (цементацией, азотированием);

в) дробеструйной обработкой (поверхностный наклѐп).

2.2.3. Определение твѐрдости

Твѐрдостью называется сопротивление металла вдавливанию инородного тела, называемого индентором. Этот индентор вдавливается в металл под нагрузкой Р.

Для определения твердости используют методы Бринелля, Роквелла и Виккерса.

Метод Бринелля. Индентором служит стальной закаленный шарик диаметром D 2,5; 5,0 и 10 мм. При испытании стали и чугуна обычно D=10mm и P= 3000кг. Для цветных сплавов на основе алюминия, меди, никеля и др. P= (1000кг.), при испытании мягких металлов (олово, свинец и т.д.) P= (250кг.).

Но, как правило, твердость не рассчитывают, так как рассчитать площадь лунки F очень трудно. На практике замеряют только диаметр отпечатка (лунки) и по нему в прилагаемых к прибору таблицах смотрят твердость. Чем меньше диаметр отпечатка, тем выше твердость, и наоборот. Между пределом прочности и НВ существует зависимость: для стали и алюминиевых

сплавов  для, медных сплавов

для, медных сплавов

Бринелль Предел измерений твердости по Бринеллю - до 450 кг/мм , выше нельзя, так как шарик

будет деформироваться. Тогда измеряют твердость по Роквеллу.

Метод Роквелла (рис. 2.3). Сущность метода заключается во вдавливании в металл индентора - наконечника с алмазным конусом, имеющим угол у вершины 120° (шкалы А и С), или со стальным закаленным шариком диаметром 1,58 мм (шкала В).

5

Рис.2.3. Роквелл.

Алмазный конус - твердый материал, и поэтому предела измерений твердости не имеет. Общая нагрузка на индентор равна:

Определение твердости по этому методу заключается в измерении по шкале прибора глубины внедрения индентора после снятия нагрузки.

Твердость по Роквеллу - безразмерная величина. Условно за единицу твердости принимают погружение индентора на глубину 0,002 мм.

Метод Виккерса индентором служит четырехгранная алмазная пирамида с углом при вершине 136°, нагрузка – 10…1000 Н (Рис.8б). Твердость рассчитывают по среднему арифметическому диагоналей отпечатка d (мм) по формуле: НV= 0,189 Р/d2 (МПа) или определяют по таблицам. Метод применяют для деталей малых сечений и тонких поверхностных слоев, имеющих высокую твердость.

Рис. 2.4. Виккерс

Глава 3. ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ

3.1. Пластическая деформация. Влияние пластической деформации на свойства сталей. Явление наклѐпа. Влияние наклѐпа на структуру и свойства металлов. Механизмы пластической деформации.

Деформацией называется изменение размеров и формы тела под воздействием приложенной нагрузки. Сила, приложенная к телу, обычно не перпендикулярна к нему, а направлена под некоторым углом, поэтому в теле возникают нормальные и касательные напряжения. Нормальные напряжения подразделяют: на растягивающие (положительные) и сжимающие (отрицательные).

Первая составляющая вызывает нормальные растягивающие напряжения, которые приводят к хрупкому разрушению металла путем отрыва без заметных признаков пластической деформации. Касательные составляющие вызывают касательные напряжения η, которые приводят к пластической деформации, заканчивающейся вязким разрушением.

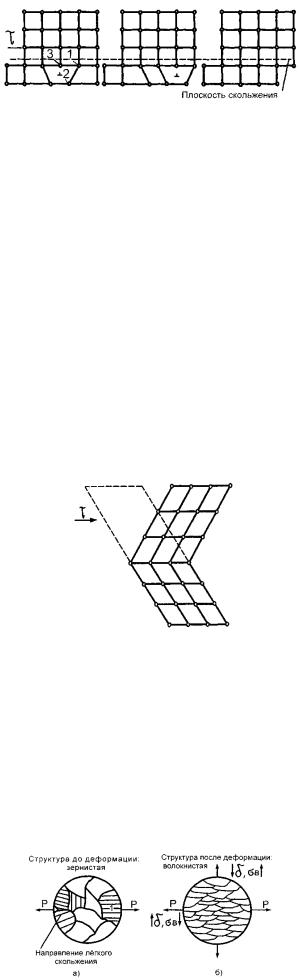

Пластическая деформация в металле осуществляется путем: скольжения, двойникование

и межзеренного перемещения.

Скольжение происходит путем перемещения (скольжения) одной части кристалла относительно другой под действием касательных напряжений η (рис. 3.1.).

Рис.3.1. Схема пластической деформации скольжением.

Легче всего скольжение идѐт по плоскостям, наименее густо усеянным атомами, так как она наиболее удалены друг от друга, и поэтому их легче сдвинуть друг относительно друга.

Большую роль в скольжении играют дислокации - они облегчают скольжение (рис.3.2).

6

Рис.3.2. Движение линейной дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла

Под действием η разрывается связь между атомами 1 и 2 в плоскости скольжения и возникает связь между атомами 2 и 3. В результате дислокация продвигается вперед на одно межатомное расстояние и т.д. - это элементарный акт пластической деформации. При выходе дислокации из кристалла на поверхности его образуется уступ (ступенька) в один период решетки. Под действием η срываются новые атомные плоскости и образуются новые ступеньки единичного сдвига на поверхности кристалла. Следовательно, для продвижения дислокации не нужно разрывать связь между всеми атомами в плоскости скольжения, разрывается связь между атомами только у края дислокации. Этим и объясняется, что реальная прочность

металла значительно ниже теоретической прочности.

Под теоретической прочностью металла - понимают сопротивление металла пластической деформации и разрушению, которое должно быть в металле, исходя из того, что при этом одновременно разрывается связь между всеми атомами в плоскости скольжения. Например, теоретическая прочность для железа равна 1340 кг/мм , а реальная прочность для железа составляет 30 кг/мм . Такая большая разница объясняется тем, что при движении дислокации нужно разрушать связь между атомами только у края дислокации и, следовательно, усилия для этого потребуются значительно меньшие.

Двойникование - это зеркальнообразное перемещение одной части кристалла относительно другой под действием касательных напряжений (рис.3.3).

Рис.3.3.Схема пластической деформации двойникованием

Межзѐренное перемещение (рис. 3.4). Под действием растягивающего усилия Р деформация пойдѐт прежде всего в 1 зерне, где направление легкого скольжения совпадает с действием силы Р. Оно вытягивается, а соседние зѐрна при этом поворачиваются до тех пор, пока направление легкого скольжения не совпадет с Р, а затем пойдет и в них деформация и т.д.

В результате после деформации получим волокнистую структуру (рис. 3.4,б), и механические свойства в разных направлениях будут неодинаковы. Вдоль действия силы Р пластичность будет выше, а поперек - ниже, при этом прочность σв будет меняться наоборот. Различие механических свойств, вдоль действия силы (прокатки) и поперек - это анизотропия механических свойств. Может оказаться, что в направлении действия силы выстраиваются только плоскости легкого скольжения, и это называется текстурой деформации.

Рис.3.4. Изменение структуры в металле под действием пластической деформации

7

Явление наклѐпа. (деформационное упрочнение) Под действием пластической деформации меняется структура, а следовательно, должны меняться и свойства (рис. 3.5).

Рис.3.5. Влияние степени деформации на механические свойства металла

Наклеп (нагортовка) - это повышение прочностных свойств за счет снижения пластических под действием деформации. Наклеп объясняется:

1)повышением плотности дислокаций;

2)искажением кристаллической решетки;

3)дроблением зерен;

4)образованием мелкоячеистой субструктуры;

5)повышением плотности вакансий.

Степень пластическойдеформации определяется по формуле:

3.2. Назначение рекристаллизационного отжига. Первичная и собирательная рекристаллизация. Понятие о критической степени деформации.

Влияние нагрева на структуру и свойства деформированного металла

Если всю энергию, затраченную на деформацию, принять за 100% , то 90% уходит в тепло, а 10% остается в металле, то есть энергия Гиббса в нем на 10% выше. Поэтому структура после деформации неустойчива и в определенных температурных условиях, когда появляется диффузионная подвижность атомов, идет переход к более устойчивой зернистой структуре - рекристаллизация.

Рекристаллизация - это диффузионный процесс, и поэтому сильно зависит от температуры.

При нагреве в металле идут следующие процессы:

1)отдых металла (возврат первого рода);

2)возврат второго рода (полигонизация);

3)первичная рекристаллизация (рекристаллизация обработки);

4)собирательная рекристаллизация;

Отдых металла (возврат первого рода). Наблюдается до 0,2 Тпл Ко. При этом подвижность приобретают точечные дефекты (вакансии и дислоцированные атомы) и происходит уменьшение плотности этих дефектов. Механические свойства и структура не меняются, но некоторые физические свойства, такие как электропроводность, полностью восстанавливаются, хотя изменений в микроструктуре нет.

Возврат второго рода (полигонизация). Наблюдается при температурах до 0,3 Тпл, Ко. При этом подвижность приобретают дислокации. Полигонизация идет только в изогнутых кристаллах, где наблюдается избыток дислокации одного знака (рис. 3.6,а). После деформации дислокации распределяются произвольно, статистически. При нагреве они приобретают подвижность и выстраиваются в ряды - стенки (субграницы), образуя как бы многоугольник (polygon - многоугольник) (рис. 3.6,б). В результате получаем полигональную структуру. При дальнейшем повышении температуры субзерна растут. Далеко зашедшая полигонизация есть начальная стадия рекристаллизации.

8

Рис.3.6. Схема полигонизации в деформированном металле

Первичная рекристаллизация (рекристаллизация обработки). Наблюдается при более высоких температурах, например для чистых металлов (0,3...0,4) Тпл, Ко. При этом приобретают диффузионную подвижность атомы и наблюдаются изменения в микроструктуре, то есть наряду с вытянутыми деформированными зернами появляются равноосные рекристаллизованные зерна - это температура начала рекристаллизации Тн р. (рис. 28).

Рис.3.7. Микроструктуры после деформации (а) и рекристаллизации (б)

При повышении температуры количество равноосных зерен увеличивается, а деформированных уменьшается. Температура, когда полностью исчезают деформированные зерна, называется температурой конца рекристаллизации Ткр. Равноосные зерна имеют более совершенное кристаллическое строение и более низкую плотность дислокаций.

В деформированном металле образуются зародыши рекристаллизованной фазы. У них энергия на 10% ниже, а вокруг энергия на 10% выше, и эти зародыши самопроизвольно растут с понижением энергии. В результате после рекристаллизации получаем структуру с равноосными рекристаллизованными зернами (рис. 3.7,6).

Образование и рост равноосных зерен с более совершенным кристаллическим строением, окруженных высокоугловыми границами, за счет деформированных зерен той же фазы называется первичной рекристаллизацией. Зародышами для рекристаллизации являются более крупные субзерна с более совершенным кристаллическим строением.

Рекристаллизация - это диффузионный процесс, и поэтому сильно зависит от температуры. Температура начала рекристаллизации определяется по формуле Тнр=α Тпл (Температуры в градусах Кельвина), где α - коэффициент, зависящий от химического состава и структуры, для чистых металлов, α = 0,3 ...0,4; для твѐрдых растворов α = 0,5...0,6.

Температура начала рекристаллизации зависит от:

а) продолжительности отжига. В сильно деформированном металле с увеличением времени отжига Тнр понижается и через 1…2 часа достигает постоянной величины.

б) степени деформации. С увеличением ее Тнр понижается. в) наличия примесей. Чем чище металл тем ниже Тнр.

Собирательная рекристаллизация.

После первичной рекристаллизации мы получаем мелкозернистую структуру. При дальнейшем нагреве эти зѐрна самопроизвольно растут более или менее равномерно. При этом поверхность границ зѐрен, а следовательно, и энергия Гиббса, уменьшаются. Уровень механических свойств после рекристаллизации зависит от размера зерна. С увеличением температуры и времени отжига размер зерна увеличивается и КС понижается. Кроме того, размер зерна зависит от степени пластической деформации. εкр для разных металлов находится в пределах от 3 до 15%.

При деформации со степенью обжатия меньше εкр рекристаллизация не идет, так как степень обжатия небольшая и заметных изменений в микроструктуре еще нет. При деформации

9

с обжатием выше εкр в металле идет рекристаллизация, причем чем больше степень обжатия, тем больше возникает зародышей, размер зерна уменьшается.

При εкр мы получаем самое крупное рекристаллизованное зерно, что приводит к резкому охрупчиванию металла. С повышением температуры отжига диффузионная подвижность атомов возрастает и размер рекристаллизованного зерна увеличивается, а εкр уменьшается. На рис. 3.8 показано изменение механических свойств при рекристаллизации.

Рис.3.8. Влияние нагрева на механические свойства металла упрочнѐнного холодной деформацией.

Т1, - перегрев за счет собирательной рекристаллизации. Зерна укрупняются, и при этом резко падает ударная вязкость;

Т2 - пережог идет процесс окисления по границам зерен, и механические свойства ухудшаются катастрофически.

3.3. Холодная и горячая пластическая деформация.

Холодная пластическая деформация проводится при температурах ниже Тн р ; при этом всегда есть наклеп. Для снятия наклепа надо провести рекристаллизационный отжиг.

Горячая пластическая деформация проводится при температурах выше Тн р . Если скорость деформации выше скорости рекристаллизации, то наклеп полностью не снимется, и наоборот.

Глава 4. ТЕОРИЯ МЕТАЛЛИЧЕСКИХ СПЛАВОВ

Чистые металлы находят ограниченное применение, так как обладают невысокой прочностью; обычно применяют сплавы. Их получают сплавлением металлов, либо металла с неметаллом, а также методами порошковой технологии.

4.1. Основные понятия теории сплавов.

4.1.1. Компонент, фаза, чистые химические элементы.

Компоненты – элементы, образующие сплав.

Компоненты сплава при взаимодействии образуют фазы. Фаза – это однородная часть сплава, по составу, структуре и свойствам, отделенная от других частей границей раздела. При переходе через границу резко меняются строение и свойства. Сочетание и взаимное расположение фаз, формируемых при охлаждении сплава, образуют его структуру.

Основные фазы в сплавах:

жидкая фаза. Большинство компонентов металлических сплавов в жидком состоянии полностью растворяются друг в друге, образуя жидкий раствор или расплав.

твѐрдые растворы,

химические соединения.

Кроме того, фазами могут быть чистые химические элементы, например углерод (графит) в серых чугунах.

4.1.2.Твѐрдые растворы, виды твѐрдых растворов. Условия образования твѐрдых растворов.

Твѐрдый раствор – фаза, в которой сохраняется кристаллическая решетка основного компонента (растворителя). По характеру расположения растворенных атомов в кристаллической решетке растворителя различают:

твердые растворы замещения;

твердые растворы внедрения.

В твѐрдых растворах замещения атомы растворенного компонента (В) располагаются в узлах кристаллической решетки, замещая атомы основного компонента (А). Такие растворы образуются между металлами. Они могут быть неограниченной и ограниченной растворимости.

10