- •12. Чертежи деталей

- •12.1. Виды изделий и конструкторских документов

- •12.2. Чертеж детали и основные требования к нему

- •12.3. Группы деталей

- •12.4. Типы деталей и их элементы

- •12.5. Общие рекомендации по выполнению изображений и нанесению размеров на чертеже детали

- •12.6. Последовательность выполнения и чтения чертежей детали

- •12.7. Эскиз детали

- •12.8. Чертежи деталей со стандартными изображениями

- •12.8.1. Пружины

- •12.8.2. Детали зубчатых зацеплений

- •12.9. Чертежи оригинальных деталей

- •12.9.1. Литые детали

- •12.9.2. Детали, имеющие форму тел вращения

- •12.9.3. Детали, ограниченные преимущественно плоскостями

- •12.9.4. Детали, изготовленные горячей штамповкой

- •12.9.5. Детали, изготавливаемые холодной штамповкой

- •12.9.6. Групповые чертежи деталей

- •13. Чертежи сборочных единиц

- •13.1. Общие сведения

- •13.2. Изображения и надписи на чертежах сборочных единиц

- •13.3. Особенности выполнения изображений на учебных чертежах сборочных единиц

- •13.4. Характерные для сборочных единиц изделия и устройства

- •13.5. Спецификация

- •13.6. Размеры на чертежах сборочных единиц

- •13.7. Нумерация позиций на чертежах

- •13.8. Примеры выполнения чертежа общего вида сборочной единицы

- •13.8.1. Последовательность выполнения чертежа общего вида сборочной единицы

- •13.8.2. Чертеж общего вида направляющего блока

- •13.8.3. Чертеж общего вида переливного клапана

- •14. Деталирование

- •14.1. Общие замечания по деталированию

- •14.2. Чтение чертежа общего вида

- •14.3. Особенности процесса деталирования

- •14.4. Пример деталирования чертежа общего вида сборочной единицы “Вентиль”

- •Список рекомендуемой литературы

- •Оглавление

15

Эскиз рекомендуется вычерчивать карандашами: марки ТМ (реже Т) для выполнения сплошных тонких, штрихпунктирных и штриховых линий и марок М, 2М для наведения основной линии.

12.8. Чертежи деталей со стандартными изображениями

12.8.1. Пружины

Пружины - это упругие элементы, изменяющие под нагрузкой свою форму и создающие усилия, воздействующие на другие детали изделия, а после снятия нагрузки принимающие свои исходные форму и размеры. Пружины применяют в тормозах, фрикционных передачах; для возвратных перемещений клапанов, поршней, плунжеров, кулачковых механизмов; для амортизации ударов и вибраций (рессоры, буферы) и т. д.

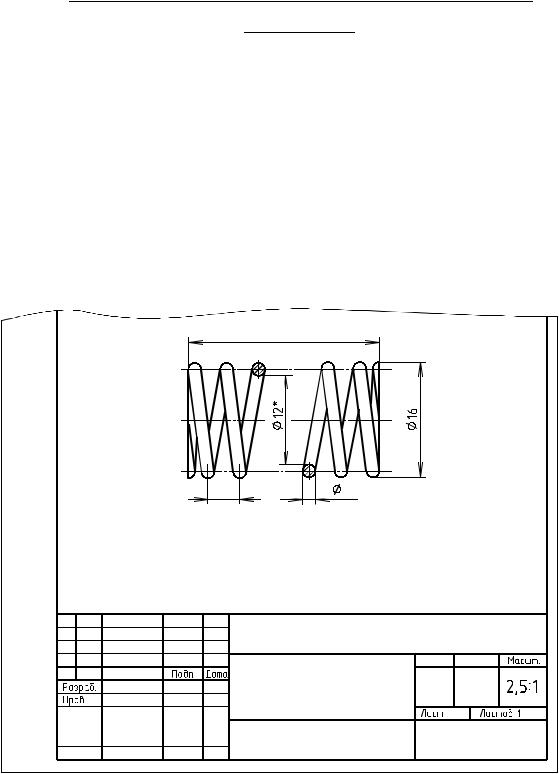

На рис. 12.4 и 12.5 даны учебные чертежи наиболее распространенных цилиндрических пружин сжатия и растяжения соответственно с круглым поперечным сечением витков. Правила выполнения рабочих чертежей пружин устанавливает ГОСТ 2.401-68:

30*

5 |

2* |

1.Число рабочих витков n=6.

2.Число витков полное n1=7,5.

3.Направление навивки - правое.

4.* Размеры для справок.

Пружина

Проволока 2-II ГОСТ 9389-75*

Рис. 12.4

16

HÎ

HÎ*

à)

á)

b |

d* |

D1 â) |

1. Число рабочих витков n ... ã)

1. Число рабочих витков n ... ã)

2. Направление навивки - ...

3. * Размеры для справок.

Рис. 12.5 |

Рис. 12.6 |

1.Пружину всегда показывают в свободном состоянии, когда внешние силы на нее не действуют.

2.Ось винтовых пружин параллельна основной надписи, а их витки изображают прямыми линиями вместо синусоид.

3.Пружины изображают только с правой навивкой, указывая её действительное направление в технических требованиях.

4.Если пружина имеет более 4-х витков, то помимо опорных витков пружин сжатия и зацепов пружин растяжения с каждого конца вычерчивают 1-2 витка, проводя через центры сечений витков осевые линии и давая её уменьшенное по длине изображение.

5.Если диаметр проволоки менее 2 мм, то пружину изображают схематично линиями толщиной 0,6...1,5 мм (рис. 12.6).

6.Над основной надписью в технических требованиях указывают

число рабочих витков n, число витков полное n1 (для пружин сжатия) и направление навивки.

На учебном чертеже пружины сжатия наносят (рис. 12.4) наружный D (16 мм) и внутренний D1 (12 мм) диаметры (один из них является справочным), диаметр проволоки d (2мм), шаг пружины t (5 мм) и её длину в свободном состоянии HÎ (30 мм).

Конструкция крайних опорных витков пружины сжатия может быть различна: рис. 12.7,а - крайние витки не поджаты и не шлифованы, n=n1 , HÎ=tn; рис. 12.7,б - поджат целый нешлифованный виток, n=n1 -2, HÎ=tn+3d; рис. 12.7,в - поджат целый виток и зашли-

17

фовано 3/4 дуги окружности, n=n1-2, HÎ=tn+1,5d; рис. 12.7,г -поджато 3/4 витка и зашлифовано 3/4 дуги окружности, n=n1 -1,5; HÎ=nt+d.

1,5d t

t d

0,75d t

0,25d

0,5d t

0,25(t-d)

0,25d

à) |

á) |

â) |

ã) |

0,5t  0,5t 0,5t

0,5t 0,5t

Рис. 12.7

Длина развернутой пружины сжатия может быть найдена из выражения: L~ n1 ( (D-d))2+t2 .

(D-d))2+t2 .

На производственных чертежах строят диаграмму механической характеристики пружины, что требует знания курсов сопротивления материалов и специальных предметов. Поэтому на учебных чертежах по инженерной графике диаграмму не помещают.

Пружину делают из проволоки, материал которой обладает хорошими упругими свойствами и однородной по химическому составу структурой. Если в графе “Материал” основной надписи указана проволока, например: Проволока 3-II ÃÎÑÒ 9389-75* (проволока диаметром d=3мм второго класса из стали 45), то диаметр d наносят на изображении, как размер для справок. Если в графе “Материал” дается только марка материала пружины, то размер d на изображении справочным не является.

У винтовых пружин растяжения в свободном состоянии витки плотно прижаты друг к другу (t=d) и все являются рабочими: n=n1 .

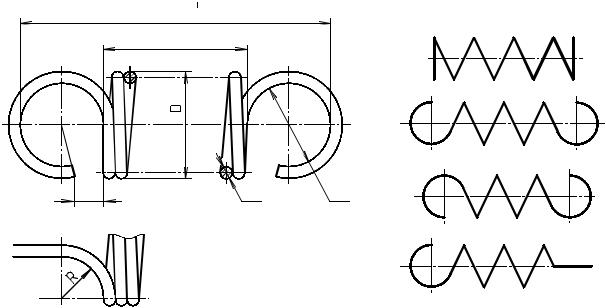

Для крепления к другим деталям пружины растяжения имеют зацепы: рис. 12.6,б - зацепы открыты с одной стороны и расположены в одной плоскости; рис. 12.6,в - зацепы открыты с противоположных сторон и расположены в одной плоскости; рис. 12.6,г - зацепы расположены во взаимно перпендикулярных плоскостях.

На учебном чертеже пружины растяжения наносят (рис. 12.5): диаметр проволоки d; наружный D и внутренний D1 диаметры пружины, её длину в свободном состоянии HÎ=d(n+1), расстояние

18

между зацепами пружины в свободном состоянии HÎ=HÎ+2D1, радиус гибки зацепов R~ D1 /3...D1 /2, зев ушков b~D1/3 (диаметр зацепов пружины равен её внутреннему диаметру D1).

H*Î

t*

t*

d*

d*

1.Число рабочих витков n...

2.Число витков полное n...

3.Направление навивки - ...

4.* Размеры для справок.

Рис. 12.8

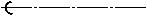

На рис. 12.8 дан фрагмент учебного рабочего чертежа конической пружины сжатия из проволоки круглого сечения с поджатыми по 3/4 витка с каждого конца и шлифованными на 3/4 опорными поверхностями.

Для конической пружины кроме размеров d, HÎ и t указывают два наружных диаметра - большой D и малый D .

12.8.2. Детали зубчатых зацеплений

Детали зубчатых зацеплений - это детали передач зацеплением, рабочими элементами которых являются зубья различного профиля. Для передачи движения зубья - выступы одной детали последовательно зацепляются с соответствующими зубьями - выступами другой. Выполнение чертежей таких деталей требует знаний, которыми студенты 1-го и 2-го курсов не обладают.

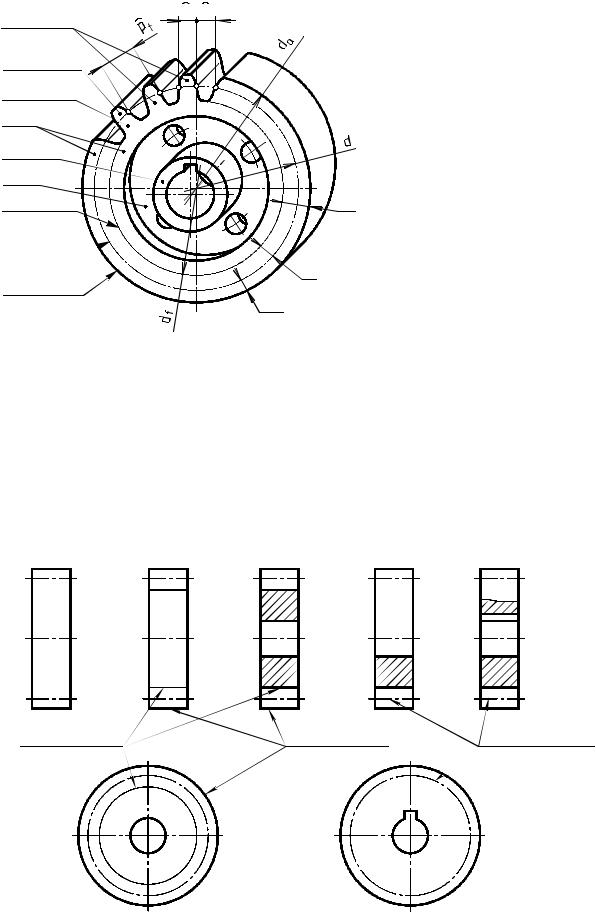

Широкое распространение, в частности, для передачи вращения между параллельными валами получили цилиндрические прямозубые зубчатые колеса, зубья которых направлены вдоль образующих цилиндра (рис. 12.9).

Зубчатое колесо обычно состоит из ступицы с отверстием под вал, обода с зубчатым венцом (зубьями колеса) и связывающего их диска, который может иметь ребра или спицы. Колеса малых диаметров часто изготавливают в виде сплошного цилиндра с зубьями и отверстием под вал. В отверстии под вал делают шпоночные пазы, шлицы или другие элементы для соединения колеса с валом. Иногда отверстие под вал выполняют гладким или колесо изготавливают за одно целое с валом.

Боковые стороны профиля зубьев чаще всего очерчены по эвольвенте, а их вершины и впадины - цилиндрическими поверхностями, характеризующимися окружностями выступов (вершин)

|

19 |

|

Зубчатый |

st et |

|

|

||

венец |

|

|

Головка зуба |

|

|

Ножка зуба |

|

|

Îáîä |

|

|

Ступица |

|

|

Äèñê |

|

|

Окружность |

h |

|

впадин |

|

|

Делительная |

|

|

окружность |

hf |

|

Окружность |

||

ha |

||

выступов |

Рис. 12.9

диаметра d a и впадин диаметра df (рис. 12.9).

Размеры зуба и его элементов определяет цилиндрическая делительная поверхность,

условно делящая зуб по высоте h на головку высотой ha и ножку высотой h f . Эта поверхность характеризуется делительной окружностью диаметра d.

По дугам делительной окружности измеряют окружной шаг зацепления Pt - расстояние между одноименными профилями соседних зубьев, толщины зуба st и впадины e t .

Чертежи деталей зубчатых зацеплений выполняют по соответствующим ГОСТам. Элементы зацеплений (зубья и витки) на них показывают условно по правилам ГОСТ 2.402-68:

1. Окружности и образующие поверхностей выступов (вершин) зубьев и витков изображают основными линиями (рис. 12.10).

à) |

á) |

â) |

ã) |

ä) |

Поверхности |

Поверхности |

Делительная |

впадин |

вершин |

поверхность |

å) |

æ) |

|

Рис. 12.10

20

2.Делительные окружности и образующие делительных поверхностей изображают штрихпунктирными тонкими линиями (рис. 12.10).

3.Образующие и окружности поверхностей впадин зубьев и витков на видах либо не изображают (рис. 12.10,а,ж), либо изображают сплошными тонкими линиями (рис. 12.10,б,е).

4.Образующие и окружности поверхностей впадин в разрезах и сечениях изображают основными линиями (рис. 12.10,в,г,д).

5.В продольных осевых разрезах и сечениях зубчатого колеса и в поперечных разрезах и сечениях реек и червяков зубья и витки условно совмещают с плоскостью чертежа и показывают нерассеченными и незаштрихованными (рис. 12.10,в,г,д).

Основными параметрами элементов зацепления зубчатого колеса, от которых зависят другие его параметры и параметры зубонарезающего инструмента, являются число зубьев z и окружной делительный модуль m=d/z, значения которого стандартизирова-

ны по ГОСТ 9563-60*. Стандартом предусмотрено два ряда (первый ряд предпочтительней) модулей m=(0,05...100) мм. Наиболее часто в учебной практике встречаются такие его значения:

1-й ряд - 0,5; 0,6; 0,8; 1; 1,25; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20;

2-й ряд - 0,55; 0,7; 0,9; 1,25; 1,375; 1,75; 2,25; 2,75; 3,5; 7; 9; 11; 14; 18.

Так как d=mz; Pt = m; ha=m; hf=1,25m; da=m(z+2); df =m(z-2,5), то благодаря модулю эти параметры также стандартизированы.

m; ha=m; hf=1,25m; da=m(z+2); df =m(z-2,5), то благодаря модулю эти параметры также стандартизированы.

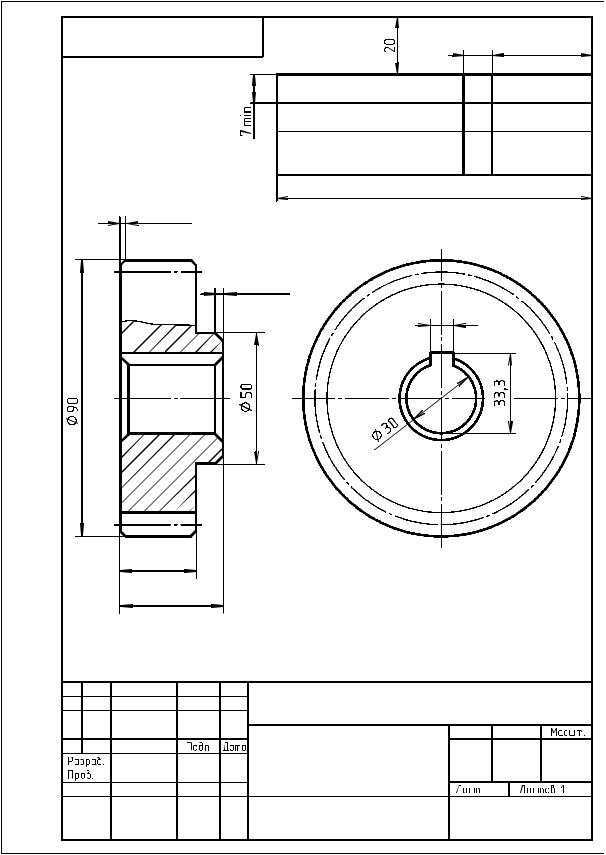

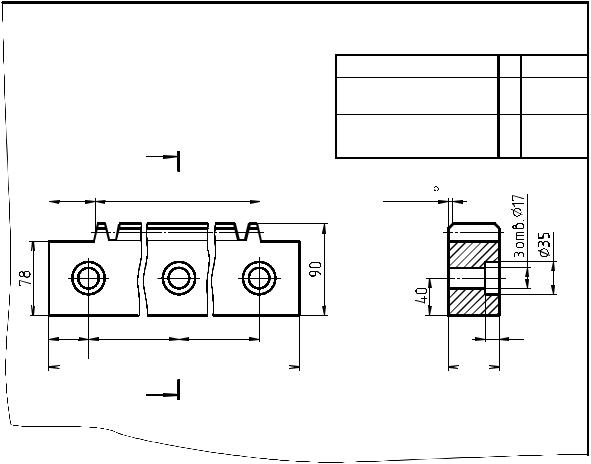

Рабочие чертежи (в том числе учебные) цилиндрических прямозубых зубчатых колес выполняют по ГОСТ 2.403-75* (рис. 12.11).

Форму и размеры зубчатого венца раскрывает его главное изображение - полный продольный фронтальный разрез (рис. 12.10,в) или соединение частей этого разреза и вида спереди (рис. 12.11). Проекция оси колеса всегда параллельна основной надписи. К размерам элементов зацепления относятся диаметр окружности выступов da (90 мм), ширина зуба (венца) b (30 мм) и размеры фасок зубьев (1х45 ) или радиусы скруглений их торцевых кромок.

) или радиусы скруглений их торцевых кромок.

В правом верхнем углу чертежей деталей с элементами зубчатых зацеплений помещают таблицу параметров, размеры формы и положения которой приведены на рис. 12.11. Для прямозубого цилиндрического колеса в таблице указывают модуль m, число зубьев z и диаметр делительной окружности d.

21

10 35

Модуль

Число зубьев

Диаметр делительной окружности

110

1x45

2фаски

1,6x45

3 фаски

30

40

m 2,5

z 34

d 85

8

Колесо зубчатое 1:1

Сталь 45 ГОСТ 1050-88

Сталь 45 ГОСТ 1050-88

Рис. 12.11

22

Другие изображения зубчатого колеса приводят тогда, когда оно имеет конструктивные элементы, размеры и форма которых не раскрыты

на главном изображении. Для раскрытия формы отверстия под вал на рис. 12.11 в учебных целях дан полный вид слева. На производственных чертежах в подобном случае дают лишь контур этого отверстия, как на рис. 12.12.

В курсе инженерной графики рабочий чертеж детали с элементами зубчатых зацеплений выполняют при эскизировании этой детали с натуры или деталировании чертежа общего вида.

Порядок определения параметров прямозубого цилиндрического колеса при его эскизировании:

1. Подсчитывают число зубьев z и измеряют штангенциркулем диаметр окружности вершин зубьев da и их ширину b.

2.Определяют значение модуля m=da /(z+2), которое округляют до ближайшего стандартного по ГОСТ 9563-60*.

3.По стандартному значению модуля уточняют da и рассчиты-

вают диаметры d и df .

4. Измеряют размеры остальных элементов колеса. Размеры шпоночного паза ищут по соответствующему ГОСТ.

При деталировании параметры для выполнения рабочего чертежа детали определяют по чертежу общего вида.

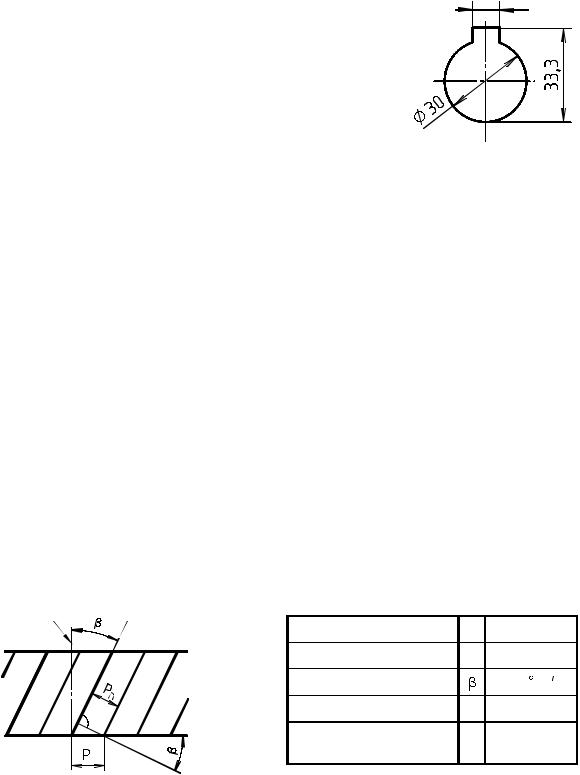

На рис. 12.13,а дана развертка делительной поверхности цилиндрического колеса с косыми зубьями, наклоненными к оси колеса под углом  .

.

à) |

Îñü |

Направление |

á) Модуль нормальный |

|

|

колеса |

зуба правое |

m |

2,5 |

||

|

|

|

|

n |

|

|

|

|

Число зубьев |

z |

30 |

|

|

|

Угол наклона зуба |

|

26 46 |

|

|

|

Направление зуба |

- |

Правое |

|

|

|

Диаметр делительной |

d |

75 |

|

|

|

окружности |

|

|

t

Рис. 12.13

У косозубого колеса различают окружной делительный шаг Pt, измеряемый в торцевом сечении колеса, и нормальный делительный шаг Pn , измеряемый в плоскости, перпендикулярной направлению зуба. Им соответствуют окружной делительный

23

модуль  (для прямозубого колеса обозначался m) и нормальный делительный модуль mn =Pn/

(для прямозубого колеса обозначался m) и нормальный делительный модуль mn =Pn/ . Из рис. 12.13,а следует, что

. Из рис. 12.13,а следует, что  и mn=mtcos

и mn=mtcos . Тогда для и получают: d=mtz=mnz/cos

. Тогда для и получают: d=mtz=mnz/cos , da=d+2mn и df=d-2,5mn . Так как косозубые колеса

, da=d+2mn и df=d-2,5mn . Так как косозубые колеса

изготавливают тем же модульным инструментом, что и прямозубые, в таблице параметров указывают модуль mn.

Изображения на учебном чертеже цилиндрического косозубого колеса такие же, как изображения прямозубого (рис. 12.11 и 12.10). В таблице параметров (рис. 12.13,б) для косозубого колеса дополнительно указывают угол  и направление зубьев - правое или левое.

и направление зубьев - правое или левое.

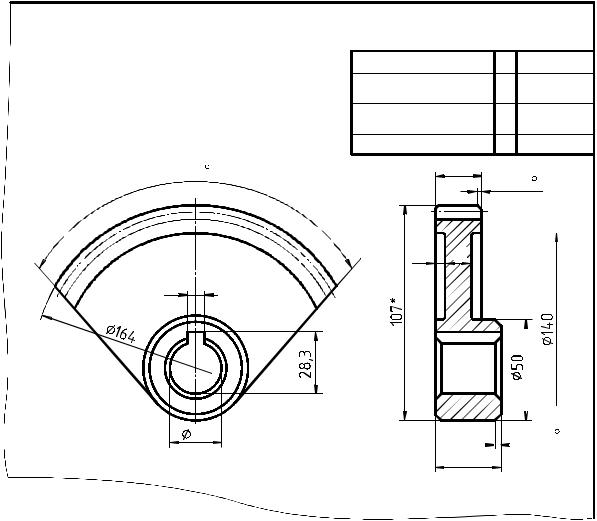

Главное изображение прямозубого зубчатого сектора на учебном чертеже - вид на плоскость, перпендикулярную оси сектора (рис. 12.14), раскрывающий его основную форму. Полный осевой разрез сектора поясняет форму, размеры и взаимное положение торцевых поверхностей и отдельных элементов детали. Число зубьев сектора zc~z c/360O, где

c/360O, где  c - угол зубчатого сектора.

c - угол зубчатого сектора.

Модуль |

|

mn |

2 |

|

Число зубьев на |

z |

80 |

||

полной окружности |

||||

|

|

|||

Диаметр делительной |

d |

160 |

||

окружности |

|

|

|

|

Число зубьев сектора |

zc |

18 |

||

80 |

25 |

1x45 |

|

|

|

|

|

||

|

|

2 фаски |

|

|

5 |

15 |

|

|

|

8

25 |

|

1,6x45 |

|

32 |

3 фаски |

|

|

*Размер для справок.

Рис. 12.14

24

Для преобразования вращательного движения в поступательное и наоборот используют реечные передачи, состоящие из цилиндрического зубчатого колеса и зубчатой рейки, представляющей собой планку прямоугольного сечения с зубьями, параметры которых (m или mn, ha , hf , Pt или Pn) должны быть равны соответствующим параметрам колеса.

На рис. 12.15 дан пример учебного чертежа прямозубой рейки, выполненного по ГОСТ 2.404-75*. Форму и размеры рейки раскрывают два изображения: главный вид (с обрывом) с профилем двух крайних впадин и профильный разрез. К элементам зацепления на чертеже относятся такие размеры: ширина зубчатой части рейки (50 мм), расстояние от опорного торца рейки до этой части (55 мм), высота рейки (90 мм), размеры фасок зубьев (2х45О) и длина нарезанной части рейки L (212,08 мм), берущаяся по делительной поверхности. Заметим, что L=Pn(z-1)+sn , где Pn - нормальный шаг (для прямозубых реек Pn=Pt ), sn=Pn/2 - толщина зуба.

В таблице параметров приводят модуль (окружной m для прямозубых реек и нормальный mn для косозубых), номер ГОСТа на

|

|

Модуль |

m |

5 |

|

|

Нормальный исходный |

- |

ÃÎÑÒ |

|

|

контур |

||

|

|

|

13755-81 |

|

|

|

Число зубьев |

z |

14 |

|

À |

Нормальный шаг |

Pn |

15,71 |

55 |

212,08* |

À-À |

|

|

2x45 |

|

|

||

|

|

2 фаски |

|

|

40 |

120 |

120 |

12 |

|

|

320 |

50 |

À

* Размеры для справок.

Рис. 12.15

Цилиндр |

P= m |

исходный контур (наиболее |

|||

вершин |

0,5P |

распространен |

исходный |

||

Делительный |

|

профиль |

зубьев |

рейки по |

|

цилиндр |

|

ГОСТ 13755-81, данный на |

|||

|

|

рис. 12.16), число зубьев |

|||

|

|

рейки z и нормальный шаг |

|||

|

|

Pn. Для косозубых реек ещё |

|||

R=0,4m |

Цилиндр |

указывают |

угол |

наклона |

|

|

впадин |

зубьев |

и |

направление |

|

|

Рис. 12.16 |

линии зуба (правое или |

|||

|

|

левое), как на рис. 12.13,б. |

|||

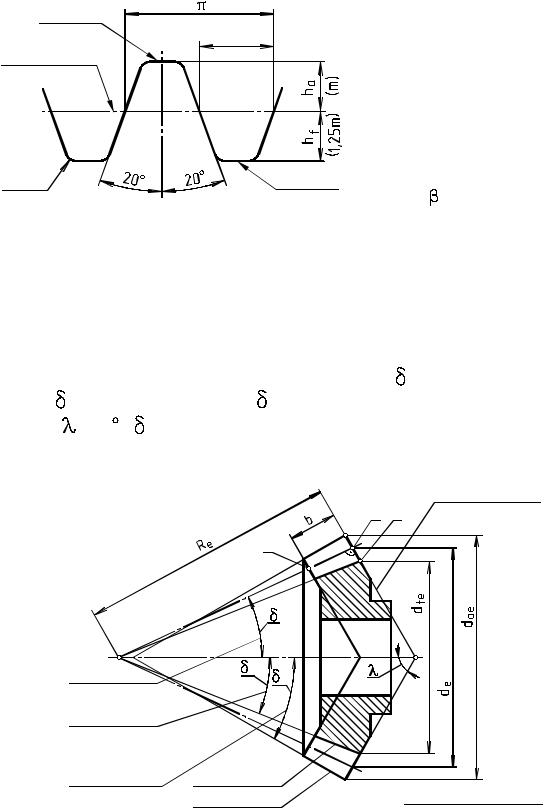

Для передачи вращения между валами с пересекающимися осями используют конические зубчатые колеса, зубья которых располагаются на конической поверхности. Зуб, направленный по образующей этой поверхности, называется прямым.

Форму и размеры зуба конического колеса определяют

соосные конусы: |

делительный с углом |

, вершин зубьев с |

|

углом |

a, их впадин с углом f, а также дополнительный внешний с |

||

углом |

=90 - |

и дополнительный внутренний, ограничивающие |

|

зубья с торцов (рис. 12.17). Образующие дополнительных конусов перпендикулярны образующим делительного конуса.

B

À D

À D

L

C |

|

O |

Óãîë |

f |

|

делительного |

a |

|

|

|

|

конуса |

|

|

Угол конуса |

|

|

впадин |

|

|

Делительный |

|

|

конус |

Конус впадин |

|

Угол конуса |

|

|

вершин |

Конус вершин |

Внутренний дополни- |

|

Рис. 12.17 |

тельный конус |

|

|

Внешний дополнительный конус пересекает три первых конуса по внешней делительной окружности и внешним окружностям вершин зубьев и их впадин диаметров de, dae и dfe соответственно.

26

Основные расчетные параметры прямозубого конического коле-

са - число зубьев z и внешний окружной модульme по ГОСТ 9563-60*. Внешнюю высоту зуба he=BD=2,2me , внешние высоты головки зуба hae=AB=me и его ножки hfe =AD=1,2me измеряют по

образующей внешнего дополнительного конуса (рис. 12.17).

Внешний окружной шаг P, диаметры de, dae и dfe и внешнее делительное конусное расстояние Re (длина образующей

делительного конуса) определяют из |

выражений: P=mez; |

de=mez; |

dae =me (z+2cos ); dfe =me(z-2,4cos ); |

Re= mez/(2sin ) |

или Re= |

0,5me z2+z21 , где z1 - число зубьев колеса, сопряженного с данным. Чертеж конического зубчатого колеса выполняют по ГОСТ

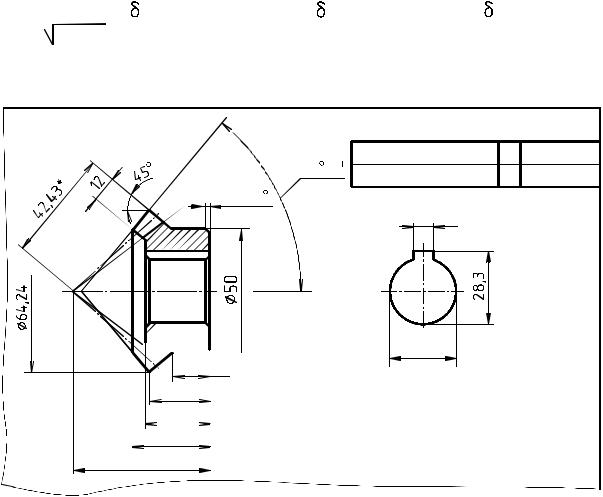

2.405-75* (рис. 12.18, таблица дана для прямозубого колеса).

Модуль |

me |

3 |

49 51 Число зубьев |

z |

20 |

1x45 |

|

|

3фаски |

8 |

|

25 15

25 15

22,12

25

29,9

*Размер для справок

50

Рис. 12.18

На чертеже наносят диаметр внешней окружности вершин dae (64,24 мм); расстояния от опорного торца до меньшего (15 мм) и большего (22,12 мм) оснований дополнительного внешнего конуса и вершины делительного конуса (50 мм); углы конуса вершин зубьев  a =49О51

a =49О51 и внешнего дополнительного конуса

и внешнего дополнительного конуса  =45О; длину зуба b (12 мм); внешнее конусное расстояние Re (42,43* мм); размеры фасок или радиусы скруглений на кромках зубьев.

=45О; длину зуба b (12 мм); внешнее конусное расстояние Re (42,43* мм); размеры фасок или радиусы скруглений на кромках зубьев.

27

Чтобы изобразить венец конического зубчатого колеса

используют параметры me , z, b, или |

, |

a и f и зависимые от |

них величины he, hae , hfe , d e, dae , |

d fe |

(рис. 12.17). Выполняя |

эскиз колеса с натуры, подсчитывают число зубьев z, замеряют

диаметр dae, длину зуба b и углы , |

ae и fe |

(углы - угломером), |

вычисляют приближенное значение |

модуля |

me =dae /(z+2cos ), |

которое округляют до ближайшего стандартного по ГОСТ 9563-60*. Для передачи вращения между валами со скрещивающимися

осями используют червяк - винт правого или левого направления, зубьями которого являются витки винтовых выступов определенного профиля,исопряженноеснимчервячноеколесостакимижезубьями.

Профиль витков наиболее распространенного архимедова цилиндрического колеса, обозначаемого zA, дан на рис. 12.16. Рабочиечертежичервяка(рис.12.19)ичервячногоколеса(рис.12.20) выполняют по ГОСТ 2.406-76. Основными параметрами элементов зацепления червячной пары, некоторые из которых приведены на указанных рисунках, являются модуль m по ГОСТ 9563-60*; число заходов червяка z1=1, ..., 4 и зубьев колеса z2; высоты головок витков червяка ha1 и зубьев колеса ha2 , равные m, и их впадин h f1 и h f2 , равные1,2m;диаметрыделительныхокружностейчервякаd1 иколеса

d2=mz2; диаметры вершин витков da1 |

=d1 +2m и зубьев da2 =d2+2m; |

||

диаметры впадин витков |

df1 =d 1 -2,4m и зубьев df2 =d2 -2,4m; |

||

радиусы выемки |

Ra2=d1/2-m ивпадины Rf2=Ra2+2,2m зубьевколеса; |

||

длина нарезанной части червяка b 1 |

и ширина венца колеса b2 ; |

||

условный угол 2 |

охвата |

червякавенцомколеса,определяемыйиз |

|

формулы sin  =b2 /(da1 -0,5m) (нарис.12.20

=b2 /(da1 -0,5m) (нарис.12.20  =35О). Всегеометри-

=35О). Всегеометри-

ческие параметры червячного колеса берут в плоскости симметрии егозубчатоговенца.

На изображении червяка показывают профиль одного его витка и наносят размеры диаметра da1 (68 мм), радиусов скруглений головок и ножек витков (R1), длины b1 (80 мм), фасок нарезанной части червяка (4 мм и 20О). Для червячного колеса наносят наибольший диаметр зубчатого венца dam2 (45 мм), его ширину b2 (10мм), диаметр da2(42 мм), расстояние от опорной торцевой поверхности колеса до плоскости симметрии зубчатого венца (5 мм), радиус выемки Ra2 (R8), размеры фасок (1,4 мм и 35О) или радиусы скруглений торцевых кромок зубьев. Диаметры d1, d2, df1, df2 и радиус R f2

28

|

Модуль |

m |

4 |

|

Число витков (заходов) |

z1 |

1 |

|

Вид червяка |

- |

ZA |

R1 |

Направление линии |

- |

Правое |

|

витка |

||

|

|

|

4

2 фаски

80(b1)

1,4

5 10(b2)

Рис. 12.19

Модуль |

m |

1 |

|

Число зубьев |

z |

40 |

|

Направление линии зуба |

- |

правое |

|

Вид сопряженного |

- |

ZA |

|

червяка |

|||

|

|

Рис. 12.20