Строительство мостов (Курлянд) методичка

.pdf20

После выполнения всех подготовительных работ бурение скважин производят в следующем порядке:

•после установки буровой машины в рабочее положение с помощью стрелового крана устанавливают нижнюю часть обсадной трубы с ножевой секцией, последующие секции объединяют между собой конусными резьбовыми пробками (общая длина обсадной трубы назначается из условия возвышения ее над уровнем рабочей площадки на 1,5 м для возможности размещения обжимного хомута);

•обсадные трубы погружают домкратами в грунт вращательновдавливающими движениями на проектную глубину;

•удаляют грунт из полости обсадной трубы различными способами: в песчаных, глинистых грунтах пластичной, полутвердой и твердой консистенции применяют ударный грейферный или шнековый способ бурения, в водонасыщенных песках, плывунах и илах грунт разрабатывают желонкой с обратным клапаном (в процессе бурения непрерывно совершаются возвратновращательные и поступательные движения обсадной трубы);

•грунт, извлекаемый из скважины, складируют в специальные емкости и затем вывозят в заранее отведенные места, грунт из скважин фундаментов русловых опор загружают на плашкоуты из инвентарных понтонов КС;

•по мере необходимости обсадную трубу наращивают очередными секциями при помощи стрелового крана (рис. 1.9), все секции заранее очищают от грязи (на строительной площадке организуется участок для очистки и мойки обсадных труб);

•бурение производят на всю глубину, для контроля после установки станка на место бурения на его мачте, примерно в 1 м от поверхности земли (рабочего мостика), наносят линию условного нуля, от которого ведется отсчет;

•при разработке неустойчивых грунтов в скважине поддерживают уровень воды на 1…1,5 м выше уровня воды в реке для предупреждения наплыва воды и грунта в скважину;

•после достижения проектной отметки перед установкой арматурного каркаса забой тщательно зачищают от бурового шлама;

21

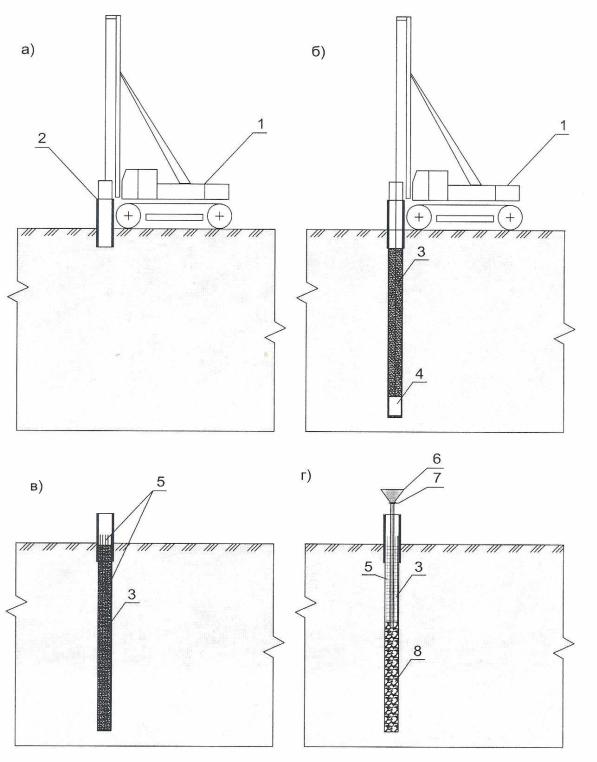

Рис. 1.8. Технология сооружения буронабивных свай с бурением скважин под защитой раствора из бентонитовой глины: а - 1 стадия - крепление устья

скважины обсадной трубой; б - 2 стадия - извлечение грунта под защитой глинистого раствора; в - 3 стадия - установка в скважину арматурного каркаса; г - 4 стадия - бетонирование скважины методом ВПТ. 1 - буровой

станок; 2 - короткая обсадная труба; 3 - глинистый раствор; 4 - рабочий орган бурового станка; 5 - арматурный каркас; 6 - бетонолитная труба с воронкой; 7 - заслонка; 8 - забетонированный столб

22

•в ходе буровых работ постоянно следят за характеристиками проходимых грунтов, для контроля соответствия проектной геологии и выявления необходимости замены рабочего органа данные бурения заносятся в журнал бурения скважин; перед каждой установкой новой секции обсадной трубы, а также при изменении характеристик грунта лотом замеряют глубину скважины и определяют отметку дна;

•в процессе бурения осуществляют постоянный контроль положения ножа обсадных труб относительно уровня разрабатываемого грунта.

По окончании бурения контролируют глубину скважины и качество зачистки забоя скважины путем медленного опускания рабочего органа и пробного забора бурового шлама со дна скважины.

В пластичных глинистых грунтах буровые сваи устраивают с уширением.

Разбуривание уширения сваи производят после достижения проектной отметки сваи и выполняют штатным уширителем. Величина раскрытия режущих ножей уширителя устанавливают непосредственно перед его опусканием в скважину, шаг раскрытия ножей равен 5 см.

Работа по устройству уширения основания производится в следующем порядке:

1.Лотом проверяют глубину скважины и определяют отметку низа забоя скважины.

2.Определяют глубину режущей кромки обсадной трубы. Отметка низа режущей кромки обсадной трубы должна быть выше отметки низа скважины на величину, устанавливаемую проектом (несколько метров).

3.К буровой штанге вместо шнекового бура крепят штатный уширитель, первоначальное раскрытие ножей устанавливают равным 10 см.

4.Уширитель опускают в скважину, при достижении дна забоя, под действием веса штанги происходит раскрытие режущих ножей уширителя (ножи уширителя собраны совместно с емкостью для сбора разработанного ими грунта), при вращении штанги происходит разбуривание уширения и сбор разработанного грунта в емкость.

23

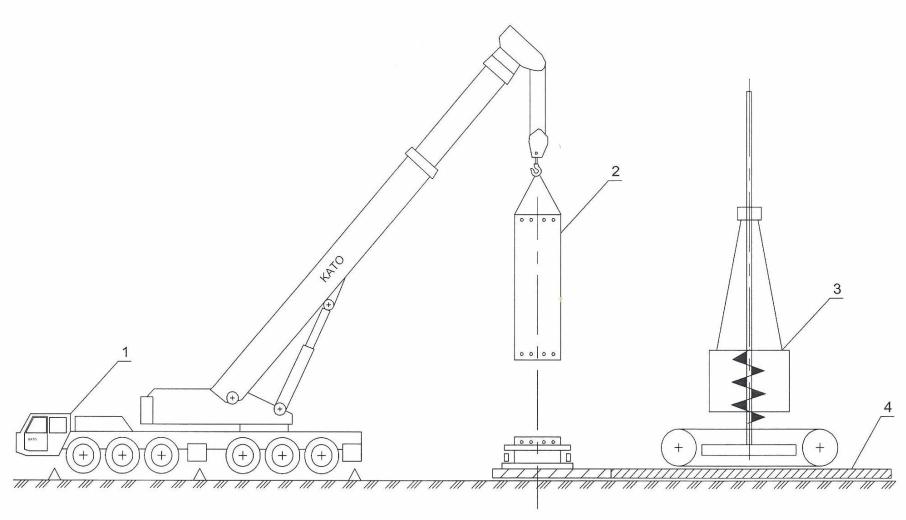

Рис. 1.9. Наращивание обсадной трубы автокраном: 1 - автокран КАТО NK-750; 2 - секции обсадной трубы длиной 2,4 - 6 м; 3 - буровая машина; 4 - железобетонные плиты

24

5.После окончания разбуривания буровую штангу поднимают, при этом ножи уширителя складываются и производится подъем, грунт из емкости удаляется в отвал.

6.Величину раскрытия ножей увеличивают и операции по разработке уширения повторяют до тех пор, пока уширение не достигнет проектного размера.

7.Контроль формы уширения проводится при помощи уширителя. Для этого на нем устанавливают проектное раскрытие ножей и опускают его в скважину, ножи раскрываются и производится проверка полости путем проворачивания уширителя. Если в емкости для сбора грунта оказывается небольшое его количество, то уширение имеет проектное очертание и обрушение свода скважины и вывалов нет. В этом случае производится приемка разбуренного уширения и разрешаются работы по дальнейшему сооружению буронабивной сваи.

Сваи армируют арматурными каркасами. Их изготавливают на производственной базе мостоотрядов в виде отдельных секций. Во внутреннюю полость каркас подают краном (рис. 1.10).

После установки каркаса проводят бетонирование свай. Бетонную смесь на строительную площадку доставляют в автобетоносмесителях (рис. 1.11). В зимнее время температура бетонной смеси в момент ее укладки должна быть не ниже +5°С. Суммарное время доставки бетонной смеси на строительную площадку, укладки ее

вскважину, извлечение бетонолитных и обсадных труб не должно превышать срока ее схватывания.

При бетонировании свай методом вертикально перемещаемой трубы (ВПТ) применяются бетонолитные трубы герметичной конструкции из секций с быстроразъемными стыками с внутренним диаметром 250…325 мм. Суть метода заключается в следующем:

1.Перед началом работ бетонолитную трубу собирают, проверяют на герметичность и размечают по длине.

2.Перед опусканием бетонолитной трубы проверяют отметку дна скважины лотом, затем опускают бетонолитную трубу, используя для этого разметку так, чтобы ее низ возвышался над дном скважины на 20…30 см и опирают ее на обсадную трубу.

3.Производят первоначальное заполнение бетонной смесью из бетонолитной трубы:

25

•в горловине бункера бетонолитной трубы устанавливают предохранительную пробку на подвесе с обеспечением плотного прилегания пробки к боковой поверхности трубы, исключающее возможность вытекания раствора и обеспечивающее свободное прохождение пробки в трубе под действием веса бетонной смеси;

•бункер над пробкой заполняют бетонной смесью;

•пробку освобождают от подвеса и обеспечивают ее выход из трубы под действием давления бетонной смеси (объем первой порции смеси должен обеспечить заглубление бетонолитной трубы в уложенную смесь на величину >0,8 м; в дальнейшем необходимо обеспечить заглубление бетонолитной трубы в уложенную смесь на величину не менее 2 м).

4.После освобождения предохранительной пробки от закрепления следят за опусканием бетонной смеси в воронке и когда уровень бетонной смеси в воронке достигнет горловины, продолжают ее подачу.

5.Укладку бетонной смеси ведут из условий обеспечения заполнения не менее 4 м скважины в час; после заполнения очередных 4 м производят демонтаж секций обсадных и бетонолитных труб.

Укладку бетонной смеси при большой глубине сваи допускается осуществлять в несколько этапов, неизбежно вызываемых технологическими перерывами, связанными с извлечением (демонтажем) отдельных секций бетонолитных и обсадных труб. При бетонировании высота укладки бетонной смеси до начала подъема обсадной трубы должна задаваться возможно большей, но такой, чтобы уложенный бетон не начинал схватываться до подъема обсадной и бетонолитной трубы. Во всех случаях высота столба бетона в скважине на каждом этапе должна не менее чем на 2 м превышать низ ножевой секции обсадной трубы.

В течение всего процесса бетонирования обсадным трубам придается возвратно-вращательное движение во избежание их засасывания.

Для уплотнения бетонной смеси и обеспечения лучшего контакта бетона с грунтом извлечение трубы производится поступательными и вращательными движениями с последовательным подниманием ее на 20…30 см и опусканием на 10-15 см.

26

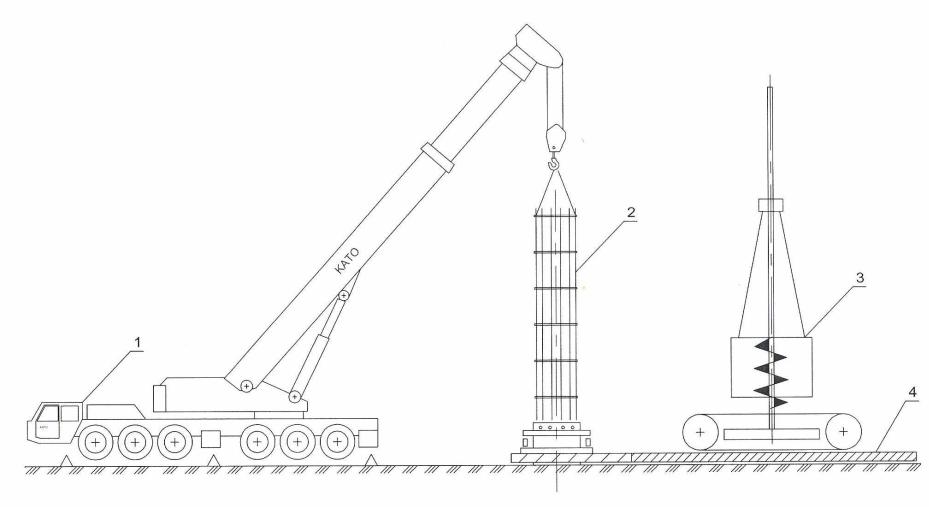

Рис. 1.10. Стыковка секций арматурного каркаса: 1 - автокран КАТО NK-750; 2 - секция арматурного каркаса; 3 - буровой станок; 4 - железобетонные плиты

27

Рис. 1.11. Бетонирование скважин методом ВПТ: 1 - автобетоносмеситель; 2 - металлическая эстакада; 3 - приемная воронка бетонолитной трубы; 4 - буровой станок; 5 - железобетонные плиты

28

В процессе производства работ постоянно контролируют следующие параметры:

•подвижность бетонной смеси;

•интенсивность укладки;

•уровни бетонной смеси в бетонолитной трубе и в скважине;

•уровни нижних концов бетонолитной и обсадной труб с целью соблюдения их минимальных заглублений в бетон;

•в зимних условиях температуру смеси и температуру наружного воздуха;

•объем фактически уложенного бетона в сваю для сравнения с

проектным значением.

Контроль прочности бетона, укладываемого в скважину, осуществляют путем отбора проб бетонной смеси из каждой поступающей на строительную площадку партии смеси. Согласно п. 2.1. ГОСТ 1810-86 в партию включают бетон, формируемый на одном технологическом комплексе из бетонной смеси одного номинального состава по одной технологии в течение не менее одной смены. Набор прочности осуществляется в тех же условиях, что и в стволе сваи.

Для определения действительной несущей способности буронабивных свай проводят статические испытания вдавливающей нагрузкой или применяют динамический метод. Масса ударной части молота для динамических испытаний доходит до 25 т при несущей способности свай до 4000…4500 тс.

Для определения сплошности буронабивных свай применяют ультразвуковые, акустические и прочие неразрушающие методы контроля. Они позволяют обнаружить дефекты типа разрывов и неоднородностей с размерами до 10% от диаметра, а также определить фактическое положение подошвы свай.

В фундаментах мостов применяют забуриваемые стальные трубы диаметром 1…1,5 м с последующим заполнением их бетоном. Такие конструкции могут использоваться в свайных ростверках, а также в безростверковых опорах. Стальные трубы погружают с помощью буровых машин, например, КАТО 50 THC, которые одновременно вдавливают стальную трубу и с помощью ударного грейфера извлекают грунт из ее внутренней полости. После погружения стальной трубы её заполняют бетоном, а при необходимости армируют каркасом.

29

1.4. Свайные фундаменты опор на вибропогружаемых железобетонных оболочках

Вибропогружаемые сборные железобетонные оболочки диаметром 1 м и более применяют для опор с плитой свайного ростверка и для безростверковых опор. Глубина погружения оболочек может доходить до 70 м, а несущая способность до 200 тс и более. Сборные железобетонные оболочки заполняют монолитным бетоном или железобетоном.

Железобетонные оболочки диаметром до 2 м изготавливают методом центрифугирования [1]. Уложенная в опалубочную форму специальной «ложкой» жесткая бетонная смесь под действием центробежных сил распределяется и уплотняется в процессе вращения формы с частотой 50…200 оборотов в минуту в течение 15...20 минут (рис. 1.12). При вращении из бетона удаляется лишняя вода с небольшим количеством цемента (шлам), в результате повышается прочность бетона на 30%.

Для облегчения погружения в грунт оболочка имеет нижнюю секцию, усиленную стальным ножом. Секции соединяют путем сварки обечаек, наваркой стыковочных пластин или с помощью фланцевых соединений на болтах.

Метод погружения сборных железобетонных оболочек при диаметре до 1 м в слабых грунтах может быть забивной - с помощью мощного молота. Для этого снизу на оболочке устраивают стальной наконечник, а сверху - наголовник.

Оболочки диаметрами более 1 м, как правило, конструктивно выполняются с открытым нижним концом. Такие оболочки погружают вибропогружателями, извлекая из их внутренней полости грунт по мере погружения. В процессе погружении оболочек с открытым нижним концом основными силами сопротивления являются силы трения грунта по боковой поверхности, которые при вибрации резко снижаются, особенно в песках.

В качестве силовозбудителя используют сочетание электропривода с эксцентричными дисками. Центробежная сила при этом может доходить до 300 тс, а максимальная частота - до 40 Гц.

Электропривод вибропогружателей быстро выходит из строя от вибрации. В Германии в 1967 г. был разработан вибропогружатель с