Теория Печей

.docxТеория Печей

Аксёнов Александр Васильевич

Глинков М.А. и Глинков Г.М. общая теория печей 1981 год либо другое

Лабы

-

Основные элементы конструкции печей

-

Основные режимы тепловой работы печей

Элементы Конструкций печей.

Основным элементом печи является их рабочее пространство. Задачей на данном этапе является изучениие и правильный выбор размеров и формы рабочего пространства.

Форма – зависит от 2х групп

-

Назначение и характер работы печей

-

Условия теплообмена печи со всеми параметрами теплообмена.

Параметры:

-

Если руда сыпучая то рабочее пространство в виде шахты

-

Плавильная форма это ванна

-

Если нагревательная печь то пространство имеет форму параллепипеда

по характеру работы печи делят:

-

непрерывные - Садочные печи. Их форма и размер рабочего пространства зависит от формы и размера садки (загруженный металл). Для них необходимо обеспечить непрерывную погрузку и выгрузку. Для этого используют транспортные механизмы, обеспечивающие перемещение металла в печи. Эти механизмы работают на транспортирование металлов (а- под собственным весом металла, б- прямолинейно горизонтальное перемещение, в – карусельное перемещение).

-

переодически –

Теплообмен в рабочем пространстве –

-

Форма будет либо иметь минимальные зазоры между заготовкой и кладкой – конвективный режим работы

-

увеличенные зазоры при радиационном теплообмене

В плавильных печах процесс тепловой обработки металлов состоит из 2х этапов

-

нагрева

-

изменение агрегатного состояния

Основным является процесс нагрева.

В нагревательных печах: только процесс нагрева заготовок до определённой температуры. Для обеспечения нагрева в печах:

-

равномерность нагрева материала до заданной температура в минимальные сроки. Равномерность температуры по сечению металла обеспечивается перепадом температур по сечению металла в конце нагрева.

-

Нагрев металла без ухудшения его качества (перегрев – возможное изменение механических свойств, пережег – значительная потеря свойств металла).

Обычно проводится анализ режима нагрева материала с оптимальным выходом на время нагрева. Как правило последовательность расчётов печей следующая:

-

Выбор температурного режима работы печи. Для выбора режима используют 2а графика

Т=константа

Тпов

Т

Т

Методический режим

Тц

Тпов

Тц

t

t

tвнут – tпов-tцентр

камерный режим

для обеспечения заданного технологией перепада температур применяют устройство томильной зоны.

наружний перепад температур ΔTнар влияет на величину внутреннего перепада температур. У садочных печей характерным параметром является время нагрева. А у методических ещё и длинна печи. В топливных печах температура горения действительная всегда меньше максимально возможной температуры (калориметрической температуры).

Калориметрическая

температура

Максимально Возможная температура.

Максимально Возможная температура.

- низшая теплота сгорания

- низшая теплота сгорания

Qf – тепло от топлива

Qхн – химический недожог

Qдис – тепло диссоциацию паров воды

Vн – Объём продуктов сгорания

С – теплоёмкость продуктов сгорания

– пирометрический коэффицмент форма

рабочего пространства и тип печи

(0,6-0,8).

– пирометрический коэффицмент форма

рабочего пространства и тип печи

(0,6-0,8).

Для камерных печей:

tп – температура печи необходимая для нагрева

- конечная металла задаётся технологом.

- конечная металла задаётся технологом.

- для термических печей камерного и

проходного типа. Составляет 200-500.

Для нагревательных печей прокатных

станов и кузнечных печей 500-1500.

У печей скоростного нагрева -2000-2500.

- для термических печей камерного и

проходного типа. Составляет 200-500.

Для нагревательных печей прокатных

станов и кузнечных печей 500-1500.

У печей скоростного нагрева -2000-2500.

- не превышает 250.

- не превышает 250.

для прокатной печи 500.

для прокатной печи 500.

-

расчёт теплообмена в рабочем пространстве печи.

В

различных печах применяются разные

виды теплопередачи. В общем виде

коэффициент теплоотдачи чочтоит. Они

определяют интенсивность теплообмена:

αконв=f(Nu=f(Re,Gr)n

αлуч=f(Сприв,ε-εкω-T)

=f(εм, εкл,

εг, ω)

=f(εм, εкл,

εг, ω)

ε – степень черноты

для топливных печей камерного типа αсумм постоянна для всего периода нагрева.

В методических печах период нагрева разбивают на участки, а температурные интерваля для расчёта принимают 2000 3000 на участок, αсумм определяют для каждого участка

-

определение массивности нагреваемых изделий.

Определяется

критерием Bi (био).

при одностороннем нагреве равно S(квадратное) или D(круглое)

при 2х стороннем 1/2S или 1/2D

при

температуре больше 5000

,

при t>1000

,

при t>1000

для обычных топливных печей.

для обычных топливных печей.

формула

Тимофеева

формула

Тимофеева

Спр излучение приведённое

Тп – температура печи(К)

Тмк- температураметалла конечная

λ – коэффициент теплопроводность данного материала или изделия. Он показывает кол-во тепла проходит слой материала 1Метр при разности температур на его поверхностях 1К Вт/м*К. Для металлов от 30-40 Вт/мК

-

определение времени нагрева изделия

Bi<0.25 теплотехнически

тонкое тело

время в чах

время в чах

m – масса металла

C – теплоёмкость материала или изделия КДж/кг0С

f – поверхность металла за исключением поверхности на которой он лежит теплообмена

Bi>0.5

такое тело называют массивным телом.

Расчёт ведут по графикам Будрина.

Определяем или

рассчитываем безразмерную температуру

на поверхности до которой надо нагреть

тело,

.

.

F0=α*τ/S2 коэффициент температуропроводност. Фурье

0.25<Bi<0.5 тело средней массивности.метода расчёта времени нагрева по графикам будрина

Для тел средней массивности и массивных тел из за большой толщины, тоесть большого внутреннего сопротивления тепловому потоку. Необходимо определить внутренний перепад температур

Δtвн=tмпов-tцк

Нагрев металлов без ухутшения качества

Дефекты металлов:

-

образование трещин – в процессе нагрева существуют темпер градиенты по сечению изделия. это приводит к различной скорости сужения или расширения разных частей изделия. что ведёт к возникновению трещин. Если температурные напряжения в пределах допустимого то трещин практически не образуется. С повышением напряжения металл деформируется Допускаемый перепад температур Δtвн=

К – коэф формы изделия. Цилиндр – 1,5; пластина – 2.

γ – пуасоново отношение Справочное мех свойства материалов

Е – модуль упругости

δ – объёмное расширение Справочное мех свойства материалов

σдоп – допустимое напряжение по прочности для данной марки изделия Справочное мех свойства материалов

Стали твёрдые углеродисто легированные – до 550 греются плавно, а после допустима любая скорость нагрева.

-

Перегрев металла – нагрев выше точки (АЦ3). При этом укрупняется зерно структуры повышается хрупкость теряется пластичность. Последствия перегрева можно исправить отжигом (нагрев меньше АЦ3).

-

Пережег – возникает при дальнейшем нагреве перегретого металла. При этом зёрна углерода начинают плавится металл становится рыхлым и в дальнейшем годен только в переплавку.

-

Окисление металла и его соединений обезуглероживание связанно с окружающей при нагреве печной атмосферой(О2, SO2, H2O, CO2; H2, CH4, CnHn). При взаимодействии с окислителями происходит окисление стали, тоесть образуется на поверхности оксиды Fe2O3 Fe3O4, Кроме того эти компоненты окисляют углерод. Тоесть протекает процесс , тоесть пойдёт процесс обезуглероживания особенно в присутствии паров воды. При содержании оки на поверхности больше ресурсов на обработку менее качественная поверхность. Если металл обезуглерожен теряет мех свойства (прочность и твёрдость). Топливные печи имеют сильно окислительную атмосферу, в электро печах окислительная атмосфера воздух. Окисление в печах резко начинается с 6500 а выше 8000 скорость окисления увеличивается в 2е. В электро печах термических окисление составляет 0,5-1,5% от веса металла. В кузнечных электропечах до 2% от веса металла. Средний процент взятый от всех видов печей окисление 5%. Для удаления окалины используют Машину Огневой Зачистки, а для полного удаления всего слоя плёнки окалины механическим путём.

Способы борьбы с окислением.

Уменьшение окисления достигается:

-

Оптимизацией состава печной атмосферы. Сокращение до минимума содержание SO2 в атмосфере. Переход с мазута на газ обеспечил отсутствие серы. Генераторные газы содержат серу. Генераторные газы сейчас не используют.

-

Выбирают при сжигании топлива коэффициент расхода воздуха с оптимальным значением. При котором существует нехватка кислорода идущего на взаимодействие с металлом и углеродом n=1,01-1,03

-

Нобходимо сократить ь температуру поверхности до минимального предела по технологии.

-

Добиваются минимизации времени нагрева металла при температурах близких к выходу на заданный технологией температуры.

Таким образом подбирается оптимальный режим нагрева.

Технологии с полным исключением окисления.

-

Нагрев металла проводят в газообразной защитной атмосфере(приготовленной в специальных установках) или в вакууме.Применение спец атмосферы Экзогаз или Эндогаз (CO H2, N2).В печи с газовой атмосферой изделие накрывается муфелем в который подаётся защитная атмосфера. тепло передаётся муфелю излучением и конвекцией , а через сам муфель теплопроводностью. А уже от муфеля к изделию конвекцией и излучением(муфелирование изделия)

-

В топливных прокатных печах можно сжигать топливо в муфеле который в последствии не загрязняя атмосферу печи ненужными продуктами.

-

Металл нагревается в специальных обмазках (плёнках). Для них применяют различные материалы наносимые перед нагревом на поверхность изделия. К ним относят жидкое стекло, стеклю + фосфаты, тугоплавкими металлами, оксидами металлов(оксид кобальта, Оксид циркония) они позволяют нагреть металл без его взаимодействия с средой.

Вокруг металла создают жидкую защитную среду (нагрев металла в соляных ваннах). Соли имеют низкую температуру плавления применяют также металлы с низкой температурой плавления.

n – коэффициент расхода воздуха

В последнее время в топливных печах применяют 2х стадийные системы отопления. В их состав входит, 2е группы горелочных устройств:

-

горелки работающие с n<0.8. Расположены на уровне металла обеспечивают недожёг и образование восстановителей(H2, CO,) и азота.

-

горелки с n>1,2. выше металла. Дожигают полезные компоненты топлива недожженных в нижней горелке.

Отвод газов сверху печей

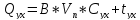

Производительность печи:

-

-

площадь нагрева тела. В основном низ изделия лежит на сплошном поду и он не прогревается. Есть поды: рольганги, трубчатый, шагающий, подкладки под изделие…

-

Температурный режим нагрева. Режим подбирается для каждого материала в индивидуальном порядке. Можно нагревать быстро и медленно. При быстром нагреве производительность растёт, а качество металла нагретого падает так как возникают перепады температур. Поэтому обычно нагрев ведут с комбинированными скоростями. Для этого в печах устраивают зоны подогрева или зоны выдержки ( в методических печах постоянно работающих)).

методическая зона. зона нагрева

сварочная зона. Зона высоких температур

Зона выдержки

-

От сальдо потока на металл.

Тп – температура печи

εпг – степень черноты продуктов горения

εм – степень черноты металла

ω

– степень развития кладки

εкл – чернота поверхности кладки

Wпг – скорость продуктов сгорания движущихся в факеле

Fмет – поверхность металла

каждый

из этих параметров зависит от нескольких

факторов. От Тдейств газа ( )n

– коэф расхода воздуха и низшая теплота

сгорания

)n

– коэф расхода воздуха и низшая теплота

сгорания

-

Температуру печи держать максимально возможной при обеспечении заданных качеств нагрева.

-

В случае если в αсум входит большая доля конвекции то можно повысить её за счёт увеличения скорости продуктов сгорания. Устраивают рециркуляцию продуктов сгорания, многократное прохождение продуктов згорания у поверхности металла.

-

Степень черноты продуктов горения повышают с помощью введения в факел углеродсодержащих веществ или впрыска капель мазута (карбюризация).

-

Наносят на металл покрытие с высокими поглощающими способностями:

-

стекло – сеталлы на основе SiO2.

-

краски на основе оксидов металлов с высокой степенью черноты Cr2O3 CoO, CuO. Fe2O3. Однако сами по себе эти покрытия являются токсичными что сдерживает их применения

-

степень развития кладки – металл располагают так чтобы чтобы степень развития кладки была выше.

-

Степень черноты кладки

-

Огнеупорные покрытия – тонкодисперсные порошки. Динас (содержит до 92%SiO2, высокоглинозём более 60% Al2O3, Шамоты от 25%-45% Al2O3 от 30-50% SiO2, Магнезиты более 69% MgO). Порошки для производства огнеупоров идут на приготовление огнеупорных обмазок для кладки, при этом подбирают составы обмазок у которых максимальная степень черноты.

-

Покрытия из оксидов металлов – Cr2O3, CuO, Fe2O3

Типы печей

-

Отражающие печи работающие по косвенно направленному радиационному режиму (электро печи сос сводом из алюминия с водным охлаждением)

-

печи с поверхностным сжиганием топлива на кладке (плоскофакельные горелки).

Размеры рабочего пространства.

Определяют по империческим (экспериментальным формулам)

B

– ширина рабочего пространства

е=0,25-03 м

F акт мет

Fn – общая площадь пода с зазора (как по ширине так и по длинне

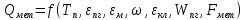

- максимальная температура газа в печи

- максимальная температура газа в печи

- задаётся технологическими условиями

- задаётся технологическими условиями

– перепад температур поверхности

металла относительно печи

– перепад температур поверхности

металла относительно печи

50 – для нагревательных печей

100 – для кузнечных печей.

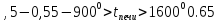

А

– имперический коэффициент который

зависит от температуры печи

если больше 1600 то он 0,65 беорётся из

таблиц

если больше 1600 то он 0,65 беорётся из

таблиц

Напряжённость

активного пода

в знаменателе берётся из справочника

и зависит от типа печи.

в знаменателе берётся из справочника

и зависит от типа печи.

- площадь металла.

- площадь металла.

- вилка этого значения есть в литературе.

При непопадании в неё надо пересчитывать.

- вилка этого значения есть в литературе.

При непопадании в неё надо пересчитывать.

Расход топлива.

Потребляемого печью определяется на основании теплового баланса печи.

Тепловой баланс.

Включает приходные статьи тепла и расходные статьи.

Из приравнивания прихода и расхода для топливных печей находят расход топлива в м3 в секунду

|

Приход тепла |

Расход |

|

Энергия хим

топлива

Подогретый

воздух горелки

окисление

заготовки

Иногда приход тепла от

подогрева топлива |

Нагрев металла

при неполном

горении

Потери тепла ухода продуктов горения

|

|

|

|

|

|

|

В – неизвестная величина

Ln – колвло воздуха для сжигания при коэффициенте n.

- воздух подогреваемый рекуператором,

калорифером…

- воздух подогреваемый рекуператором,

калорифером…

- теплоёмкость воздуха при

- теплоёмкость воздуха при

берётся из справочника

берётся из справочника

а – колво металла перешедшего в окалину (угар металла) в долях.

G – производительность печи кг/с

- тепловой эффект окисления железа

- тепловой эффект окисления железа

- поверхность всеё кладки

- поверхность всеё кладки

для всех обычных печей

для всех обычных печей

К – коэф развития кладки

εм – чернота металла

С0 – 5,75 Вт/м2 коэф излучения обсолютно чёрного тела

- тепловое сопротивление одного слоя

кладки.

- тепловое сопротивление одного слоя

кладки.

- коэф теплоотдачи от стенок наружных

воздуху. Его принимают 9-12 Вт/м2*К

- коэф теплоотдачи от стенок наружных

воздуху. Его принимают 9-12 Вт/м2*К

принимается от tгаз

принимается от tгаз

– диагональ открытого окна

– диагональ открытого окна

Ф – диафрагмирование он составляет 0,3-0,7 безразмерна. Из справочника

- доля времени открытого окна обычно не

более0,1

- доля времени открытого окна обычно не

более0,1

CO%+H2%=1%

- берётся на 200-250 градусов ниже температуры

газов печи.

- берётся на 200-250 градусов ниже температуры

газов печи.

=0.02

=0.02

- Все статьи не содержащие В

- Все статьи не содержащие В

- Все статьи содержащие В

- Все статьи содержащие В

Для того чтобы оценить эффективность использования топлива в печи используют коэффициент полезного теплоиспользования КПТ

КДж/кг

КДж/кг

по этому значению смотрят хуже

нормализованных печей работает конкретная

печь или нет для всех классов печей есть

допустимое значение

по этому значению смотрят хуже

нормализованных печей работает конкретная

печь или нет для всех классов печей есть

допустимое значение

– он как кпд

– он как кпд

-

– равномерно распределённsq

радиационный режим

– равномерно распределённsq

радиационный режим -

– косвенно направленный радиационный

режим

– косвенно направленный радиационный

режим -

- прямонаправленный радиационный режим

- прямонаправленный радиационный режим

Свод

h

T

Металл

-

– сальдо поток на металл

– сальдо поток на металл

на основании суммирования тепловых потоков от пламени на металл и от пламени на кладку

пост Стефана Больцмана коэф излуч

обсолют чёрн тела

пост Стефана Больцмана коэф излуч

обсолют чёрн тела

В кельвинах

В кельвинах

- степень черноты пламени

- степень черноты пламени

анализ

показывает показывает что для увеличения

необходимо повысить степень черноты

пламени. Для этого применяют Карбюрюзацию

пламени (ввод/впрыск в пламя углерод

содержащих частиц или капель мазута в

виде мелкодисперсных частиц) вплоть до

ввода сажи в пламя. Для этого вида режима

топливо должно иметь высокую температуру

горения и повышенную степень черноты

пламени. К такому топливу относится

природный газ. Хорошее смешение

воздуха(для предотвращения недожога

топлива) с топливом и условия равномерного

сжигания топлива в объёме печи.При

образовании СО и Н2 на точках их

образования происходит точечный

перегрев. Трубопроводы для подачи газа

на горелки и сами горелки, а также

дымоходы удаления продуктов сгорания

печи, должны быть установлены равномерно

на стенах печи.

необходимо повысить степень черноты

пламени. Для этого применяют Карбюрюзацию

пламени (ввод/впрыск в пламя углерод

содержащих частиц или капель мазута в

виде мелкодисперсных частиц) вплоть до

ввода сажи в пламя. Для этого вида режима

топливо должно иметь высокую температуру

горения и повышенную степень черноты

пламени. К такому топливу относится

природный газ. Хорошее смешение

воздуха(для предотвращения недожога

топлива) с топливом и условия равномерного

сжигания топлива в объёме печи.При

образовании СО и Н2 на точках их

образования происходит точечный

перегрев. Трубопроводы для подачи газа

на горелки и сами горелки, а также

дымоходы удаления продуктов сгорания

печи, должны быть установлены равномерно

на стенах печи.

Область применения и принципы расчёта данного типа теплообмена.

Широко этот режим применяют для нагрева материалов с большой массой/поверхностью которые заполняют большую часть рабочего пространства. Это печи

-

Обжиг огнеупорного сырца

-

нагревательных колодцах – нагрев тяжёлых и объёмных слитков

-

в некоторых видах термических печей для заготовок большого объёма

Арочная печь

невысокая мощьность горелок

огнеупорный кирпичный колодец

нагревательный колодец

термическая печ с выкатным подом

Прямонаправленный радиационный режим теплообмена.

Особенность

режима -

следовательно появляется равномерность

температурного поля по сечению и

неравномерная плотность продуктов

горения в пламени.

следовательно появляется равномерность

температурного поля по сечению и

неравномерная плотность продуктов

горения в пламени.

Этот режим получают при смещении максимальной температуры в сторону металла.

-

Максимум температур лежит на слое продуктов горения вблизи поверхности металла.

-

Максимум температур на поверхности металла.

КДж/ч; кВт

КДж/ч; кВт кВт

кВт КДж/ч; кВт

КДж/ч; кВт

кВт единственно полезная мтатья

кВт единственно полезная мтатья

в скобке 233

в скобке 233