- •Выводы по расчету тепловой схемы пту аэс.

- •2.Спецвопрос : Описание вспомогательных технологических систем нормальной эксплуатации и систем безопасности.

- •Система приемки натриевого теплоносителя

- •Система инертного газа

- •2.5. Система аварийной защиты реактора (саз)

- •2.6.Система аварийного расхолаживания (сар)

- •2.7.Локализующие системы безопасности

- •3.Список используемой литературы

НИУ (МЭИ)

Кафедра атомных электростанций

Курсовой проект по дисциплине

«Атомные электрические станции»

Студент: Чан Тхи Фуонг Тхао

Группа: ТФ-11-07

Руководитель проекта: Зорин В.М.

Москва 2012г.

Аннотация

Настоящая расчетно-пояснительная записка к курсовой работе «Атомные электрические станции» содержит два раздела. В первом разделе расчет тепловой схемы АЭС с БН-800. Во втором разделе приводится описание вспомогательных технологических систем нормальной эксплуатации и систем безопасности.

Содержание.

|

Список используемых сокращений…………………………………………….. |

4 |

|

Введение…………………………………………………………………………. |

5 |

|

8 |

|

8 |

|

9 8 |

|

9 |

|

10 |

|

11 |

|

15 |

|

17 |

энтальпии в насосах……………………………………………………… |

21 |

|

23 |

|

26 |

|

28 |

|

34 |

|

36 |

нормальной эксплуатации и системы безопасности ……………… |

37 |

|

38 |

|

42 |

|

43 |

|

45 |

|

48 |

|

50 |

|

51 |

|

53 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Список используемых сокращений

АЗ аварийная защита;

АЭС атомная электростанция;

БАЭС Белоярская атомная электростанция;

БН реактор быстрый натриевый;

БОУ блочная обессоливающая установка;

ГЦН главный циркуляционный насос;

К конденсатор;

КИУМ коэффициент использования установленной мощности;

КН конденсатный насос;

КПД коэффициент полезного действия;

ЛПН ловушка паров натрия;

МРУ мембранно-разрывное устройство;

ОД охладитель дренажа;

ОЭ основной эжектор;

ПВД подогреватель высокого давления;

ПГ парогенератор;

ПН питательный насос;

ПНД подогреватель низкого давления;

ПП пароперегреватель;

ПТО промежуточный теплообменник;

ПТУ паротурбинная установка

РУ реакторная установка;

САЗ-ПГ система аварийной защиты парогенератора;

САР система аварийного расхолаживания

СУЗ система управления защитой;

ТВС тепловыделяющая сборка;

ТВЭЛ тепловыделяющий элемент;

ХФЛ холодная фильтр-ловушка;

ЦВД цилиндр высокого давления;

ЦВСД цилиндр высокого среднего давления;

ЦНД цилиндр низкого давления;

ЭМН электромасляный насос;

Введение

Энергоблоки с реактором на быстрых нейтронах мощностью 800 МВт будут сооружаться на БАЭС и на других АЭС, что позволит в значительной степени улучшить обеспечение энергетики ядерным топливом.

Роль БН-800 в развитии технологии быстрых реакторов:

• Дальнейшая обработка вопросов повышения безопасности.

•Демонстрация возможности повышения конкурентоспособности технологии.

• Отработка элементов замкнутого топливного цикла для перспективной ядерной энергетики и технологической поддержки нераспространения.

• Эффективная реализация программы утилизации оружейного плутония с применением перспективной ядерной технологии, территориально локальной, существенно уменьшающей риск, связанный с переходом действующих реакторных установок на новое для них МОХ-топливо.

• Решение энергетических проблем региона.

В проекте энергоблока БН-800 Белоярской АЭС использованы основные научно-технические и конструктивные решения эксплуатирующегося энергоблока БН-600, подтвержденные его более чем 20-летней эксплуатацией и хорошими эксплуатационными характеристиками (КУИМ 80% при КПД-42%).

Энергоблок с реактором БН-800 предназначен в основном для выработки электроэнергии и производства тепла. Режим работы энергоблока в энергосистеме — базисный.

Характеристики и физические особенности реактора БН-800 определяют многоцелевой характер его использования, а именно как:

• энергетического источника электроэнергии и тепла;

• потребителя, а при необходимости и наработчика плутония;

•переработчика долгоживущих трансурановых элементов, накапливающихся в отработавшем ядерном топливе реакторов всех типов;

• наработчика изотопной продукции.

Такие комплексные свойства не могут быть обеспечены в реакторных установках других типов. Оборудование реактора и систем, связанных с обращением со сборками, содержащими изотопы и трансурановые элементы, спроектировано исходя из условия реализации указанных функций.

Энергоблок состоит из реакторной установки на быстрых нейтронах с натриевым теплоносителем и одной турбоустановки.

Особенностью реакторной установки типа БН является интегральная компоновка первого контура, когда основное оборудование и активный теплоноситель первого контура сосредоточены в баке реактора.

В данной работе проектируется тепловая схема энергоблока с реактором БН-800 — трехконтурная.

Первый контур включает три петли, каждая из которых имеет главный циркуляционный насос (ГЦН-1), управляемый обратный клапан и два промежуточных теплообменника (ПТО).

Второй контур (промежуточный) также включает три петли, каждая из которых состоит из двух ПТО, модульного парогенератора (ПГ), буферной емкости, ГЦН-2 и трубопроводов. Теплоносителем в промежуточном втором контуре является натрий.

Третий контур (паро-водяной) состоит из трёх секций модульного ПГ и одного турбоагрегата.

ГЦН-1 каждой петли подает натрий в напорную камеру реактора и далее в тепловыделяющие сборки (ТВС) активной зоны и зоны воспроизводства, а также на охлаждение корпуса реактора, нейтронной защиты и внутрибаковой биологической защиты. Натрий, нагретый в активной зоне реактора до температуры 550 °С, поступает в ПТО каждой петли, где передает тепло натрию второго контура, и возвращается на вход ГЦН-1. Натрий второго контура, нагретый в ПТО данной петли до температуры 505 °С, поступает в модульный ПГ, где генерирует и перегревает пар.

Сепарация и промежуточный перегрев пара, отработавшего в цилиндре высокого давления турбины, осуществляется в СПП.

Для исключения попадания радиоактивного натрия первого контура во второй контур давления натрия второго контура принято выше давления натрия первого контура.

Поддержание разности давлений в контурах как за счет создания соответствующего давления в газовых полостях контуров, так и за счет компоновки оборудования.

Расчет тепловой схемы энергоблока.

Цель и основные этапы расчета тепловой схемы.

Целью расчета тепловой схемы АЭС является определение показателей тепловой экономичности, а так же термодинамических параметров и значений расходов рабочего тела через все элементы схемы (отсеки турбины, теплообменники, насосы, эжекторы и т.д.), включая регенеративные и сетевые подогреватели.

Основные этапы расчета тепловой схемы :

1)Составление расчетной схемы турбоустановки.

В схему включаются все элементы, в которых должны быть рассчитаны параметры и расходы рабочего тела, а также линии, по которым рабочее тело подается от элемента к элементу. При составлении расчетной схемы используются данные схемы стандартной турбоустановки, близкой по своим параметрам к рассчитываемой.

2)Построение h-s-диаграммы процесса.

3)Определение расходов пара и конденсата в элементах тепловой схемы, мощности турбины и основных показателей тепловой экономичности. Расчет выполняется в следующей последовательности:

а) составляется материальный баланс рабочего тела турбоустановки в целом, на основе которого по заданным значениям расхода пара на турбину D0, подводимых или отводимых от турбоустановки, определяется расход питательной воды DПВ;

б) определяются параметры пара и воды в расчетных точках, необходимые для составления уравнений теплового баланса элементов схемы;

в)определяются необходимые напоры насосов конденсатного и питательного тракта, давление питательной воды и основного конденсата в точках схемы, подлежащих расчету, повышение энтальпии в насосах.

г) составляется система из уравнений материального и теплового балансов, определяются величины потоков пара и воды, проверяется правильность вычислений.

д) определяется мощность установки, показатели тепловой экономичности установки и станции в целом.

Исходнные данные

1)Реактор БН-800;

2) Давление пара перед турбоустановкой P0=12.75 МПа;

3)Температура пара перед турбоустановкой t0=485 oC;

4) Расход пара на турбину D0=910 кг/с;

5) Давление в деаэраторе РД=1.18 МПа;

6) Тепловая мощность,отдаваемая в теплосеть QТУ=80 МВт;

7) Температуры сетевой воды tс.в.=160 oC, tо.в.=60 oC ;

8) Характеристики окружающей среды tприр.в.=10oC.

Определение давления конденсации пара в конденсаторе.

Назначение конденсатной установки (КУ) –конденсация отработавшего в турбине пара и возврат конденсата в цикл станции. Основной элемент оборудования КУ- конденсатор.

В результате конденсации пара охлаждающая вода нагревается на ΔtВ от tОХ1 до tОХ2 . Превышение температуры конденсации над температурой охлаждающей воды на выходе ΔtОХ2 в конденсаторах поверхностного типа определяется минимальным значением температурного напора tК .

Определим температуру конденсации пара по формуле (12.5) [2]:

tК = tОХ1 + ΔtВ + tК

Температура охлаждающей воды на входе в конденсатор определяется по формуле (11.4) [2]: tОХ1=

Здесь

–теоретический предел охлаждения,

–теоретический предел охлаждения, - относительный предел охлаждения

- относительный предел охлаждения =5...10оС.

Значения

=5...10оС.

Значения

может быть принято равным температуре

природной воды в предполагаемом районе

строительства АЭС. Примем :

может быть принято равным температуре

природной воды в предполагаемом районе

строительства АЭС. Примем : =10

оС

и

=10

оС

и

=6

оС

тогда tОХ1=16

оС.

=6

оС

тогда tОХ1=16

оС.Нагрев воды Δtв зависит от кратности охлаждения m. Для градирен m = 40-60, примем m=60. Тогда подогрев воды в конденсаторе определиться по формуле (12.4) [2]: ΔtВ =523/m

9оС

9оСПри уменьшении минимального температурного напора также возрастает тепловая экономичность ПТУ, но возрастает теплообменная поверхность конденсатора и его стоимость. Рекомендуемые в настоящее время значения tК =3…6 оС , примем tК =3 оС .

tК =16+9+3=28 оС.

Откуда Pк=3,8 кПа. Определим температуру воды после конденсатора:

tОХ2 = tОХ1 + ΔtВ =16+9=25 оС.

t,0С

tк =280C

t= 30C

tох=160C

Q,кДж/кг

Рис.1.1 t,Q – диаграмма конденсатора.

Описание расчетной схемы

Для данной ПТУс параметрами пара перед турбоустановкой р0= 12.75 МПа, t0=485 oC , конечное давление рк=3,8 кПа проектируем турбину

К-800-12.8-3 с разделительным давлением 0.44 МПа и температурой пара после СПП 250 °С. Частота вращения n=50 1/с.

Конструкция турбины - четырехцилиндровая. Парораспределение — дроссельное. В первом цилиндре ЦВСД совмещены части высокого и среднего давления с подводом пара в середину цилиндра и противоно ложным

направлением потоков. Ротор первого цилиндра — цельнокованый, на нем расположены рабочие лопатки 11 ступеней с облопачиванием активного типа.

После первого цилиндра осуществляется внешняя сепарация и промежуточный перегрев. В отличие от турбин насыщенного пара использование свежего пара для промежуточного перегрева не только не необходимо, но и экономически нецелесообразно из-за его высокой энтальпии. В связи с этим для промперегрева используется пар после ЧВД при давлении 6 МПа. Цилиндры низкого давления повторяют ЦНД турбины К-1000-5.9/3 ЛМЗ.

Турбина К-800-12.8-3 имеет 8 регенеративных отборов ( 2 отбора для ПВД, 1 отбор для деаэратора, 5 отборов для ПНД ).Отборы пара из турбины пронумерованы римскими цифрами по ходу пара в турбине. Все подогреватели системы регенерации пронумерованы арабскими цифрами напротив хода нагреваемой воды (от П1 до П8).

Расчетная схема приведена на рис. 1.2.

Построение h,s-диаграммы процесса расширения пара в турбине.

По начальным параметрам пара (P0 = 12.75 МПа, t0=485 oC) находится точка О, соответствующая состоянию пара перед паровпускными клапанами ЦВСД турбины: h0 = 3298.71 кДж/кг ,S0 = 6.39821 кДж/(кг К).

Принимается потеря давления в паровпускных клапанах равной 3% давления свежего пара [6]. Тогда давление пара перед первой ступенью ЦВСД:

=

0,97P0

=12.37

МПа. Значения параметров в точке О:

=

0,97P0

=12.37

МПа. Значения параметров в точке О:

=3298.71кДж/кг,

=3298.71кДж/кг,

=

483.1

оС,

=

483.1

оС,

=

6.4107

кДж/(кг

К). Процессу дросселирования в

паровпус-кных клапанах соответствует

отрезок ОО.

=

6.4107

кДж/(кг

К). Процессу дросселирования в

паровпус-кных клапанах соответствует

отрезок ОО.Строится адиабатный (изоэнтропийный) процесс расширения пара в ЦВCД от

до разделительного PЦВCД

(отрезок

ОА).

Значения параметров в точке А:

до разделительного PЦВCД

(отрезок

ОА).

Значения параметров в точке А:

=2552.09

кДж/кг,

=2552.09

кДж/кг,

=6.4107

кДж/(кг

К),

=6.4107

кДж/(кг

К),

=

147.081 оС,

=

147.081 оС,

=0.91.

=0.91.Энтальпия пара в конце действительного (с учетом потерь энергии в проточной части) процесса расширения пара в ЦВД можно определить по формуле (4) [6]:

=h0

–

=h0

–

(h0

–

(h0

– ),

),

где

–

внутренний относительный КПД проточной

части ЦВCД

турбины [4]:

–

внутренний относительный КПД проточной

части ЦВCД

турбины [4]:  =

=

-коэффициент,

учитывающий потери от влажности [4] :

-коэффициент,

учитывающий потери от влажности [4] :

где авл=0,72

(есть в наличии отборы) – коэффициент,

определяющий степень влияния влаги

[1];

где авл=0,72

(есть в наличии отборы) – коэффициент,

определяющий степень влияния влаги

[1];

=0

и

=0

и

=1-

=1- влажность пара в начале и в конце

расширения;

влажность пара в начале и в конце

расширения; (

( =2793.6

кДж/кг - энтальпия точки пересечения

линий ОА

и насыщенной );

=2793.6

кДж/кг - энтальпия точки пересечения

линий ОА

и насыщенной );

.

. ;

;

см.

стр. 11[4]);

см.

стр. 11[4]);

Значения параметров в точке А:

=

2634.2кДж/кг,

=

2634.2кДж/кг,

=

0.44 МПа,

=

0.44 МПа,

=

6.6061

кДж/(кг

К),

=

6.6061

кДж/(кг

К),

=147.08

оС,

=147.08

оС,

=0.94.

=0.94.Линия ОA соответствует действительному процессу расширения пара в ЦВСД.

Состоянию пара на выходе из СПП соответствует точка B. Параметры пара после СПП: PВ= РРАЗД (1-РРЕС) = 0.418 МПа (принимаем РРЕС= 0,05– относительное гидравлическое сопротивление СПП, отсеченного клапана и ресивера , [6] ) ; hВ = 2963.64кДж/кг, SВ= 7.3584 кДж/(кг К),tB= 250 оС.

Аналогично производится построение действительного процесса расширения пара в ЦНД (отрезок ВЕ). Значение давления после последней ступени турбины может быть принято равным давлению в конденсаторе PК=3.8 кПа .

Строится адиабатный (изоэнтропийный) процесс расширения пара в ЦНД от PB до давления в конденсаторе PК (отрезок ВЕ). Находится энтальпия отработавшего пара при изоэнтропном расширении в ЦНД (

=

2210.7 кДж/кг), при этом энтальпия пара в

конце действительного процесса

расширения (на выходе из последней

ступени

точка Е) :

=

2210.7 кДж/кг), при этом энтальпия пара в

конце действительного процесса

расширения (на выходе из последней

ступени

точка Е) : =

hB

–

=

hB

–

(hB

–

(hB

– )

,

)

, =

=

=0

и

=0

и

=1-

=1- ;

; (

( =2675

кДж/кг - энтальпия точки пересечения

линийBE

и насыщенной );

=2675

кДж/кг - энтальпия точки пересечения

линийBE

и насыщенной );

.

. ;

;

см.

стр. 11[4]);

см.

стр. 11[4]);

Значения параметров в точке E:

=

2328.9 кДж/кг,

=

2328.9 кДж/кг,

=

0.0038 МПа,

=

0.0038 МПа,

=

7.75107

кДж/(кг

К),

=

7.75107

кДж/(кг

К),

=28.078

оС,

=28.078

оС,

=

0.9083.

=

0.9083.Cогласно стр. 12 [4] потерь с выходной скоростью

кДж/кг,

принем

кДж/кг,

принем кДж/кг, параметры пара с учетом влияния

потерь с выходной скоростью :

кДж/кг, параметры пара с учетом влияния

потерь с выходной скоростью : =

2368.9 кДж/кг,

=

2368.9 кДж/кг,

=

0.0038 МПа,

=

0.0038 МПа,

=

7.88386

кДж/(кг

К),

=

7.88386

кДж/(кг

К),

=28.078

оС,

=28.078

оС,

=

0.92.

=

0.92.На рис. 1.3 представлена h,s-диаграмма процесса расширения пара для данной турбоустановки.

Рис. 1.3. h-s диаграмма процесса расширения пара в турбине

Первое приближенное определение давлений в отборах

Система регенерации подогрева питательной воды –это совокупность оборудования со связями между ними, основное значение которой –подогрев воды за счет теплоты конденсации пара, частично отработавшего в турбине, и подача подогретой воды в паропроизводительную установку.

Суммарное число ступеней регенеративного подогрева n=8, включая число подогревателей высокого nПВД=2 и низкого nПНД=5 давлений. ПВД -поверхностного типа, ПНД 7 и 8–смешивающего типа. В системе регенерации присутствует деаэратор, давление в нем берется из исходных данных и равно РД=1.18 МПа.

Температура tвх.в8 и давление Pвх.в8 основного конденсата после конденсационной установки на входе в систему регенерации теплоты рассчитываются следующим образом :

t вх. в8= tК+ ΔtКН + ΔtТО;

Температура на входе в систему регенерации (на выходе из КУ – t вх. в8) больше температуры конденсата tК , забираемого из конденсатора, на величину его подогрева в конденсаторном насосе Δtк.н и в теплообменном оборудовании, входящем в состав КУ, ΔtТО. Подогрев в конденсаторах пара пароструйных эжекторов, основного и уплотнений, как правило, невелик принимаем ΔtТО=2 оС; подогрев в насосах принимается ΔtКН =1оС. Тогда температура воды на входе в систему регенерации будет равна : t вх. в8= 28 + 1 + 2=31 оС.

Значение температуры питательной воды может быть принято в соответствии с формулой (5.8) [1]:

где

=31оС

– температура на входе в ступень

регенеративного подогрева с самым

низким давлением;

=31оС

– температура на входе в ступень

регенеративного подогрева с самым

низким давлением;

=329.348

оС

–температура насыщения в ПГ;

=329.348

оС

–температура насыщения в ПГ; =0,75–0,85

–коэффициент, учитывающий снижение

оптимальной по общей экономичности

степени регенерации

по

сравнению с термодинамически

оптимальной ( для АЭС

=0,75–0,85

–коэффициент, учитывающий снижение

оптимальной по общей экономичности

степени регенерации

по

сравнению с термодинамически

оптимальной ( для АЭС

=0,85)

[1] ). Получим :

=0,85)

[1] ). Получим : оС

.

оС

.Температура насыщения воды в деаэраторе при давлении РД=1.18 МПа, равна tД =187.207 оС. При нормальном режиме работы подогрев воды в деаэраторе составляет tД =14–16 оС( по §5.6 [1]), примем подогрев равным tД =15 оС. Температура на выходе из подогревателя П4: tв4 =tД –tД =172.207 оС.

Принимаем равномерное распределение подогревов в подогревателях ПНД: ΔtПНД = (tв4 - t вх. в8)/5=28.24 оС.

Принем подогрев воды в ПН: tПН =4 оС. Температура на входе в подогревателя П2: tвх.в2 =tД +tПН =191.207 оС. Определим распределение подогревов в ПВД : ΔtПВД = (tП.В. - tвх.в2)/2=32.6 оС.

Минимальный температурный напор в подогревателях в первом приближении можно принимать следующие значения tП:

– для ПНД из аустенитной нержавеющей стали tП = 2,5 - 4 °С (меньшие цифры относятся к подогревателям с меньшим давлением) [1];

– для ПВД из углеродистой стали tП =4–6 °С [1].

ΔРотб_i –относительная величина потери давления в паропроводе от турбины до подогревателя : ΔРотб_i =(11-r)/100 (по формуле (15) [6] ), где r-номер подогревателя по ходу воды, включая деаэратор .

Давление в третьем отборе, который идет на деаэратор:

Ротб 3 ≥( РД+рД)

(по формуле (13) [6] ) ,

(по формуле (13) [6] ) ,где рД=0,1 МПа –падение давления в паропроводе отборного пара на деаэратор с учетом сопротивления клапана- регулятора давления;

-

коэффициент запаса. Принем

-

коэффициент запаса. Принем =1.2

т.е считаем, что РД

будет постоянным при изменение нагрузки

ТГ от 80% до 100%

[6].

=1.2

т.е считаем, что РД

будет постоянным при изменение нагрузки

ТГ от 80% до 100%

[6].Таблица 1. Первое приближенное определение давлений в отборах

Параметры

П1

П2

П3

(Д)

П4

П5

П6

П7

П8

,°С

,°С

7

6

-

4

6

2

0

0

,°С

,°С

263.4

229.8

187.2

176.2

149.9

117.7

87.4

59.2

,МПа

,МПа

4.958

2.787

1.18

0.918

0.475

0.184

0.063

0.019

0.03

0.04

0.05

0.06

0.07

0.08

0.09

0.1

,МПа

,МПа

5.107

2.898

1.487

0.973

0.509

0.199

0.069

0.021

Уточнение давлений в отборах

Порядок уточнения положений точек отбора может быть следующим:

По точкам пересечения построенных изотроп с изобарами

находятся

располагаемые теплоперепады для каждого

отсека турбины ( группы ступеней между

отборами)

находятся

располагаемые теплоперепады для каждого

отсека турбины ( группы ступеней между

отборами) ,

где верхний индекс означает первое

приближение.

,

где верхний индекс означает первое

приближение.Распологаемый теплоперепад какого-либо цилиндра дожен быть распределен по ступеням,для чего необходимо знать число ступеней в каждом отсеке.

Оценку числа ступеней в отсеке можно производить,ориентируясь на теплоперепады в ступенях спроектированных и эксплуатируемых турбин (см. стр. 212 [1] ).

Зная число ступеней в отсеке и

,находят

теплоперепады для каждой ступени

,находят

теплоперепады для каждой ступени .

.

Полученные значения

наносят

на график в зависимости от номера

ступени по ходу пара в турбине и строят

осредняющую плавную кривую так,чтобы

сумма распологаемых теплоперепадов

ступеней какого-либо цилиндра турбины

равнялась распологаемому теплоперепаду

этого цилиндра, полученному ранее.

наносят

на график в зависимости от номера

ступени по ходу пара в турбине и строят

осредняющую плавную кривую так,чтобы

сумма распологаемых теплоперепадов

ступеней какого-либо цилиндра турбины

равнялась распологаемому теплоперепаду

этого цилиндра, полученному ранее.

При значительных отклонениях нанесенных на график точек от осредняющей кривой необходимо призвести коррекцию результатов : по значениям

,соответствующим

плавной кривой,находят

,соответствующим

плавной кривой,находят и далее

и далее поh-s

диаграмме.

поh-s

диаграмме.График распределения распологаемых теплоперепадов по ступеням турбины приведен на рис. 1.3.

Таблица 2. Первое приближенное определение располагаемых теплоперепадов для каждого отсека турбины

Пара-метр

П1

П2

П3

(Д)

П4

П5

П6

П7

П8

Приме-

чание

,

МПа

,

МПа

5.107

2.898

1.487

0.973

0.509

0.199

0.069

0.021

Из табл.1

,

кДж/кг

,

кДж/кг

3049.42

2913.63

2774.02

2693.1

2552.09

2802.05

2614.42

2434.19

Опр. по

иS0

иS0

,

кДж/кг

,

кДж/кг

41.88

135.79

139.61

80.92

141.01

161.59

187.63

180.23

Таблица 3. Уточненные значения давлений в отборах

Параметр

ЦВСД

№ ступени

1

2

3

4

5

6

7

8

9

10

11

,

кДж/кг

,

кДж/кг

51.5

51.75

52

52.16

77

77

77

77

77

77

77.21

,

кДж/кг

,

кДж/кг

207.41

77

154

77

77

154.21

,

кДж/кг

,

кДж/кг

3091.3

3014.3

2860.3

2783.3

2706.3

2552.09

,

МПа

,

МПа

6

4.44073

2.27202

1.55875

1.04442

0.44

,МПа

,МПа

5.82

4.311388

2.184635

1.18

0.985302

0.41121

,°С

,°С

273.606

254.842

216.894

187.207

179.243

144.612

№ отбора

ПП

1

2

Д(3)

4

5

,°С

,°С

23.606

7

6

0

4

6

t воды,°С

250

247.842

210.894

187.207

175.243

138.612

Подогрев, °С

102.919

36.948

23.687

11.964

36.631

39.602

Таблица 3. Уточненные значения давлений в отборах (продл.)

Параметр

ЦНД

№ ступени

12

13

14

15

16

,

кДж/кг

,

кДж/кг

132

135

140

150

195.94

,

кДж/кг

,

кДж/кг

267

140

150

,

кДж/кг

,

кДж/кг

2696.64

2556.64

2406.64

,

МПа

,

МПа

0.11354

0.048288

0.017409

,МПа

,МПа

0.10513

0.0443

0.015826

,°С

,°С

101.01

78.3313

55.0856

№ отбора

6

7

8

,°С

,°С

2

0

0

t воды,°С

99.01

78.3313

55.0856

Подогрев, °С

20.6787

23.2457

24.0856

Рис. 1.4. Распределение распологаемых теплоперепадов по ступеням турбины

Нанесем полученные уточнные значения давления на h-S диаграмму, предварительно рассчитав:

1)параметры отборов (идеальные)

2)положение действительных отборов,используя формулу вида :

где :

-действительная

энтальпия отбора;

-действительная

энтальпия отбора; -энтальпия

отбора, соответствующая идеальному

адиабатному процессу;

-энтальпия

отбора, соответствующая идеальному

адиабатному процессу; -энтальпия

начала процесса;

-энтальпия

начала процесса; -внутернний

КПД ЦВСД или ЦНД.

-внутернний

КПД ЦВСД или ЦНД.Все расчитанные величины сведены для удобства в таблицу 4.

Таблица 4.Параметры пара в точках отборов

Точка

Р

H

S

Точка

Р

H

S

T

X

O

12.75

3298.71

6.39821

O`

12.37

3298.71

6.41069

O`

12.37

3298.71

6.41069

483.096

П`

6

3091.3

6.41069

П

6

3114.115

6.4461

375.498

1`

4.44073

3014.3

6.41069

1

4.44073

3045.5851

6.46258

335.671

2`

2.27202

2860.3

6.41069

2

2.27202

2908.5251

6.50332

256.512

3`

1.55875

2783.3

6.41069

3

1.55875

2839.9951

6.52872

217.321

4`

1.04442

2706.3

6.41069

4

1.04442

2771.4651

6.55393

181.783

0.99637

A`

0.44

2552.09

6.41069

5=A

0.44

2634.2182

6.60612

147.081

0.94905

B

0.418

2963.64

7.35841

250

6`

0.11354

2696.64

7.35841

6

0.11354

2738.5821

7.46479

131.54

7`

0.04829

2556.64

7.35841

7

0.04829

2620.5741

7.53921

80.4514

0.98995

8`

0.01741

2406.64

7.35841

8

0.01741

2494.1371

7.62336

57.0902

0.95364

E`

0.0038

2210.7

7.35841

E

0.0038

2328.9766

7.75107

28.0778

0.90834

K

0.0038

2368.9766

7.88386

28.0778

0.92477

Напоры насосов конденсатно-питательного тракта, повышение энтальпии в насосах.

Этот этап позволяет определить, пока отсутствуют характеристики планируемого к установке оборудования, такие параметры, как давления насосов, подогревы воды в них, а также давления основного конденсата и питательной воды после каждого подогревателя в системе регенерации.

Питательный насос (ПН).

1) Напор питательного насоса [6]:

PПН = P0 – PД + PПАР + PПГ + PТР + PРКП +PПВД +PГ ,

где P0 = 12.75 МПа; PД = 1.18 МПа; PПАР = 0.05 P0 = 0.6375 МПа – гидравлическое сопротивление паропроводов; PПГ = 0.3 МПа – сопротивление парогенератора; PТР = 0.3 МПа – сопротивление питательного трубопровода; PРКП = 1МПа – сопротивление регулирующего клапана; PПВД = 0.4 МПа – сопротивление групп ПВД; PГ =0.2 МПа - геодезический подпор.

Получим : PПН = 14.4 МПа

2) Повышение энтальпии в питательном насосе [6]:

hПН =PПН ПН 103 /ПН ,

где ПН = 1.11510-3 м3/кг – удельный объем перекачиваемой воды; ПН = 0,82 [6] – КПД питательного насоса.

Получим : hПН = 19.327 кДж/кг.

Конденсатный насос первого подъема (КН1).

1) Напор конденсатного насоса [6]:

PКН1 = PВС_ КН2 – PК +PОЭ +PОГ + PБОУ + PТР +PРКУ ,

где PВС_КН2=0.2 МПа – давление на всасе насоса второго подъема, исключающее кавитацию [6]; PК=0.0038 МПа- давление в конденсаторе; PОЭ=0.05 МПа – сопротивление охладителей эжекторов; PОГ = 0.1 - гидравлическое сопротивление охладителя генератора; PБОУ=0.5 МПа – сопротивление БОУ; PТР=0.1 МПа – сопротивление трубопроводов; PРКУ =0.2 МПа – сопротивление регулирующего клапана уровня.

Получим : PКН1=1.046 МПа

2) Повышение энтальпии в конденсатном насосе первого подъема :

hКН1 =PКН1 КН1 103 / КНI ,

где КН1 = 110-3 м3/кг – удельный объем перекачиваемой воды; КН1 =0,76 – КПД конденсатного насоса первого подъема [6].

Получим : hКН1 = 1.377 кДж/кг.

Конденсатный насос второго подъема (КН2).

1)Напор конденсатного насоса [6].

PКН2 = PД+PПНД + PТР +PРКУ +PГ – PВС_КН2 ,

где PПНД=0.3 МПа – сопротивление группы ПНД; PТР = 0.2 МПа – сопротивление трубопроводов; PРКУ =0.2 МПа – сопротивление регулирующего клапана уровня; PД = 1.18 МПа – давление в деаэраторе; PВС_КН2 = 0.2 МПа – давление на всасе насоса второго подъема; PГ=0.2 – геодезический подпор.

Получим : PКН2=1.88 МПа

2) Повышение энтальпии в конденсатном насосе второго подъема :

hКН2 =PКН2 КН2 103 /КН2 ,

где КН2 = 1,1110-3 м3/кг – удельный объем перекачиваемой воды; КНI2 =0,78– КПД конденсатного насоса второго подъема.

Получим : hКН2 = 2.675 кДж/кг.

Дренажный насос (ДН):

1)Напор дренажного насоса.

PвыхП5= PКН2 + PВС_КН2 - PРКУ-2/3PПНД =1.58 МПа

PДН= PвыхП5-РП5=1.17 МПа

где PвыхП5-давление конденсата на выходе из ПНД 5; РП5=0.4112 МПа -давление в ПНД 5.

2) Повышение энтальпии в дренажном насосе.

hДН =PДНДН 103 /ДН

где ДН=0.001 м3/кг; ДН=0.76. Получим : hДН=1.54 кДж/кг;

Параметры рабочего тела в элементах расчетной схемы

Значения параметров рабочего тела, необходимые для составления уравнений теплового баланса элементов схемы сведены в таблицу 5. В горизонтальных строках таблицы приведены основные параметры, а в вертикальных столбцах, в последовательности номеров отборов, даны условные обозначения элементов схемы. Данные в строках 1,2,3,4 – номера отборов, давления в отборах, энтальпии и давления насыщения в подогревателях. В строку 5 вносятся температуры насыщения, отвечающие давлениям в подогревателях.

Недогрев (строка 10) принимается в зависимости от материалов, из которых изготовляется теплообменная поверхность подогревателя. Температура нагреваемого конденсата на выходе из подогревателя определяется по температуре насыщения tI в подогревателе и принятому недогреву (tКi = ti – ti) и заносится в строку 11.

Температура конденсата греющего пара tДРi для подогревателей без охладителей дренажа равна температуре насыщения при соответствующем давлении tДРi = ti(Pi). Температуры tДРi вносятся в строку 7. Энтальпия дренажа определяется как f (Pi, tДРi).

Давления воды за подогревателями (строка 9) находится по напору питательного и конденсатных насосов с учетом гидравлических потерь по водяной стороне подогревателей в процессе расчета. Энтальпия нагреваемого конденсата (строка 12) находится как f(tКi,PКi).

№

строки

Параметры среды

К

П8

П7

П6

П5

С

П4

Д(П3)

П2

П1

ПП

1

Номер отбора

К

8

7

6

5

5

4

3

2

1

0

Греющий пар

2

Давление в отборе, МПа

---

0.017

0.048

0.114

0.44

0.44

1.044

1.559

2.272

4.447

6

3

Энтальпия, кДж/кг

2369

2494.1

2620.6

2738.6

2634.2

2634.2

2771.5

2840

2908.5

3045.6

3114.1

4

Давление в подогревателе, МПа

0.0038

0.016

0.044

0.105

0.411

0.411

0.985

1.18

2.185

4.311

5.82

5

Температура насыщения в подогревателе, °С

28

55.1

78.3

101

144.6

144.6

179.2

187.2

216.9

254.8

273.6

Дренаж греющего пара

6

Недогрев, °С

---

---

---

---

---

---

---

---

12

14

---

7

Температура, °С

28

---

---

101

144.6

144.6

179.2

---

204.9

240.8

273.6

8

Энтальпия, кДж/кг

117.7

---

---

423.4

609

609

759.8

---

868.7

966.8

1203.5

Обогреваемая среда на выходе

9

Давление, МПа

---

0.016

0.044

1.98

1.83

---

1.68

1.18

14.338

14.088

0.427

10

Недогрев, °С

---

0

0

2

6

---

4

---

6

7

23.6

11

Температура, °С

---

55.1

78.3

99

138.6

---

175.2

187.2

210.9

247.8

250

12

Энтальпия, °С

---

230.6

327.9

416.3

584.2

2721.2

724.6

795.6

906.3

1075.8

2963.6

Расчет сетевых подогревателей

В рассчитываемой схеме предусмотрена теплофикационная установка (ТУ) для отпуска теплоты внешним потребителям. В ней последовательно установлены 3 сетевых подогревателя. Температурный график сетевой воды принят 601600С (600Стемпература воды, возвращаемой в ТУ; 1600Стемпература воды, направляемой в теплосеть). Значение подогрева воды в каждом сетевом подогревателе определено параметрами соответствующего отбора турбины и минимальным температурным напором (недогревом) в подогревателе (см. табл. 6).

Таблица 6. Параметры среды в подогревателях теплосети

№ строки

Параметры среды

Т1

Т2

Т3

1

номер отбора

6

5

4

Греющий пар

2

Давление в отборе, МПа

0.11354

0.44

1.04442

3

Энтальпия, кДж/кг

2738.58

2634.22

2771.47

4

Давление в подогревателе, МПа

0.10446

0.4092

0.98175

5

Температура насыщения в подогревателе, °С

100.829

144.434

179.087

Дренаж греющего пара

6

Недогрев, °С

7

Температура, °С

100.829

144.434

179.087

8

Энтальпия, кДж/кг

422.599

608.258

759.157

Обогреваемая среда на выходе

9

Давление, МПа

1.2

1.1

1

10

Недогрев, °С

6

5

19.087

11

Температура, °С

94.829

139.434

160

12

Энтальпия, °С

398.15

587.255

675.797

Подогрев, °С

34.829

44.605

20.566

Количество теплоты, отдаваемое в теплосеть, равно QТУ=80 МВт. Тогда расход сетевой воды GТ определяется по формуле:

=188.9

кг/с

=188.9

кг/сЗдесь

=675.8

кДж/кг

энтальпия воды на выходе из последнего

сетевого подогревателя (определяется

при

=675.8

кДж/кг

энтальпия воды на выходе из последнего

сетевого подогревателя (определяется

при

1

МПа,

1

МПа, 160

0С)

и hвхТ1=252.2

кДж/кг

энтальпия воды на входе в первый сетевой

подогреватель (определяется при

160

0С)

и hвхТ1=252.2

кДж/кг

энтальпия воды на входе в первый сетевой

подогреватель (определяется при

1.3

МПа,

1.3

МПа,

60

0С).

60

0С).Примем коэффициенты, учитывающие потери теплоты, равными

=0.998.

=0.998.Для любого ( i-го ) сетевого подогревателя уравнение теплового баланса имеет вид :

,

,где

-

энтальпия сетевой воды на выходе из

i-го сетевого подогревателя;

-

энтальпия сетевой воды на выходе из

i-го сетевого подогревателя; -

расход греющего пара;

-

расход греющего пара; -

энтальпия греющего пара;

-

энтальпия греющего пара; -

энтальпия дренажа i-го подогревателя.

-

энтальпия дренажа i-го подогревателя.

Для подогревателя Т3:

Для подогревателя Т2:

Для подогревателя Т1:

Расходы греющих паров рассчитываем последовательно по подогревателям, учитывая каскадный слив дренажей .

Результат расчета :

=9.89

кг/с ;

=9.89

кг/с ; =17.045

кг/с ;

=17.045

кг/с ; =8.327

кг/с.

=8.327

кг/с.Суммарный расход теплоты из отборов турбины на теплофикационную установку:

Определение расходов рабочего тела в элементах оборудования.

В расчете принято, что потери рабочего тела во третем контуре отсутствуют. В этих условиях расход питательной воды равен расходу пара на турбину: DПВ = D0.

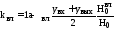

Коэффициент, учитывающий тепловые потери, рассчитываемый по формуле:

гдеr

номер подогревателя по ходу нагреваемой

воды, исключая деаэратор.

гдеr

номер подогревателя по ходу нагреваемой

воды, исключая деаэратор.Согласно [ 10 ] примем расход пара из уплотнений ЦВД в ПВД 2

,

расход пара из деаэратора на эжекторы

и уплотнения

,

расход пара из деаэратора на эжекторы

и уплотнения ,

протечки пара через уплотнения ЦВД

,

протечки пара через уплотнения ЦВД , а протечки пара через уплотнения

штоков клапанов турбины

, а протечки пара через уплотнения

штоков клапанов турбины .

.Для решения системы уравнений баланса используется блок given – Find пакета Mathcad. Функция Find ищет точное решение системы уравнений , записанных после слова given.

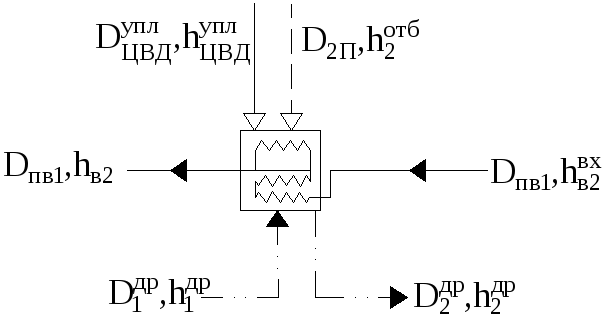

Составление и решение системы уравнений теплового и материального баланса для элементов тепловой схемы приведены ниже в табл. 7 и 8 соответственно.

Таблица 7. Уравнения теплового и материального баланса для элементов тепловой схемы

Схема

Уравнения материального и теплового баланса

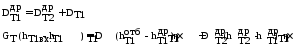

ПВД 1

ПВД 2

ТП

Д

(П3)

ПНД 4

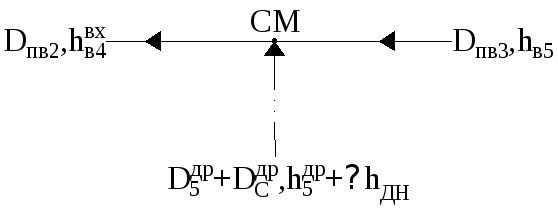

СМ

ПНД 5

ПНД 6

ПНД 7

ПНД 8

С

ПП

Таблица 8. Окончательные результаты расчета расходов пара

Элемент

Расход, кг/с

Отбор 0 ( в пром.перегрев)

=71.689

=71.689

Отбор 1

=66.535

=66.535

Отбор 2

в ПВД 2 :

=31.569

=31.569

38.008

38.008

в привод ПН :

=6.439

=6.439

Отбор 3

15.064

15.064

Отбор 4

в ПНД 4 :

55.738

55.738

64.065

64.065

в Т3 :

8.327

8.327

Отбор 5

в ПНД 5 :

45.733

45.733

62.778

62.778

в Т2 :

17.045

17.045

Отбор 6

в ПНД 6 :

22.259

22.259

32.149

32.149

в Т1 :

9.89

9.89

Отбор 7

21.989

21.989

Отбор 8

23.269

23.269

Расход пара после ЦВСД

586.856

586.856

Расход пара после СПП

562.58

562.58

Расход пара в конденсатор

485.172

485.172

Расчет мощности и показателей экономичности турбоустановки

Расчет внутренних мощностей отсеков турбины дан в табл.9. Суммируя их, получаем внутреннюю мощность турбины :

Расчетная мощность на клеммах генератора:

где КПД механический и генератора приняты по [6]

и

и соответственно.

соответственно.Гарантированная электрическая мощность:

Таблица 9. Внутренние мощности отсеков

Расход пара через отсек

,кг/с

,кг/с

Теплоперепад отсека

,кДж/кг

,кДж/кг

Внутренняя мощность

,кВт

,кВт

Dотс1 = D0-

=

908.18

=

908.18

h 0 - h отб0= 184.6

167645

Dотс2= Dотс1-DПП = 836.491

h отб0 - h отб1=68.5

57324

Dотс3= Dотс2 – D1= 769.956

h отб1 - h отб2= 137

105530

Dотс4= Dотс3- D2= 731.947

h отб2 - h отб3

50160

Dотс5= Dотс4- D3= 716.883

hотб3 - h отб4= 68.53

49128

Dотс6= Dотс5- D4= 652.819

h отб4 - h отс5= 137.2

89597

Dотс7= Dотс6- D5-

-

- =

563.035

=

563.035

h В - h отс6= 225.1

126715

Dотс8= Dотс7- D6= 530.886

h отб6 - h отс7 = 118

62648

Dотс9 = Dотс8- D7= 508.896

h отб7 - h отс8 = 126.4

64343

Dотс 10 = Dотс9- D8= 485.627

h отб8 - hК= 125.2

60781

=

833 875 кВт

=

833 875 кВт

Расход электроэнергии на приводы насосов конденсатно-питательного тракта расчитываются по формуле (25) [6]. КПД электроприводов всех насосов приняты пр=0.86

Конденсатный насос первого подъема (КН-1):

Конденсатный насос второго подъема (КН-2):

Дренажный насос (ДН):

Суммарный расход электроэнергии на собственные нужды турбоустановки:

Питательный насос (ПН):

Показатели тепловой экономичности.

Расход теплоты на ПТУ для производства электроэнергии:

QЭ=D0 (h0-hПВ) – QТ =2019.2 МВт

2) Удельный расход теплоты брутто на производство электроэнергии.

qЭ= QЭ/(NЭ+

)=2.47

кВт/кВт

)=2.47

кВт/кВт3) Электрический КПД брутто.

=100NЭ+

NТП)

/ QЭ=40.5

%

=100NЭ+

NТП)

/ QЭ=40.5

%3) Электрический КПД нетто.

=100

(NЭ-

=100

(NЭ- )/

QЭ=39.4

%

)/

QЭ=39.4

%4) КПД АЭС.

где

=0.999-

оценивает потери тепла в реакторе;

=0.999-

оценивает потери тепла в реакторе; -

потери тепла в трубопроводах первого,

второго и третьего контуров соответственно;

-

потери тепла в трубопроводах первого,

второго и третьего контуров соответственно; - потери тепла в промежуточном

теплообменнике;

- потери тепла в промежуточном

теплообменнике; -

потери тепла в парогенераторе.

-

потери тепла в парогенераторе.

где

–

коэффициент, учитывающий собственные

нужды [2].

–

коэффициент, учитывающий собственные

нужды [2].Выводы по расчету тепловой схемы пту аэс.

Основные характеристики ПТУ:

;

D0=910

кг/с ; QP

=2099.4

МВт

;

D0=910

кг/с ; QP

=2099.4

МВт0iЦВСД =89.1 % - относительный внутренний КПД ЦВСД.

0iЦНД =84.3 % - относительный внутренний КПД ЦНД.

-

электрическое КПД АЭС брутто

-

электрическое КПД АЭС брутто -электрический

КПД АЭС нетто.

-электрический

КПД АЭС нетто.Данный КПД высок по сравнению с КПД АЭС с ВВЭР из-за использования пара более высоких параметров (перегретый пар).

2.Спецвопрос : Описание вспомогательных технологических систем нормальной эксплуатации и систем безопасности.

Нормальная эксплуатация АЭС с БН-800 и безопасность в аварийных режимах обеспечивается рядом вспомогательных технологических систем.

Рассмотрим подробнее вспомогательные системы, необходимость которых обусловлена применением натриевого теплоиосителя. К ним относятся в первую очередь системы очистки теплоносителя первого и второго контуров, система приемки и приготовления натрия. Затем для систем безопасности рассмотрим подробнее систему защиты парогенераторов, систему аварийной зашиты реактора, систему аварийного расхолаживания. Включение перечисленных систем в состав принципиальной схемы установки БН-800 показано на рис. 2.1.

Рис. 2.1.Технологическая схема АЭС с БН-800

1-система очистки натрия первого контура; 2-ГЦН первого контура; 3-ПТО; 4-реактор; 5-ПГ; 6-ГЦН второго контура; 7-буферная емкость; 8-сбросные (аварийные) баки; 9-баки чистого конденсата; 10-баки грязных и обмывочных вод; 11-система очистки натрия второго контура; 12-система очистки аргона; 13-система выдержки активного аргона; 14-система очистки активного аргона; 15-система газового разогрева; 16,18-баки-накопители (дренажные баки) первого и второго контуров; 17-транспортная натриевная емкость.

Системы очистки натриевого теплоносителя.

Качество натриевого теплоносителя, требующееся для нормальной работы реактора и оборудования, обеспечивается целым комплексом технологических и организационных мероприятий, таких как поддержание высокой чистоты внутренних поверхностей оборудования и трубопроводов при изготовлении и монтаже; высокая чистота натрия исходной поставки; оптимальный режим приемки натрия из транспортных емкостей и заполнения контуров; герметичность натриевых систем и оборудования после заливки натрия и в процессе эксплуатации; эффективная работа систем очистки теплоносителя в процессе эксплуатации установки; изоляция контура от окружающей среды при проведении ремонтных работ.

Общее количество примесей, вносимых в контур, задается следующими источниками: 1) начальным загрязнением Рнач, которое приблизительно прямо пропорционально поверхности контура. 2) примесями, систематически вносимыми при загрузке свежих ТВС (Рзагр); 3) поступлением продуктов коррозии конструкционных материалов (Ркор). Интенсивность этого источника примесей определяется главным образом концентрацией кислорода в теплоносителе и рабочей температурой .

При работе реактора с негерметичными твэлами в контур попадают также продукты деления: l37Cs, l34Cs, 131I, 132Те и некоторые другие, а в случае сильного повреждения твэлов (контакт топлива с натрием): 140Ва—140La, 95Zr — 95Nb, а также Pu и Am. Газообразные продукты деления — нуклиды Хе и Кr не растворяются в натрии и выходят в газовые полости реактора. Для второго контура следует учитывать такие дополнительные источники примесей, как попадание воды в натрий при течах ПГ (в аварийных режимах может достигать десятков килограмм, однако такие ситуации редки) и диффузию коррозионного водорода из третьего контура.

Значительное снижение растворимости основных примесей при уменьшении температуры натрия, а также его хорошие теплотехнические характеристики способствовали тому, что наибольшее распространение в БН получила очистка методом «холодного улавливания». Фильтрационные устройства, основанные на этом методе, так называемые «холодные фильтр-ловушки» (ХФЛ).

ХФЛ состоит из рекуператора с регулируемой температурой, охлаждаемого отстойника и нескольких параллельных секций фильтра из проволочной стружки с увеличивающейся по ходу очищаемого металла плотностью набивки (рис.2.2 ).

Рис. 2.2 . Схема холодной фильтр-ловушки проточного типа:

1-рекуператор;

2-зона фильтрации;

3-зона охлаждения;

4-зона останования.

Охлаждение натрия, поступающего на очистку, осуществляется автономным контуром с Na — К теплоносителем. При охлаждении до состояния насыщения и дальнейшем снижением температуры натрия примеси выкристаллизовываются из раствора, осаждаются в отстойнике и отфильтровываются по ходу движения теплоносителя. Поддерживая достаточно низкую температуру в ХФЛ, можно очищать натрий от окислов до уровня порядка 10-4 %. Для обеспечения максимальной емкости ХФЛ по примесям скорость натрия в зоне фильтрации поддерживается в диапазоне 1—3 мм/с, а время пребывания его в ловушке должно составлять ие менее 20 мин.

Окись натрия — основная форма примесей, улавливаемых ХФЛ. Кроме окислов, ХФЛ частично выводят из натрия радионуклиды (тритий, йод, теллур, сурьму), снижают на 20—50% активность в контуре цезия, улавливают нерастворенные продукты коррозии, частицы топлива.

Зная емкость ХФЛ, можно определить число ловушек, которые должны быть установлены в системе очистки контура:

,

где

,

где -емкость

ловушки по примесям, кг; К-коэффициент

запаса (обычно принимается

-емкость

ловушки по примесям, кг; К-коэффициент

запаса (обычно принимается 1.3);m-число

возможных регенераций ХФЛ;

1.3);m-число

возможных регенераций ХФЛ; -срок

службы установки,лет;

-срок

службы установки,лет; -ресурс

ловушки, лет.

-ресурс

ловушки, лет.При расчете числа ловушек в системе очистки второго контура следует учитывать также, что значительную часть примесей, попадающих во второй контур, составляют водородные соединения, емкость по которым у ХФЛ в 1,5 раза ниже, чем по окислам. Диффундирующий через стенки труб 11Г коррозионный водород может резко ускорять исчерпание емкости ловушек в результате забивания их гидридами.

Схема включения ХФЛ в контур должна обеспечивать поддержание в них постоянного режима циркуляции и температуры натрия независимо от работы ГЦН. Каждый контур оснащен своей системой очистки, причем в первом контуре ХФЛ работают непрерывно, а во втором — эпизодически, включаясь по сигналам системы индикации прнмесей. Индикация примесей (окислов) в натрии, так же, как очистка, основана иа температурной зависимости растворимости .Обычно индикаторы действуют по принципу контроля температуры натрия, при которой происходит забивание выпавшими из раствора примесями калиброванного сужающего устройства (принцип «пробкового индикатора»). Между температурой забивания индикатора и содержанием примесей в натрии имеется однозначное соответствие.

На систему очистки отбирается <=0,1 % расхода теплоносителя в каждой петле. Отбор натрия первого контура в систему очистки осуществляется из напорной камеры реактора по стояку, выходящему через крышу корпуса, во втором контуре —по байпасной ветке от основного трубопровода. Циркуляция натрия через систему очистки второго контура осуществляется за счет напора ГЦН, а в первом контуре — специальным ЭМН. Все ХФЛ после их заполнения натрием постоянно поддерживаются в разогретом состоянии. С этой целью они помещаются в электропечах.