ПЗ(Фінал_суббота)v3

.pdf

Зміст Вступ………………………………………………………………………………7

1.Сучасний стан теорії і практики складання панелі із композиційних матеріалів методом пружної компенсації…………………………………….10

1.1.Методи дослідження конструктивно-технологічних параметрів пружного складання…………………………………………………………………………..10

1.2.Класифікація композиційних панелей, що використовуються у авіації..16

1.3.Загальна характеристика композиційних матеріалів....………………….23

1.4.Класифікація композиційних матеріалів………………………………….24

1.4.1. Волокнисті композиційні матеріали…………………………………….24

1.4.2. Дисперсно-зміцнені композиційні матеріали ………………………….26

1.4.3. Стекловолокніти………………………………………………………….27

1.4.4. Карбоволокніти…………………………………………………………..28

1.4.5. Карбоволокніти з вуглецевою матрицею……………………………….29

1.4.6.Бороволокніти…………………………………………………………….31

1.4.7.Органоволокніти……………………………………………………….....32

1.5.Доля композиційних конструкцій в літака………………………………..32

1.6.Технолония виготовлення композиційних панелей……………………...40

1.7.Цілі та завдання дослідження………………………………...……………42

2.Розробка моделі композиційної панелі та дослідження напружено-

деформованого стану………………………………………………………....….45

3.Класифікатор композиційних панелей……………………………………..65

3.1.Формалізація структури класифікатора…………………………………..65

3.2.Ознаки, що характеризують монолітні композиційні панелі…………...70

3.3.Конструктивно-геометричний класифікатор монолітних панелей……...74

Висновки по розділу…………………………………………………….………..83

4.Складання методом пружного компенсування……………………………84

4.1.Важливість пружного складання..…….…............................................. 84 4.2.Метод розрахунку сил при пружному складанні…………………………87

4.3.Розрахунок зусиль прижиму монолітних композиційних напружень….93

4.4.Напруження, що виникають при складанні монолітних панелей

зпружною компенсацією відхилень……………………………………….97

Висновки по розділу……………………………………………………………...99

Изм. Лист |

№ Документа Підпис |

|

ВЛ7313.10.20.00.00 ПЗ |

|

|

Дата |

|

|

|||

|

|

|

|

|

|

Розробив |

Тіхон В.О. |

|

Складання панелі з |

Лит. Лист |

Листів |

|

|

|

5 |

122 |

|

|

|

|

композиційних матеріалів |

||

Перевір. |

Сухов В.В. |

|

|

|

|

|

методом пружного |

|

|

||

Н.Контр. |

|

|

НТУУ «КПІ», ФАКС |

||

Затверд. |

Збруцький О.В. |

|

компенсування |

|

|

|

|

5 |

|

|

|

5. Охорона праці та безпека у надзвичайних ситуаціях……………………100

Вступ………………………………………………………………………………100

5.1.Вимоги безпеки, яким має відповідати панель з композиційних матеріалів…………………………………………………………………………101

5.2. Правила безпеки під час обробки композиційних матеріалів………101

5.3.(53.К) Умови формування інформаційних неврозів та інших розладів здоров’я під впливом роботи за ЕОМ…………………………………………..103

5.4.(1.1) Узагальнення вимог санітарних норм щодо параметрів

мікроклімату та оптимізація заходів по їх забезпеченню в робочій зоні магістра……………………………………………………………………………105 5.5. (2.5.) Визначення показників природного та штучного освітлення, які нормуються в робочій зоні магістра, їх нормативні значення та заходи по забезпеченню нормативних значень…………………………………………….108 5.6. Визначення небезпек, що можуть мати місце під час складання панелі методом пружної компенсації…………………………………………………...115 5.7. Пожежна безпека літака при складанні методом пружної компенсації………………………………………………………………………..117 Висновок………………………………………………………………….118 Загальний висновок…………………………………………………………….119 Список літератури………………………………………………………………121

|

Лист |

ВЛ7313.10.20.00.00 ПЗ |

6 |

Изм. Лист № Документа_ Підпись_ Дата |

|

Вступ

У технології літакобудування традиційним є завдання про вплив технологічних чинників на експлуатаційні характеристики виробів, тому при виготовленні і складання складних об'єктів виробництва необхідно вирішувати проблему дослідження впливу похибок їх вхідних геометричних параметрів на вихідні[3]. Від точності виконання вихідних геометричних параметрів залежить якість роботи об'єкту виробництва. Параметри об'єкту виробництва, що впливають на його працездатність, отримали найменування вихідних геометричних параметрів, а параметри елементів об'єкту виробництва, що впливають на вихідні геометричні параметри, отримали найменування вхідних геометричних параметрів.

На точність вихідних геометричних параметрів об'єктів виробництва впливають дві групи вхідних геометричних параметрів. Першу групу складають геометричні параметри елементів конструкції зв'язки, що мають, внутрішні, в межах об'єму кожної деталі [5]. А другу – геометричними параметри деталей, що мають зв'язки зовнішні (складання, формування геометричних параметрів складальної одиниці), і що входять в з'єднання з іншими параметрами деталей в машині.

Крім цього потрібно мати уявлення про вплив техпроцесу[4, 11] на похибки форми і тим самим пред'являти підвищені вимоги до режимам виконання операцій, що впливають найбільшою мірою на відхилення від теоретично заданого профілю.

Важливість і актуальність цієї проблеми підтверджується увагою, що приділяється їй вітчизняними та зарубіжними дослідженнями.

Основним завданням дослідження є розрахунок і аналіз напружень, що виникають у результаті складальних операцій великогабаритних композиційних панелей з пружною компенсацією відхилень. Результати дослідницької роботи представлені в п'яти розділах.

У першому розділі аналізується сучасний стан теорії і практики пружного складання великогабаритних композиційних панелей в залежності від їх геометрії, композиційні матеріали, що використовуються в авіації

Показано, що більшість розглянутих класифікаторів великогабаритних деталей призначені для конкретних технологічних операцій, а у разі охоплення широкої номенклатури деталей громіздкі, слабо формалізовані. Тим самим ускладнено їх використання для комплексної оцінки якості панелей з позицій пружного складання, а також для процесу автоматизації технологічної підготовки виробництва.

|

Лист |

ВЛ7313.10.20.00.00 ПЗ |

7 |

Изм. Лист № Документа_ Підпись_ Дата |

|

Технологія проведення складальних робіт допускає притиск панелей, що мають похибку форми, до складального оснащення і тим самим досягається необхідна точність обводів.

За даними вітчизняних і зарубіжних джерел зусилля притиску, що пприлягають до складальних одиниць, викликають виникнення розтягуючих напружень, які на порядок знижують надійність конструкції.

Зусилля, необхідні для компенсації похибок форми, визначаються експериментальним шляхом, точність їх визначення залежить від досвіду та інтуїції робочого.

Удругому розділі було змодельовано композиційну панель розмірами 11600х1000х50 мм, досліджено напружено-деформований стан та вплив композитного матеріалу на реологію конструкції.

Утретьому розділі проведено класифікацію композиційних панелей на основі використання теорії графів і розпізнавання образів.

Все різноманіття панелей згруповано за класами з подібною технологією виготовлення. Як інструмент класифікації прийнята функція відстані (подібності), яка визначає ступінь близькості образу до того чи іншого класу.

Четвертий розділ присвячений питанням аналітичного визначення зусиль, необхідних для силового замикання панелі і складального пристосування, розрахунку виникаючих при цьому складальних напружень і їх перевірці на відповідність допустимим напруженням.

Уп’ятому розділі розглядаються питання з охорони праці у надзвичайних ситуаціях, що є важливим при виробництві.

На основі проведених досліджень на захист виносятся:

1. Формалізований класифікатор композиційних панелей по геометричним, конструктивним ознакамиз урахуванням технологічних особливостей їх виготовлення;

2. Метод визначення зусиль силового замикання панелей і складального пристосування;

3. Механізм врахування впливу навантажень від елементів складальних пристосувань на деформацію панелі при складанні;

4. Розрахунок складальних напружень в панелі та їх відповідність допустимим.

Під час дослідження було представлено два тезіса і виступи на конференціях:

1.Гіротехнології, навігація, керування рухом та конструювання авіаційнокосмічної техніки 3-4 лютого 2014 «Дослідження впливу структури композиційного матеріалу на реологічні властивості панелі крила»;

2.«Вплив структури матеріалу на реологію панелі».

|

Лист |

ВЛ7313.10.20.00.00 ПЗ |

8 |

Изм. Лист № Документа_ Підпись_ Дата |

|

Результати магістерської дисертації, а саме методика розрахунку зусиль прижиму елементів конструкції із композиційних матеріалів, використана на серійному заводі «Антонов» у цеху кінцевого складання №9 у технологічних процесах при складанні заліза центроплану крила із композиційних матеріалів. Акт використання результатів магістерської дисертації додано до роботи.

|

Лист |

ВЛ7313.10.20.00.00 ПЗ |

9 |

Изм. Лист № Документа_ Підпись_ Дата |

|

1. Сучасний стан теорії і практики складання панелі із композиційних матеріалів методом пружної компенсації

Сучасний рівень розвитку авіаційної техніки характеризується широким застосуванням в крилах літальних апаратів великогабаритних інтегрованих композитних панелей, які володіють зниженою жорсткістю. Виготовлення таких деталей вимагає спеціальних технологічних рішень, суворого дотримання порядку операцій і режимів обробки. При цьому, будь-яка операція, пов'язана з пружно - пластичним деформуванням композитного матеріалу, неминуче призводить до виникнення в деталі залишкових напруг.

Зовнішнім проявом цих напруг є залишкові деформації, які спотворюють конфігурацію готової панелі і викликають відхилення від теоретичного контуру, заданого конструктором. Це призводить до того, що в процесі складання на стапелі виникає необхідність пружної компенсації похибок форми. У результаті такого компенсування можливо поява не тільки пружних але і пластичних деформацій, що призводить до зменшення міцності конструкції в цілому, тому їх виникнення неприпустимо в процесі складання.

Величина додаткових напружень, що виникають при пружноій збірці, в сукупності з технологічними залишковими напруженнями НЕ повинна перевищувати за існуючими нормами 0,1-0,2 δ в матеріалу панелі. У зв'язку з цим та з метою управління процесом пружного складання необхідно знати величини і знаки залишкових напружень у виробі, що виникають при виконанні різних операцій технологічного процесу. Крім цього потрібно мати уявлення про вплив техпроцесу на похибки форми і тим самим пред'являти підвищені вимоги до режимам виконання операцій, що впливають найбільшою мірою на відхилення від теоретично заданого профілю. Важливість і актуальність цієї проблеми підтверджується увагою, що приділяється їй вітчизняними та зарубіжними дослідженнями. Основним завданням дослідження є розрахунок і аналіз напружень, що виникають у результаті складальних операцій великогабаритних інтегрованих композитних панелей з пружною компенсацією відхилень.

1.1. Методи дослідження конструктивно-технологічних параметрів пружного складання.

Для проведення аналізу методів і засобів виконання складальних робіт необхідно відзначити основні особливості літака, як об'єкта виробництва:

-Складні форми, не які можуть бути заданими звичайної простановкой розмірів;

-Великі розміри агрегатів і багатьох деталей;

-Порівняно мала жорсткість окремих деталей;

-Порівняно невелика точність виготовлення вхідних деталей;

|

Лист |

ВЛ7313.10.20.00.00 ПЗ |

10 |

Изм. Лист № Документа_ Підпись_ Дата |

|

-Високий рівень вимог до точності обводоутворючих поверхонь;

-Мала серійність і значна кількість змін і модифікацій.

Перераховані особливості накладають особливий відбиток на технологію збирання в літакобудуванні. Ці ж особливості призводять до того, що всі види складальних робіт у загальному обсязі витрат праці займають у загальному обсязі близько 50 - 80 %. Будь авіаційна конструкція являє собою об'єкт збірки, що вимагає певних витрат, які в основному полягають у ручному труде. Так як рівень механізації та автоматизації з виготовлення деталей значно вище рівня механізації та автоматизації при збірці, то в результаті збільшення монолітності конструкції чітко змінюється структура виробництва. У цьому випадку відносний обсяг з виготовлення зростає, а відносний обсяг збірки падає.

Під монолітною конструкцією ми зазвичай маємо на увазі варіант конструкції у вигляді однієї складної деталі, що замінив інший, збірний варіант цієї ж конструкції. При переході на монолітні конструкції все частіше доводиться йти на подорожчання їх виробництва, пов'язане з технологічними ускладненнями, необхідними для зниження ваги. підвищення ресурсу та надійності літального апарату. Справа в тому, що застосування монолітних конструьщій дає економію у вазі від 5 до 25 %, а також підвищує надійність і ресурс.

Всі конструкції, що входять до агрегат планера літака, можна розділити на дві групи: достатньо і недостатньо жорсткі. під досить жорсткими маються на увазі такі елементи конструкції, які можуть зберігати форми і розміри не тільки під дією сили тяжіння, а й від нормальних зусиль, яких докладають до них у процесі складання і не вимагають додаткової підгонки поверхонь в процесі складання. Недостатньо жорсткі деталі можуть змінювати свої форми і розміри не тільки під дією сили тяжіння, а й під дією зусиль, що докладаються до ним при збірці і потребують будь-яких підгінних робіт. Підгонка деталей може здійснюватися не тільки за рахунок знімання металу або пластичного деформування, але також і за рахунок пружного деформування елементів при збірці, яка полягає в тому, що умовами поставки деталей передбачається можливість їх формоутворення за обводам з додатком початкових зусиль з боку притискних пристроїв складальних пристосувань. Цей метод застосовується в серійному виробництві під назвою «метод пружною збірки», причому можливі наступні основні варіанти його виконання:

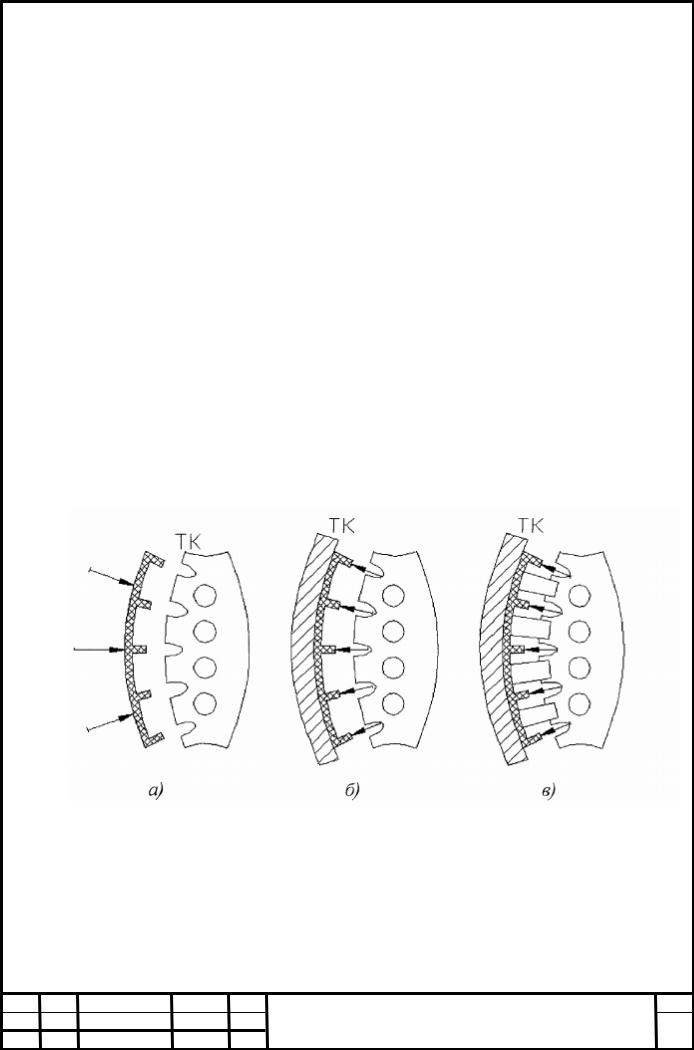

1. Збірка від каркаса (рис. 1.1а). У цьому випадку розробка технології виготовлення підзборок має своєю основною метою створення точних та досить жорстких формотворчих елементів. Всі інші елементи по можливості повинні бути досить нежорсткими, так як підгонка в цьому випадку буде в основному пружною. Необхідно підкреслити, що силова підгонка зазвичай

|

Лист |

ВЛ7313.10.20.00.00 ПЗ |

11 |

Изм. Лист № Документа_ Підпись_ Дата |

|

значно дешевше, ніж підгонка пріпіловкой і т.п. У ряді випадків, якщо сама по собі конструкція каркаса недостатньо жорстка, щоб зберегти створену в процесі складання точність, можна ввести в процесі складання додаткові тимчасові технологічні жорсткості. які надалі в процесі складання забезпечать потрібну точність і жорсткість, а потім можуть бути зняті.

2.Збірка від обводів (рис. 1.1б). Застосовується у випадках, коли основні елементи конструкції недостатньо жорсткі і потрібна висока точність. при цьому до формотворчим базують елементам стапеля притискаються нежорсткі панелі, потім внутрішні елементи каркаса встановлюються в просторі і з'єднуються з панелями за допомогою конструктивних або технологічних компенсаторів.

3.Комбінована збірка (рис. 1.1в). Широко застосовується при наявності в конструкції агрегатів крім жорстких і технологічно посилених формотворчих елементів також і явно нежорстких і неточно вписуються в контур агрегату елементів. Збірка за такою схемою починається з каркаса тільки по його жорстким формотворчим елементам. Потім тимчасово до цього неповного каркасу послідовно притискаються (притягуються) панелі, і, нарешті, вже послідовно збірки від обводів, які в даному випадку задаються панелями, збираються за допомогою технологічних або конструктивних компенсаторів нежорсткі формотворчих елементи конструкції.

Рис. 1.1 Різні методи складання:

а) від каркасу; б) від теоретичного обводу; в) від теоретичного обводу із компенсаторами.

Практичні варіанти складання крил широкофюзеляжних літаків, аналіз переваг і недоліків різних схем базування, досвід складальних робіт зарубіжних фірм розглянутий у роботі, автором якої є Сівець В.М. Так крило

ВЛ7313.10.20.00.00 ПЗ

Изм. Лист № Документа_ Підпись_ Дата

Лист

12

широкофюзеляжного літака Іл86 збирають у горизонтальному положенні в стапелі. Складання крила літака Іл76 виконується у два етапи:

1)комплектація верхньої і нижньої панелей з базою від зовнішніх обводів;

2)остаточне складання у вертикальному стапелі з базуванням панелей і технологічних ребер жорсткості, що забезпечують плавне сполучення опорних поверхонь поясів лонжеронів, на каркас.

Особливості складання крила літака Іл62 полягають у базуванні за технологічним каркасу. Крило літака Іл28 збиралося за принципом компенсації з базуванням від обшивки, що дало різкий стрибок у досягненні високої точності виконання аеродинамічних форм.

Розглядаючи складання крила зарубіжних літаків, як приклад, необхідно відзначити, що виробництво крила літака В- 747 побудовано за технологією роздільного складання в традиційному вертикальному положенні, що дозволяє виключити похибку маси.

При виробництві авіаційної техніки можуть виникнути додаткові небажані внутрішні напруження, які викликаються наступними чинниками:

1. Деформацією заготовок в холодному стані;

2. Доданням остаточної форми пластичним деформуванням; 3. Пружною деформацією при монтажі та підгонці один до одного і

з'єднанні деталей; 4. Місцевим механічним впливом на вироби.

Більшою мірою нас цікавитиме третій пункт, тобто пружна деформація відхилень при виконанні складальних робіт. Досвід зарубіжних і вітчизняних фірм показує, що широко застосовувана збірка силових конструкції літальних апаратів в пристосуваннях, супроводжувана деформуванням деталей в процесі пружною компенсації відхилень, призводить до деформування деталей і збільшує попередні напруження збірки. За даними фірм Boeing і Lockheed (США), RAS (Англія) із збільшенням напружень розтягу на 10 % довговічність конструкцій планера, елементи яких сприймають розтягуючі навантаження, знижується на порядок і більше (рис. 1.2)

Рис.1.2 Випробування силових вузлів на міцність:

|

Лист |

ВЛ7313.10.20.00.00 ПЗ |

13 |

Изм. Лист № Документа_ Підпись_ Дата |

|

1)Без попередніх напружень; 2) із складальними напругами σскл=40-

127МПа

В особливій мірі це стосується складальних силових вузлів і панелей, конструкції яких утворені з тонкостінних деталей і маложорстких профілів.

Точність і взаємозамінність цих конструкцій забезпечується за рахунок пружною компенсації відхилень деталей, спільного притиску і з'єднання їх у складальних пристосуваннях.

У зв'язку з цим особливої актуальності набувають комплексні дослідження при базуванні і фіксації силових деталей і вузлів у процесі збірки з метою встановити закономірності формування параметрів якості не тільки за точністю виконання контурів літального апарату, а й по внутрішнім напруженням в складальних конструкціях. Причому, якщо для надання потрібної точності обшивки з малою жорсткістю додаткові зусилля компенсації невеликі, то при створенні конструкцій з монолітних панелей з силовим набором, що мають не тільки поздовжні, але і поперечні ребра, положення докорінно змінюється. Так розрахунок напружень по двох наведеним нижче схемам показує наступне:

1. Обшивка товщиною 3 мм має відхилення від теоретичного контуру 2 мм, відстань між точками опори складає 0.5 м (рис. 1.3). При установці фіксуючих пристроїв через 0.15 м навантаження на пристрій становить Р = 28 Н, в результаті чого виникає додаткове внутрішнє напруга Δσ = 15.7 МПа. Цей добавок напруги малий і його значення становить не більше 5 % від межі текучості матеріалів, що застосовуються для виробництва деталей літальних апаратів (σ0,2≥320 МПа). такий добавок застосуємо без шкоди для міцності конструкції.

Рис.1.2 Розрахункова схема непідкріпленої оболонки: 1- оболонка; 2- теоретичний контур

2. У разі застосування монолітної панелі з ребрами (рис. 1.4), при тих же умовах зусилля притиску зростає до Р = 2.6 кН, а додатковий напруга Δσ = 110 МПа. Це становить вже 1/3 від межі текучості матеріалу, і його поява істотно позначається на втомної міцності конструкції.

|

Лист |

ВЛ7313.10.20.00.00 ПЗ |

14 |

Изм. Лист № Документа_ Підпись_ Дата |

|