- •Аннотация

- •1. Общая часть

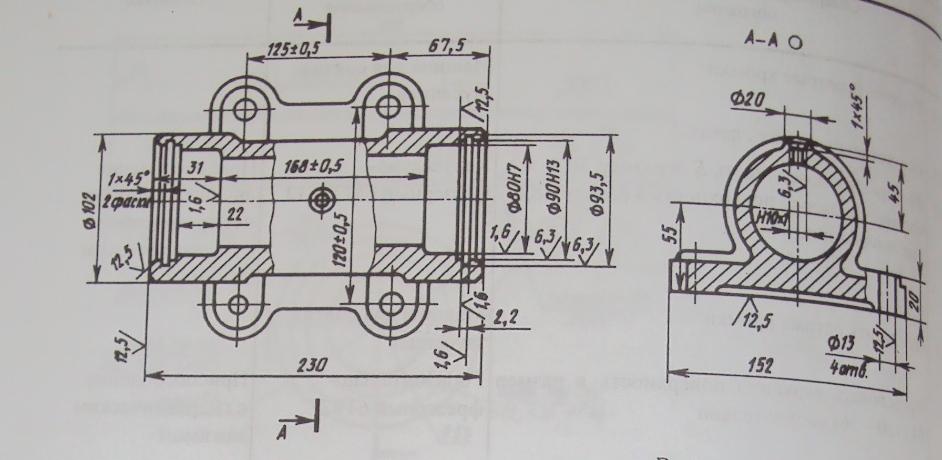

- •1.1. Служебное назначение и техническая характеристика

- •1.2.Технологический анализ чертежа детали

- •1.3. Анализ технологичности конструкции детали

- •1.4. Определение типа производства

- •1.5. Расчет величины партии деталей

- •2. Технологическая часть

- •2. 2. Выбор способа получения заготовки.

- •2.3. Выбор технологических баз

- •2.4. Разработка последовательности обработки

- •2.5. Составление маршрута обработки

- •2.6. Выбор оборудования

- •2.7. Разработка последовательности выполнения операций

- •2.8 Расчет и определение припусков и межоперационных размеров

- •2) Определение припусков на торцовую поверхность 1 (рис.2)

- •2.9. Расчет режимов обработки

- •2.10. Расчет норм времени

- •2.11. Определение необходимого количества оборудования

- •3. Конструкторская часть

- •3.1. Проектирование станочного приспособления

- •4. Исследовательская часть

- •4.1. Измерительная система для станков с чпу

- •4.2. Измерительные системы для координатно-измерительных машин (ким)

- •5.1. Расчет затрат на заготовку

- •5.2. Расчет затрат на заработанную плату основных рабочих

- •5.4. Расчет затрат на ремонт оборудования

- •5.6. Расчет затрат на смазочно-обтирочные материалы и охлаждающие жидкости

- •5.7. Расчет затрат на приспособления

- •5.8. Расчет затрат на режущий инструмент

- •5.9. Расчет затрат на мерительный инструмент

- •5.10. Расчет затрат на помещение

- •5.11. Расчет капитальных вложений

- •5.12. Определение экономической эффективности проекта

- •5.13. Экономическая оценка эффективности инвестиций

- •6.1.1. Безопасность технологического процесса механической обработки детали «Подушки».

- •6.1.2. Характеристика опасных и вредных факторов

- •6.2. Мероприятия по нормализации условий труда

- •6.2.1. Опасные производственные факторы

- •6.2.2. Вредные производственные условия

- •6.2.2.1. Микроклимат

- •6.2.2.4. Освещенность

- •7. Экология

- •8. Защита производственного персонала в условиях чрезвычайных ситуаций

- •9. Стандартизация и контроль качества продукции

1.4. Определение типа производства

В соответствии с конструкцией, массой, габаритами детали, типом производства и рекомендациями по выбору годовой программы выпуска деталей [1, табл.3] принимаем количество деталей 100 штук в год для среднесерийного производства.

Производим уточнение принятого типа производства:

Расчет коэффициента закреплений операций.

Уточненный расчет ведется по новому штучному времени усовершенствованного технологического процесса представленного в таблице 18.

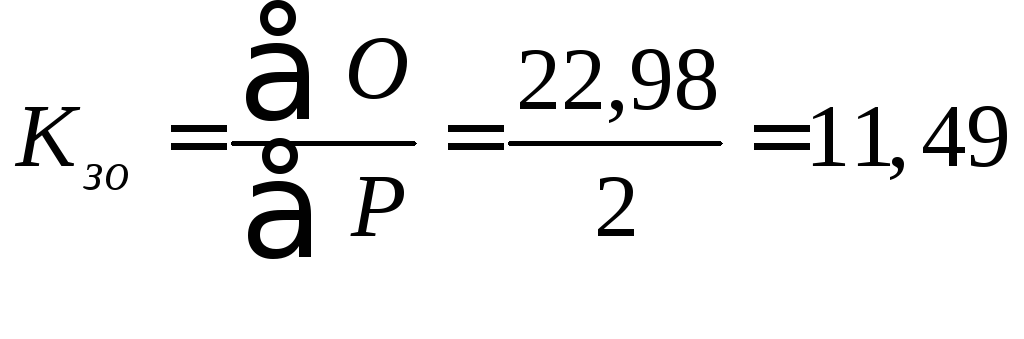

Тип производства по ГОСТ 14.004 – 83 характеризуется коэффициентом закрепленности Кзо

![]() ,

,

где

![]() -

суммарное число различных операций;

-

суммарное число различных операций;![]() -

суммарное число рабочих мест.

-

суммарное число рабочих мест.

Количество станков определяется по формуле:

![]() ,

,

где N – годовая программа выпуска, шт.; ТШТ – штучное время, мин; Fq – действительный годовой фонд времени, ч; ηзн – нормативный коэффициент загрузки оборудования. N=100 шт, Fq=3975 ч., ηзн=0,76.

Фактический коэффициент загрузки рабочего места, определяется по формуле:

![]() .

.

Количество операций выполняемых на рабочем месте, определяется по формуле:

![]() .

.

Величины mр, Р, О, ηз.ф. для каждой операции технологического процесса рассчитываются и сводятся в таблицу 4.

Таблица 4

Расчет коэффициента серийности

|

Операция |

Тшт, мин |

mр |

Р |

ηз.ф |

О |

|

Многоцелевая |

63,58 |

0,07 |

1 |

0,07 |

5,78 |

|

Многоцелевая |

189,3 |

0,22 |

1 |

0,22 |

17,2 |

|

∑= |

|

|

2 |

|

22,98 |

Коэффициент закрепления операции

;

;

так как Кзо = 11,49 и 10< Кзо≤20, то тип производства среднесерийный. Выбор формы организации производства:

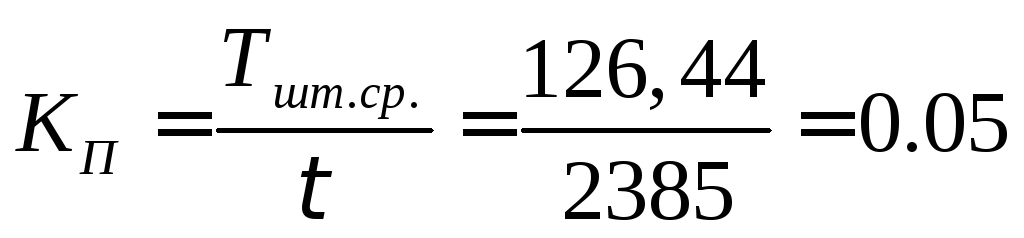

Такт выпуска определяется по формуле:

![]()

Коэффициент Кп на операции находится по следующей формуле:

;

КП

< 0,6 принимаем групповую форму организации

производства.

;

КП

< 0,6 принимаем групповую форму организации

производства.

1.5. Расчет величины партии деталей

Размер партии n=N![]() a/254,

a/254,

где а=3, 6, 12, 24 дня – периодичность запуска изделий.

Расчетное число

смен c= Тшт.ср![]() n/476/0.8.

nпр=476

n/476/0.8.

nпр=476![]() 0.8

0.8![]() cпр/

Тшт.ср.

cпр/

Тшт.ср.

|

a, дней |

n, шт |

c |

cпр |

nпр, шт |

|

3 |

1 |

0,41 |

1 |

3 |

|

6 |

2 |

0,81 |

1 |

3 |

|

12 |

5 |

1,62 |

2 |

6 |

Периодичность запуска партии, 3 и 6 дней, в данных условиях не целесообразно. Поэтому принимаем периодичность запуска партии 12 дней при количестве смен 2 и принимаем количество деталей в партии nпр=6 шт.

2. Технологическая часть

Анализ существующего технологического процесса

Т. к. данная деталь относится к корпусным деталям призматической формы, а для производства НЛМК является новой и ТП на нее не разработан, принимаем за основу технологический процесс детали «Корпус».

Таблица 5.

Технологический процесс детали-аналога

|

Номер и наименование операции |

Станок, оборудование |

Оснастка |

|

005 Литье |

|

|

|

010 Обрубка и очистка отливки |

|

|

|

015

Фрезеровать

плоскость основания окончательно.

Сверлить четыре отверстия

выдерживая

размер 230 окончательно. Расточить

выточки

|

Многоцелевой с ЧПУ и инструментальным магазином ИР500ПМФ4 |

Наладка УСПО

|

|

020 Притупить острые кромки |

Верстак |

|

|

025 Технический контроль |

|

|

|

030 Нанесение антикоррозионного покрытия |

|

|

Неуказанные

предельные отклонения размеров

![]()

![]()