- •Настройка токарно - револьверного автомата модели 1112 Методические указания

- •1 Цель и задачи работы

- •2 Теоретические сведения

- •2.1 Назначение и устройство автомата

- •2.2 Принцип и цикл работы автомата

- •2.3. Кинематика автомата

- •Привод главного движения

- •Привод вспомогательного вала

- •Привод распределительного вала

- •Привод механизма подачи и зажима прутка

- •Привод механизма реверса вращения шпинделя

- •Привод механизма переключения револьверной головки

- •Привод движения суппортов

- •3. Объекты исследования, оборудование,

- •4. Задание на работу

- •5. Порядок выполнения работы

- •6. Оформление отчета

- •7. Контрольные вопросы

- •Ответы на предложенные преподавателем вопросы записываются в бланке отчета

- •Основные размеры используемых в наладке инструментальных державок

- •Ширина отрезного резца

- •Продолжительность холостых ходов

5. Порядок выполнения работы

Расчет кинематической настройки токарно-револьверного автомата модели 1112 на обработку детали типа винт производится на специальном бланке и выполняется в следующем порядке.

1. В графе "Эскиз детали" проставляются размеры детали, заданные преподавателем, а также материал и диаметр используемого прутка.

2. Предлагаемая последовательность переходов для обработки заданной детали, требуемые державки и режущий инструмент представлены в графе "Эскизы переходов".

3. Заполнение графы 3 карты наладки.

Графа "Наименование переходов" заполняется после подробного ознакомления с эскизами переходов.

При составлении последовательности переходов цикла для револьверного суппорта, помимо уже определенных рабочих переходов, учитываются следующие холостые хода:

а) "повороты револьверной головки" для смены позиций инструмента;

б) "реверс шпинделя" перед нарезанием резьбы (с левого на правое направление) и для свинчивания плашки (с правого на левое).

Быстрые подводы и отводы револьверного суппорта отдельными переходами в карту не заносятся, так как производятся одновременно с поворотом револьверной головки.

При составлении последовательности переходов цикла для поперечных суппортов в карту заносятся все указанные в карте рабочие хода, а из холостых – только "Отвод отрезного резца".

Остальные быстрые подводы с целью упрощения расчета в отдельные переходы не выделяются, т.к. они обычно совмещаются с учтенными уже в цикле ходами.

Проводится возможное совмещение переходов цикла обработки (например, реверс шпинделя и поворот револьвер ной головки; реверс шпинделя и свинчивание плашки; повороты револьверной головки и обработка резцами поперечных суппортов и т.п.).

Все рабочие и холостые хода обозначают номерами в порядке цикла по сквозной нумерации.

Типовой цикл обработки детали, изображенной на рис.3, дается в табл.2.

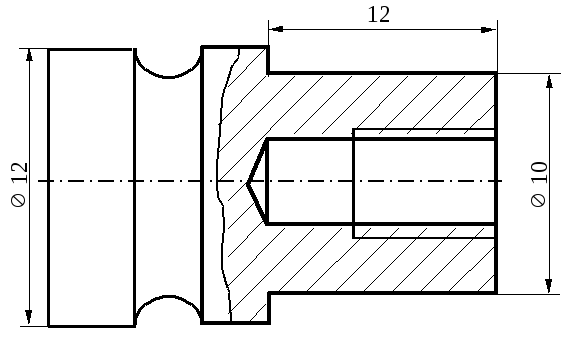

Рис.3. Эскиз типовой детали

Таблица 2

|

Суппорты |

№переходов цикла |

Наименование переходов |

|

|

1. (х.х) 2. (х.х) 3. (р.х) 4. (х.х) 5. (р.х) 6. (х.х)

7. (р.х) 8. (р.х)

9.( х.х) |

Подача и зажим прутка Поворот револьверной головки Точение 10 на длине 12 мм Поворот револьверной головки Сверление отверстия под резьбу Поворот револьверной головки и переключение шпинделя на правое вращение Нарезание резьбы Переключение шпинделя на левое вращение и вывинчивание метчика Остальные повороты револьверной головки |

|

Передний |

10. (р.х) |

Протачивание канавки на поверхности 12 мм |

|

Верхний |

11. (р.х) 12. (х.х) |

Отрезка готовой детали Отвод отрезного резца |

Примечания.

Сокращения "х.х" и "р.х " у номеров переходов цикла означают соответственно "холостой ход" и "рабочий ход".

Фигурными скобками объединены совмещенные переходы.

Подводы поперечных суппортов и их отводы (кроме верхнего) вследствие совмещения с предыдущими рабочими переходами в перечень переходов цикла не вводятся.

Подводы и отводы револьверного суппорта обычно совмещаются с поворотом револьверной головки и в перечень переходов не вводятся.

4. В графу 4 для каждого рабочего перехода и свинчивания плашки заносится длина хода инструмента с рабочей подачей

l = l1 + l2,

где l1 – длина обработки (по эскизу детали);

l2 – путь инструмента с рабочей подачей на безударный подход к детали.

Для токарной обработки этот путь принимается равным 0,5мм, при резьбонарезании – 1 - 2 шага резьбы. Для отрезного резца дополнительно учитывается его перебег за центр детали l0 = 0,5 мм.

5. По табл. 3 для каждого рабочего перехода (кроме нарезания резьбы и свинчивания плашки) выбирается подача и записывается в графу 5 карты наладки. Для резьбы подача равна ее шагу (в дальнейшем при ссылке на таблицы см. приложение).

6. В графу 6 для всех рабочих переходов заносится фактическая частота вращения шпинделя nф.

Для этого необходимо:

а) по табл.4 выбрать значения скорости резания для всех рабочих переходов при левом и правом направлениях вращения шпинделя;

б) определить с учетом начального диаметра обработки В для каждого рабочего перехода частоту вращения шпинделя по формуле:

![]() об/мин;

об/мин;

в) из рассчитанных n для левого направления вращения останавливаются на минимальном nлев min (лимитирующем);

г) по табл.5 в строке для левого направления вращения шпинделя находят ближайшее меньшее значение частоты nф лев, т.е. ,

nф лев nлев min;

д) из этой же графы таблицы для правого направления вращения принимают из двух имеющихся значений частоты nф прав ближайшее меньшее к расчетному, т.е.

nф прав nправ;

е) выбранные таким образом из табл.5 фактические значения частоты вращения шпинделя для левого направления nф лев и правого nф прав записываются в графу 6 карты наладки, соответствующие им числа зубьев сменных колес А,Б,Ж,З – в раздел "Сменные зубчатые колеса коробки скоростей ".

7. В графу 7 для каждого рабочего перехода заносятся фактические скорости резания, определяемые по фактической частоте вращения шпинделя:

![]()

8. В графу 8 для каждого рабочего перехода, включая и свинчивание плашки, заносится значение коэффициента приведения

К = nф лев / nф ,

где nф лев – фактическая частота левого вращения шпинделя;

nф – фактическая частота вращения шпинделя для данного перехода.

9.В графу 9 заносят количество оборотов шпинделя для каждого рабочего перехода и свинчивания плашки, определяемое по формуле

nр = l / S

с точностью до десятых.

10. В графу 10 записывается количество оборотов шпинделя для расчета, т.е. с учетом коэффициента приведения

nрасч = nр K

11. Определяется время цикла по формуле

Тц=![]() tр+

tр+![]() tx+0,03Tц или Тц=(

tx+0,03Tц или Тц=(![]() tр+

tр+![]() tx)/0,97

tx)/0,97

где

![]() tр

–

продолжительность всех рабочих ходов;

tр

–

продолжительность всех рабочих ходов;

![]() tx

–

продолжительность

всех холостых неперекрытых ходов цикла,

выполняемых от вспомогательного вала;

tx

–

продолжительность

всех холостых неперекрытых ходов цикла,

выполняемых от вспомогательного вала;

0,03Tц – три сотых длительности цикла – время, учитывающее отвод отрезного резца.

Время рабочих ходов

сек.

сек.

Время холостых ходов tx в цикле обработки заданной детали складывается из времени подачи и зажима прутка и трех поворотов револьверной головки и берется из табл. 6.

12. По табл. 7 выбирается ближайшее большее значение времени цикла Тц относительно расчетного Тц и заносится в раздел "Данные наладки", а соответствующие ему сменные колеса В, Г, Д, Е – в раздел "Сменные зубчатые колеса гитары распредвала".

В раздел "Данные наладки" заносятся:

фактическое время, затрачиваемое на все холостые хода,

Тх

=

![]() tx

+

0,0ЗТц

,

tx

+

0,0ЗТц

,

фактическое время, затрачиваемое на все рабочие хода,

Тр = Тц – Тх,

часовая производительность автомата

Q = 3600 / Tц , шт.

13. В графу 11 заносятся сотые доли оборота распределительного вала на холостые хода Сх, назначаемые по табл.7 в зависимости от принятого времени цикла Тц. При этом "сотые" перекрытых переходов берутся в круглые скобки.

14. В графу 12 заносятся сотые доли оборота распределительного вала на каждый рабочий ход, определяемые по формуле

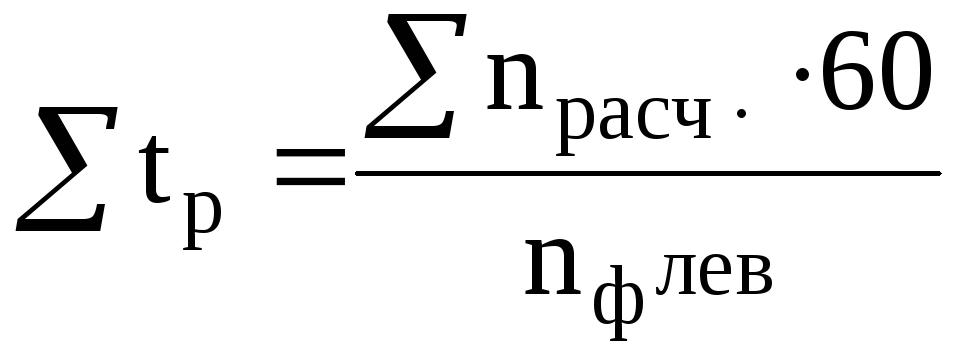

![]()

и округляются с точностью до 0,5,

где

![]() С

– сумма

всех "сотых" по графе

11;

С

– сумма

всех "сотых" по графе

11;

![]() nрасч

– сумма

оборотов шпинделя по графе

10;

nрасч

– сумма

оборотов шпинделя по графе

10;

nрасч – количество оборотов шпинделя для рас считываемого перехода из графы 10.

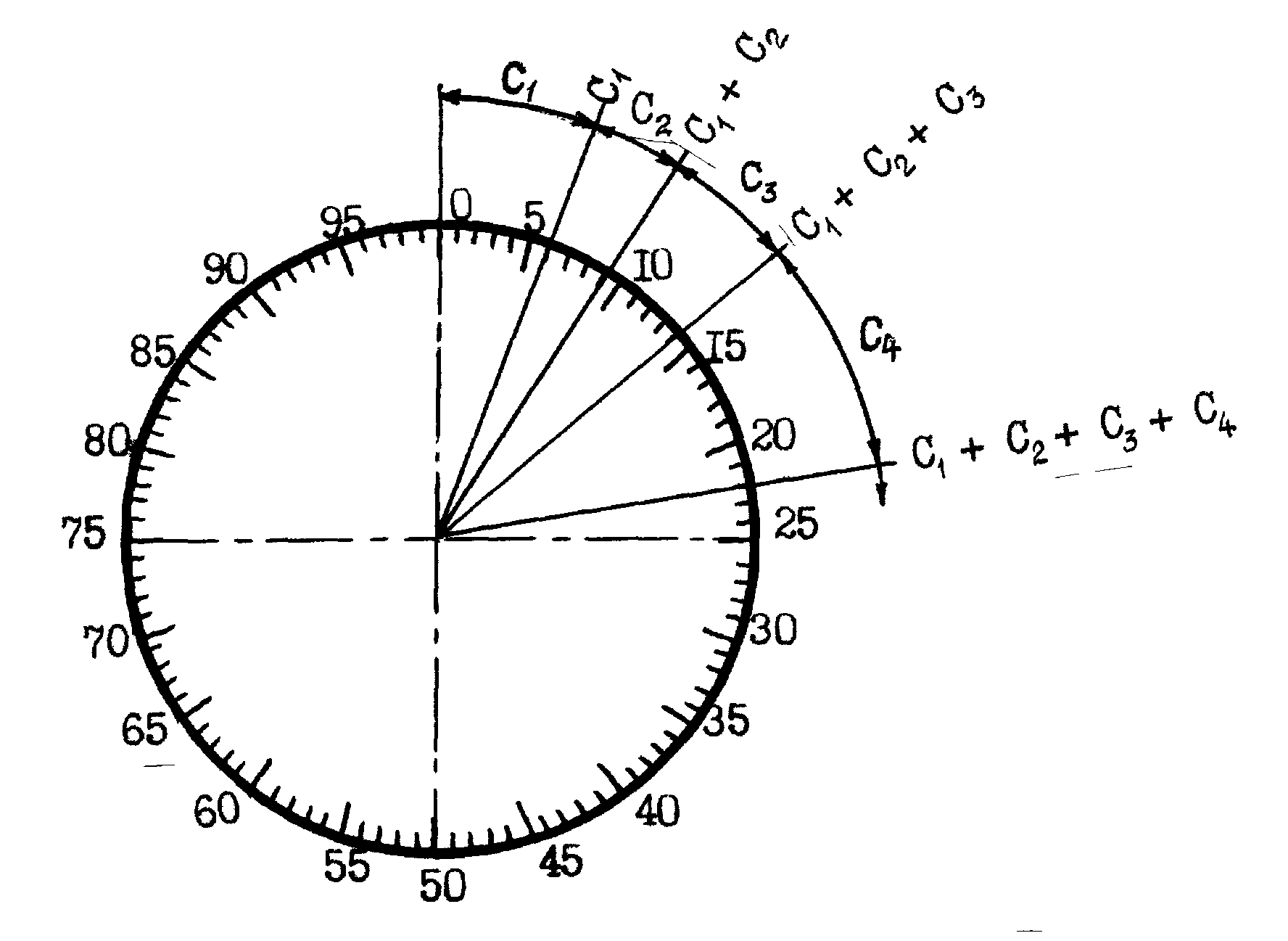

15. В графы 13 и 14 заносятся соответственно сотки начала (С "от") и конца (С "до") каждого неперекрытого рабочего и холостого ходов в цикле с учетом того, что после дующий ход начинается с конца предыдущего (рис.4).

Рис. 4. Распределение сотых долей оборота распредвала в цикле

Сотые доли (С "от") и (С "до") перекрытых переходов заключаются в круглые скобки.

В графе 14 для последнего перехода должно быть число 100, означающее конец цикла.

Для перехода № 9 в графу 14 записывается в скобках число 100, означающее завершение цикла кулачком револьверного суппорта.

16. В раздел "Размещение упоров включения старт-стопных муфт" заносятся из графы 13 сотые доли, соответствующие подаче команд для совершения холостых ходов:

подачи и зажима прутка – Спз;

реверса шпинделя – Справ, Слев;

поворотов револьверной головки – Спов 1, Спов 2, Спов 3, Спов 4, Спов 5, Спов 6.

17. Определяются расстояния от торца шпинделя до револьверной головки в конце каждого рабочего перехода и проставляются недостающие размеры в графе "Эскизы переходов".

Длина выступающей части прутка

lп = lа + b + 5мм (переход №11 ),

где lа – длина детали;

b – ширина отрезного резца ( табл.2 );

5мм – длина остатка прутка, выступающего из шпинделя.

Переход 3. Из эскиза перехода № 3

L3 = ln + t + 26мм,

Расстояние t от торца прутка до державки принимается в пределах 5-10 мм.

Переход 5. Из эскиза перехода № 5

L5 = ln – m + a,

где m – величина смещения фасонного резца от торца прутка (принимается в пределах 3 – 5 мм);

a – длина державки типа 3 (по табл.1);

Переход 7. По эскизу перехода № 7

L7 = ln – lp +u + a.

где lp – длина нарезаемой резьбы;

u – толщина плашки (принимается по табл.1 в зависимости от диаметра резьбы),

размер a плашкодержателя принимается по табл. 1 равным amin

18. Выявляется наименьшее расстояние Lmin из вычисленных L и проверяется на соответствие паспортным данным станка.

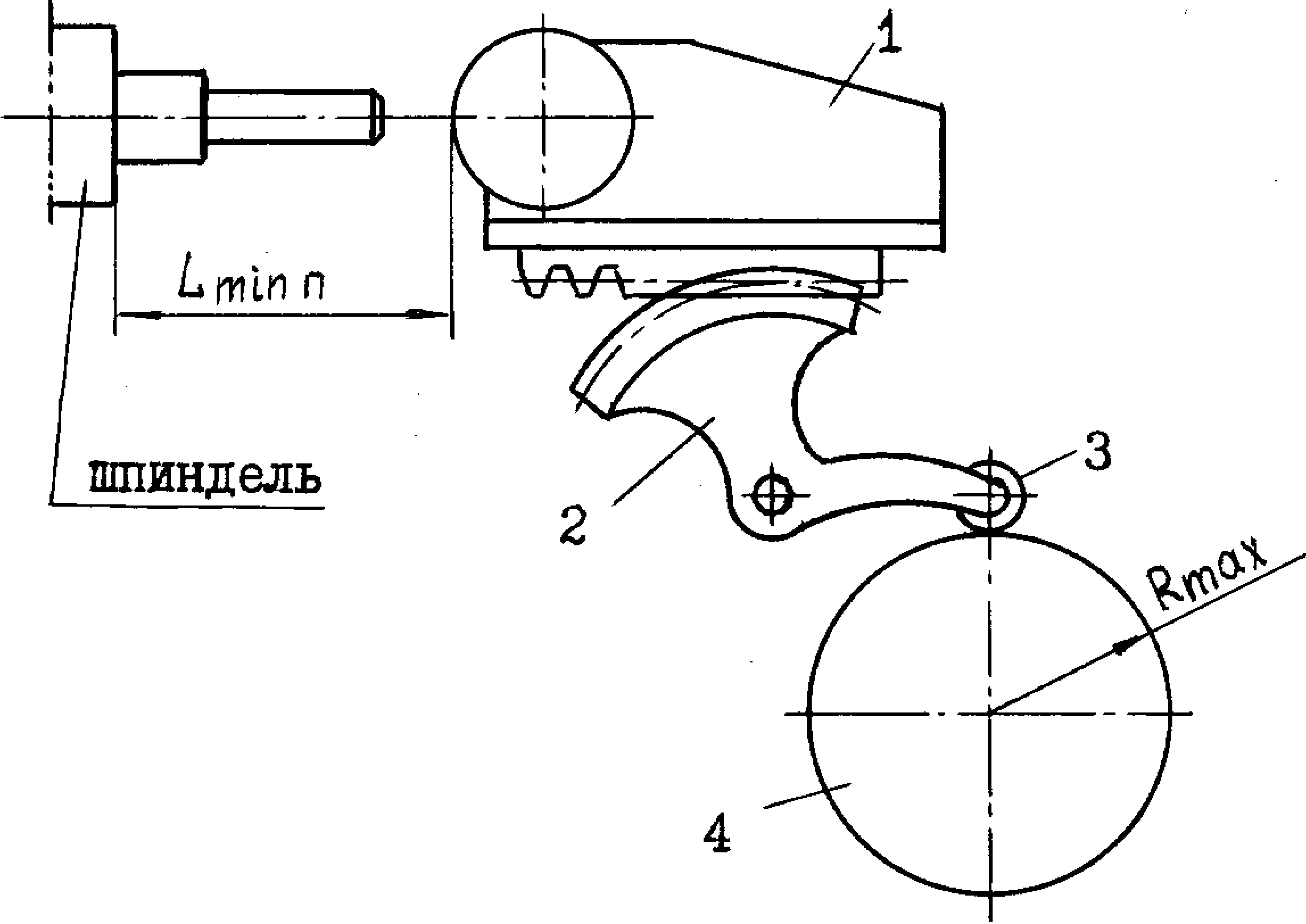

Согласно конструкции автомата при наименьшем расстоянии между торцом шпинделя и револьверной головкой (рис.5 ) ролик 3 рычага 2, перемещающего револьверный суппорт 1, находится на максимальном радиусе Rmax кулачка 4.

Рис.5. Положение звеньев привода револьверного суппорта,

соответствующее наименьшему действительному расстоянию

между шпинделем и револьверной головкой Lmin n

По паспорту расстояние Lmin n = 50 мм.

Если расчетное наименьшее расстояние меньше паспортного, т.е. Lmin50мм, то державку с инструментом выдвигают из гнезда револьверной головки на величину 50-Lmin и проставляют на эскизе этого перехода размер a=amin+(50 - Lmin), а размер L = Lmin n = 50 мм .

Если расчетное наименьшее расстояние LminLmin n=50 мм, то весь револьверный суппорт при наладке регулировочным винтом отводится вправо до расчетного размера. Регулировка положения хода револьверного суппорта вправо – 20 мм. Ход суппорта составляет 50 мм.

19. Рассчитываются радиусы кулачка револьверного суппорта, соответствующие концу и началу переходов.

Из предыдущего следует, что конечный радиус участка кулачка для перехода с наименьшим расстоянием Lmin между шпинделем и револьверной головкой Rmax = 83мм.

Для всех остальных рабочих переходов револьверного суп порта радиусы концов переходов на кулачке будут меньше Rmax и в общем случае рассчитываются по формуле

R кон i = R max – (Li – Lmin),

где Li – расстояние от торца шпинделя до револьверной головки в конце данного перехода;

Lmin – наименьшее из вычислительных расстояний .

Начальные радиусы участков кулачка для всех рабочих переходов определяются по формуле

R нач i = R кон i – li.

где li– длина хода инструмента, в данном переходе (графа 4).

Радиус окончания нарезания резьбы (переход 7) занижается в связи с тем, что при нарезании резьбы суппорт должен отставать от инструмента, а при свинчивании – опережать его. Это занижение принимается равным 10-15% от длины хода инструмента. Поэтому реальные радиусы, соответствующие окончанию нарезания резьбы и началу свинчивания плашки и относящиеся к общей точке, определяются по формуле

R кон 7p = R нач 8p = R кон 7 – 0,1 l7.

В графы 15 и 16 карты заносятся реальные радиусы. Конечный радиус кривой для свинчивания плашки R кон 8 = R нач 7 .

Участок подачи и зажима прутка выполняется по дуге окружности радиусом, равным начальному радиусу очередного рабочего перехода, т.е.

R нач 1 = R кон 1 = R нач 3 .

Следовательно, регулируемый упор настраивается на размер

a = L3 + l3 – ln,

где l3 – длина хода суппорта, перехода 3 (из графы 4);

ln – вылет прутка (рассчитан в п.17);

L3 – расстояние между шпинделем и револьверной головкой в конце хода для перехода 3 (определено в п.17).

Участки кулачка, соответствующие первому, второму и треть ему поворотам револьверной головки очерчиваются радиусами на 1мм меньшими по сравнению с соседними.

Оставшийся участок кулачка, соответствующий четвертому, пятому и шестому поворотам головки, очерчивается радиусом на 3-4мм меньшим радиуса участка подачи и зажима прутка.

20. Рассчитываются конечный и начальный радиусы кулачка переднего суппорта.

Для переднего суппорта существует условие: если ролик находится на максимальном радиусе кулачка Rmax = 62мм, то вершина резца – на оси шпинделя. Тогда конечный радиус кулачка переднего суппорта

Rкон 10 = 62 – (D/2 – f),

где D – диаметр прутка;

f – размер фаски на головке.

Начальный радиус кулачка

Rнач 10 = Rкон 10 – l10,

где l10 рабочий ход переднего суппорта (из графы 4).

21. Определяются радиусы кулачка верхнего (отрезного) суппорта.

Максимальный радиус кулачка Rmax=63,5мм, а минимальный Rmin=36мм.

Конечный радиус участка отрезки

Rкон 11 = Rmax = 63,5мм.

Начальный радиус

Rнач11 = Rкон 11 – l11 = 63,5 – l11.

где l11– рабочий ход отрезного резца (из графы 4).

Начальный радиус участка отвода верхнего суппорта

Rнач 12 = Rкон 11 = 63,5мм.

Конечный радиус участка отвода отрезного резца

Rкон 12 = Rmin= 36мм.

22. Вычерчиваются профили кулачков револьверного и верхнего суппортов.

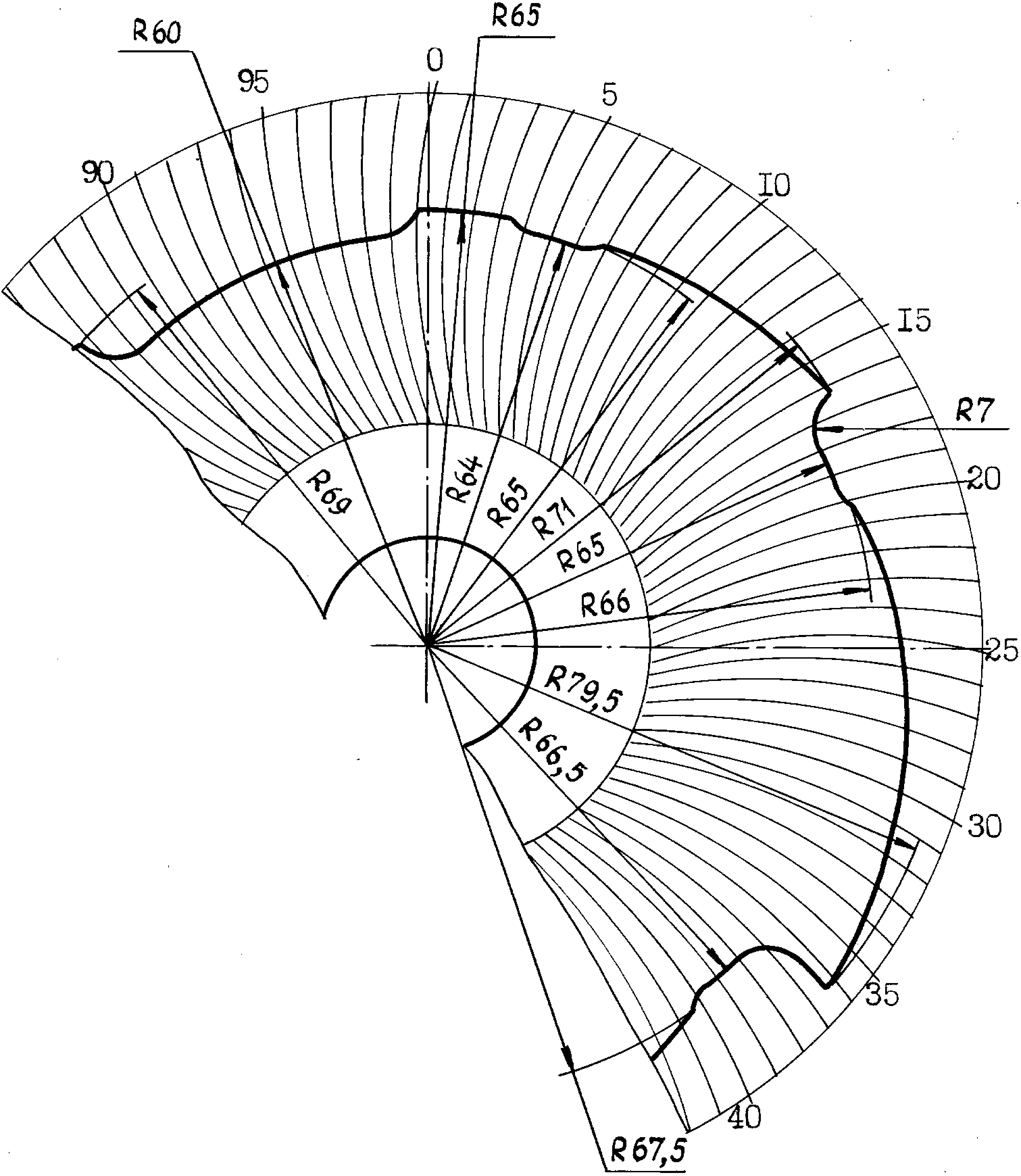

Построение профилей кулачков ведется на заготовках, вычерченных в масштабе 1:1 на бланке. Рабочее поле заготовки имеет сто лучей, проведенных из точки качания рычага 2 (рис. 5). Цикл начинается с нулевого луча. Точки начала и конца кривых профиля наносятся в полярных координатах. Угловой координатой являются сотые доли оборота распредвала – лучи, а линейной – радиусы.

Для нанесения точки, соответствующей началу кривой перехода, из графы 13 берут "сотые", а из графы 15 – радиус.

Для получения точки конца кривой "сотые" берутся из графы 14, а радиус – из графы 16.

При построении профиля кулачков необходимо учитывать следующее:

кривые участков рабочих подач очерчиваются по спирали Архимеда с целью получения равномерной подачи;

кривая нарезания резьбы и кривая свинчивания также выполняются по спирали Архимеда;

участки быстрого подвода и отвода суппортов вычерчиваются по шаблону. Длинным выступом шаблона пользуются при построении кулачка револьверного суппорта, а коротким – кулачка верхнего суппорта. При работе с шаблоном его прикладывают к чертежу кулачка, совмещая по посадочному отверстию. Поворачивая шаблон, совмещают соответствующий боковой контур нужного выступа с началом кривой подачи и проводят по контуру линию холостого хода;

соседние линии холостых ходов соединяют друг с другом радиусом r=7 мм (радиус ролика), который контактирует с кулачком;

все радиусы из граф 15 и 16 проставляются на вычерченном профиле кулачка.

Пример простановки размеров на произвольно вычерченном профиле кулачка показан на рис. 6.

Рис.6. Произвольный профиль кулачка револьверного суппорта

Револьверный

Револьверный