Глава VI исследование и опыт производства поковок из специальных сталей перлитного класса

15. Диски газовой турбины из стали эи415

Особенностями диска газовой турбины (рис. 14) являются отсутствие центрального отверстия и большое отношение высоты ступицы к диаметру диска. В металлургическом отношении такая форма диска считается сложной и нетехнологичной, так как весьма ограничивает использование эффективных средств механической проработки центральных зон поковки, формируемых из осевых участков слитка.

Диски

подвергаются травлению торцовых

поверхностей и ультразвуковому контролю.

Наличие каких-либо макродефектов и

внутренних пороков металла не допускается.

Во всем объеме диска металл должен иметь

высокие механические свойства в

тангенциальном направлении,

удовлетворяющие следующим нормам:

σ0,2

![]() 62

кГ/мм2·,

ав

≥76

кГ/мм2;

δ ≥

11%; ψ

≥

35%;

aн

≥

4,0 кГ-м/см2.

62

кГ/мм2·,

ав

≥76

кГ/мм2;

δ ≥

11%; ψ

≥

35%;

aн

≥

4,0 кГ-м/см2.

При отсутствии в диске центрального отверстия эти требования означают необходимость полной заварки усадочных дефектов слитка и создания условий деформирования, благоприятствующих радиальному течению металла в приторцовых зонах поковки.

Применительно к стали ЭИ415 решение задачи не вызывало каких-либо трудностей: использование слитка весом 1,5 т, а затем весом 2,5 т на две поковки с применением операции промежуточной осадки биллета обеспечивало заварку осевых пороков слитка и необходимую проработку центральных участков диска без каких-либо специальных приемов ковки.

На рис. 15 показана поковка диска с обдирочными контурами, а на рис. 16 — технологическая схема ее ковки из слитка весом 2,5 т (выход годного 60%). Все операции ковки выполняются на прессе усилием 2000 Τ в интервале температур 1180—800° С за четыре выноса. Для протяжки используются верхний плоский и нижний вырезной бойки, а для разгонки полотна — раздвижные бойки. Последние ковочные операции — Осадка заготовки с 780 до 350 мм и разгонка полотна с обоих торцов на плите и на подкладном кольце — производятся за один вынос.

специальной верхней плиты с глухим конусным отверстием [55]. До осадки слиток не биллетировался.

В обоих случаях — при ковке дисков из слитка весом 2,5 т и из слитка удлиненной формы весом 2,17 т — процесс деформирования протекает в условиях высокой технологичности стали; как правило, ни на операциях осадки, ни на операциях вытяжки ковочные дефекты типа трещин, надрывов, чешуи не наблюдаются. В этом отношении сталь допускает большие, практически неограниченные степени обжатия за один ход пресса. Неудовлетворительная деформируемость стали отмечалась только в случаях серьезных технологических нарушений производства, особенно при выплавке стали (недостаточное раскисление и пр.).

Откованные диски подвергаются первичной тепловой обработке и охлаждению по совмещенному режиму, установленному для турбинных поковок из хромоникельмолибденовых и некоторых других марок стали: изотермической выдержке при 640—660° С длительностью 70 ч после предварительного переохлаждения при 210— 230°С и медленному охлаждению в печи до 120° С, затем обдирке и термической обработке—закалке и отпуску по следующему режиму.

Закалка: посадка в горизонтальную термическую печь с выдвижным подом при 600—700° С и выдержка 1 ч. Нагрев до 1000—1020° С со скоростью 70—80 град/ч и выдержка 3 ч. Охлаждение в масле.

Отпуск: посадка в печь при 500° С и выдержка 1 ч. Нагрев до 660—670° С со скоростью 80 град/ч и выдержка 10 ч. Охлаждение в печи до 400° С со скоростью не более 50 град/ч, а затем охлаждение на воздухе.

Диски располагаются на подине печи в один ряд с применением лежек высотой 250—300 мм. Отсутствие в диске центрального отверстия потребовало изготовления специального захватывающего устройства для передачи диска в закалочный бак. Попытка использовать для нагрева и закалки заготовок индивидуальные или групповые подставки либо металлические «корзины» приводила к неравномерной твердости дисков в разных зонах вследствие неоднородной закалки, связанной с влиянием дополнительных масс металла, примыкающих к одной из торцовых поверхностей диска.

В соответствии с требованиями технических условий по характеристикам прочности диски отпускаются на твердость НВ 235— 285. В табл. 9 приведены данные, характеризующие фактический уровень механических свойств дисков, откованных из слитков разных плавок. По каждой плавке приведены механические свойства двух типичных дисков, откованных из слитков весом 2,5 или 2,17 т. Дополнительно диски подвергались гибовой пробе на оправке диаметром 40 мм. Во всех случаях металл дисков выдерживал угол изгиба 180°.

Фактический комплекс механических свойств поковок значительно выше норм технических условий. Из сопоставления показателей прочности, пластичности и вязкости дисков, откованных из сталей разных плавок, можно сделать вполне определенный вывод о большом' запасе свойств стали ЭИ415 применительно к рассматриваемым дискам. При норме σ0,2 ≥ 62 кГ/мм2 нормы δ, ψ и ан могут быть повышены до значений: δ ≥ 15%, ψ ≥ 50%, ан ≥ 6кГм/ см2. В случае необходимости повышения норм прочности значения σ0,2 и σв могут быть соответственно равны 70 и 78 кГ/мм2 при вполне приемлемых показателях пластичности.

Опытными работами выявлено соотношение показателей прочности и пластичности дисков, отпущенных после закалки на разные значения од. Серия дисков в количестве 10 шт., откованных из стали одной плавки (химический состав, %: 0,21 С; 0,33 Si; 0,45 Μη; 2,90 Cr; 0,30 Ni; 0,45 Mo; 0,78 V; 0,50 W; 0,018 S; 0,018 P), термически обрабатывалась на σв = 75 ÷ 105 кГ/мм2. Для более уверенного суждения о фактических свойствах дисков последние испытывались не только на обычной штатной пробе, но и на дополнительных кольцах, отобранных из центральной зоны ступицы диаметром 160 мм. Весьма показательно, что даже в центральной области дисков значения δ, ψ и ан не спускались ниже норм технических условий при σ0,2 до 90 кГ/мм2 (рис. 17).

После термической обработки и механических испытаний диски подвергаются ультразвуковому контролю прибором УЗД-7н на частоте 2,5 Мгц. Прозвучивается весь объем диска с одной из торцовых поверхностей ступицы и полотна. Размер дефектов определяется сравнением амплитуды сигнала, отраженного от дефекта и от одного из контрольных отверстий в эталонных образцах.

Статистический анализ результатов ультразвукового контроля производственных дисков в количестве 70 шт. показал следующие результаты: в восьми дисках, преимущественно в центральных зонах, близких к осевой горизонтальной плоскости, обнаружено от одного до пяти разрозненных мелких дефектов типа неметаллических включений размером до 3 мм. В одном диске на глубине 100—200 мм в области ступицы выявлены две дефектные зоны размером 50 и 8 см2 и ряд одиночных дефектов. В остальных поковках никаких внутренних пороков металлла не обнаружено. Из 60 дисков признан негодным и забракован один диск, имеющий дефектные зоны. В дальнейшем забракованный диск был разрезан и исследован: дефектные зоны оказались скоплениями неметаллических включений.

В окончательно обработанном виде диски подвергались травлению 15-процентным раствором персульфата аммония и 10-процентным раствором азотной кислоты с последующим макроконтролем поверхностей ступицы, торцовых поверхностей обода и полотна. Все 59 проконтролированных дисков оказались годными: на травленых поверхностях не обнаружено каких-либо дефектов, нарушающих сплошность и однородность металла.

Выборочно на ударных образцах от 2—3 дисков из стали каждой плавки проверялась микроструктура металла, которая во всех случаях оказалась сорбитом с незначительно выраженной мартенситной ориентацией. Отмечена достаточно высокая степень структурной однородности металла.

То обстоятельство, что при контроле травлением и ультразвуком ни в одном из дисков не выявлены наружные дефекты и внутренние несплошности металла, подтверждает надежность установленного технологического процесса, в частности веса и профиля выбранных слитков и технологии ковки дисков. Так как большинство поковок было отковано из слитков удлиненной формы,, практикой подтверждены вполне благоприятные результаты их использования для весьма сложных дисков ответственного назначения из стали ЭИ415.

Разрезкой и механическими испытаниями разных участков одного из дисков было проверено изменение показателей прочности и пластичности в объеме поковки. Одновременно была разрезана вторая поковка диска, откованная из стали той же плавки поизмененному технологическому процессу — без промежуточной осадки слитка. Целью исследования второго диска явилось изучение влияния укова на заварку усадочных дефектов слитка и уровень механических свойств металла в различных зонах поковки.

Для более надежного сопоставления оба диска были откованы из слитков удлиненной формы из стали одной плавки (химический состав, %: 0,20 С; 0,28 Si; 0,47 Μn; 3,00 Cr; 0,23 Ni; 0,52 Mo; 0,65 V; 0,33 W; 0,019 S; 0,013 P). Выплавка и разливка стали производились по заводской инструкции. Слитки были доставлены в прессовый цех в горячем состоянии и с температурой на поверхности 580—650° С посажены в нагревательную печь для нагрева под ковку.

Режимы нагрева слитков и промежуточных заготовок, режимы деформации, температурные условия ковки соответствовали технологическим нормам, установленным для производственных дисков. Общая схема ковки второго диска отличалась от обычной отсутствием операций промежуточной осадки и последующей вытяжки осаженного слитка. Технологический цикл в связи с этим был сокращен на два выноса.

Первичная тепловая обработка и охлаждение опытных поковок, обдирка и термическая обработка производились по действующим в цехах инструкциям и поэтому обеспечивалась идентичность условий выполнения операций, определяющих уровень механических свойств для опытных и производственных дисков.

Макроконтроль и ультразвуковая дефектоскопия показали отсутствие каких-либо дефектов в обеих опытных поковках.

Из дисков были вырезаны радиальные темплеты, поверхности которых после шлифования и травления тщательно контролировались. Ни в одном из них не обнаружено никаких макродефектов металлургического характера.

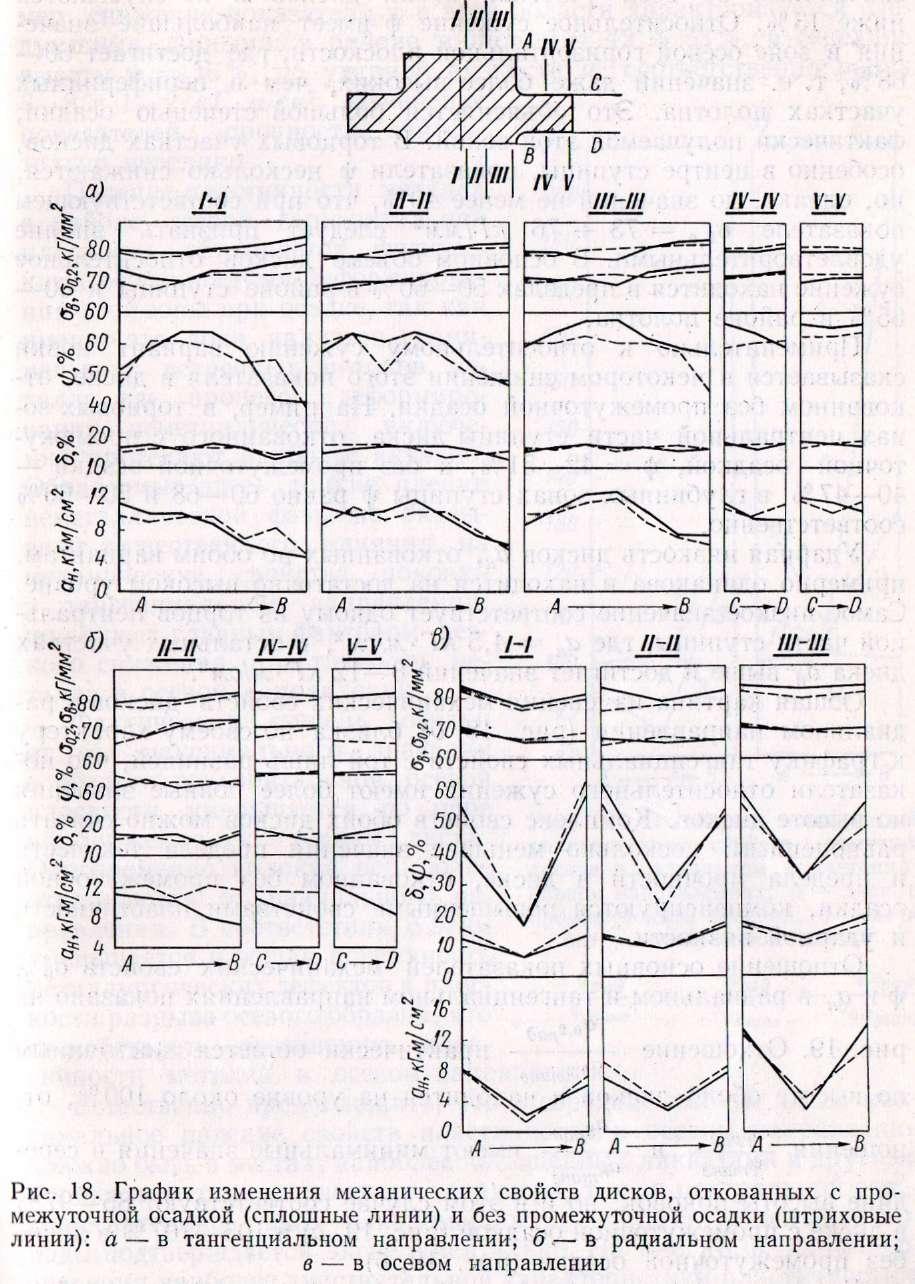

Результаты механических испытаний темплетов представлены на рис. 18 в виде графиков изменения механических свойств по высоте и по радиусу дисков в тангенциальном, радиальном и осевом направлениях.

В тангенциальном направлении (рис. 18, а) характеристики прочности σ0 2 и ав сохраняют почти постоянное значение по всему объему диска, проявляя лишь незначительную тенденцию к повышению от одного торца диска к противоположному. Разница в показателях σ0 2 и σβ связана с некоторой неравномерностью отпуска и не превышает 5—6 кГ/мм2 при абсолютных значениях σ0,2 == 70 75 кГ/мм2 и 𝜎в = 78 ÷ 84 кГ/мм2. Сопоставление свойств прочности торцовых и глубинных зон дисков свидетельствует о высокой степени прокаливаемости металла. Не отмечается существенной разницы в показателях прочности дисков, откованных по разным технологическим процессам: с промежуточной осадкой и без промежуточной осадки слитка.

Показатели относительного удлинения δ отличаются ровными значениями во всех участках обоих дисков и не спускаются ниже 13%. Относительное сужение о)) имеет наибольшие значения в зоне осевой горизонтальной плоскости, где достигает 60— 68%, т. е. значений даже более высоких, чем в периферийных участках полотна. Это объясняется большой степенью осадки, фактически получаемой этой зоной. В торцовых участках дисков, особенно в центре ступицы, показатели ψ несколько снижаются, но, однако, до значений не менее 40%, что при соответствующем показателе σθ2 = 73 ÷ 76 кГ/мм2 следует признать вполне удовлетворительными. В основном объеме дисков относительное сужение находится в пределах 50—60% в районе ступицы и 60— 65% в районе полотна.

Применительно к относительному сужению вариант ковки сказывается в некотором снижении этого показателя в диске, откованном без промежуточной осадки. Например, в торцовых зонах центральной части ступицы диска, откованного с промежуточной осадкой, ψ = 42—51%, а без промежуточной осадки — 40—47%, в глубинных зонах ступицы ψ равно 60—68 и 50—60% соответственно.

Ударная вязкость дисков ан, откованных по обоим вариантам, примерно одинакова и находится на достаточно высоком уровне. Самое низкое значение соответствует одному из торцов центральной части ступицы, где ан = 4,5 кГм/см2, в остальных участках диска ан выше и достигает значений 8—12 кГм/см2.

Общая картина изменения механических свойств дисков в радиальном направлении (рис. 18, б) близка по своему характеру к графику тангенциальных свойств с той лишь разницей, что показатели относительного сужения имеют более ровные значения по высоте дисков. Комплекс свойств обоих дисков можно считать равноценным: несколько меньшие значения предела текучести и предела прочности в диске, откованном без промежуточной осадки, компенсируются повышенными свойствами пластичности и ударной вязкости.

Отношение

основных показателей механических

свойств σ0,2,

ψ и ан

в радиальном и тангенциальном направлениях

показано на

рис. 19.

Отношение ![]() практически остается постоянным

по высоте

обоих дисков и находится на уровне около

100%, отношения

практически остается постоянным

по высоте

обоих дисков и находится на уровне около

100%, отношения

![]() и

и

![]() имеют

минимальные значения в середине высоты

поковок, но и в этом случае соответствуют

85—97% в диске с промежуточной осадкой

(рис. 19,

а)

и 105—107% в диске без промежуточной осадки

(рис. 19, б).

имеют

минимальные значения в середине высоты

поковок, но и в этом случае соответствуют

85—97% в диске с промежуточной осадкой

(рис. 19,

а)

и 105—107% в диске без промежуточной осадки

(рис. 19, б).

Весьма показателен график изменения механических свойств поковок в осевом направлении. Здесь наблюдается четкая тенденция к резкому снижению свойств пластичности от торцов к горизонтальной осевой плоскости, особенно в центре ступицы. Например, снижение показателя ψ в этой области характеризуется следующими данными: в районе торцов ψ = 42 -г- 63%, в середине высоты ψ = 16%, по ударной вязкости ан соответственно равна 6—8 и 1—2 кГ-м/см2. Изменение показателей прочности относительно невелико.

Падение пластичности металла в районе осевой горизонтальной плоскости объясняется физическими особенностями деформирования этой зоны при осадке, так как именно эта зона является границей двух встречных потоков металла, где процессы деформирования неметаллических включений протекают наиболее активно. Образуемые здесь тонкие пленки неметаллической фазы не оказывают существенного влияния на механические свойства поковки в тангенциальном направлении, но служат главным фактором резкого снижения пластичности металла в осевом направлении.

Фактическая степень осадки от ее максимального значения в области горизонтальной осевой плоскости уменьшается по мере приближения к торцам диска. Одновременно волокна все более отклоняются от радиального направления. В соответствии с этим уменьшается и общая поверхность металлургических дефектов в плоскости разрыва осевого образца, что способствует повышению пластичности металла в осевом направлении.

Естественно предположить, что в середине высоты диска максимальное падение свойств пластичности в осевом направлении должно быть в местах, наиболее насыщенных ликватами и другими пороками металлургического характера, т. е. в центральной зоне. Действительно, такая закономерность, исключая отдельные выпады, подтверждается экспериментально. На рис. 18, в, например, значения наиболее чувствительной характеристики пластичности ψ непрерывно повышаются от центра к периферии ступицы.

Влияние варианта ковки на уровень механических свойств дисков в осевом направлении незначительно, а общая закономерность изменения основных характеристик пластичности в разных зонах поковки практически одинакова для обоих вариантов.

Отношения

механических свойств металла дисков в

осевом и тангенциальном направлениях

(рис. 20) отличаются резко заниженными

значениями в области горизонтальной

осевой плоскости центра ступицы, где

![]() имеет значения около 25%, а

имеет значения около 25%, а ![]() =

15

=

15![]() 22%.

В периферийной

зоне ступицы

22%.

В периферийной

зоне ступицы

![]() повышается

до значений

45—50 % при некотором повышении значений

повышается

до значений

45—50 % при некотором повышении значений

![]() .

.

В

торцовых участках дисков отношения

![]() и

и![]() достигают,

а в некоторых случаях даже превышают

100%. Такие соотношения свойств пластичности

и вязкости в разных зонах объясняются

противоположной закономерностью

изменения показателей ψ

и

ан

по высоте диска в осевом и тангенциальном

направлениях: при испытании металла

на тангенциальных образцах участкам

осевой горизонтальной плоскости

соответствуют максимальные значения

ψ и

ан

при испытании осевых образцов —

минимальные.

достигают,

а в некоторых случаях даже превышают

100%. Такие соотношения свойств пластичности

и вязкости в разных зонах объясняются

противоположной закономерностью

изменения показателей ψ

и

ан

по высоте диска в осевом и тангенциальном

направлениях: при испытании металла

на тангенциальных образцах участкам

осевой горизонтальной плоскости

соответствуют максимальные значения

ψ и

ан

при испытании осевых образцов —

минимальные.

Отношения

характеристик прочности ![]() преимущественно

находятся на уровне 90—100%.

преимущественно

находятся на уровне 90—100%.

Результаты исследования подтвердили высокое качество обоих дисков. Ни в одной из зон механические свойства металла в тангенциальном и радиальном направлениях не снижаются ниже норм технических условий при вполне приемлемых показателях свойств в осевом направлении.

Проведенными работами установлена принципиальная возможность упрощения технологического процесса ковки дисков рассматриваемого типа за счет исключения операций промежуточной осадки слитка и последующей вытяжки осаженного блока.

На H3JI с участием ЦНИИТмаша разработан и внедрен в производство метод секционной штамповки дисков низкого давления газовой турбины ГТ 700-5 из стали ЭИ415 на прессе усилием 3000 Т.

Особенности нового процесса [55] позволили технологически решить задачу резкого снижения веса поковки с 750 до 450 кг, т. е. на 40%, и значительно уменьшить трудоемкость механической обработки дисков.

На рис. 21 представлена поковка диска, изготовляемая методом секционной штамповки. Снижение поковочного веса достигается за счет повышения точности ковки, уменьшения напусков и припусков и более рационального размещения пробных колец для механических испытаний.

Штамповка диска производится на двухсекционном штампе. Размеры секций выбраны с таким расчетом, чтобы давление (14— 15 кПмм2) распределилось примерно поровну при штамповке центральным и наружным пуансонами.

Первоначальная технология изготовления поковки с использованием секционного штампа состояла из следующих основных операций:

нагрев слитка весом 2,0 или 2,17 т до ковочной температуры;

ковка цапфы и биллетирование слитка (слиток удлиненной формы весом 2,17 т биллетированию не подвергался);

подогрев биллета;

промежуточная осадка;

протяжка осаженного блока до диаметра 330 мм\

вырубка трех заготовок длиной 680 мм;

подогрев заготовок;

осадка заготовки на плоской плите до высоты 260 мм;

штамповка диска за три хода траверсы пресса.

Все ковочные операции, кроме операций последнего выноса, производятся на прессе усилием 2000 Т, а осадка заготовки и секционная штамповка—на прессе усилием 3000 Т. Такая последовательность операций, как показала экспериментальная проверка, является наиболее благоприятной с точки зрения эффективности проработки металла в двух взаимно перпендикулярных направлениях в объеме всего диска.

Для выполнения операций последнего выноса на подвижном столе пресса устанавливаются две плиты, на одной из которых осаживается заготовка, а на другой крепится матрица для секционной штамповки. Осадка производится плитой траверсы, к которой затем с помощью крючков прикрепляется секционный пуансон штампа.

Усилие пресса 3000 Τ оказывается достаточным для штамповки диска по приведенной выше технологической схеме при условии окончания деформации при температуре не ниже 1000— 1020° С. Общая продолжительность операций последнего выноса с учетом затраты времени на передачу заготовки от печи к прессу (3—4 мин) и длительности операций осадки и штамповки с передвижениями стола и всеми вспомогательными операциями (2—3 мин) составляет около 5—7 мин. В этих условиях начальная температура деформации металла должна быть не менее 1130—1150° С, а температура нагрева заготовки в печи—около 1180° С. При менее высоком начальном нагреве и снижении конечной температуры штампуемой заготовки до 900—950° С поковки получаются недоштампованными и требуется повторный подогрев металла для доведения размеров поковки диска до установленных.

Режимы охлаждения и термообработки штампованных поковок, испытания механических свойств и другие методы контроля качества металла соответствуют обычным условиям, принятым для дисков такого типа. Установлено, что по уровню механических свойств, по микро- и макроструктурному состоянию металла, по результатам ультразвукового контроля штампованные диски не уступают дискам, полученным методом свободной ковки. В табл. 10 приведены результаты механических испытаний серии таких дисков, отштампованных из стали одной плавки (химический состав, %: 0,28 С; 0,26 Si; 0,45 Μn; 2,85 Cr; 0,35 Ni; 0,46 Mo; 0,46 W; 0,77 V; 0,019 S; 0,020 P) и термически обработанных на разную твердость. Все заготовки получены из слитков удлиненной формы весом 2,17 т. По результатам макроконтроля и ультразвуковой дефектоскопии все диски признаны годными. Микроструктура металла дисков представляет собой сорбит с участками феррита и очень мелкими карбидами, расположенными по границам и внутри зерен, т. е. является нормальной для стали ЭИ415.

Изучался вопрос о возможности упрощения технологического процесса ковки (штамповки) дисков за счет исключения операции промежуточной осадки слитка. В данном случае вероятность удовлетворительного качества металла диска, откованного по упрощенной технологии, была вполне реальной в связи с тем, что слиток без промежуточной осадки подвергался обжиму с коэффициентом укова не менее 1,6.

Из плавки, химический состав которой приведен выше (стр. 129), методом секционной штамповки были откованы два диска с промежуточной и без промежуточной осадки слитка.

Термически обработанные и проконтролированные по установленной методике оба диска показали удовлетворительные результаты по всем видам контроля (табл. 11).

Для более детального исследования металла диски обоих вариантов разрезались на кольца, механические испытания которых на тангенциальных образцах дают полное представление об уровне механических свойств во всем объеме дисков. Результаты испытаний показаны на графике изменения механических свойств по высоте дисков в разных сечениях ступицы и полотна (рис. 22). Из анализа кривых можно сделать заключение о высоком уровне механических свойств дисков даже в приосевых зонах, где, например, минимальное значение относительного сужения превышает 50%, а ударной вязкости — 6 кГ-м/см2 при величине предела текучести более 73 кГ!мм2. Вариант ковки (с промежуточной или без промежуточной осадки слитка) не оказывает существенного влияния на качество металла дисков.