расчеты

.docx

3 ТЕХНОЛОГИЧЕСКАЯ РАЗДЕЛ

Секция 100 предназначена для переработки тяжелых остатков нефтепереработки с получением дополнительного количества газа, бензина, легкого и тяжелого газойля и суммарного кокса.

В данном дипломном проекте ведется сравнение и анализ базовой 1200 тыс.т/год. и фактической производительности установки 1600 тыс.т/год.

3.1 Описание технологической схемы установки

Сырье установки (первичное сырье) поступает в куб колонны предварительной подготовки сырья К-110.

Сырье проходит теплообменники Т-101/1,2, где нагревается легким газойлем, выводимым с установки; теплообменники Т-102/1,2, где нагревается верхним циркуляционным орошением из колонны К-101(ЦО-1); теплообменники Т-103/1,2, где нагревается тяжелым газойлем, выводимым с установки; теплообменники Т-104/1,2, где нагревается нижним циркуляционным орошением из колонны К-101 (ЦО-2); теплообменники Т-105/1,2, где нагревается остатком колонны К-101. После теплообменников два потока сырья объединяются в один.

Нагретое до 265°С первичное сырье насосами Н-150/А,В подается на подогрев в трубчатую печь П-103, где подогревается до температуры 360 ºС

Печь П-103 представляет собой трубчатую коробчатую печь с искусственным отводом дымовых газов. Печь имеет одну камеру радиации с четырьмя горизонтально расположенными змеевиками и одну камеру конвекции. Змеевики радиационных секций расположены по стенкам камеры радиации и подвергаются огневому нагреву с низу. Печь имеет 15 газовых основных горелок и 15 газовых пилотных горелок с плоским факелом. Газы с помощью дымососа Д-1 проходят через воздухонагреватель ВП-1 и далее отводятся через дымовую трубу в атмосферу.

Далее сырье подается в колонну формирования вторичного сырья

К-100.

На верхнюю тарелку К-100 подается рециркулят, в качестве которого используется тяжелый газойль из К-103. Исходное сырье, смешиваясь в колонне К-100 с рециркулятом, образует вторичное сырье.

Температура верха и низа К-100, не выше 400°.

Расход тяжелого газойля в К-100.в количестве 10-15% от сырья.

Вторичное сырье из куба колонны К-100 поступает на прием печных насосов Н-102/А,В, Н-103/А,В, каждым из которых сырье двумя потоками подается в конвекционные камеры печей П-101, П-102.

Печи П-101, П-102 представляют собой трубчатые коробчатые печи с принудительным отводом дымовых газов. Каждая печь является сдвоенной и имеет две камеры радиации с горизонтально расположенными змеевиками и одну общую камеру конвекции. Змеевики радиационных секций расположены посередине камеры и подвергаются огневому нагреву с двух сторон. Каждая печь имеет 2х30=60 газовых горелок с плоским факелом. Газы с помощью дымососа проходят через встроенный воздухонагреватель и далее отводятся через дымовую трубу в атмосферу.

В каждый сырьевой поток насосными агрегатами Н-115/А,В,С предусмотрена подача турбулизатора - воды из Е-111. В качестве турбулизатора используется очищенная кислая вода из камеры 300 или химочищенная вода из сети завода. Подача турбулизатора предусматривается в три точки змеевика: первая точка - на входе в камеру конвекции, вторая - в переток из камеры конвекции в камеру радиации, третья - в радиантный змеевик печи.

В качестве топливного газа используется очищенный углеводородный газ.

Вторичное сырье из печей поступает в камеры коксования Р-101

(Р-102), Р-103(Р-104), через четырехходовые краны Кр-101, Кр-102.

Температура вторичного сырья в Р-101, Р-102, Р-103, Р-104, поддерживается в пределах 460÷5000С

В камерах коксования протекают реакции образования кокса. Кокс накапливается в камерах коксования, а пары нефтепродуктов и водяной пар проходят через работающие коксовые камеры и по шлемовым трубопроводам поступают в ректификационную колонну К-101.

Отключенная от потока сырья камера коксования пропаривается водяным паром, затем охлаждается водой, после чего производится гидровыгрузка кокса.

Первый этап охлаждения отключенной от потока сырья камеры перед выгрузкой кокса производится пропаркой водяным паром среднего давления, подаваемым в низ камер, при этом кокс освобождается от жидких и газообразных продуктов и охлаждается.

Пары пропарки кокса в течение 0,5 ч направляются в основную ректификационную колонну К-101.

Температура паров на входе в колонну К-101 не должна превышать 400ºС. Для этого в шлемовые трубопроводы, на выходе паров из камер коксования, подается кулинг – тяжелый газойль после АВО Х-104, Х-104/В, либо уловленные продукты от Х-108 из узла улавливания продуктов прогрева камер и пропарки кокса.

Поступающие из реакторов Р-101÷Р-104 пары из зоны питания основной ректификационной колонны К-101 поступают в верхнюю часть, где разделяются на отдельные фракции.

В колонне К-101 происходит фракционирование продуктов коксования. С низа колонны К-101 выводится кубовый остаток и направляется либо в теплообменники Т-105/1,2 для подогрева исходного сырья и после охлаждения в Х-109/2 выводится с установки в смеси с тяжелым газойлем или отдельно, либо направляется на коксование на вход в камеры коксования Р-101-104.

Пары бензина, водяного пара и газ из К-101 проходят через воздушный конденсатор-холодильник Х-101/1÷7, водяной конденсатор-холодильник Х-102, после чего поступают в газосепаратор Е-103, где происходит разделение на жирный газ, нестабильный бензин и кислую воду.

Нестабильный бензин из Е-103 насосом Н-114/А,В подается в качестве острого орошения в колонну К-101, а балансное количество нестабильного бензина направляется на стабилизацию (секция 200).

Кислая вода из Е-103 отводится в емкость сбора кислой воды Е-301 (секция 300).

Фракция легкого газойля из аккумулятора колонны К-101 забирается насосом H-108/A,B и прокачивается через теплообменники нагрева первичного сырья Т-102/1,2, АВО Х-120 и возвращается в К-101 в качестве циркуляционного орошения 1 (ЦО-1).

Балансовое количество легкого газойля выводится в парк с установки.

Фракция тяжелого газойля из аккумулятора тяжелого газойля колонны К-101 забирается насосом Н-109/А,В, проходит теплообменник первичного сырья Т-104/1,2 и возвращается в колонну К-101 в качестве циркуляционного орошения ЦО-2 под аккумулятор тяжелого газойля.

Избыток тяжелого газойля из аккумулятора тяжелого газойля К-101 поступает на верхнюю тарелку отпарной колонны К-103, где из него отпариваются легкие фракции. Для отпаривания легких углеводородов в низ К-103 подается водяной пар.

Из куба К-103 тяжелый газойль забирается насосом Н-112/А,В, прокачивается через теплообменник-термосифон Т-202/1 бензинового абсорбера (секция 200), теплообменник подогрева сырья Т-103/1,2, аппарат воздушного охлаждения Х-104, Х-104/В и выводится с установки.

Часть тяжелого газойля после Х-104, Х-104/В подается в шлемы трубопроводов камер коксования в качестве кулинга и низ колонны К-101 для снижения температуры.

Из куба колонны К-101 кубовый остаток забирается насосом Н-110/А,В, проходит через фильтр Ф-102/А,В и подается в сырьевой теплообменник Т-105/1,2, прокачивается через холодильник Х-109/2 и выводится с установки совместно с тяжелым газойлем после Х-104,

Х-104/В.

Предусмотрено подача кубового остатка в Р-101÷104

Часть кубового остатка из колонны К-101 через фильтр Ф-101/А,В, забирается насосом Н-111/А,В и через фильтр возвращается в колонну для перемешивания кубового остатка и для предотвращения засорения куба колонны частицами кокса.

После окончания пропарки кокса начинается охлаждение кокса водой, подаваемой в низ камеры коксования насосом Н-122/А,В.

В результате подачи воды на поверхность кокса (задавливания) происходит конденсация и охлаждение поднимающихся паров. Их температура быстро снижается (не более одного часа) до 90 °С и ниже. После снижения температуры верха реакторов до 90 °С и ниже подача воды на «задавливание» прекращается. Закрывается задвижка на линии потока в X-107/1÷6 и открывается воздушник для снятия остаточного давления в реакторах. Убедившись, что температура верха реакторов не выше 90°С и отсутствует давление приступают к открытию люков.

Выгрузка проводится в две стадии: бурение центрального ствола и резка. Для бурения и резки используется режущая сила воды, подаваемой от высоконапорного насоса Н-124.

Кокс с водой при гидрорезке выгружается в яму-накопитель, расположенную у коксовых камер, где происходит очистка воды путем ее фильтрации через фильтрующий слой из коксовой мелочи.

Отфильтрованная вода самотеком поступает в приемный резервуар, из которого насосом подается в резервуар Е-130 объемом 2 тыс.м³ для дополнительного отстоя от коксовой мелочи. Из резервуара Е-130 отстоявшаяся вода насосом Н-126/А,В (Н-122/А,В) подается в напорный резервуар Е-116, откуда высоконапорным насосом Н-124 подается на бурение [12].

3.2 Материальный баланс установки

Таблица 1 – Материальный баланс установки

|

Наименование показателей |

% масс. |

|

Сырье |

100,0 |

|

Продукты: |

|

|

1. Газ по С4 |

4,2 |

|

2. Бензин (н.к.-200оС) |

10,8 |

|

3. Легкий газойль (200-350 оС) |

23,9 |

|

4. Тяжелый газойль (выше 350 оС) |

34,7 |

|

5. Кокс |

26,4 |

|

Итого |

100,0 |

3.3 Технологические расчеты основного оборудования

Все исходные данные взяты с установки замедленного коксования ОАО «Уфанефтехим».

Таблица 2 – Характеристика качества сырья коксования

|

Наименование показателей |

Сырье коксования |

|

Плотность при 20 оС, г/см3 |

1,0398 |

|

Коксуемость, % масс. |

24,1 |

|

Содержание, % масс. |

|

|

- серы |

3,22 |

|

- ванадия |

0,023 |

|

- никеля |

0,01 |

Таблица 3 – Характеристика качества кокса

|

Показатели качества |

Значения показателей качества |

|

Содержание летучих, % масс., в пределах |

15,0-25,0 |

|

Содержание общей серы, % масс., не более |

4,8 |

|

Зольность, % масс., не более |

2,0 |

|

Содержание влаги, % масс., |

10,0 |

|

Массовая доля кусков размером более 120 мм, % масс, не более |

10,0 |

3.3.1 Расчет трубчатой печи

Исходные данные для расчета.

Первичное сырье:

-

производительность

=4500

тыс. т/год =191666,67 кг/ч;

=4500

тыс. т/год =191666,67 кг/ч;

-

кратность циркуляции –

=1,1;

=1,1;

- температура на входе сырья в конвекционную камеру t1=200оС;

- температура на выходе сырья из конвекционной камеры t2,=250оС.

Первичное сырье представляет собой остаток висбрекинга.

Таблица 4 – Качество первичного сырья

|

Nо компонента |

Δti, оС |

Выход, % масс. |

ti,оС |

ρi, г/см3 |

|

|

Легкий газойль |

200-350 |

12 |

275 |

0,8488 |

8000 |

|

Тяжелый газойль |

350-450 |

4 |

400 |

0,9013 |

2667 |

|

Остаток |

450+ |

84 |

550 |

0,9484 |

56000 |

|

Сумма |

|

100 |

120 |

– |

66667 |

Вторичное сырье:

- вторичное сырье образуется при смешении рециркулята – тяжелого газойля и первичного сырья в колонне по формированию вторичного сырья;

-

общее количество вторичного сырья

ч;

ч;

- температура первичного сырья на входе в колонну по формированию вторичного сырья сырьяt’1=250оС;

- температура рециркулята на входе в колонну по формированию вторичного сырья t’2=365оС;

- температура на выходе из печи 500 оС;

- давление на выходе из печи принимается 7,5 ата;

-

количество сырья на один поток

Таблица 5 – Качество вторичного сырья

|

Nо компонента |

Δti, оС |

ti,оС. |

|

ρi, г/см3 |

|

|

Бензин |

40-200 |

120 |

110 |

0,7430 |

8 |

|

Легкий газойль |

200-350 |

275 |

218 |

0,8488 |

10320 |

|

Тяжелай газойль |

350-450 |

400 |

340 |

0,9013 |

12984 |

|

Рециркулят |

450+ |

500 |

460 |

0,9341 |

15720 |

|

Остаток |

450+ |

550 |

527 |

0,9484 |

40968 |

|

Cумма |

|

|

|

|

80000 |

Турбулизатор – водяной пар:

- общее количество турбулизатора в печь принимается GТобщ=2000 кг/ч;

- расход турбулизатора на один поток GТ=1000 кг/ч;

- начальная температура турбулизатора tТ=40 оС;

- место подачи турбулизатора – на входе в радиантную секцию печи.

Воздух на сжигание топлива:

- начальная температура tв=20 оС;

- плотность воздуха при нормальных условиях ρв=1,293 г/см3;

- коэффициент избытка воздуха:

а) в топке – αТ=1,1;

б) над перевалом – αП=1,3;

в) в борове – αб=1,4.

Топливо – газ:

- известный массовый состав xiB газа, приводится в таблице 6;

- теплотворная способность компонентов Qi,приводится в таблице 6;

- плотность газа ρг=0,9358 кг/м3.

Объемный состав газа рассчитывается по формуле:

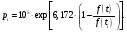

(3.1)

(3.1)

Молекулярная масса газа рассчитывается по формуле:

(3.2)

(3.2)

Объемная теплотворная способность газа рассчитывается по формуле:

(3.3)

(3.3)

Результаты расчета свойств газа представлены в таблице 6.

Таблица 6 – К расчету свойств топливного газа

|

Компоненты |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Сероводород |

5,2 |

34 |

0,153 |

0,0330 |

5585 |

1,12 |

184 |

|

Водород |

0,7 |

2 |

0,350 |

0,0755 |

2579 |

0,15 |

195 |

|

Метан |

46,2 |

16 |

2,888 |

0,6231 |

8555 |

9,97 |

5331 |

|

Этан |

20,4 |

30 |

0,680 |

0,1460 |

15226 |

0,40 |

2234 |

|

Пропилен |

4,2 |

42 |

0,100 |

0,0215 |

20641 |

0,91 |

446 |

|

Пропан |

11,8 |

44 |

0,268 |

0,0578 |

21796 |

2,55 |

1262 |

|

Изобутан |

1,4 |

58 |

0,024 |

0,0052 |

26100 |

0,30 |

136 |

|

Норм.бутан |

4,2 |

58 |

0,072 |

0,0156 |

28338 |

0,90 |

442 |

Продолжение таблицы 6.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Бутилены |

4,1 |

56 |

0,073 |

0,0158 |

27110 |

0,88 |

428 |

|

Пентан |

1,8 |

70 |

0,026 |

0,0055 |

34890 |

0,38 |

192 |

|

Сумма |

100 |

– |

4,634 |

1,0000 |

– |

21,56 |

10850 |

Потери тепла:

- от химической неполноты сгорания q3=0;

- от механической неполноты сгорания q4=0;

- излучением q5=3 %;

- в том числе в камере радиации q5’=2,5 %.

Трубы камер радиации и конвекции:

- полезная теплопроизводительность печи Qпол=18,66 Гкал/м2·ч;

- теплонапряженностьрадиантных труб [qр]=22100 ккал/м2·ч;

- средняя температура поверхности радиантных труб принимается выше средней температуры сырья на 40 оС; tр.тр=(310+500)/2+40=445оС;

-

длина трубы конвекции lтр=12,0

м, полезная длина

=11,5

м;

=11,5

м;

-

длина трубы радиации lтр=18,5

м, полезная длина

=18

м;

=18

м;

- диаметр трубы dтр=0,114 м, толщина стенки hст=0,004 мм.

Радиантная камера:

- принят однорядный экран;

- фактор формыК=0,87;

-

степень экранирования

=0,45;

=0,45;

-величина коэффициента А в формуле определения теплоотдачи конвекцией А=1,8;

- постоянная излучения абсолютно черного тела Сs=4,96;

-число потоков сырья в камере – 2.

Камера конвекции:

- коэффициент гидравлического сопротивления λ=0,02;

- число труб в ряду n1=7;

- расстояние между осями труб b1=0,25 м;

- ширина камеры конвекции bк=1,8 м;

- температура дымовых газов, поступающих в камеру конвекции (температура на перевале) tп=830 оС;

- температура дымовых газов, покидающих камеру конвекции (температура в борове) tб=365 оС.

3.3.2 Определение КПД печи и максимальной температуры горения топлива.

Расчет доли отгона вторичного сырья производится в следующем порядке с использованием ЭВМ:

1) рассчитывается количество i-го компонента (каждой фракции):

(3.4)

(3.4)

где  – массовый расход i-го

компонента.

– массовый расход i-го

компонента.

2) рассчитывается мольная доля компонентов в сырьевой смеси:

(3.5)

(3.5)

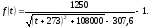

3) рассчитывается упругость паров i-го компонента при заданной температуре tпо формуле Ашворта:

(3.6)

(3.6)

Функция

вычисляется по уравнению:

вычисляется по уравнению:

(3.7)

(3.7)

4)

рассчитывается константа фазового

равновесия i-го

компонента для принятого значения

давления на выходе из печи

:

:

(3.8)

(3.8)

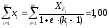

5) задается значение мольной доли отгона так, чтобы выполнялось уравнение:

,

(3.9)

,

(3.9)

где xi – мольная доля компонента в жидкой фазе.

Если

находится

в пределах заданной точности, расчет

продолжается, в противном случае задается

новая величина мольной доли отгона.

находится

в пределах заданной точности, расчет

продолжается, в противном случае задается

новая величина мольной доли отгона.

6) рассчитываются мольные доли компонентов в паровой фазе:

(3.10)

(3.10)

7) рассчитывается молекулярная масса сырья:

.

(3.11)

.

(3.11)

,кг/ч

,кг/ч

,кг/ч

,кг/ч