- •1 Требования к сырью и восстановителю при производстве губчатого железа

- •80 Железорудное сырье для процессов металлургии железа.

- •81. Топливо и восстановитель для металлургии железа

- •2 Комплексное использование сырья в аглодоменном производстве

- •3 Реакция «водяного газа»

- •4 Поведение попутных элементов при окусковании железорудного сырья

- •5 Теплообмен в шахтных печах. Структура теплового баланса доменной плавки.

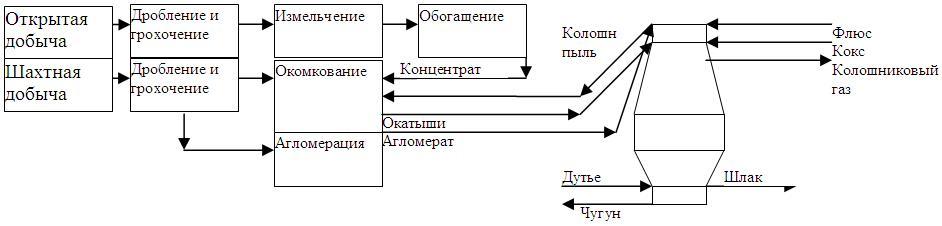

2 Комплексное использование сырья в аглодоменном производстве

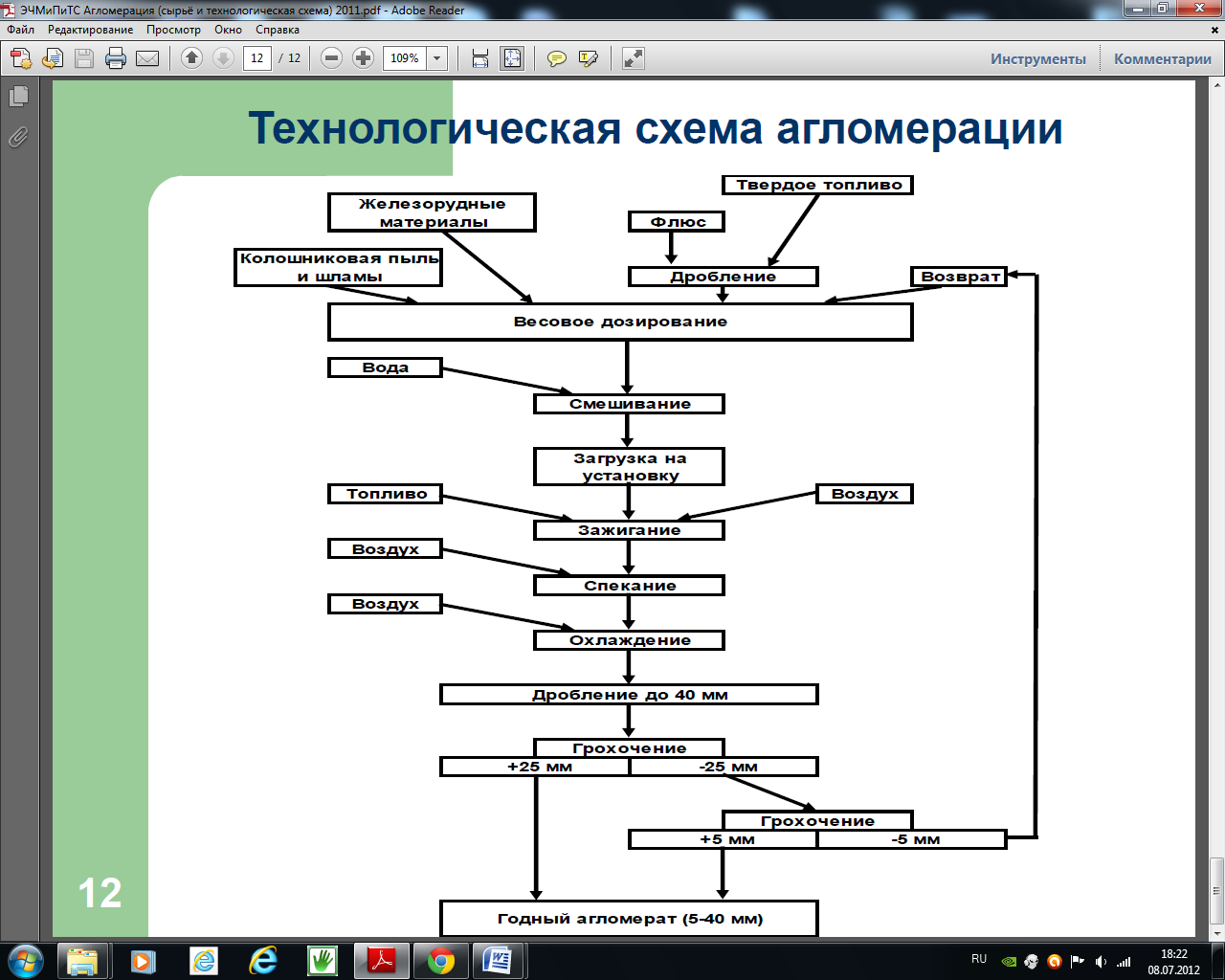

Агломерация – процесс получения кусков агломерата, методом частичного плавления мелкой руды и концентрата с топливом с последующей кристаллизацией расплава.

Состав шихты:

Железорудные материалы (40-50%):

Железная руда (крупность < 10 мм)

Железорудный концентрат (крупность < 0,07 мм)

Колошниковая пыль содержит 45% железа.

Окалина (прокатная)

Шламы (40-50% железа)

Марганцевая руда

Чугунный скрап.

Топливо 4-6%

Коксик

Антрацитовый штыб.

Флюс 15-20 %

Известняк (СаСО3)

Доломит (СаСО3 MgСО3)

Известь

Конверторный шлак

Возврат – мелкий агломерат 20-30%

До спекания проводится подготовка шихты.

Дозирование – для стабильности процесса.

Смешивание – для равномерного распределения компонентов. Производится в барабанах смесительном и окомковательном. При подаче в барабан воды, которая разбрызгивается над поверхностью шихты происходит окомкование. При оптимальной влажности 6-9% обеспечивается наибольшая газопроницаемость.

Затем производится спекание на колосниковой решетке. Сначала загружают «постель» из возврата (30-30 мм), затем шихта – 250-350 мм. Под решеткой разрежение – 7-10 кПа, чтобы воздух просасывался сквозь слой шихты. Чтобы процесс начался специальным зажигательным устройством нагревают верхний слой шихты до 1200-1300оС и топливо воспламеняется. Зона горения постепенно продвигается сверху вниз. Когда зона горения достигает постели, процесс заканчивается. Процесс идет 10-20 мин.

3 Реакция «водяного газа»

H2O + C → CO + H2

4 Поведение попутных элементов при окусковании железорудного сырья

Поведение попутных элементов при агломерации.

В ходе агломерации происходит выгорание сульфидной серы шихты. Реакция начинается при 250-280С

4FeS2+11O2=2Fe2O3+8SO2

4FeS+7O2=2Fe2O3+4SO2

Выше 1383С процесс развивается по реакциям

3FeS2+8O2=Fe3O4+6SO2

3FeS+5O2= Fe3O4+3SO2

В присутствии катализаторов (Fe2O3) до 40% SO2 окисляется до SO3. В отходящих газах установлено наличие Н2S и COS.

В зоне горения сернистые соединения захватываются из газа железистым силикатным расплавом с образованием CaS. При температурах 900-1000С известь, известняк и ферриты поглощают SO2 из газа

СаО+ SO2+1/2Н2О = СаSO30.5 Н2О

СаSO30.5 Н2О= СаSO3+0.5 Н2О

СаSO3+1/2O2= СаSO4

Таким образом, высокая основность шихты ухудшает десульфурацию.

Удалению сульфидной серы способствует повышенные расходы топлива.

Удаление мышьяка, цинка, свинца при агломерации практически не имеет места.

Однако при вводе в шихту хлорирующих добавок (СаСl2) образуются летучие хлориды. В этих условиях удается удалить до 90% Pb, 65%Zn, 60%As.

Поведение попутных элементов при получении окатышей.

В обычных условиях окислительного упрочняющего обжига удаляется только сера.

Фосфор, мышьяк, цинк из окатышей не удаляются.

При получении неофлюсованных окатышей из сернистых концентратов степень удаления серы – 95-99%. Окислительная атмосфера обеспечивает высокую степень окисления серы и переводу ее в газовую фазу в виде SO2. Однако в присутствии известняки степень десульфурации снижается. Двуокись серы поглощается окислами железа, кальция, магния, ферритами и силикатами кальция

СаО+ SO2 0,5О2= СаSO4

СаСО3+ SO2 + 0,5О2= СаSO4+СО2

СаОFe2O3+ SO2 0,5О2= СаSO4+ Fe2O3

Сульфат кальция – устойчивое соединение.

На содержание серы оказывает влияние температурный режим и особенно скорость нагрева и конечная температура обжига. Если нагрев ведется медленно, то вся сера переходит в сульфат кальция. Разложение сульфата кальция интенсифицируется с ростом температуры. Но при оплавлении окатышей десульфурация осложняется. Десульфурация ухудшается и при увеличении основности. Замена известняка доломитом снижает содержание серы, так как сульфат магния менее прочен, чем сульфат кальция.