- •2) Баланс воды составляется по результатам вводно-шламовой схемы по формуле:

- •2.5.2 Выбор и расчет оборудования для грохочения

- •2) Классификация II

- •2) Расчет концентрационных столов

- •3) Расчет центробежного концентратора

- •2.5.6 Выбор и расчет оборудования для сгущения хвостов гравитационного обогащения

- •2.5.7 Выбор и расчет оборудования для фильтрации «золотой головки»

- •2.5.8 Выбор вспомогательного оборудования

2.4.2 Расчет баланса металлов и качественно-количественной схемы

1) Необходимое и достаточное число исходных показателей вычисляется по формуле [9, 10, 11]:

|

N=C·(1+np-ap) –1, |

(1) |

где N – необходимое и достаточное число исходных показателей;

np – количество продуктов разделения;

ap – количество операций разделения;

С – число показателей, равное числу металлов по которому рассчитана схема.

Итак, по формуле (1) N=2·(1+28-13) –1=31

2) Необходимое и достаточное число исходных показателей, относящихся к продуктам переработки вычисляется по формуле:

|

Nn=C·(np-ap), |

(2) |

где Nn – число исходных показателей, относящихся к продуктам переработки.

Итак, по формуле (2) Nn=2·(28-13)=30

3) Сочетание исходных показателей, относящихся к продуктам переработки вычисляется по формуле:

|

Nn=Ng+Nb+Ne, |

(3) |

где Ng – число исходных значений выходов;

Nb – число исходных значений содержаний;

Ne – число исходных значений извлечений.

Итак, по формуле (3) Ng=0, Ne=0→ Nb=30, Nn=0+30+0=30

Численные значения исходных показателей принимаются по промышленным данным, по результатам опробования действующих фабрик.

4) Расчет баланса металлов

Уравнения, связывающие технологические показатели (4), (5), (6):

|

γ1=γ21+γ22+γ23 |

(4) |

|

α1·β1=α21·β21+α22·β22+α23·β23 |

(5) |

|

ε1=ε21+ε22+ε23 |

(6) |

где g – выход продукта обогащения, масс. %;

a – содержание ценного компонента в исходной руде, масс. %;

b – содержание ценного компонента в продукте обогащения, масс. %;

e – извлечение ценного компонента в продукт обогащения, масс. %.

Расчет баланса металлов ведется по схеме, представленной на рисунке 9.

Исходная

руда γ1

|

Золотая головка γ22 |

Раствор интенсивного цианирование γ23 |

|

Раствор дисорбции γ21 |

Рисунок 9 – Схема баланса металлов

Итоговый расчет схемы баланса металлов представлен в таблице 10.

Таблица 10 – Баланс металлов

|

|

|

Выход, |

|

Au |

|

|

|

||||||||||||

|

Операция, продукты |

|

|

|

|

|

|

|

|

|||||||||||

|

Содержание, |

|

Извлечение, |

|

|

|

|

|||||||||||||

|

|

% |

|

|

|

|||||||||||||||

|

|

|

|

г/т |

|

% |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

ГРАВИТАЦИЯ |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

Золотая головка |

|

0,01 |

4117 |

|

19,65 |

|

|

|

|

||||||||||

|

Хвосты гравитации |

|

99,99 |

1,6 |

|

80,35 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Итого руда |

|

100,0 |

2,1 |

|

100,0 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

Au-раствор |

|

- |

- |

|

64,9 |

|

|

|

|

||||||||||

|

Хвосты цианирова- |

|

|

|

|

|

|

|

|

|

||||||||||

|

ния |

|

99,99 |

0,3 |

|

15,1 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

Au-раствор диссорбции |

|

0,001 |

- |

|

- |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Итого руда |

|

100,0 |

2,1 |

|

100,0 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

5) Аналогичный расчет качественно-количественной схемы проводится для всех показателей. Расчет качественно-количественной схемы представлен в приложении А.

2.4.3 Расчет водно-шламовой схемы и баланса воды

1) Водно-шламовая схема рассчитывается для обеспечения оптимального соотношения количества твердого к жидкому в операциях, для определения количества воды, добавляемой или удаляемой из процесса, для определения оптимальных разжижений продуктов в операциях, для определения объема пульпы в операциях и продуктах, для расчета баланса воды по операциям и во всей схеме, для определения удельных расходов воды.

Исходными показателями являются оптимальные значения разжижений Rn и количество сухого продукта Qn, взятого из качественно-количественной схемы обогащения.

Количество воды в операции или продукте вычисляется по формуле:

|

|

(7) |

где Wn – количество воды, м3/ч;

Qn – выход, т/ч;

Rn – разжижение, м3/т.

Разжижение в продуктах вычисляется по формуле:

|

|

(8) |

где Rn – разжижение;

δn – массовая доля твердого,%.

Объем пульпы в операции или продукте вычисляется по формуле:

|

|

(9) |

где Vn – объем пульпы в операции, м3/ч;

ρn – плотность твердого в пульпе, м3/т.

Итоговый расчет водно-шламовой схемы представлен в приложении Б.

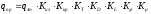

2) Баланс воды составляется по результатам вводно-шламовой схемы по формуле:

|

|

(10) |

где

–

объем воды, поступающий в схему, м3/ч;

–

объем воды, поступающий в схему, м3/ч;

–

объем

воды, выходящий из схемы, м3/ч.

–

объем

воды, выходящий из схемы, м3/ч.

Итак

по формуле (10)

м3/ч.

м3/ч.

Удельный расход общей технологической воды вычисляется по формуле:

|

|

(11) |

где LT – удельный расход общей технологической воды, м3·ч/т;

∑L – вода, добавляемая в процесс, м3/ч;

Q – выход, т/ч.

Итак по формуле (11), удельный расход общей технологической воды

LT =567м3·ч/т.

Количество оборотной воды Lоб составляет (0,85-0,9) от общего расхода технологической воды Lт .

Итак, Lоб =0,9 LT=0,86·567=489,04 (м3·ч)/т

Расход свежей воды Lсв вычисляется по формуле:

|

Lсв= Lт- Lоб, |

(12) |

где Lсв – расход свежей воды, (м3·ч)/т.

Итак, расход свежей воды Lсв=567-489=78 (м3·ч)/т.

Итоговый расчет баланса воды выполнен с применением ЭВМ и представлен в таблице 11.

Таблица 11 – Расчет баланса воды

|

Поступает в процесс |

м3/ч |

Выходит из процесса |

м3/ч |

|

С исх.рудой |

6,31 |

С Золотой головкой |

0,0148 |

|

В I ст. измельчения |

200,83 |

кек |

65,9159 |

|

В ЦВД1 |

180 |

С роствором интенсивного цианирование |

11,54 |

|

В ЦВД 2 |

180 |

Со сливом сгустителя |

489,04 |

|

В доводка на столе |

0,62 |

С щепой |

0,00645 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Итого: |

567,13 |

Итого: |

567,13 |

2.5 Выбор и расчет основного и вспомогательного оборудования

2.5.1 Выбор и расчет оборудования для измельчения

1) Расчет первой стадии измельчения

Первая

стадия измельчения проектируется в

мельницах полусамоизмельчения с 8 %

загрузкой шаров от объема. На

полусамоизмельчение поступает руда

крупностью минус 350 мм. Массовая доля

готового класса минус 0,074 мм в разгрузке

мельницы составляет

%. Требуемая производительность 71,84 т/ч.

%. Требуемая производительность 71,84 т/ч.

Эталонная мельница принимается ММС-90×30А, производительностью, как показывает практика работы на предприятии «Эрдэнэт», 350 т/ч и объемом барабана 160 м3.

Проектируемые мельницы – ММС-50×23 с объемом барабана 36,5 м3 и ММС-70×23А с объемом барабана 80 м3.

Расчет производительности проектируемой мельницы ведется по формуле:

|

|

(13) |

где Qп – производительность запроектированной мельницы, т/ч;

Qи – производительность испытанной мельницы, т/ч;

Vп – объем запроектированной мельницы, м3;

Vи – объем испытанной мельницы, м3;

Dп – диаметр проектируемой мельницы, м;

Dи – диаметр испытуемой мельницы, м.

По формуле (13) находится производительность проектируемой мельницы:

- ММС-50×23:

|

|

|

- ММС-70×23А:

|

|

|

|

|

(22) |

Количество мельниц определяется по формуле (22):

- ММС-50×23:

|

|

|

- ММС-70×23А:

|

|

К установке принимаются 2 мельницы ММС-50×23.

2) Расчет второй стадии измельчения

Производительность эталонной мельницы рассчитывается по формуле:

|

|

(14) |

где Qэт – производительность эталонной мельницы, т/ч;

Qгод. – годовая производительность цеха обогащения для эталонной фабрики;

Кв – коэффициент использования оборудования, равный 0,9;

Кн – коэффициент, учитывающий неравномерность свойств руды, равный 0,98.

Расчет удельной производительности эталонной мельницы ведется по формуле:

|

|

(15) |

где qэт – удельная производительность эталонной мельницы, т/(м3·ч);

Qэт – производительность эталонной мельницы, т/ч;

– содержание

готового класса в песках мельницы, %;

– содержание

готового класса в песках мельницы, %;

– содержание

готового класса в исходной руде, %;

– содержание

готового класса в исходной руде, %;

D – диаметр барабана без футеровки, м;

t – толщина футеровки, м;

L – длина цилиндрической части барабана, м;

n – число мельниц, шт.

Расчет удельной производительности проектируемой мельницы ведется по формуле:

|

|

(16) |

где qпр – удельная производительность проектируемой мельницы, т/(м3·ч);

qэт – удельная производительность эталонной мельницы, т/(м3·ч);

Киз – коэффициент измельчаемости, Киз = 1 если руда на проектируемой и эталонной

фабрике одинаковой крепости;

КD – коэффициент, учитывающий различие в диаметрах мельниц;

Кт – коэффициент, учитывающий различие в типе мельниц, Кт = 1 при отсутствии

перехода;

Кк – коэффициент, учитывает разницу в крупности исходной и конечной руды;

КL – коэффициент, учитывающий длину мельницы;

Кφ – коэффициент, учитывающий объемное заполнение мельницы измельчающей средой.

Кψ – коэффициент, учитывающий частоту вращения мельницы.

Коэффициент КD рассчитывается по формуле:

|

|

(17) |

где Dпр – диаметр проектирумой мельницы, м;

Dэт – диаметр эталонной мельницы м.

Коэффициент Кк рассчитывается по формуле:

|

|

(18) |

где m1 – относительная производительность мельницы по расчетному классу для руды, перерабатываемой на действующей обогатительной фабрике, при той крупности исходного и конечного продуктов, которые имеют место на фабрике;

m2 – то же, для руды, проектируемой к обработке, при запроектированной крупности исходного и конечного продуктов.

Коэффициент Кφ рассчитывается по формуле:

|

|

(19) |

где φ – степень заполнения объема проектируемой мельницы измельчающей средой;

φэт – степень заполнения объема мельниц проектируемой и эталонной.

Коэффициент КL рассчитывается по формуле:

|

|

(20) |

где L – длина проектируемой мельницы, м;

Lэт – длина эталонной мельницы, м.

Производительность мельницы определяется по формуле:

|

|

(21) |

где Qм – производительность мельницы, т/ч;

V – объем мельницы, м3;

βкон – содержание готового класса в песках мельницы, %;

βисх – содержание готового класса в исходной руде, %.

Количество мельниц необходимое для обеспечения требуемой производительности в операции вычисляется по формуле:

|

|

(22) |

где Q – требуемая производительность, т/ч;

Qм – производительность мельницы, т/ч.

Для

второй стадии измельчения выбираем тип

мельницы МШР – мельница шаровая с

разгрузкой через решетку. Эталонная

мельница МШР 1500×1600,

%,

%,

%.

%.

Производительность эталонной мельницы определяется по формуле (14):

т/ч.

т/ч.

Удельная производительность эталонной мельницы находится по формуле (15):

т/(м3·ч).

т/(м3·ч).

Расчет и выбор мельницы осуществляется по трем вариантам:

- МШР 2100×1500 V = 4,3 м3;

- МШР 2100×2200 V = 6,2 м3;

- МШР 2100×3000 V = 8,5 м3.

Коэффициент измельчаемости: Ки = 1.

Коэффициент крупности рассчитывается по формуле (18):

значение

m2

для проектируемых условий измельчения

( %,

%,

%) равно 0,9333 (Таблица 33 [10]);

%) равно 0,9333 (Таблица 33 [10]);

значение

m1

для условий измельчения действующей

мельницы ( %,

%,

%) равно 0,9375;

%) равно 0,9375;

тогда

.

.

Коэффициент типа мельницы Кт = 1.

Коэффициент диаметра рассчитывается по формуле (17):

-

для мельницы МШР 2100×1500

;

;

-

для мельницы МШР 2100×2200

;

;

-

для мельницы МШР 2100×3000

.

.

Коэффициент длины рассчитывается по формуле (20):

-

для мельницы МШР 2100×1500

;

;

-

для мельницы МШР 2100×2200

;

;

-

для мельницы МШР 2100×3000

.

.

Коэффициент заполнения мельницы измельчающей средой рассчитывается по формуле (19):

(стр.190

[12])

(стр.190

[12])

Коэффициент частоты вращения Кψ =1.

Удельная производительность проектируемой мельницы ведется по формуле (16):

-

для МШР 2100×1500

т/(м3·ч);

т/(м3·ч);

-

для МШР 2100×2200

т/(м3·ч);

т/(м3·ч);

-

для МШР 2100×3000

т/(м3·ч).

т/(м3·ч).

Производительность мельницы определяется по формуле (21):

-

для МШР 2100×1500

т/ч;

т/ч;

-

для МШР 2100×2200

т/ч;

т/ч;

-

для МШР 2100×3000

т/ч.

т/ч.

Количество мельниц необходимое для обеспечения требуемой производительности в операции вычисляется по формуле (22):

-

– 2 мельницы МШР 2100×1500;

– 2 мельницы МШР 2100×1500;

-

– 2 мельницы МШР 2100×2200;

– 2 мельницы МШР 2100×2200;

-

– 2 мельницы МШР 2100×3000.

– 2 мельницы МШР 2100×3000.

Результаты расчета мельниц сведены в таблице 12.

Таблица 12 – Результаты расчета оборудования для измельчения

|

Стадия измельче-ния |

Произво-дительность мельницы, т/ч |

Содержание готового класса, масс. % |

Типоразмер мельницы |

Рабочий объем мель-ницы, м3 |

Удельная произво-дитель-ность (т·ч)/м3 |

Коли-чество мель-ниц, шт. |

|||||

|

исх. |

кон. |

||||||||||

|

I стадия II стадия |

162,29 35,28 |

2 55 |

55 95 |

ММС-50×23 МШР 2100×3000 |

36,50 8,50 |

- 1,66 |

2 2 |

||||

Технические характеристики выбранного оборудования для измельчения представлены в таблице Б.1.

,

, т/ч

т/ч т/ч

т/ч ,

,

,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

,