- •Расчётно-графическая работа

- •1.2 Выбор пресса, расчёт ритма главного конвейера

- •1.3 Расчёт годового фонда рабочего времени оборудования

- •Годовой фонд рабочего времени

- •1.4 Расчёт древесного сырья, вяжущего, химических добавок и воды

- •1.3.1 Расчёт древесного сырья

- •1.3.2 Расчёт вяжущего и химических добавок

- •1.4.7 Расчёт и настройка формирующих машин

1.4.7 Расчёт и настройка формирующих машин

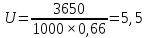

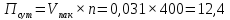

Формирование ковра осуществляется на формирующих машинах ДФ-6 и машинах фирмы «Bison» марки BD 200. Формирование ковра происходит непрерывно на металлические поддоны, идущие по главному конвейеру один за одним без разрыва. Для настройки машин необходимо знать скорость конвейера и скорость формирования ковра отдельно каждой машиной. Скорость формирующего конвейера U определяется формулой:

Где L – длина формируемого пакета, мм;

R – ритм главного конвейера

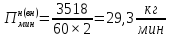

Минутная производительность формирующей машины рассчитывается по формуле:

Где n – число машин, формирующих соответствующий слой (n=2)

Полученную производительность надо сравнить с технической характеристикой. Если рассчитанная минутная производительность машины входит в пределы возможного изменения производительности (по паспарту), то эта машина обеспечит насыпку требуемого количества стружки.

Производительность, кг/ч:

минимальная 240

максимальная 5400

Мы имеем 3300 кг/ч, следовательно эта машина обеспечит насыпку требуемого количества стружки.

1.4.8 Расчёт установки формирования пакетов

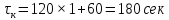

Время сборки одного пакета (каркаса) τк определяется по формуле:

Где t – время укладки одного поддона с ковром, с;

n – количество плит в пакете;

60 – время замены нижнего основания каркаса.

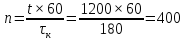

Количество пакетов n, которое установка может собрать за сутки, определяется формулой:

Суточную производительность станции формирования пакетов в м3 можно определить, зная объём одного пакета Vпак:

1.4.9 Расчёт производительности камеры термообработки

Для приобретения прочности, достаточной для расформирования пакетов и освобождения от поддонов, каркасы плит выдерживаются в термокамере проходного типа в течение 8-12 часов.

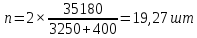

Количество пакетов n, которое может поместится в камере, можно определить по формуле:

Где L – длина камеры в мм;

l – длина необрезной плиты;

∆l – расстояние между каркасами (400мм)

Часовая производительность камеры м3/ч определяется по формуле:

Где V – объём пакета м3;

τтер – время термообработки, мин;

τзагр – время загрузки и разгрузки, мин;

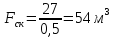

1.4.10 Расчёт площади складских помещений

На склад плиты подаются в пачках: высотой 500-600 мм. Такие пачки укладываются в штабеля высотой до 4,5 м и разделяются прокладками толщиной 10-20 мм.

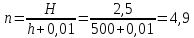

Зная объём одной пачки, можно определить количество в штабеле по формуле:

Где H – высота штабеля, м;

h – высота одной пачки, м;

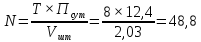

Перед сушкой плиты хранятся в течение 1 – 8 суток на складе. Количество штабелей, подлежащих хранению, N можно определить по формуле:

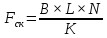

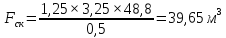

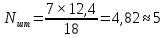

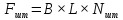

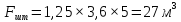

Общая площадь склада для выдержки плит будет определяться формулой:

Где К – коэффициент, учитывающий компактность складирования, К=0,5.

1.4.11 Расчёт камеры сушки

Готовые цементно-стружечные плиты должны иметь влажность W=12±3%. В связи с этим операция сушки плит обязательна. Она осуществляется в камерах проходного типа.

Плиты транспортируются в вертикальном положении на двух рольгангах, снабжённых специальными захватами, фиксирующими положение плит. Одновременно на двух транспортёрах может находиться 620 плит. Время сушки обычно принимается из расчёта 0,5 ч на 1 мм толщины.

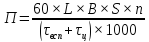

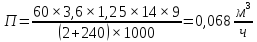

Производительность камеры в м3/ч может быть определена по формуле:

Где L, B – длина, ширина обрезанной плиты, м;

S – толщина плиты, мм;

n – количество плит в камере;

τц - время цикла термообработки, мин;

τвсп – время загрузки и выгрузки плиты.

1.4.12 Расчёт форматно-обрезных станков

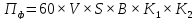

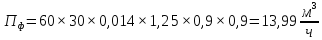

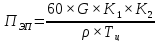

Для форматной обрезки ЦСП применяется 4-пильные станки ЦД-8 и станки фирмы «ФАУС-ГРЕКОН» с алмазными кругами. Часовая производительность определяется по формуле:

Где Пф – часовая производительность форматно-обрезных станков;

V – скорость подачи

S, B – толщина и ширина плиты, м;

К1 – коэффициент использования станка (0,8-0,9)

К2 – коэффициент использования рабочего времени (0,9-0,95)

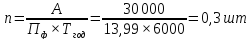

Рассчитываем количество форматно-обрезных станков

Принимаем 1 форматно-обрезной станок марки ДЦ-8

1.4.13 Расчёт площади склада готовой продукции

После сортировки плиты направляются на склад готовой продукции, где хранится в течение 5-7 суток.

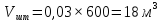

Объём одного штабеля обрезных плит определяется по формуле:

Где Vn – объём одной обрезной плиты;

n – количество плит в каркасе

Количество штабелей, которые должны быть размещены на складе, определим по формуле:

Где T – время хранения плит на складе в сутках;

Псут – суточная производительность цеха, м3.

Площадь занимаемая штабелями

Где L, B – длина и ширина плиты, м;

Общая площадь склада определяется по формуле:

Где К – коэффициент заполнения площади склада, К=0,5;

1.4.14 Расчёт внутрицеховых транспортных средств

Перемещения плит внутри цеха производится электропогрузчиками.

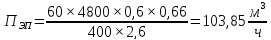

Часовая производительность ПЭП электропогрузчиков определяется по формуле:

Где К1 – коэффициент использования рабочего времени погрузчика (0,6-0,8);

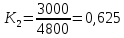

К2 – коэффициент использования погрузчика по грузоподъёмности, определяемый по формуле:

Где Gм – вес груза, кг;

G – грузоподъёмность погрузчика;

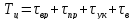

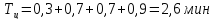

Тц – цикл работы погрузчика, определяется по формуле:

Где τвр – продолжительность взятия груза, мин.

τпр – продолжительность перемещения груза, мин.

τук – продолжительность укладки груза, мин

τв – продолжительность возврата погрузчика, мин

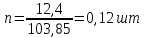

Зная часовую производительность цеха и электропогрузчика, можно найти необходимое количество электропогрузчиков.

Принимаем 1 электропогрузчик марки ЭП-501