2.Кривошипно-шатунный механизм (КШМ) предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение (например, во вращательное движение коленчатого вала в двигателях внутреннего сгорания), и наоборот. Детали КШМ делят на две группы, это подвижные и неподвижные детали:

подвижные: поршень с поршневыми кольцами, поршневой палец, шатун, коленчатый вал с подшипниками или кривошип, маховик.

неподвижные: блок цилиндров (является базовой деталью двигателя внутреннего сгорания) и представляет собой общую отливку с картером, головка цилиндров, картер маховика и сцепления, нижний картер (поддон), гильзы цилиндров, крышки блока, крепежные детали, прокладки крышек блока, кронштейны, полукольца коленчатого вала.Содержание [убрать]

Принцип действия

Прямая схема: Поршень под действием давления газов совершает поступательное движение в сторону коленчатого вала. С помощью кинематических пар «поршень-шатун» и «шатун-вал» поступательное движение поршня преобразовывается во вращательное движение коленчатого вала. Коленчатый вал состоит из: шатунные шейки, коренные шейки, противовес

Кривошипно-шатунный гидравлический поворотный механизм

Обратная схема: Коленчатый вал под действием приложенного внешнего крутящего момента совершает вращательное движение, которое через кинематическую цепь «вал-шатун-поршень» преобразовывается в поступательное движение поршня.

Кривошипно-шатунный механизм используется в двигателях внутреннего сгорания, поршневых компрессорах, поршневых насосах, швейных машинах, кривошипных прессах

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой де тали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения. Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Шатун Изготовленный штамповкой или кованый стальной (реже – титановый) шатун имеет шарнирные соединения. Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяя, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Коленчатый вал Изготовленный из стали или чугуна высокой прочности коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения. Щеки создают противовес шатунным шейкам. Основная функция коленчатого вала состоит в восприятии усилия от шатуна для преобразования его в крутящий момент. Внутри щек и шеек вала предусмотрены отверстия для подачи под давлением масла системой смазки двигателя.

Маховик Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

3.Поршневая группа.Поршневая группа включает в себя поршень, поршневые кольца (уплотнительные и маслосъёмные), поршневой палец и элементы, ограничивающие его осевое перемещения (для пальца плавающего типа).

Поршень обеспечивает необходимую для эффективной организации рабочего процесса форму камеры сгорания. Его днище воспринимает давление газов, развивающееся в надпоршневом пространстве при реализации в нём рабочего цикла, и через палец передаёт усилие на шатун.

Для предотвращения утечек рабочего тела из камеры сгорания в картер используются компрессионные кольца, образующие лабиринтное уплотнение надпоршневого пространства.

Так как для уменьшения потерь на трение стенки цилиндра со стороны картера орошаются маслом, то для предупреждения попадания избыточного количества масла со стенок цилиндра в камеру сгорания используются маслосъёмные кольца.

В процессе работы двигателя элементы поршневой группы подвержены воздействию на них переменных механических (от давления газов и инерционных сил) высоких давлений и тепловых нагрузок, вызывают значительные деформации и напряжения в деталях, а также высокие удельные давления в сопряженных подвижных элементах поршневой группы. При высоких удельных давлениях возрастают потери на трение, что может привести к задирам и к заклиниванию поршня в цилиндре.

Наличие зазора между поршнем и цилиндром при изменении направления боковой силы приводит к поперечным смещениям поршня – его «перекладкам». Интенсивность этого процесса определяется величиной зазора, скоростью изменения силы в момент перекладки, положением центра масс поршня относительно оси пальца, общей высотой поршня и других его конструктивных параметров. За цикл работы двигателя процесс перекладки поршня происходит всякий раз при изменении знака силы. Наибольшая интенсивность ударного взаимодействия при прокладке имеет место в начале такта расширения в зоне ВМТ, что вызывает повышенные шум и вибрацию двигателя, износ , увеличение расхода масла и высокочастотную вибрацию гильз, сопровождающуюся кавитационной эрозией их наружных поверхностей.

Поверхности деталей поршневой группы, формирующие объем камеры сгорания, подвергаются интенсивному эрозионному и коррозионному износу, а контактирующие поверхности сопряженных подвижных элементов, движущихся с большими относительными скоростями в условиях ограниченной смазки в присутствии абразива, подвержены механическому износу.

Следует отметить, что механические потери на трение поршневой группы составляют 45..65% от суммарных потерь на трение в ДВС; из них до 50% приходится на долю поршневых колец.

+Поршневые кольца.

Функциональное назначение поршневых колец заключается в герметизации надпоршневого пространства за счет создания системой колец совместно с элементами уплотняющего пояса лабиринтного уплотнения. Через них также осуществляется отвод основной доли теплоты от поршня в стенки цилиндра.

Одновременно конструкция поршневой группы предъявляет к системе уплотнения требование ограничения попадания чрезмерного попадания чрезмерного количества масла со стенок цилиндра в камеру поршня. Известно, что лабиринтное уплотнение обладает насосным действием, т.е. способствует перекачке масла из зазора в камеру сгорания. Поэтому в конструкции поршня необходимо предусмотреть мероприятия по удалению излишков масла из зазора поршень – цилиндр и рациональному распределению его по зеркалу цилиндра.

Эти две функции колец – создание лабиринтного уплотнения и ограничение поступления масла в камеру сгорания – конструктивно разделены. Для герметизации внутрицилиндрового пространства служат компрессионные кольца, для регулирования режима смазки сочленения – маслосъёмные.

На каждом поршне установлено три кольца: два компрессионных изготовленных из специального чугуна (верхнее хромированное с бочкообразной наружной поверхностью, нижнее – скребкового типа) и одно маслосъемное с хромированными рабочими кромками и разжимной витой пружиной.

+Поршневой палец предназначен для шарнирного соединения поршня с шатуном и имеет форму пустотелого цилиндра. Поршень имеет соединение с шатуном при помощи поршневого пальца. В качестве материала для изготовления поршневого пальца выбирают сталь, а для большей износоустойчивости его наружную поверхность подвергают термической обработке - закалке - при помощи нагрева токами высокой частоты (ТВЧ).

5. Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Основные элементы коленчатого вала

Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

Щёки — связывают коренные и шатунные шейки.

Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

6. Прочность коленчатого вала зависит от размеров и формы отдельных элементов вала, наличия концентраторов напряжения на переходах в галтелях и кромках масляных каналов, характеристик прочности материала, конструктивных и технологических методов упрочнения, использованных при изготовлении вала, наличия и ориентации внутренних упорядоченных структур, расположения волокон, зависящих от способа изготовления коленчатого вала.

Конструктивными мероприятиями по упрочнению вала являются: обеспечение перекрытия коренных и шатунных шеек; увеличение радиуса галтели или выполнение многорадиусной галтели при неизменной опорной длине подшипника; увеличение толщины и ширины щеки вала; формирование бочкообразной формы полостей в шейках; расположение маслоподводящего канала в шатунной шейке под углом 90°.

Технологические мероприятия по упрочнению вала следующие: закалка шеек и галтелей вала ТВЧ при быстровращающемся вале с охлаждением под слоем жидкости с последующим низкотемпературным отпуском; пластическая деформация галтелей обкаткой роликами при использовании среднеуглеродистых сталей и при закалке ТВЧ; азотирование шеек и галтелей вала.

Азотирование повышает усталостную прочность вала в 1,5...2 раза, а износостойкость шеек увеличивается более чем на 20 %. Однако при этом растет трудоемкость изготовления, повышается вероятность коробления валов, а при ремонте ограничиваются возможности их шлифования.

+ Производство коленчатых валов различных технологических

групп отличается технологией изготовления, применяемым оборудованием, методами термической обработки, подъемно-транспортными средствами.

Материал и способы получения заготовок. Коленчатые валы изготовляют из высококачественной углеродистой стали марок 40 и 45 или легированной стали марки 40Х. Марку стали выбирают так, чтобы обеспечивались высокая пластичность и возможность закалки трущихся поверхностей. В связи с низкими литейными свойствами стали и недопустимостью каких-либо пороков в материале (свойственных стальному литью) заготовки коленчатых валов получают обработкой давлением.

В единичном и мелкосерийном производствах для коленчатых валов третьей технологической группы заготовками являются поковки. Форма и размеры поковок значительно отличаются от формы и размеров готовых коленчатых валов. Поковки выполняют на мощных парогидравлических прессах.

В серийном и крупносерийном производствах заготовки валов второй технологической группы получают горячей штамповкой. Штамповка заготовок включает в себя предварительную и окончательную штамповку, обрезку облоя на обрезном прессе, горячую правку в штампах подмолотом. Поковки коленчатых валов подвергают термической обработке для получения определенного качества материала.

Штампованные заготовки подвергают нормализации для снятия внутренних напряжений. Режим нормализации: загрузка в печь при 450 °С; нагрев в течение 8 ч до 950 С; выдержка в печи в течение 3 ч при температуре 950 °С; охлаждение с печью в течение 3 ч до 640 °С; охлаждение на воздухе.

После термической обработки заготовки очищают от окалины. Поковки небольших размеров очищают от окалины путем дробеструйной обдувки, а на крупных поковках окалину снимают пневматическими молотками. Для испытания механических свойств материала поковок припуск на длинном конце вала увеличивают на 60—100 мм (для изготовления образцов). При испытании образцов производят проверку на ударную вязкость, предел текучести, относительное удлинение и твердость.

Очень малые коленчатые валы (например, для компрессоров домашних холодильников) изготовляют непосредственно из прутка, т. е. резанием без предварительной обработки давлением.

Весьма перспективно изготовление коленчатых валов из модифицированного литейного чугуна марки ВЧ 50-1,5, так называемого высокопрочного чугуна. Проведены экспериментальные исследования по применению чугунных коленчатых валов для компрессоров средней мощности. Длительные испытания компрессора с литым коленчатым валом показали целесообразность его применения. Литые чугунные коленчатые валы имеют существенные 74 преимущества по сравнению е коваными и штампованными стальными!

возможность получения более рациональных конструктивных форм, например, пустотелых шеек и щек, что помимо облегчения вала позволяет значительно снизить трудоемкость получения масляных каналов;

более высокий коэффициент использования металла за счет меньшего количества снимаемой стружки; например, на литых чугунных автомобильных коленчатых валах снимается стружки в 3 раза меньше, чем на штампованных стальных; помимо экономии металла снижаются затраты труда на обработку;

шатунные шейки коленчатых валов из высокопрочного чугуна можно не подвергать термической обработке, так как антифрикционные свойства этого чугуна настолько высоки, что износ шеек без термической обработки меньше, чем у закаленных стальных;

меньше чувствительность чугуна и концентрации напря жений.

Литые чугунные коленчатые валы широко применяют в автотракторной промышленности.

Перспективным направлением является применение сборной конструкции коленчатого вала. Коренные и шатунные шейки изготовляют отдельно, затем собирают путем запрессовки в соответствующие отверстия пластин-щек. В этом случае весьма упрощаются как заготовительные процессы, так и процессы механической обработки.

Изготовление коленчатого вала рассмотрим на примере коленчатого вала унифицированного поршневого компрессора П110.

6. По способу изготовления коленчатый вал может быть кованным и литым.

Кованный коленчатый вал изготавливается из конструкционных сталей. Основным недостатком такого способа является возникновение внутренних напряжений при изготовлении поковки. Для уменьшения напряжений в поковках вала направление волокон должно соответствовать конфигурации колен. Поковки подвергают отжигу для устранения напряжений и облегчения обработки. Для двигателей сельскохозяйственной и строителеьной техники прочность стального коленчатого вала является недостаточной, поэтому применяют специальные термохимические способы упрочнения шеек коленчатых валов: закалка шеек токами высокой частоты, азотирование, цементация. Закалка шеек коленчатого вала токами высокой частоты (закалка ТВЧ) - наиболее распространенный метод повышения прочности коленчатыйх валов двигателей сельскохозяйственной, строительной, специальной техники. Закалка ТВЧ проводится в специальных индукторах. Переменный ток определенной частоты вызывает быстрый нагрев поверхности детали и, после быстрого охлаждения, образуется закаленный слой высокой твердости. Этот слой может иметь глубину до 3 мм. Метод закалки ТВЧ высокопроизводителен и точен. Однако, стоимость оборудования (для каждого вида коленчатого вала необходим отдельный индуктор) высока и может окупиться только в массовом производстве. Часто закалка ТВЧ оставляет на поверхности шеек рыжеватого цвета разводы, т.н. цвета побежалостии и их наличие или отсутствие позволяет определить прошел закалку ТВЧ конкретный коленвал, или нет.

Азотирование - термохимический метод упрочнения поверхности, основанный на насыщеннии азотом в специальной среде. Позволяет получить существенно более высокую твердость поверхности, чем закалка ТВЧ, а также повышет коррозионную стойкость. Предел выносливости сталей на изгиб и кручение при азотировании повышается на 30-40%Недостатком этого метода упрочнения является очень небольшая глубина азотированного слоя - до 30 микрон. После азотирования детали необходимо подвергать механической обработке очень осторожно, вследствие появления микроскопических трещин при шлифовании галтелей сопротивление усталости снижается. Все это приводит к тому, что такой коленчатый вал может быть отшлифован только на размер 1Р и далее, как правило, выбрасывается. Азотирование существенно повышает стоимость детали.

Цементация и нитроцементация, как методы повышения твердости, редко используются для коленчатых валов двигателей сельскохозяйственной и строительной техники.

Литые коленчатые валы в последнее время существенно увеличили свою долю на рынке. Технология изготовления чугунного коленчатого вала имеет несколько преимуществ: существенная экономичность, прекрасная работа чугунного коленчатого вала на трение, хорошая прирабатываемость детали, отсутствие внутренних напряжений в заготовке детали, равномерная твердость коленчатого вала по всему сечению. К недостаткам чугунных коленчатых валов следует отнести несколько меньший межремонтный период, необходимость качественного литейного оборудования, а также то, что в условиях нашего рынка покупателю необходимо контролировать сплав и твердость коленчатого вала при покупке, далеко не все марки удовлетворяют требованиям прочности. Шлифовка чугунного коленчатого вала должна производиться с использованием люнетов. Чугунные коленчатые валы прекрасно зарекомендовали себя для тракторной техники, в особенности при работе в двигателях Д-65, Д-144, Д-240, Д-21. Хороший результат показывают также при использовании в V-образных двигателях ЯМЗ-236, ЯМЗ-238. Вместе с тем, для комбайновой техники (СМД-31, ЯМЗ-238АК), для 12-цилиндровых (ЯМЗ-240), для рядных 6-цилиндровых (СМД-31, А-01М) более оптимальны отечественные валы.

7. Система крепления двигателя в моторном отсеке использует инерционноосевой четырехточечный метод подвески, который хорошо проверен в эксплуатации. Оптимальное расположение передних и задних опор хорошо распределяет нагрузки, чем снижает вибрации двигателя на холостом ходу.

Продольные опоры с жидким наполнением цилиндрического типа обеспечивают комфортабельность поездки на автомобиле. Обозначает детали, которые должны быть вначале временно закреплены, окончательная их затяжка производится на полностью собранном автомобиле, стоящем на ровной, горизонтальной поверхности. Дополнительные операции перед снятием Приподнимите силовой агрегат домкратом так, чтобы его вес не был приложен к опорам, надежно закрепите агрегат.

8. Конструктивные особенности дизельных двигателей По конструкции дизель мало отличается от обычного бензинового мотора. Тот же коленчатый вал, шатуны, клапана. Правда, детали усилены, чтобы воспринимать более высокие нагрузки, возникающие при сгорании топлива - ведь степень сжатия у дизеля в два с лишним раза выше (около 19 - 24). Принципиальное отличие дизеля заключается в способах формирования топливно-воздушной смеси, ее воспламенения и сгорания. У бензинового двигателя, как известно, смесь образуется во впускной системе, а в цилиндре воспламеняется искрой свечи зажигания. У дизеля, напротив, в цилиндры поступает чистый воздух. В конце сжатия, когда он нагревается до температуры самовоспламенения топлива (700 - 800°С), оно впрыскивается в камеры сгорания форсунками под большим давлением (10 - 30 МПа). Для создания такого давления применяются специальные топливные насосы высокого давления (ТНВД), приводимые от коленчатого вала двигателя. Свечи у дизеля тоже есть, но они являются свечами накаливания и разогревают воздух в камере сгорания, чтобы облегчить запуск.

Подобная организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет высокую экономичность дизельного двигателя. Управление осуществляется не дроссельной заслонкой (ее может просто не быть), а только изменением подачи топлива.

Дизель из-за особенностей своего рабочего процесса имеет высокий крутящий момент в широком диапазоне частот вращения, что делает его гибким в управлении, особенно при работе в тяжелых дорожных условиях. Да и в экологическом плане дизель лучше — при работе на бедных смесях выбросы вредных веществ, особенно оксида углерода, заметно меньше, чем у бензиновых моторов.

Разумеется, дизель имеет и недостатки. Главные — повышенные шум и вибрация. Они обусловлены высокой степенью сжатия и быстрым нарастанием давления в цилиндре при самовоспламенении смеси. Дизель трудно запустить в холодное время года. Мощность дизельного двигателя ниже, чем бензинового того же рабочего объема, в основном, из-за пониженной максимальной частоты вращения (обычно она не превышает 4500-4800 об/мин.), а масса дизеля больше . Впрочем, применение многоклапанных головок, развитие систем топливоподачи, в том числе электронного управления впрыском топлива, постепенно сглаживают эти недостатки.

Существует несколько типов дизельных двигателей, различие между которыми заключено в конструкции камеры сгорания. В дизелях с неразделенной камерой - их также называют дизелями с непосредственным впрыском (Direct Injection), топливо впрыскивается в надпоршневое пространство, а камера сгорания выполнена в поршне. До недавнего времени подобные решения применялись, в основном, на низкооборотных двигателях большого рабочего объема. Это было связано с трудностями организации процесса сгорания, а также с повышенным шумом, особенно на непрогретом двигателе.

В последние годы благодаря применению ТНВД с электронным управлением и оптимизации процесса сгорания удалось добиться устойчивой работы дизеля с неразделенной камерой на частотах вращения до 4500 об/мин, улучшить на 15-20% его экономичность, существенно снизив шум и вибрацию. И теперь такие двигатели для легковых автомобилей широко применяют фирмы AUDI, Ford, Toyota и даже известный своей осторожностью Mercedes. В России наиболее распространены следующие автомобили с такими дизелями: Ford Transit (2,5 л), AUDI 1,9 ТDI (1,9л) и Audi 100(2,5л). В дизелях с разделенной камерой, подача топлива осуществляется не в цилиндр, а в дополнительную камеру. В наиболее распространенных вихрекамерных дизелях такая камера (она называется вихревой) связана с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в вихревую камеру, интенсивно закручивался. Это способствует хорошему перемешиванию впрыскиваемых топлива и воздуха и самовоспламенению смеси. Именно такая схема первоначально позволила без больших трудностей добиться высокой частоты вращения, необходимой для двигателей легковых автомобилей. Поэтому вихрекамерные дизели пока составляют большинство (около 90%) среди устанавливаемых на легковые автомобили. Другой тип дизеля — предкамерный, имеет специальную вставную форкамеру (рис.1 в), связанную с цилиндром несколькими небольшими каналами или отверстиями, Их сечение подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью. Это определяет целый ряд преимуществ предкамерного дизеля. Среди них большой ресурс, низкий шум, более полное сгорание топлива и низкая токсичность выхлопных газов, а также малое изменение крутящего момента по частоте вращения.

Очень эффективен для повышения мощности дизелей наддув. В отличие от бензиновых двигателей у дизеля турбонаддув работает во всем диапазоне частот вращения — ведь благодаря высокой степени сжатия давление отработавших газов здесь в 1,5 — 2 раза выше. Особенно высокое форсирование достигается промежуточным охлаждением воздуха, сжатого в компрессоре, перед его поступлением в двигатель. Для этого используют специальные радиаторы-охладители или интеркулеры (intercooler). Такие двигатели имеют повышенную температуру газов в камере сгорания, и чтобы добиться надежной работы поршня, его приходится охлаждать маслом, подаваемым снизу через специальные форсунки.

+В отличие от бензинового воспламенение в его цилиндрах происходит при впрыскивании топлива в воздух, предварительно сжатый поршнем и, следовательно, нагретый до высокой температуры.

Этот двигатель назвали по имени немецкого инженера Р. Дизеля, построившего в 1897 г. первый двигатель с воспламенением от сжатия — в этом и заключается его отличие от бензинового двигателя внутреннего сгорания, использующего особое устройство для воспламенения топлива.

Конструктивно дизель мало чем отличается от бензинового двигателя внутреннего сгорания. На рисунке видно, что у него есть цилиндр, поршень, клапаны. Да и принцип действия дизеля такой же. Но есть и отличия: в головке цилиндра находится топливный клапан — форсунка. Назначение ее — в определенные фазы вращения коленчатого вала впрыскивать топливо в цилиндр. Клапаны, топливный насос, питающий форсунку, получают движение от распределительного вала, который, в свою очередь, приводится в движение от коленчатого вала двигателя.

Пусть начальным положением поршня будет верхняя мертвая точка. При движении поршня вниз (первый такт) открывается впускной клапан, через который в цилиндр засасывается воздух. Впускной клапан при обратном ходе поршня закрывается и в продолжение всего второго такта остается закрытым.

В цилиндре дизеля происходит сжатие воздуха (в бензиновом двигателе внутреннего сгорания на этой фазе сжимается горючая смесь). Степень сжатия в дизелях в 2—2,5 раза больше, вследствие чего температура воздуха в конце сжатия поднимается до температуры, достаточной для воспламенения топлива. В момент подхода поршня в верхнюю мертвую точку начинается подача топлива в цилиндр из форсунки. Попадая в горячий воздух, мелкораспыленное топливо самовозгорается. Сгорание топлива (в третьем такте) происходит не сразу, как в бензиновых двигателях внутреннего сгорания, г постепенно, в продолжение некоторой части хода поршня вниз; объем пространства в цилиндре, где топливо сгорает, увеличивается. Поэтому давление газов во время работы форсунки остается постоянным.

Когда поршень возвращается в нижнюю мертвую точку, открывается выпускной клапан 8 давление газов сразу падает, после чего заканчивается четвертый такт, поршень возвращается в верхнюю мертвую точку. Цикл далее повторяется.

9.Газораспределительный механизм(ГРМ, gas distribution mechanism).

Он предназначен для своевременного впуска в цилиндры двигателя горючей смеси и выпуска отработавших газов. Также он обеспечивает надежную изоляцию камеры сгорания от окружа ющей среды во время тактов сжатия и рабочего хода.

ГРМ состоит из следующих основных элементов (рис. 2.11):

распределительного вала;

рычагов;

ремня газораспределительного механизма (ремень ГРМ) или цепи;

впускных и выпускных клапанов с мощными пружинами;

впускных и выпускных каналов.

Требования, предъявляемые к техническому состоянию ГРМ

Исходя, из функционального назначения газораспределительный механизм должен обеспечивать:

- необходимый коэффициент наполнения цилиндров;

- возможно лучшую очистку цилиндров двигателя;

- необходимую герметичность камеры сгорания.

Эти требования, предъявляемые к газораспределительному механизму, могут быть выполнены при условии нормального теплового зазора между кулачками распределительного вала и рычагами привода клапанов, герметичности сопряжения фаска клапана - седло клапана (при полностью закрытом клапане) и правильной установки фаз газораспределения.

10.Основные элементы ГРМ :распределительного вала, толкателей, штанг, одно- или двуплечих рычагов (коромысел), клапанов и их пружин.

Распределительный вал имеет кулачки — выступы определенного профиля, задающие порядок и время открытия и закрытия клапанов. Он может быть расположен в нижней части блока цилиндров (нижнее расположение) или в его головке (верхнее расположение) и приводится во вращение от коленчатого вала.

При нижнем расположении распредвала усилие, необходимое для открытия клапанов, передаётся к ним от кулачков через толкатели, штанги и коромысла.

В ГРМ с верхним расположением распределительного вала привод клапанов осуществляется кулачком либо непосредственно через толкатели, либо через рычаги или коромысла.

Привод распределительного вала

Распределительный вал приводится в движение при помощи зубчатой или цепной передачей (рис 3.4)

На двигателях грузовых автомобилей в основном применяются зубчатые передачи. Ведущая шестерня 1 такой передачи (рис 3.4) установлена на переднем конце колен вала, а ведомое колесо 3 на переднем конце распределительного вала и закреплена гайкой 25 (рис 3.3)

Зубчатые колеса привода должны входить в зацепление между собой при строго определенном положении коленчатого и распределительного валов, что обеспечивает правильность заданных фаз газораспределения и порядка работы двигателя. Поэтому при сборке двигателя зубчатые колеса вводятся в зацепление по меткам 2 (рис 3.4 а) на их зубьях (на впадине между зубьями колеса и на зубе шестерни). Чтобы уменьшить уровень шума зубчатых колес, их изготавливают с косыми зубьями и из различных материалов. На коленчатом валу устанавливают стальную шестерню, а на распределительном - чугунное или текстолитовое колесо.

В двигателях легковых автомобилей газораспределительный механизм приводится в действие от коленчатого вала двухрядной втулочно - роликовой цепью 5 (рис 3.4 б), которая соединяет ведущую звездочку 8 коленчатого вала со звездочкой 4 распределительного вала, и звездочкой 7 валик привода масленого насоса и прерывателя распределителя. При резком изменении вращения коленчатого вала появляются колебания цепи, для их гашения служит пластмассовая колодка 6 (успокоитель). С противоположной стороны колодки 6 размещается башмак 9 натяжного устройства. Один конец башмака закреплен на оси, а другой соединяется с регулировочным механизмом 10, прижимающим башмак к цепи. Цепь натягивают при помощи гайки 11 регулировочного механизма.

В двигателях переднеприводных легковых автомобилях привод газораспределительного механизма состоит из двух зубчатых шкифов, установленных на коленчатом и распределительном валах, натяжного ролика и зубчатого ремня. Этим же ремнем приводится во вращение и шкиф насоса охлаждающей жидкости.

Основной особенностью такого привода является зубчатый ремень с зубьями полукруглой формы. Его изготавливают из маслостойкой резины, армированной кордом из стекловолокна. Зубья для повышения износостойкости покрыты эластичной тканью.

Детали клапанного механизма

В газораспределительном механизме с верхним расположением клапанов и нижним расположением распределительного вала клапаны имеют привод через передаточные детали (толкатели, штанги и коромысла)

Толкатели

Они предназначены для передачи усилия от распределительного вала через штанги к коромыслам. Изготавливаются из стали или чугуна. Толкатели выполняют цилиндрическими и рычажно - роликовыми (рис 3.5 а). Рычажно - роликовые устанавливаются на оси 1 под распределительным валом. Ролик 2 толкателя 3 опирается на кулачок распределительного вала. Ось ролика вращается на игольчатых подшипниках, поэтому при перекатывании ролика по кулачку трение скольжения заменяется трением качели.

Штанги

Для передачи усилия от толкателей к коромыслам служат штанги. Их изготавливают из стального прутка с закаленными концами или из дюралюминиевого стержня со стальными сферическими наконечниками. На концах штанг напрессовывают стальные сферические наконечники 11 (рис 3,5 б), которыми они с одной стороны упираются в сферические поверхности регулировочных винтов 5 (рис 3,5 а) ввернутые в коромысла 6, а с другой - в толкатели.

Kоромысла

Для передачи усилия от штанги к клапану служит коромысло, представляющее собой неравноплечий рычаг, изготовленный из стали или чугуна. Плечо «а» коромысла примерно в 1,5 раза больше плеча «в» (рис 3,5). Наличие длинного плеча коромысла не только уменьшает ход толкателя и штанги, но и снижает силы инерции, возникающие при их движении, что способствует повышению долговечности деталей привода клапанов. Коромысла карбюраторных двигателей расположены на общей полой оси 13 (рис 3,3), в конце которой запрессованы заглушки, что позволяет подводить масло к бронзовым втулкам коромысел и к сферическим наконечникам регулировочных болтов 15. Оси 13 в сборе с коромыслами устанавливают на каждой головке цилиндра с помощью стоек 16.

Клапаны

Открытие и закрытие впускных и выпускных каналов, соединяющих цилиндры с газопроводами системы питания, происходит при помощи клапанов. Клапан (рис 3,6 а) состоит из плоской головки 16 и стержня 1, соединенных между собой плавным переходом. Для лучшего наполнения цилиндров горючей смесью диаметр головки впускного клапаны делают значительно больше, чем диаметр выпускного. Так как клапаны работают в условиях высоких температур, их изготавливают из высококачественных сталей. Впускные клапаны делают из хромистой стали, выпускные из жаростойкой, так как последние соприкасаются с горючими отработавшими газами и нагреваются до 600 - 800 оС. Высокая температура нагрева клапанов вызывает необходимость установки в головке цилиндров специальных вставок 15 (рис 3,5 а) из жаростойкого чугуна, которые называются седлами.

Применение вставных седел повышает срок службы головки цилиндров и клапанов. Для плотного прилегания головок клапанов к седлам их рабочие поверхности делают коническими в виде тщательно обработанных фасок под углом 45о или 30о. Стержни 7 клапанов (рис 3,6 а) имеют цилиндрическую форму. Они перемещаются в чугунных или металлокерамических втулках 2, запрессованных в головку блока. На конце стержня проточены цилиндрические канавки под выступы конических сухариков 10, которые прижимаются к конической поверхности тарелки 9 под действием пружины 8.Регулировка теплового зазора

Чтобы обеспечить плотное прилегание головки клапана к седлу, необходим определенный тепловой зазор между стержнем клапана и носком (влитом) коромысла или болтом толкателя.

Тепловые зазоры в клапанах изменяются в следствии их нагрева, изнашивания и нарушения регулировок. Когда зазор в клапанах увеличен, они открываются не полностью, в результате чего ухудшается наполнение цилиндров горючей смесью и очистка их от продуктов сгорания, также повышаются ударные нагрузки на детали клапанного механизма.

При недостаточном зазоре они плотно садятся на седла, вследствие чего происходят утечки газов, образование нагара с обгаранием рабочих поверхностей седла и клапана. Из - за неплотной посадки клапанов, при такте сжатия рабочая смесь может попадать в выпускной газопровод, а в процессе такта расширения газы имеющие высокую температуру, могут прорываться во впускной газопровод, вследствие чего в этих газопроводах возможны хлопки или вспышки, что является признаком неплотной посадки клапанов. Для плотного прилегания головки клапана к седлу тепловой зазор устанавливают между носком коромысла (рис 3,1) и торцом стержня клапана 2 при нижнем распределительном валу. Для регулировки зазора в клапанах (рис 3,7) служит регулировочный винт 3 с контрогайкой, ввернутый в коромысло 1.

Фазы газораспределения

Под фазами газораспределения понимают моменты открытия и закрытия клапанов относительно мертвых точек, выраженные в градусах угла поворота коленчатого вала. Из общей групповой диаграммы фаз газораспределения (рис 3,8 а) видно что при такте впуска выпускной клапан 1 (рис 3,8 г) начинает открываться с опережением, т.е. до подхода поршня в верхнюю мертвую точку. Угол «а» опережения открытия впускного клапана для двигателей различных моделей находится в пределах 10- 32о. Закрывается впускной клапан с запозданием после прохождения поршнем нижней мертвой точки (во время такта сжатия). Угол запаздывания закрытия впускного клапана в зависимости от модели двигателя составляет 40 - 85о.

Выпускной клапан 2 (рис 3,8) начинает открываться до подхода поршня к нижней мертвой точке (во время такта рабочего хода) Угол Y опережения открытия выпускного клапана для различных двигателей колеблется в пределах 40 - 70о. Закрывается выпускной клапан после прохождения поршнем верхней мертвой точки (во время такта впуска). Угол запаздывания закрытия выпускного клапана равен 10 - 50о. Общая круговая диаграмма показывает, что в определенный период времени одновременно открыты впускной и выпускной клапаны. Угловой интервал а + б вращения коленчатого вала, при котором оба клапана открыты называется перекрытием клапанов, которое необходимо для своевременной и качественной очистки цилиндров от продуктов сгорания.

11.Антифрикционное покрытие Molykote D-7409 представляет собой композицию твердых смазочных веществ с очень малыми размерами частиц (дисульфид молибдена, графит), распределенных в органическом связующем агенте (полиамиде). Твердые смазочные материалы при нанесении связываются между собой и с поверхностью детали с помощью полимерной связующей матрицы и образуют после испарения растворителя сухую пленку со смазочными защитными функциями толщиной 5…20 мкм. Отверждение покрытия происходит при его выдержке в течение 30 минут при температуре 220° С.

Покрытие предназначено для постоянного смазывания пар трения «металл/металл», работающих при повышенных нагрузках. Подходит для пар трения скольжения, детали которых движутся возвратно-поступательно. Покрытие имеет высокую термостойкость и может применяться в узлах, в которых не могут быть использованы масла и пластичные смазки.

11. Задача повышения долговечности должна решаться в трех направлениях: 1) конструкторском — на стадии проектирования, 2) технологическом — при изготовлении, 3) эксплуатационном — в процессе использования, технического обслуживания и ремонта.

При конструировании оборудования решаются главные задачи создания рациональной конструкции машины — упрощение кинематической схемы. Правильный выбор материалов, обеспечение равнопрочности основных деталей В сборочных единиц, обеспечение экономичности и эффективности машины в целом. На стадии конструирования необходимо выбрать такие размеры деталей чтобы обеспечить такие условия их работы, при которых интенсивность изнашивания будет минимальной. В этом случае необходимо принять наивыгоднейшие нагрузки и скорости относительного перемещения трущихся поверхностей, предусмотреть наиболее совершенные устройства для смазки, выбрать оптимальные посадки в сопряжениях и т. п.

При изготовлении оборудования различные технологические факторы оказывают большое влияние на долговечность деталей и машины в целом. Выбор заготовки, метода обработки и упрочнения рабочих поверхностей деталей, а также качество сборки во многом определяют долговечность сопряжений и надежность частей машины.

Технологические способы повышения долговечности позволяют добиться уменьшения интенсивности изнашивания деталей соответствующей обработкой рабочих поверхностей и их упрочнением.

Эксплуатационные свойства изделий в значительной степени определяются качеством изготовления деталей, характеризующимся в основном геометрическими параметрами, физико-механическими и физико-химическими свойствами рабочих поверхностей.

Исходя из условий эксплуатации, к качеству рабочих поверхностей, точности изготовления деталей и их физико-механическим свойствам предъявляются различные требования.

К технологическим направлениям повышения долговечности оборудования относятся: подбор оптимальных сочетаний химического состава и структуры материала деталей; применение оптимальных способов формообразования заготовок деталей и термической обработки; выбор оптимальных условий механической обработки; улучшение геометрических параметров рабочих поверхностей деталей; применение упрочняющих способов обработки рабочих поверхностей деталей.

Одним из технологических направлений повышения долговечности машин являются мероприятия по улучшению физико-механических характеристик материалов, используемых для изготовления деталей машин. Основные прочностные характеристики будущих деталей формируются уже на стадии изготовления заготовок этих деталей, посредством литья, обработки давлением и др.

12.Фазы газораспределения выбирают в зависимости от числа оборотов коленчатого вала двигателя. Обычно высокооборотные двигатели имеют сильно развитые фазы газораспределения. С увеличением числа оборотов возрастает скорость движения газов в трубопроводах и соответственно увеличивается инерция газового потока, которую стремятся использовать для улучшения очистки цилиндров от отработавших газов и для лучшего наполнения цилиндров горючей смесью.

Для более полной очистки цилиндров и уменьшения противодавления на поршень при вытеснении им отработавших газов выпускной клапан открывается значительно раньше, чем поршень достигнет н. м. т. У некоторых современных двигателей гоночных автомобилей угол опережения открытия выпускного клапана составляет 80—85°.

Вследствие высокого давления в цилиндре в момент открытия выпускного клапана скорость выходящих отработавших газов в начале выпуска очень велика и достигает 400—500 м/сек. Во время выпуска она постепенно снижается вместе с уменьшением количества выходящих газов и к концу выпуска в трубопроводе создает некоторое понижение давления, что способствует удалению отработавших газов из цилиндра, даже после того, как поршень начал движение вниз. Процесс выпуска продолжается и после прихода поршня в верхнюю мертвую точку, для чего выпускной клапан закрывается со значительным запаздыванием (50—55° после в. м. т.). При этом происходит хорошая очистка камеры сгорания от отработавших газов.

Улучшение наполнения цилиндров горючей смесью обеспечивается открытием впускного клапана с опережением (50—60° до в. м. т.), чем прежде всего достигается большее открытие впускного клапана к моменту начала хода впуска. Кроме того, инерция потока горючей смеси во впускном трубопроводе обеспечивает некоторое повышение давления перед впускным клапаном к моменту его открытия, что способствует лучшему наполнению цилиндра горючей смесью.

Закрытие впускного клапана происходит со значительным запаздыванием (60—70° после н. м. т.). В этот период давление в цилиндре будет значительно ниже, чем давление во впускном трубопроводе, несмотря на начавшееся движение поршня вверх. Только после того, как давление в трубопроводе и в цилиндре выравняется, наполнение цилиндра горючей смесью прекратится. Это выравнивание давлений наступит тем позднее, чем больше число оборотов коленчатого вала двигателя.

Таким образом, продолжительность открытия выпускного клапана увеличивается до 310—320°, а впускного клапана — до 290—310°. Перекрытие клапанов (т. е. период одновременного открытия впускного и выпускного клапанов) достигает 100—115°.

При больших числах оборотов нет опасности попадания отработавших газов во впускной трубопровод, так как потоки выходящих газов и горючей смеси имеют различные направления. На рис. 47 представлена примерная диаграмма фаз газораспределения двигателя гоночного автомобиля (без нагнетателя).

Фазы газораспределения обеспечивают наиболее благоприятные условия работы двигателя в диапазоне определенного числа оборотов. Сильно развитые фазы газораспределения ухудшают работу двигателя на средних оборотах и значительно повышают число оборотов, соответствующее устойчивой работе на холостом ходу.

Установка нагнета теля вызывает необходимость некоторого изменения фаз газораспределения. Угол запаздывания закрытия впускного клапана несколько уменьшают, а угол опережения открытия выпускного клапана увеличивают.

Выбор правильных фаз газораспределения проверяют экспериментально при стендовых испытаниях двигателя, когда имеется возможность учесть влияние различных конструктивных элементов.

13.Годы экспериментов показали, что оптимальный размер выпускного клапана должен составлять примерно около 75% от впускного или, если точнее, поток через него должен составлять примерно 75% потока через впускной клапан. Это правило применяется только тогда, когда диаметры комбинируемых клапанов равны общему имеющемуся пространству в камере, т. е. клапаны почти касаются друг друга, как часто бывает в гоночных двигателях. Если используются клапаны с размерами, меньшими, чем максимальные, а мощность не является основной целью, то баланс между потоками впускного и выпускного каналов не так критичен.

Самое простое правило, которому нужно следовать: если основным требованием является мощность, то следуйте нормальному соотношению 0,75:1. Это правило можно изменить в тех случаях, когда двигатель оснащен системой турбонаддува или впрыска окиси азота. Для этих систем требуется обеспечение большего потока выхлопных газов и может успешно использоваться соотношение диаметров выпускного и впускного клапанов, составляющее 0,9:1 (поток выхлопных газов составляет 90% от потока впускаемой смеси) или даже больше.

Замечание. Когда главной целью конструктора, является экономия, а не мощность, размер выпускного клапана может быть увеличен до соотношения 0,75:1 даже при увеличении дна-метра впускного клапана. Когда поток выпускного канала увеличивается, то пробег и срок службы двигателя будут улучшены. Однако здесь есть предел, как и во всем. Выпускные клапаны, размер которых превышает 90-95% от размера впускного клапана, дают очень маленькую дополнительную топливную экономию, и так как они используют пространство, обычно отдаваемое впускным клапанам, то потенциал по мощности будет уменьшен.

14.Механизм вращения выпускного клапана ЗИЛ-130. ( с права)

На автомобилях ГАЗ-53А и ГАЗ-66 выпускной клапан изготовляется из жаростойкой стали эпзоз с наплавкой рабочей фаски специальным сплавом ВХН-1.

В некоторых двигателях (автомобиль ЗИЛ-130) предусматривается охлаждение выпускных клапанов. Для этой цели клапан делают полым и его полость заполняется на 75% ее объема натрием (рис 7.5). Натрий, плавящийся при 370°К (97°С), во время перемещения клапана омывает внутреннюю его полость; при этом тепло от головки отводится к стержню, от которого передается направляющей втулке.

Наиболее часто применяется крепление клапана с клапанной пружиной, производящееся таким образом: на конце стержня клапана делается выточка, в которую устанавливается разрезанная на две части коническая втулка (сухари). Наружная поверхность этой втулки входит в соответствующее углубление тарелки клапанной пружины, на которую последняя и опирается.

Гнездо выпускного клапана работает в более тяжелых температурных условиях, чем гнездо впускного клапана. Для обеспечения равномерности износа обоих гнезд клапанов на некоторых двигателях гнездо выпускного клапана выполняется в виде кольца. Кольцо изготовляется из специального чугуна или жароупорной стали и запрессовывается в тело блока или головки цилиндров.

Для повышения долговечности клапанов в ряде двигателей предусматривается принудительное проворачивание клапана в период его работы специальными механизмами, что обеспечивает более равномерный износ фасок головки клапана и его седла (выпускной клапан двигателя автомобиля ЗИЛ-130).

Механизм вращения выпускного клапана состоит из неподвижного корпуса 4, пяти шариков 6 и их возвратных пружин 5 (помещающихся в наклонных углублениях корпуса, выполненных по дуге), дисковой пружины 3, упорной шайбы 2, на которую давят клапанные пружины, и замочного кольца 1. Упорная шайба и дисковая пружина с зазором надеты на выступ корпуса 4, который находится в специальном гнезде головки блока.

При закрытом клапане усилие пружины через упорную шайбу передается на наружную кромку дисковой пружины, опирающейся внутренней кромкой в заплечик корпуса. Во время открытия клапана усилие клапанной пружины увеличивается; под действием возросшего усилия дисковая пружина распрямляется, между внутренней кромкой пружины и заплечиком корпуса появляется зазор и усилие пружин начинает передаваться на шарики, которые, перекатываясь по наклонным поверхностям углублений, поворачивают дисковую пружину и упорную шайбу, а с ними — клапанную пружину и клапан.

Во время закрытия клапана усилие клапанной пружины уменьшается, прогиб дисковой пружины возрастает, она упирается в заплечик корпуса, освобождая шарики, которые под действием пружин возвращаются в исходное положение.

15.

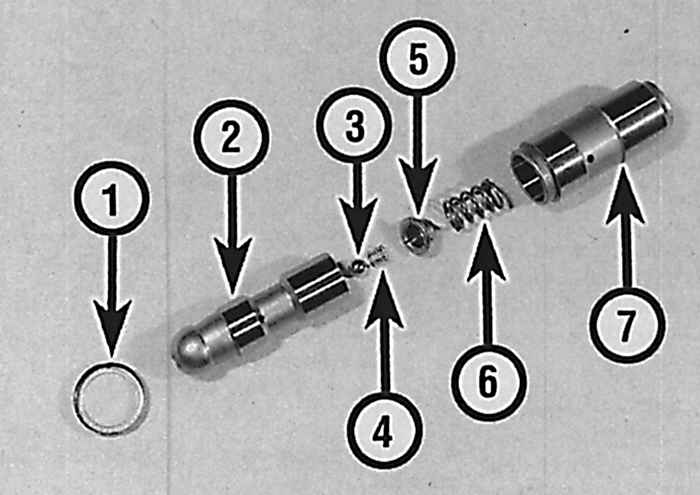

Детали гидравлического толкателя

1 – подшипник;

2 – плунжер;

3 – шарик;

4 – маленькая пружина;

5 – крышка;

6 – большая пружина;

7 – цилиндр

У двигателя внутреннего сгорания клапаны нагреваются больше, чем блок цилиндров или головка. Их удлинение не компенсируется целиком увеличением высоты головки или блока. Чтобы исключить неполное закрытие клапана, приводящее к обратным вспышкам, падению мощности, подгоранию его фаски, приходится в приводе распределительного механизма предусматривать температурный зазор. Пока двигатель не прогрелся, неизбежна шумная (из-за наличия этого зазора) работа привода. Но по мере износа и деформации клапана, коромысел, штанг и других деталей возникает необходимость в периодическом контроле и корректировке зазора. Эта работа достаточно трудоемка и в современном автомобиле, например «Жигулях», отнимает на протяжении первых 50 тысяч километров пробега 14 человеко-часов.

Чтобы вообще избавиться от регулировки зазоров и снизить шум клапанного механизма, изобретатели создали специальное устройство, которое постоянно автоматически компенсирует эти зазоры. Принцип его прост. Два концентричных поршенька, встроенные между толкателем и штангой, раздвигаются давлением масла, подаваемого между ними из системы смазки двигателя. Впервые такой компенсатор, названный гидравлическим толкателем, нашел применение в 1928 году.

15.+Гидравлические толкатели

Ручная регулировка зазоров на некоторых двигателях, особенно на последних моделях форсированных двигателей, может быть затруднительной. К счастью имеется неожиданно простая альтернатива: гидравлические толкатели. Гидравлические толкатели автоматически регулируют механизм привода клапанов, поддерживая нулевой зазор плунжера на маленькой камере с моторным маслом под давлением. Камера со сжатым маслом, работающая совместно с точно контролируемым отводом масла, позволяет плунжеру перемещаться вверх и вниз, создавая нагрузку на систему и поддерживая нулевой зазор. Плунжер сразу же компенсирует тепловое расширение и/или износ деталей.

Распредвал с гидравлическими толкателями уменьшает проблемы, связанные с регулировкой клапанных зазоров и обеспечивает тихую (благодаря нулевому зазору) и безотказную работу при условии чистоты моторного масла. Многие из распредвалов, которые вы, вероятно, будете использовать, не требуют никаких более экзотических деталей, чем стандартные гидравлические толкатели. Конечно, при установке нового распредвала должны устанавливаться новые толкатели (для предотвращения ускоренного износа при начальной приработке). При правильном использовании общая стоимость и надежность современных гидравлических устройств делают их очень привлекательными.

Нормальный гидравлический толкатель имеет плунжер, расположенный на уровне масла в маленькой камере. Каждый гидравлический толкатель позволяет контролируемому количеству масла выходить из камеры, Этот выходящий объем обычно намного меньше объема масла, который может попасть в толкатель из двигателя. Однако, если скорость выхода масла увеличивается более определенного значения, то толкатель будет сжат или «опустошен» за тот интервал времени, за который он открывает клапан, преодолевая усилие клапанной пружины. Это сильно уменьшает высоту подъема клапана и продолжительность его открывания, и обычно считается достаточной причиной для того, чтобы выбросить изношенные толкатели. Однако, если утечка масла точно контролируется по конструкции, а толкатели используются со специальным распредвалом, то общий эффект состоит в уменьшении «радикальной» природы распредвала при низких оборотах, когда толкатели имеют достаточно времени для уменьшения продолжительности открывания клапанов и их подъема. При более высоких оборотах двигателя, однако, интервал открывания клапана такой короткий по времени, что толкатель не может на заметную величину уменьшить подъем клапана или продолжительность открывания, и на клапаны передаются полные профили кулачков распредвала. Этот тип толкателя называется толкателем с быстрой или умеренной скоростью выхода масла (в зависимости от его расчетной скорости выхода масла) и, как вы можете представить себе, это может дать преимущество при его использовании в форсированных двигателях.

+Принцип работы гидротолкателя основан на устойчивости моторного масла, которое при работе двигателя заполняет внутреннюю часть гидротолкателя и двигает его плунжер, когда появляется зазор в приводе клапана. Так осуществляется непрерывный контакт толкателя с кулачком распределительного вала без зазора. Поэтому регулировка в ходе технического обслуживания не требуется.

Для обеспечения работы гидротолкателя нужно масло. Оно должно быть под напором и поступать из канала системы смазки двигателя через отверстие, находящееся на боковой стороне толкателя. Когда клапан закрыт, пружины прижимает толкатель и гильзу к кулачку распределительного вала, а также, соответственно, к стержню клапана. Обратный клапан зажимается пружиной к седлу плунжера, что обеспечивает одинаковое давление в обеих полостях гидротролкателя.

Когда распределительный вал вращается, его кулачок перемещает толкатель и плунжер, в результате чего растет давление в одной из полостей гидротолкателя. При этом вращении открывается клапан. Далее давление масла в этой части становится не таким высоким. Открывается обратный клапан и пропускает масло из другой части гидротолкателя. При этом образовывается, так называемая «масляная магистраль» между гильзой и плунжером.

16. В процессе эксплуатации, а также из-за погрешности при изготовлении деталей привода газораспределительного механизма (ГРМ) или вследствие неквалифицированно проведенного ремонта привода ГРМ возможно значительное отклонение фаз газораспределения от заданных значений. В то же время известно, что правильность фаз газораспределения является одним из важнейших факторов, влияющих на мощность, крутящий момент и экономические показатели двигателя. Поэтому при снижении тяговых свойств двигателя, повышении эксплуатационного расхода топлива и неустойчивой работе двигателя возникает необходимость проверить и, при необходимости, правильно установить фазы газораспределения. Для этой цели используется комплект оснастки, разработанный на заводе. В комплект входит: транспортир "А", два шаблона "В" и "С" с профилем кулачка и стрелкой (один - фаза 240° - для двигателя ЗМЗ-4063.10, другой - фаза 252° - для двигателя ЗМЗ-4062.10 и двигателей ЗМЗ-405.10, ЗМЗ-409.10 и их модификаций) и кондуктор для сверления дополнительных отверстий под штифт в звездочках распределительных валов. Проверку и корректировку фаз газораспределения можно провести на двигателе, установленном на автомобиле. Для контроля фаз газораспределения необходимо: 1. Отсоединить шланги вентиляции картера от штуцеров на крышке клапанов, ослабив хомуты их крепления. 2. Отсоединить разъемы проводов от катушек зажигания. 3. Снять наконечники со свечей зажигания с уплотнителями и проводами высокого напряжения. 4. Освободить из скоб и отвести жгут проводов от крышки клапанов. 5. Снять крышку клапанов с прокладкой, уплотнителями свечных колодцев, катушками зажигания и высоковольтными проводами в сборе, вывинтив восемь болтов (головка "12", удлинитель и вороток). Болты, шайбы и скобы для жгута проводов оставить в отверстиях крышки. 6. Установить поршень 1-го цилиндра в ВМТ такта сжатия, повернув коленчатый вал по ходу вращения (по часовой стрелке) до совпадения метки на шкиве-демпфере коленчатого вала с ребром-указателем (в виде прилива) на крышке цепи. Внимание! Вращение коленчатого вала против часовой стрелки недопустимо. При этом кулачки распределительных валов 1-го цилиндра и метки на звездочках распределительных валов должны располагаться согласно схемы: 1 - метка на звездочке. 2 - верхняя плоскость головки цилиндров В случае, если вершины кулачков и метки расположены внутрь, то необходимо повернуть коленчатый вал еще на один оборот. Точную установку поршня 1 го цилиндра в ВМТ можно провести с помощью индикатора часового типа, который устанавливается и закрепляется в свечном отверстии 1-го цилиндра. 7. Установить транспортир 3 (рис 7) за первым кулачком распределительного вала впускных клапанов - вид "А", расположив его между кулачком и крышкой опоры распределительного вала. Прижимая транспортир 3 к верхней ПЛОСКОСТИ головки цилиндров 5, приложить и плотно прижать шаблон 2 к поверхности первого кулачка При этом стрелка шаблона должна располагаться на метке транспортира 20°± 2°. При измерении ведущая ветвь цепи в районе верхнего успокоителя (между звездочками распределительных валов) должна быть натянута, и удерживаться в этом состоянии поворотом против часовой стрелки распределительного вала впускных клапанов ключом на "27" за четырехгранник на теле вала. При этом проворачивание распределительного вала выпускных клапанов не допускается. А - проверка углового положения распределительного вала впускных клапанов. В - проверка углового положения распределительного вала выпускных клапанов. 1 - кулачок впускного клапана первого цилиндра. 2 - шаблон кулачка. 3 - транспортир. 4 - кулачок выпускного клапана первого цилиндра. 5 - головка цилиндров. 6 - гидротолкатель. Аналогично провести проверку углового положения первого кулачка распределительного вала выпускных клапанов - вид "В". Стрелка шаблона должна указывать на метку транспортира 19°± 2°, при измерении ведущая ветвь цепи в районе среднего успокоителя (между звездочкой распределительного вала и ведущей звездочкой промежуточного вала) должна быть натянута и удерживаться в этом состоянии поворотом против часовой стрелки распределительного вала выпускных клапанов ключом на "27" за четырехгранник на теле вала. При этом проворачивание промежуточного и коленчатого валов не допускается. При этих значениях углового положения первых кулачков распределительных валов достигаются наилучшие технико-экономические показатели двигателя. В случае, если отклонения углового положения кулачков распределительных валов превышают допустимые ± 2°, требуется корректировка фаз газораспределения. Для этого на двигателе нужно выполнить следующие работы: 1. Снять переднюю крышку головки цилиндров, вывинтив четыре болта (ключ "12"). На двигателе мод.4063 переднюю крышку снять в сборе с топливным насосом, предварительно отведя рычаг ручной подкачки топлива вверх. 2. Снять верхний гидронатяжитель (в головке цилиндров), отвернув два болта (головка "12", удлинитель и вороток) крепления крышки гидронатяжителя, снять крышку с шумоизоляционной шайбой. 3. Снять верхний и средний успокоители цепи, вывинтив по два болта их крепления (ключ "6" для болтов с шестигранным углублением под ключ). 4. Снять звездочки распределительных валов, поочередно отвинтив болты их крепления (ключ "12"), удерживая при этом валы ключом "27" за квадрат на теле распредвала. На дв.4063.10 звездочку распредвала впускных клапанов снять совместно с эксцентриком привода топливного насоса. Цепь, снятую со звездочек распредвалов, удержать от соскакивания со звездочки промежуточного вала. 5. По установленному на звездочку кондуктору в каждой звездочке просверлить шесть дополнительных отверстий 3 (рис. 8) О 6,1 мм с угловыми смещениями 2° 30°, 5° 00° и 7° 30° от номинального положения заводского отверстия 2, расположенного по оси симметрии одной из впадин зубьев звездочки. При этом три дополнительных отверстия, смещенные от оси симметрии впадины зубьев по часовой стрелке, плюсовые, три других, смещенные против часовой стрелки, - минусовые, если смотреть на звездочку со стороны метки 1. ЗВЕЗДОЧКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА С ДОПОЛНИТЕЛЬНЫМИ ОТВЕРСТИЯМИ: 1 - метка. 2 - заводское отверстие. 3 - дополнительные отверстия. Если при корректировке фаз газораспределения требуется повернуть распределительный вал (валы) по ходу его (их) вращения (по часовой стрелке), то звездочку (звездочки) необходимо устанавливать на одно из дополнительных отверстий с плюсовым смещением, расположенное справа от заводского отверстия, если - против часовой стрелки, то звездочку (звездочки) устанавливать на одно из отверстий с минусовым смещением, расположенное слева от заводского отверстия. Выбор отверстия на звездочке, с необходимой величиной смещения, производится в зависимости от величины отклонения углового положения кулачка от номинального значения. При установке звездочки на дополнительное отверстие заводская установочная метка 1 на звездочке не будет совпадать с верхней плоскостью головки цилиндров. В качестве примера рассмотрим корректировку фаз газораспределения при показаниях стрелки шаблона 23° для кулачка впускного клапана и 16° для кулачка выпускного клапана. Данные значения углов превышают номинальные значения для впускного и выпускного кулачков на 3°, что больше допустимого отклонения ± 2°. При данных показаниях углового положения кулачков и, учитывая, что при работе двигателя распределительные валы вращаются по часовой стрелке, наблюдая со стороны шкива коленчатого вала, начало открытия впускных и выпускных клапанов будет происходить с некоторым опережением от заводских значений фаз газораспределения. Для корректировки фаз, в этом случае, необходимо повернуть распределительные валы против часовой стрелки и при установке звездочек использовать дополнительное отверстие с минусовым угловым смещением, с величиной смещения 2° 30° (первое отверстие, расположенное слева от заводского отверстия). Далее работу продолжить а следующей последовательности: 1. Провернуть ключом на "27" и установить распределительный вал выпускных клапанов так, чтобы стрелка шаблона находилась напротив метки транспортира 19°. 2. Накинуть цепь на звездочку и сориентировать ее первое дополнительное отверстие, расположенное слева от заводского отверстия, так, чтобы оно находилось перед штифтом распределительного вала, а ведущая ветвь цели (в районе среднего успокоителя) была натянута. Для установки звездочки на фланец и штифт распределительного вала слегка повернуть распределительный вал ключом за четырехгранник по часовой стрелке. После установки звездочки поворотом распределительного вала против часовой стрелки натянуть ведущую ветвь цепи, при этом стрелка шаблона, установленного на кулачок, должна показывать 19°± 2°. 3. Установить распределительный вал впускных клапанов так, что бы стрелка шаблона находилась напротив метки транспортира 20°. 4. Установить звездочку на распределительный вал впускных клапанов также, как звездочку распределительного зала выпускных клапанов, использую то же дополнительное отверстие. При этом при натянутой ведущей ветви цепи (в районе верхнего успокоителя) стрелка шаблона, установленного на кулачок, должна показывать 20± 2°. 5. Завинтить болты крепления звездочек (ключ "12") предварительно, установив в гнездо звездочки распределительного вала впускных клапанов эксцентрик привода топливного насоса (мод.4063). 6. Разобрать и собрать ("зарядить") гидронатяжитель, установить его в отверстие головки цилиндров, закрыть крышкой. 7. Нажав отверткой на плунжер гидронатяжителя со стороны пяты башмака, привести гидронатяжитель в рабочее состояние ("разрядить"). 8. Провесить правильность установки фаз газораспределения, повернув коленчатый вал по ходу вращения на два оборота и совместив метки на шкиве-демпфере и крышке цепи. Проверку произвести с помощью транспортира и шаблона кулачка, как описано выше. Стрелка шаблона, установленного на впускном кулачке, должна показывать 20±2°, а на выпускном кулачке -19'±2'. Если это условие не выдерживается, необходимо повторить установку фаз газораспределения. 9. Завинтить и затянуть болты крепления звездочек распредвалов окончательно моментом 5,6 - 6,2 кгс.м. 10. Установить верхний и средний успокоители цепи, ввинтив и затянув болты крепления моментом 2,0 - 2,5 кгс.м (ключ "6" для болтов с шестигранным углублением под ключ, ключ динамометрический с головкой "6"). 11. Произвести дальнейшую сборку двигателя в обратном порядке.

17.Основными неисправностями газораспределительного механизма (ГРМ) являются:

нарушение тепловых зазоров клапанов (на двигателях с регулируемым зазором);

износ подшипников, кулачков распределительного вала;

неисправности гидрокомпенсаторов (на двигателях с автоматической регулировкой зазоров);

снижение упругости и поломка пружин клапанов;

зависание клапанов;

износ и удлинение цепи (ремня) привода распределительного вала;

износ зубчатого шкива привода распределительного вала;

износ маслоотражающих колпачков, стержней клапанов, направляющих втулок;

нагар на клапанах.

Можно выделить следующие причины неисправностей ГРМ (они, в основном, аналогичны причинам неисправностей кривошипно-шатунного механизма):

выработка установленного ресурса двигателя и, как следствие, высокий износ конструктивных элементов;

нарушение правил эксплуатации двигателя, в том числе использование некачественного (жидкого), загрязненного масла, применение бензина с высоким содержанием смол, длительная работа двигателя на предельных оборотах.

+ Техническое обслуживание механизма газораспределения (ГРМ) заключается в периодическом осмотре наружных деталей, проверке и регулировке зазоров между клапанами и седлами, а также обеспечении плотности прилегания клапанов к седлам. При нарушении герметичности посадки клапанов производят притирку их конусных фасок к седлам.

Для проверки герметичности сопряжения «клапан-седло» можно воспользоваться таким способом: установить снятую головку цилиндра впускным (выпускным) окном вверх и залить в него дизельное топливо. Нормально притертый клапан не должен пропускать дизельное топливо в течение 30 сек. Качество притирки клапана проверяют также "на карандаш": поперек фаски снятого клапана мягким графитовым карандашом наносят на одинаковом расстоянии 2-3 черточек; осторожно устанавливают клапан в седло и, надавив его, проворачивают на 1/4 оборота; все черточки должны быть стертыми.

Клапаны к седлам притирают с помощью ручной дрели с присоском и пасты ГОИ (при ее отсутствии готовят смесь: 1,5 частей (объемных) микро-порошка карбида кремния зеленого; 1 часть моторного масла; 0,5 части дизельного топлива). Последовательность действий следующая: снимают головку цилиндра; очищают ее от грязи, масла и нагара; разбирают клапанное устройство; очищают клапаны и их седла от нагара и промывают в керосине; наносят ни фаску клапана тонкий слой пасты, смазывают стержень клапана членам моторным маслом, устанавливают клапанную пружину и клапан; надавливая клапан проворачивают его на 1/3 оборота; потом на 1/4 оборота в обратном направлении (вращательным движением притирать нельзя); периодически поднимают клапан и наносят на фаску новые порции пасты притирая до тех пор, пока на фасках клапана и седла не выработается сплошной матовый поясок; после притирки промывают детали в дизельном топливе и обдувают воздухом, после чего собирают клапанное устройство и проверяют герметичность пары "клапан-седло".

Раздел 2.

1.Техническая эксплуатация МТП с практической точки зрения – это комплекс технических, технологических, экономических и организационных мер, направленных на поддержание техники в исправном состоянии.

Техническая эксплуатация МТП - в научном плане определяет наиболее эффективные пути и методы управления техническим состоянием машин при оптимальных затратах труда и средств.

У новой машины все параметры технического состояния имеют номинальное значение. Значение параметра, определенное его функциональным назначением и служащее началом отсчета отклонений. В процессе эксплуатации они изменяются (возрастают или убывают) в направлении от номинальных к предельным значениям. В момент достижения параметром технического состояния своего предельного значения теряется работоспособность, наступает отказ. Чтобы предупредить потерю работоспособности машины, необходимо удержать значения определенной совокупности параметра технического состояния в области работоспособной, ограниченной номинальным и предельным значением параметров.

^ Задачи технической эксплуатации МТП следующие:

обеспечение своевременности выполнения всех с.х. работ за счет поддержания МТП в постоянной технической готовности, характеризующейся коэффициентом технической готовности;

снижения затрат труда и средств на техническое обслуживание и восстановление работоспособности машин на основе применения современных технических средств и технологий по диагностированию и прогнозированию остановочного ресурса узлов машин;

обеспечение длительной производственной эксплуатации машин и их долговечности при использовании по назначению.

2.Изменение технического состояния автомобиля в процессе эксплуатации, понятие надежности.

В процессе эксплуатации автомобиля в результате воздействия на него целого ряда факторов (воздействие нагрузок, вибраций, влаги, воздушных потоков, абразивных частиц при попадании на автомобиль пыли и грязи, температурных воздействий и т. п.) происходит необратимое ухудшение его технического состояния, связанное с изнашиванием и повреждением его деталей, а также изменением ряда их свойств (упругости, пластичности и др.).

Изменение технического состояния автомобиля обусловлено работой его узлов и механизмов, воздействием внешних условий и хранения автомобиля, а также случайными факторами. К случайным факторам относятся скрытые дефекты деталей автомобиля, перегрузки конструкции и т. п.

Основными постоянно действующими причинами изменения технического состояния автомобиля при его эксплуатации являлся изнашивание, пластические деформации, усталостные разрушения, коррозия, а также физико-химические изменения материала деталей (старение).

Изнашивание - это процесс разрушения и отделения материала с поверхностей деталей и (или) накопление остаточных деформаций при их трении, проявляющийся в постепенном изменении размеров и (или) формы взаимодействующих деталей.

Износ - это результат процесса изнашивания деталей, выражающийся в изменении их размера, формы, объема и массы.

Различают сухое и жидкостное трение. При сухом трении трущиеся поверхности деталей взаимодействуют непосредственно друг с другом (например, трение тормозных колодок о тормозные барабаны или диски или трение ведомого диска сцепления о маховик). Данный вид трения сопровождается повышенным износом трущихся поверхностей деталей. При жидкостном (или гидродинамическом) трении между трущимися поверхностями деталей создается масляный слой, превышающий микронеровности их поверхностей и не допускающий их непосредственного контакта (например, подшипники коленчатого вала в период установившегося режима работы), что резко сокращает износ деталей. Практически при работе большинства механизмов автомобиля вышеуказанные основные виды трения постоянно чередуются и переходят друг в друга, образуя промежуточные виды.

Основными видами изнашивания являются абразивное, окислительное, усталостное, эрозионное, а также изнашивание при заедании, фретинге и фретинг-коррозии.

Абразивное изнашивание является следствием режущего или царапающего воздействия попавших между трущимися поверхностями сопряженных деталей твердых абразивных частиц (пыль, песок). Попадая между трущимися деталями открытых узлов трения (например, между тормозными колодками и дисками или барабанами, между листами рессор и т.п.), твердые абразивные частицы резко увеличивают их износ. В закрытых механизмах (например, в кривошипно-шатунном механизме двигателя) данный вид трения проявляется в значительно меньшей степени и является следствием попадания в смазочные материалы абразивных частиц и накопления в них продуктов износа (например, при несвоевременной замене масляного фильтра и масла в двигателе, при несвоевременной замене поврежденных защитных чехлов и смазки в шарнирных соединениях и т. п.).

Окислительное изнашивание происходит в результате воздействия на трущиеся поверхности сопряженных деталей агрессивной среды, под действием которой на них образуются непрочные пленки окислов, которые снимаются при трении, а обнажающиеся поверхности опять окисляются. Данный вид изнашивания наблюдается на деталях цилиндропоршневой группы двигателя, деталях цилиндров гидропривода тормозов и сцепления.

Усталостное изнашивание состоит в том, что твердый поверхностный слой материала детали в результате трения и циклических нагрузок становится хрупким и разрушается (выкрашивается), обнажая лежащий под ним менее твердый и изношенный слой. Данный вид изнашивания возникает на беговых дорожках колец подшипников качения, зубьях шестерен и зубчатых колес.

Эрозионное изнашивание возникает в результате воздействия на поверхности деталей движущихся с большой скоростью потоков жидкости и (или) газа, с содержащимися в них абразивными частицами, а также электрических разрядов. В зависимости от характера процесса эрозии и преобладающего воздействия на детали тех или иных частиц (газa, жидкости, абразива) различают газовую, кавитационную, абразивную и электрическую эрозию

Газовая эрозия состоит в разрушении материала детали под действием механических и тепловых воздействий молекул газа. Газовая эрозия наблюдается на клапанах, поршневых кольцах и зеркале цилиндров двигателя, а также на деталях системы выпуска отработавших газов.

Кавитационная эрозия деталей происходит при нарушении сплошности потока жидкости, когда образуются воздушные пузырьки, которые, разрываясь вблизи поверхности детали, приводят к многочисленным гидравлическим ударам жидкости о поверхность металла и ее разрушению. Таким повреждениям подвержены детали двигателя, контактирующие с охлаждающей жидкостью: внутренние полости рубашки охлаждения блока цилиндров, наружные поверхности гильз цилиндров, патрубки системы охлаждения.

Электроэрозионное изнашивание проявляется в эрозионном изнашивании поверхностей деталей в результате воздействия разрядов при прохождении электронного тока, например, между электродами свечей зажигания или контактами прерывателя.

Абразивная эрозия возникает при механическом воздействии на поверхности деталей абразивных частиц, содержащихся в потоках жидкости (гидроабразивная эрозия) и (или) газа (газообразная эрозия), и наиболее характерна для наружных деталей кузова автомобиля (арки колес, днище и т. п.). Изнашивание при заедании происходит в результате схватывания, глубинного вырывания материала деталей и переноса его с одной поверхности на другую, что приводит к появлению задиров на рабочих поверхностях деталей, к их заклиниванию и разрушению. Такое изнашивание происходит при возникновении местных контактов между трущимися поверхностями, на которых вследствие чрезмерных нагрузок и скорости, а также недостатка смазки происходит разрыв масляной пленки, сильный нагрев и «сваривание» частиц металла. Типичный пример - заклинивание коленчатого вала и проворот вкладышей при нарушении работы системы смазывания двигателей. Изнашивание при фретинге - это механическое изнашивание соприкасающихся поверхностей деталей при малых колебательных движениях. Если при этом под воздействием агрессивной среды на поверхностях сопряженных деталей возникают окислительные процессы, то происходит изнашивание при фретинг-корозии. Такое изнашивание может происходить, например, в местах контакта вкладышей шеек коленчатого вала и их постелей в блоке цилиндров и крышках подшипников.

Пластические деформации и разрушение деталей автомобилей связаны с достижением или превышением пределов текучести или прочности соответственно у пластичных (сталь) или хрупких (чугун) материалов деталей. Данные повреждения обычно являются следствием нарушения правил эксплуатации автомобиля (перегрузкой, неправильным управлением, а также дорожно-транспортным происшествием). Иногда пластическим деформациям деталей предшествует их изнашивание, приводящее к изменению геометрических размеров и снижению запаса прочности детали.

Усталостное разрушение деталей возникает при циклических нагрузках, превышающих предел выносливости металла детали. При этом происходит постепенное образование и рост усталостных трещин, приводящих при определенном числе циклов нагрузки к разрушению детали. Такие повреждения возникают, например, у рессор и полуосей при длительной эксплуатации автомобиля в экстремальных условиях (длительные перегрузки, низкие или высокие температуры).

Коррозия возникает на поверхностях деталей в результате химического или электрохимического взаимодействия материала детали с агрессивной окружающей средой, приводящего к окислению (ржавлению) металла и как следствие к уменьшению прочности и ухудшению внешнего вида деталей. Наиболее сильное коррозирующее воздействие на детали автомобиля оказывают соли, используемые на дорогах в зимнее время, а также отработавшие газы. Сильно способствует коррозии сохранение влаги на металлических поверхностях, что особенно характерно для скрытых полостей и ниш.

Старение - это изменение физико-химических свойств материалов деталей и эксплуатационных материалов в процессе эксплуатации и при хранении автомобиля или его частей под действием внешней среды (нагрев или охлаждение, влажность, солнечная радиация). Так, в результате старения резинотехнические изделия теряют эластичность и растрескиваются, у топлива, масел и эксплуатационных жидкостей наблюдаются окислительные процессы, изменяющие их химический состав и приводящие к ухудшению их эксплуатационных свойств.

На изменение технического состояния автомобиля существенное влияние оказывают условия эксплуатации: дорожные условия (техническая категория дороги, вид и качество дорожного покрытия, уклоны, подъемы спуски, радиусы закруглений дорога), условия движения (интенсивное городское движение, движение по загородным дорогам), климатические условия (температура окружающего воздуха, влажность, ветровые нагрузки, солнечная радиация), сезонные условия (пыль летом, грязь и влага осенью и весной), агрессивность окружающей среды (морской воздух, соль на дороге в зимнее время, усиливающие коррозию), а также транспортные условия (загрузка автомобиля).