Практика отчет

.docxВведение

Установка выделения суммарных ксилолов ректификацией состоит из 2-х блоков:

блок вторичной ректификации широкой бензиновой фракции (прямогонной) 85-180 °С;

блок выделения суммарных ксилолов.

Назначение блока вторичной ректификации - получение из широкой бензиновой фракции 85-180 °С узкой фракции 105-127 °С, которая поступает на установку каталитического риформирования.

Назначение блока выделения суммарных ксилолов - получение суммарных ксилолов из ароматизированного стабильного катализата установок риформинга путем ректификации.

Описание технологического процесса.

Ректификация - это тепло- и массообменный процесс, применяемый для разделения жидких смесей, компоненты которых различаются по температуре кипения. Процесс осуществляется при контактировании потоков пара и жидкости, имеющих разные составы и температуры. В результате - паровая фаза обогащается низкокипящими, а жидкая фаза - высококипящими компонентами.

Процесс ректификации осуществляется в ректификационных колоннах. Для создания потока паров в нижнюю часть колонны подводят тепло, а поток жидкости (орошение) создают путем отвода тепла из верхней части колонны, компенсируя соответствующее количество паров.

Конденсат частично возвращают в колонну (орошение), балансовое количество отводят в виде дистиллятного продукта. Из куба колонны отводят обогащенный высококипящими компонентами продукт.

Влияние различных факторов на процесс ректификации:

Обычно сырье поступает в колонну с температурой начала кипения. Если температура сырья ниже температуры начала кипения, то при этом достигается более высокая чистота дистиллятного продукта и понижается чистота кубового продукта. И наоборот, если сырье частично испаряется, то достигается чистота кубового продукта за счет чистоты дистиллятного продукта.

Подача тепла и орошение являются наиболее важными регулируемыми параметрами ректификации. Орошение непосредственно связано с подачей тепла.

При понижении подачи тепла (а, следовательно, орошения) при постоянном отборе дистиллята понижается чистота продуктов разделения.

На установке принято регулирование по колоннам в зависимости от температуры на характерной тарелке.

Температура рециркулята на выходе из печей поддерживается регулятором температуры с воздействием на изменение подачи теплоносителя в печь.

Аналитическая часть

При рассмотрении установки выделения суммарных ксилолов, а именно блока вторичной ректификации широкой бензиновой фракции за период с 1 января 2013 года по 8 июля 2013 года был выбран период наибольшей стабильности по показателям загрузки и расходов на установке который выпал на период с 13 апреля 2013 по 15 апреля 2013. Из этого периода случайным образом была выбрана дата 14 апреля 2013 для полного рассмотрения наиболее важных для контроля параметров установки.

Наиболее стабильным промежутком для анализа оказался промежуток с 10:00:00 до 16:00:00.

При его рассмотрении загрузок в колонны К-1, К-2 и К-3 блока вторичной ректификации широкой бензиновой фракции были получены значения:

1) для загрузки в К-1

Среднее значение 179.11

Что находится в допустимых пределах технологических параметров 150-375.

2) для загрузки в К-2

Среднее значение 172.174

3)для загрузки в К-3

Среднее значение 105.095

Далее подробно рассмотрим все параметры колонн К-1, К-2 и К-3 в отдельности, а именно: 1)Температура верха колонны 2)Температура низа колонны 3)Давление верха колонны

4)Давление низа колонны

5)Кол-во орошения

6)Расход горячей струи. Также для колонны К-2 и К-3 температуры начала и конца кипения в верху колонны.

Рассмотрим параметры колонны К-1:

1)Температура

Значения температур практически постоянные и находятся в допустимых пределах технологических параметров для низа 165-205 при среднем значении параметра 177.375 и для верха 110-140 при среднем значении 126.623.

2)Давление

Колонна работает под давлением выше атмосферного, полученные значения практически постоянны и находятся в допустимых пределах технологических параметров для низа 0.15-0.3 МПа при среднем значении параметра 0.181МПа и для верха 0.15-0.3 МПа при среднем значении 0.15 МПа.

3)Кол-во орошения

На орошение колонны К-1 поступает 178.608, что находится в допустимых пределах технологических параметров 130-200.

4) Расход горячей струи

Расход горячей струи колонны К-1 составляет 648.813 что находится в допустимых пределах технологических параметров 560-800.

Рассмотрим параметры колонны К-2:

1)Температура

Значения температур практически постоянные и находятся в допустимых пределах технологических параметров для низа 180-230 при среднем значении параметра 182.220 и для верха 140-175 при среднем значении 153.849.

2)Давление

Колонна работает под давлением выше атмосферного, полученные значения практически постоянны и находятся в допустимых пределах технологических параметров для низа 0.15-0.3 МПа при среднем значении параметра 0.186МПа и для верха 0.15-0.3 МПа при среднем значении 0.15 МПа.

3)Кол-во орошения

На орошение колонны К-2 поступает 183.630, что находится в допустимых пределах технологических параметров 130-250.

4) Расход горячей струи

Расход горячей струи колонны К-2 составляет 702.250 что находится в допустимых пределах технологических параметров 560-800.

Также для колонны К-2 стоит рассмотреть изменение температуры начала и конца кипения в верху колонны:

Замечается незначительное возрастание температур начала и конца кипения в колонне К-2 что говорит о возрастании содержания тяжелокипящего компонента в верху колонны.

Средние значения для начала кипения 111.870 и конца кипения 121.760.

Рассмотрим параметры колонны К-3:

1)Температура

Значения температур практически постоянные и находятся в допустимых пределах технологических параметров для низа 180-225 при среднем значении параметра 197.434 и для верха 150-170 при среднем значении 166.01.

2)Давление

Колонна работает под давлением выше атмосферного, полученные значения практически постоянны и находятся в допустимых пределах технологических параметров для низа 0.15-0.3 МПа при среднем значении параметра 0.171МПа и для верха 0.15-0.3 МПа при среднем значении 0.15 МПа. Небольшие скачки объяснимы погрешностью измер. приборов.

3)Кол-во орошения

На орошение колонны К-3 поступает 175.790, что находится в допустимых пределах технологических параметров 130-250.

4) Расход горячей струи

Расход горячей струи колонны К-3 составляет 745.456 что находится в допустимых пределах технологических параметров 570-810.

Также для колонны К-3 стоит рассмотреть изменение температуры начала и конца кипения в верху колонны:

Замечается незначительное возрастание температур начала и конца кипения в колонне К-3 что говорит о возрастании содержания тяжелокипящего компонента в верху колонны.

Средние значения для начала кипения 121.775 и конца кипения 127.765

Также очень важными параметрами являются температуры контрольных тарелок, с помощью которых можно определить состав жидкой фазы на тарелке:

В колонне К-1 контрольной тарелкой является тарелка №70 и среднее значение температуры на ней составляет 135.4

В колонне К-2 контрольной тарелкой является тарелка №71 и среднее значение температуры на ней составляет 159.7

В колонне К-3 контрольной тарелкой является тарелка №75 и среднее значение температуры на ней составляет 169.3

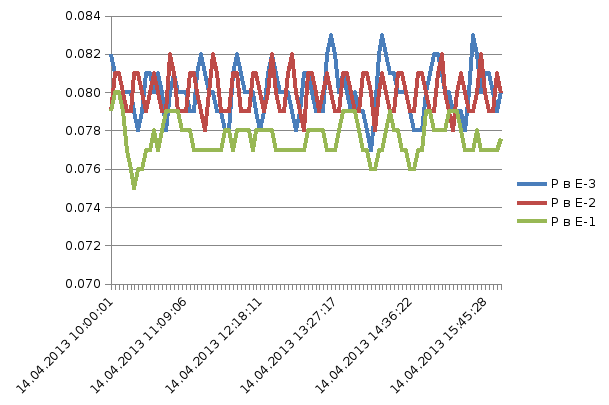

И последним параметром для рассмотрения я бы хотел взять давление в емкостях орошения колонны:

не стабильность давлений можно объяснить погрешностью приборов измерения, т.к. отклонения не значительны.

Средние значения:

для Е-1 составляет 0.78

для Е-2 составляет 0.80 для Е-3 составляет 0.80

что находится в допустимых пределах технологических параметров 0.05-0.2.

В дальнейшем хотелось бы рассмотреть значения для нашего изучаемого временного промежутка полученные с Центральной Заводской Лаборатории (ЦЗЛ).

На выходе с колонны К-1 где верхним продуктом является фракция 85-105 с ЦЗЛ мы можем изучить температуры начала и конца кипения нашего верхнего продукта с начала месяца нашего изучаемого дня:

По полученным значениям можно будет анализировать состав продукта колонны К-1.

На выходе с колонны К-2 где верхним продуктом является фракция 105-120 с ЦЗЛ мы можем изучить температуры начала и конца кипения нашего верхнего продукта с начала месяца нашего изучаемого дня:

По полученным значениям можно будет анализировать состав продукта колонны К-2.

На выходе с колонны К-3 где верхним продуктом является фракция 120-127 с ЦЗЛ мы можем изучить температуры начала и конца кипения нашего верхнего продукта с начала месяца нашего изучаемого дня:

По полученным значениям можно будет анализировать состав продукта колонны К-3.

Заключение

Мы подготовили данные для создания и проверки математической модели блока вторичной ректификации широкой бензиновой фракции установки выделения суммарных ксилолов ректификацией что позволяет нам в последствии изучить и анализировать процесс вторичной ректификации широкой бензиновой фракции. Во время проведения данной работы были получены навыки в работе с программами сбора данных с заводского предприятия КИНЕФ.