- •Раздел 1. Металлорежущие станки.

- •Раздел 2. Технологическое оборудование автоматизированных производств.

- •Раздел 1. Металлорежущие станки.

- •1.1 Формообразование на станках.

- •1.2 Основы кинематической настройки станков

- •2. Токарные станки. Общие сведения

- •3. Сверлильные и расточные станки

- •3.1. Вертикально-сверлильные станки.

- •3.2. Радиально-сверлильные станки.

- •3.3. Специальные и специализированные станки

- •3.4. Расточные станки.

- •3.5.Универсальные расточные станки

- •3.6. Горизонтально-расточные станки

- •4. Станки фрезерной группы. Общие сведения

- •4.1 Консольно-фрезерные станки

- •4.2. Бесконсольные фрезерные станки

- •4.4. Карусельно-фрезерные станки.

- •5.1. Строгальные станки.

- •6. Шлифовальные станки.

- •6.1. Круглошлифовальные станки.

- •6.2. Бесцентровые круглошлифовальные станки

- •6.3. Внутришлифовальные станки

- •6.4. Плоскошлифовальные станки - проработать самостоятельно.

- •7. Зубообрабатывающие станки

- •8. Резьбооборабатывающие станки.

- •8.1. Резьбонакатные станки

- •9. Агрегатные станки.

- •10. Станки для электрофизических и электрохимических методов обработки

- •10.1 Общие сведения и методы обрбаботки

- •Основные технические характеристики некоторых эхфкмо

- •11.2. Основные типы станков с чпу

- •12.1. Этапы подготовки управляющих программ

- •12.2. Расчет управляющих программ

- •Сверлильно-фрезерно-расточном станке.

- •2.1. Координаты опорных точек детали

- •12.3. Кодирование и запись управляющих программ

- •Структура и формат управляющей программы

- •Структура управляющей программы

- •3.1. Основные характеристики шпиндельных опор

- •13.1. Конструкция шпиндельного узла

- •13.1. Передние концы шпинделей

- •13.2. Опоры качения

- •3.9. Типовые схемы конструкций шпиндельных узлов с опорами качения

- •13.3. Опоры скольжения для шпинделей

- •13.4. Расчет шпиндельных узлов

- •14. Привод подачи

- •14.1. Выбор электродвигателя

- •14.2. Тяговые устройства привода подач

- •3.7. Станки сверлильно-расточной группы с чпу

10. Станки для электрофизических и электрохимических методов обработки

Станки для электрофизических и электрохимических методов обработки широко применяются при обработке заготовок из труднообрабатываемых материалов. В рассматриваемую группу входят станки для электроэрозионной, ультразвуковой, электрохимической и лучевой обработки. Принцип действия и конструкция станков приведены (Колев Н. С. стр.287...296).

Применение ЧПУ позволяет, по сравнению со станками с ручным управлением, программировать формообразующие движения и обеспечить регулирование технологических параметров, что повышает производительность, точность и качество обработки. Например, в электроэрозионных станках поддерживается постоянное напряжение на электроэрозионном промежутке за счет режимов обработки (скорости движения и параметров технологического тока).

Широкое распространение получили электроэрозионные вырезные станки. Станки применяют в инструментальном производстве, как для черновой, так и для чистовой обработки штампов. В зависимости от технологических параметров обеспечивается: производительность резания 20…150 мм2/мин; шероховатость R 1,25…2,5; точность обработки +0,005—0,001 мм. Высокие требования к точности обрабатываемых изделий обусловили высокие требования к точности и жесткости конструкции станка и стабильности процесса обработки.

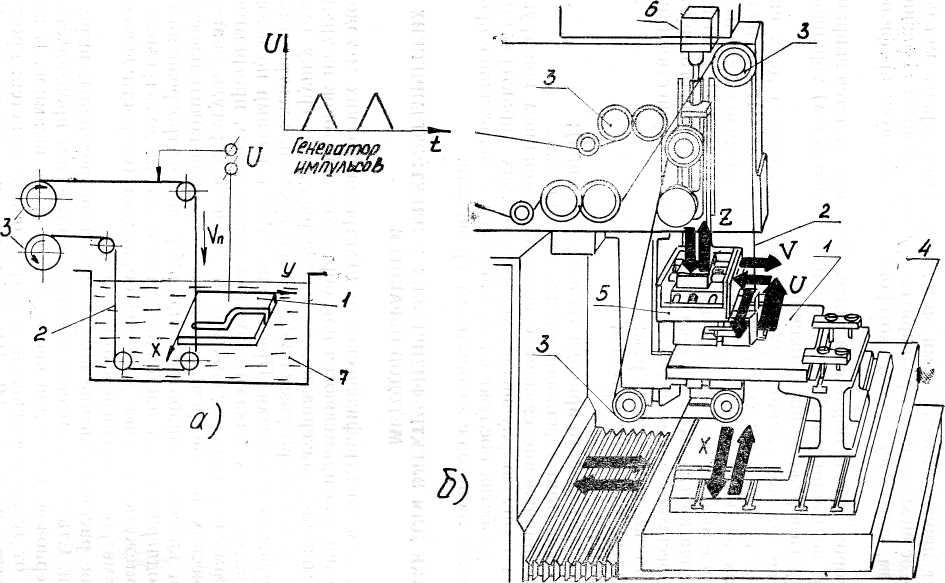

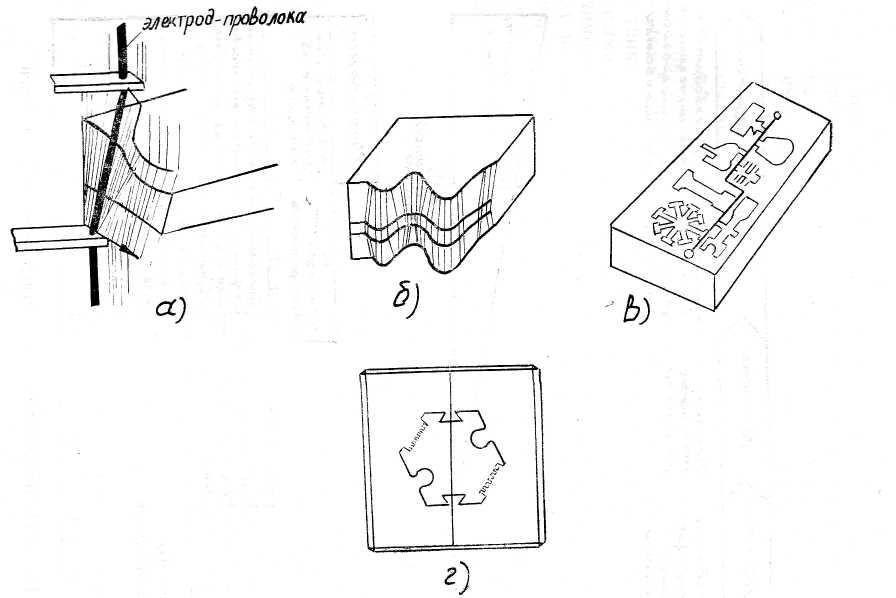

Принцип работы станка показан на рис. 10.1 а, а компоновка станка на рис. 10.1 б. Проволока в процессе обработки перематывается с одной катушки 3 на другую. К обрабатываемой детали и электроду-проволоке подводится напряжение от генератора импульсов. Перемещая деталь относительно электрода-проволоки по двум координатам X и У можно получать резы разной формы. Обработка происходит в диэлектрической жидкости (деминерализированная вода или углеводородистые диэлектрики). Профилирование осуществляется непрерывно перематывающейся проволокой диаметром 0,005—0,3 мм. Износ на постоянно обновляемом электроде-инструменте, как правило, не оказывает влияния на точность обработки. Необходимо учитывать, что тонкие проволочные электроды могут отклоняться электромагнитными и электростатическими силами, поэтому возникает необходимость в соответствующих компенсационных устройствах, а приводу размотки должно уделяться большое значение относительно синхронности стационарной силы натяжения и высокоточного направления. Коническая резка осуществляется за счет смещения верхней точки направляющей головки по высоте и в горизонтальной плоскости относительно нижней. Верхний кронштейн направляющей (поз. 6 рис. 10.1, б) перемещается по высоте (координата Z), а салазки смещения электрода (поз. 5) —в плоскости UOV, параллельной XOY. Формирование поверхностей, примеры обработанных деталей показаны на рис. 10.2.

Технологическое программное обеспечение системы управления этими станками предусматривает программы трех видов: типовые элементы контура, измерительные циклы, задачи регулирования режимов. Измерительные функции выполняются с использованием электрода-проволоки при подключении его к пониженному напряжению.

Рис. 10.1. Электроэрозионный проволочный вырезной станок:

а) - схема вырезки проволочным электродом-инструментом;

б) - компоновка станка; 1 - деталь; 2 - электрод-проволока; 3 - механизм для протягивания электрода-проволоки; 4 - стол станка (координаты Х Y); 5 - салазки смещения электрода (координаты V, U); 6 - привод механизма фиксации электрода (координата Z); 7 - диэлектрическая жидкость.

Рис. 10.2. Детали, обрабатываемые на электроэрозионных станках:

а - формирование линейчатых поверхностей; б - техника наложения резов; в - техника присоединений при обработке нескольких деталей; г - примеры обработанных деталей.