- •Контрольные вопросы к работе

- •Изучение работы циклона

- •Контрольные вопросы к работе

- •Определение констант фильтрования

- •Контрольные вопросы

- •Изучение гидродинамики псевдоожиженного слоя.

- •Контрольные вопросы

- •Изучение гидродинамики фонтанирующего слоя

- •Контрольные вопросы

- •Гидравлические испытания кожухотрубного теплообменника

- •Контрольные вопросы:

Контрольные вопросы

1.Что называется псевдоожижением?

2.Чем отличается псевдоожиженный слой от фильтрующего?

3.Что называется порозностью слоя?

4.Что называется кривой псевдоожижения?

5.Чем обусловлено наличие пика давления на реальной кривой псевдоожижения?

6.Почему кривая псевдоожижения снимается на обратном ходе?

7.Что такое число псевдоожижения?

8.Как зависит порозность от числа псевдоожижения?

9.Чем отличается скорость витания частиц от скорости уноса?

Лабораторная работа № 5

Изучение гидродинамики фонтанирующего слоя

Цель работы:

Экспериментальное определение зависимости перепада давления в слое от входной скорости воздуха.

Нахождение критической скорости фонтанирования ωкр.ф., скорости начала устойчивого фонтанирования ωн.у.ф. и скорости конца устойчивого фонтанирования ωк.у.ф..

Сравнение полученных скоростей с расчетными значениями.

Основы теории:

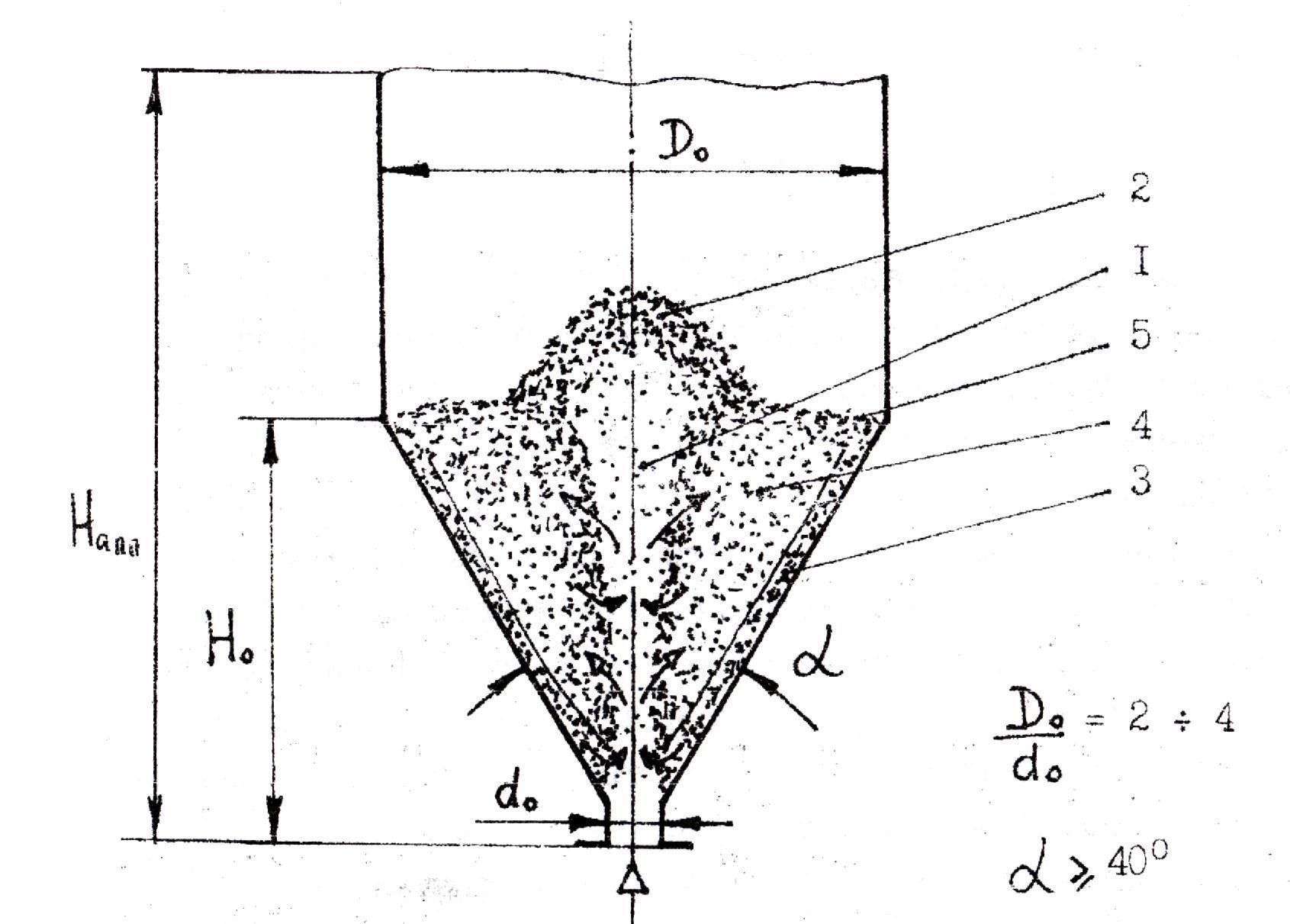

По современным представлениям фонтанирующий слой, как и псевдоожиженный, является разновидностью взвешенного слоя. Однако, механизм движения газа и твердых частиц при фонтанировании существенно отличается от псевдоожижения. Классическое фонтарирование может быть осуществлено в цилиндрическом аппарате с коническим основанием, в центре которого имеется небольшое отверстие для подачи воздуха. При некоторой скорости воздуха струя прорывается через слой и образует на выходе так называемую шапку фонтана (рис. 1). В слое образуется ярко выраженное ядро фонтана (наиболее интенсивная зона аппарата) и периферийная зона.

Таким образом, отличительной особенностью фонтанирующего слоя является наличие нескольких зон, резко отличающихся между собой по характеру взаимодействия фаз. Наиболее полно структуру фонтанирующего слоя отображает трехзонная модель, подтвержденная экспериментально (рис. 1): ядро слоя 1, зона медленно движущихся частиц (пристенная зона 3), зона интенсивно движущихся частиц (опускная зона 4). Ядро имеет форму трубы Вентури с углом раствора конуса 8÷18˚. Позонную структуру фонтанирующего слоя можно наблюдать при переходе кипящего слоя к фонтанирующему, постепенно увеличивая угол раствора α конической части аппарата. При углах 0÷20˚ наблюдается типичное псевдоожижение в узких колонках – подъем частиц в центре и вихреобразное опускание по стенкам. С увеличением угла раствора конуса до 40˚ ядро приобретает все более четкие очертания, а слой принимает трехзонную структуру. Обычно скорость воздуха в ядре на один – два порядка выше, чем в пристеночной зоне, а объемная концентрация частиц в ядре меньше в 4 – 5 раз. В этих условиях интенсивность тепломассобмена в ядре в 1,5-2 раза выше, при этом максимум находится на границе ядра с опускной зоной.

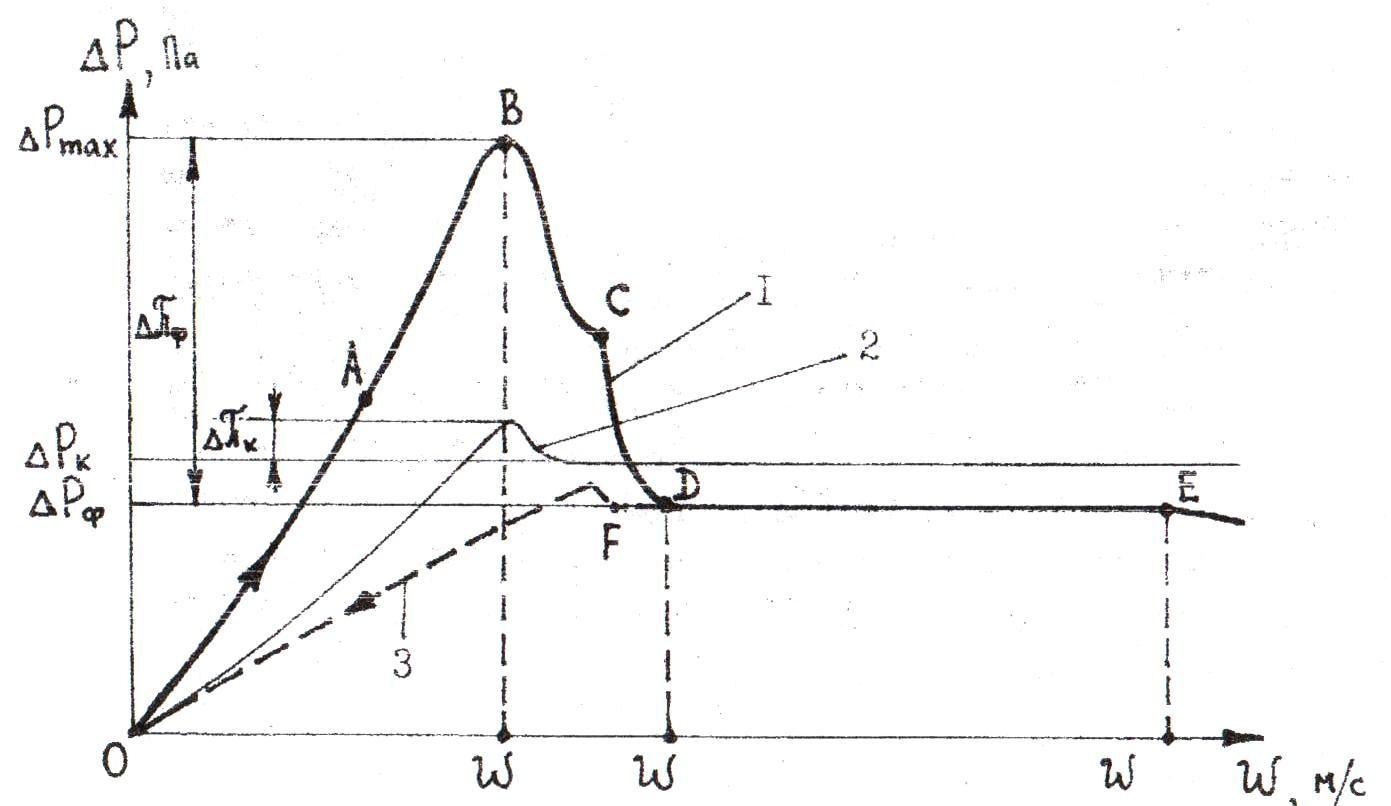

Механизм перехода неподвижного слоя к фонтанирующему удобно описывать по кривым фонтанирования (псевдоожижения). На рис. 2 показана зависимости перепада давления ∆Рсл от скорости воздуха ωв нижнем сечении аппарата для фонтанирующего слоя (кривая 1) и для сравнения такая же зависимость для кипящего слоя (кривая 2) при одинаковой начальной высоте слоев Н0. На участке ОА слой неподвижен и сохраняет первоначальную структуру. Воздух фильтруется через слой. При дальнейшем увеличении расхода воздуха перепады давления слоя возрастает до максимального (точка В), а затем резко падает до точки С, которая называется точкой зарождения фонтана. Снижение давления до линии ВС отражает расширение плотного упакованного слоя. Дальнейшее увеличение скорости воздуха приводит к вытеснению и центрального ядра твердых частиц и прорыву газа через слой. Падение давления происходит очень резко до линии СД. Скорость воздуха, соответствующая давлению в точке Д, называется скоростью начала устойчивого фонтанирования ωн.у.ф..За точкой Д перепад давления в слое почти постоянен, т.к. воздух беспрепятственно проходит через ядро слоя. Участок ДЕ характеризует режим развитого фонтанирования. За точкой Е начинается неустойчивый режим (поршнеобразование). Соответственно скорость газа в точке Е называется скоростью конца устойчивого фонтанирования ωк.у.ф..

1 – ядро; 2 – шапка фонтана; 3 – пристеночная зона; 4 – опускная зона; 5 – зеркало строя.

Рисунок 1 – Структура фонтанирующего слоя

Отличительной особенностью кривой 1 является большой пик перепада давления слоя при выходе на режим фонтанирования ∆πф. Он в 2-3 раза превышает рабочий перепад давления ∆Рф, который в свою очередь меньше рабочего перепада для кипящего слоя: ∆Рф=0,75∙∆Рк. Последнее объясняется тем, что концентрация твердых частиц в ядре фонтанирующего слоя меньше, чем в плотном кипящем слое при тех же средних скоростях воздуха. Как видно из рис. 2, небольшой пик давления имеет место также при обратном ходе (кривая 3) и связан с необходимостью затраты энергии на перестройку структуры слоя.

1 – фонтанирующий слой; 2 – кипящий слой; 3 – обратный ход.

Рисунок 2 – Кривые фонтанирования

По поводу природы пика давления ∆Рф мнения различных авторов расходится. Зарубежные авторы считают, что появление пика кривой перепада давления как при фонтанировании, так и при псевдоожижении связано с затратой энергии, необходимой газовой струе для прорыва плотного слоя и оборудования “внутреннего канала” в нижней части слоя. Максимальный перепад давления (точка В) наблюдается при высоте внутреннего канала, 0,5∙Н0. Преобразуется ли в последствии этот внутренний канал в фонтан или произойдет переход к псевдоожижению, зависит от того, выполняются ли необходимые для фонтанирования условия по размеру частиц, диаметру отверстия, высоте слоя, углу раствора конуса и т.д. При дальнейшем увеличении высоты внутреннего канала до Н0 перепад давления снижается до точки С, а когда струя прорывается на поверхность слоя – падает до точки Д.

Некоторые советские авторы, изучавшие механизм потери устойчивости конического слоя на плоской (4-5 диаметров частиц слоя) двухмерной модели аппарата, утверждают, что сначала деформируется верхний слой частиц. Это происходит не во всем слое, а в осесиметричном центральном элементе его, имеющим форму перевернутого конуса с углом раствора 1800–2α и диаметром основания Дв. После деформации нижнего слоя у входного отверстия “каверна” (пузырь), распространяющаяся вверх. Пик кривой фонтанирования (точка В) свидетельствует о деформации всех слоев, а прорыв “каверны” на поверхность слоя соответствует точке Д.

Фонтанирующий слой характеризуется 3-мя скоростями:

критическая скорость фонтанирования ωкр.ф., соответсвующие максимальному перепаду давления в слое ∆Рmax;

скорость начала устойчивого фонтанирования ωн.у.ф, при которой наступает хорошее перемешивание слоя;

скорость конца устойчивого фонтанирования ωк.у.ф, пр повышении которой начинается поршнеобразование.

Критическая скорость фонтанирования зависит от высоты слоя, физических характеристик частиц и воздуха, а также от геометрических характеристик установки:

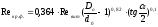

(1)

(1)

где: D0 – диаметр верхнего сечения слоя, м:

Скорость начала устойчивого фонтанирования может быть определена из соотношения :

(2)

(2)

На скорость конца устойчивого фонтанирования ωк.у.ф также оказывает влияние высота аппарата Напп. И диаметр сепарационного пространства Dсеп:

(3)

(3)

Зависимости (1) – (3) справедливы в диапазоне 20<Reвит<2460

Отношение максимального перепада давления к перепаду при устойчивом фонтанировании зависит от геометрии аппарата и физических свойств воздуха и частиц:

(4)

(4)

Зависимость (4) справедлива в диапазоне 4,4 ∙103<Ar<1,4 ∙106

Фонтанирующий слой имеет целый ряд преимуществ перед кипящим: большая интенсивность процесса, более упорядоченная циркуляция материала, отсутствие газораспределительной решетки, возможность обработки полидисперсных материалов.

К недостаткам фонтанирующего слоя относятся сравнительно низкая интенсивность процесса тепломассообмена в пристеночной зоне, большой пик перепада давления слоя при выходе на режим фонтанирования и истирания материала.

В связи с этим основными направлениями интенсификации аппаратов фонтанирующего слоя является активизация пристеночной зоны, снижение пускового пика перепада давления и повышения кратности циркуляции частиц в слое.

На рис. 3 показаны некоторые конструкции аппаратов с модифицированным фонтанирующим слоем. Основной идеей, заложенной в эти конструкции, является активизация пристеночной зоны, являющейся наименее активной в аппарате боковые хордальные вводы, расположенные на конусной части аппарата (рис 3а), существенно изменяет гидродинамическую структуру потоков в аппарате, ускоряя циркуляцию частиц из периферийной зоны в ядро.

а) с хордальными вводами; б) с вращающимся слоем материала; в) с искусственно сформированным ядром и встречными струями; г) с тангенциальными щелевыми соплами.

I– ожижающий агент;II– исходный материал;III– распыливающий агент;IУ – готовый продукт; У – воздух на сепарацию частиц; УI– высокотемпературный агент; УII– газовзвесь.

Рисунок 3 – Схемы аппаратов с модифицированным фонтанирующим слоем

Аппарат с вращающимся слоем материала (рис. 3б) по структуре потоковой твердой фазы близок к аппарату идеального вытеснения, т.к. рецикл материала отсутствует.В аппарате, показанном на рис.3в, во взвешенном слое установлена трубчатая вставка, которая служит для искусственного формирования ядра и снижения пускового пика перепада давления, но главное ее назначение – регулирование времени цикла циркуляции τцтвердой фазы в аппарате.

Аппарат с пирамидальным днищем и щелевыми соплами, показаный на рис.3г, служит для обработки дисперсных материалов повышенной истираемостью и адгезионными свойствами. За счет ввода щелевых сопел объем центрального ядра увеличен, что приводит к интенсификации процесса тепломассообмена в таком аппарате.

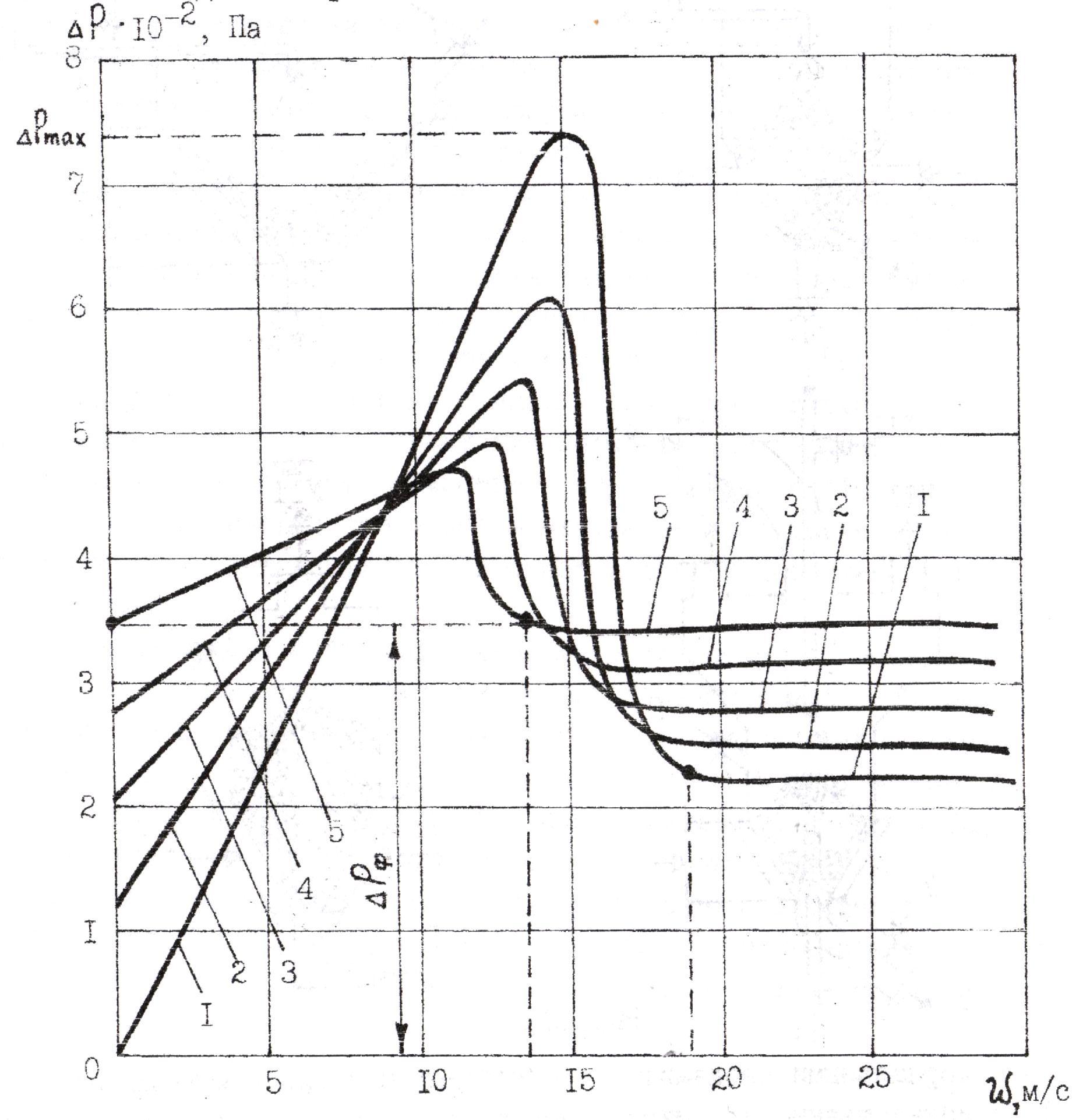

Соотношение потоков æ: 1 – 0; 2 – 0,33; 3 – 0,6; 4 – 0,66; 5 – 0,73.

Рисунок 4 – Кривые фонтанирования

Для аппаратов с боковыми вводами теплоносителя, показаных на рис. 3, кривые фонтанирования имеют спецефическую особенность, обусловленную соотношением суммарного бокового и общего потока воздуха æ = ∑Lбок/Lобщ(см. рис.4).С ростом соотношения потоков происходит снижение пика перепада давления ∆Рmaxи уменьшением ωн.у.ф,но в тоже время происходит некоторое увеличение перепада давления ∆Рф. Последнее обстоятельство объясняется увеличением подвижности частиц в пристроечной зоне, что приводит к увеличению массы материала, находящегося в состоянии фонтанирования (т.е. в ядре слоя).

Как видно из рисунка 4, оптимальными являются соотношения потоков æ =0,66-0,73 (кривые 4,5) при которых пик перепада давления минимален, а рабочий перепад давления ∆Рфпримерно равен начальному перепаду давления ∆Р0, обусловленному только наличием боковых потоков. На основании последнего можно сделать важный вывод, что при оптимальном соотношении потоков æ массы частиц, находящихся во вращающемся слое и в состоянии фонтанирования, должны быть одинаковы.

Описание экспериментальной установки

Схема установки приведена на рис. 3 в предыдущей работе №4. Воздух на фонтанирование подается вентилятором 1, при этом кран 6 закрывается, а кран 7 открывается. Расход воздуха измеряется с помощью трубки Пито-Прандтля 9 и блока манометров 10. Сетки 12,13 служат соответственно для удержания материала в аппарате при нерабочем состоянии и для предотвращения уноса материала из аппарата.

Методика выполнения работы

В аппарат фонтанирующего слоя 3 засыпается сыпучий материал и измеряется начальная высота слоя Н0. Вентилятор 1 выключается при полностью закрытых кранах 6,7. Затем медленно открывают кран 7 и снимают 2-3 точки в режиме фильтрации. Один из студентов неотрывно следит за показаниями манометров 10, стараясь заметить максимальную разность уровней жидкости в трубках Л-М. Очень важно не упустить этот момент т.к. в противном случае придется начинать все сначала. В режиме устойчивого фонтанирования также снимаются 2-3 точки , увеличивая расход воздуха до тех пор, пока не начнется поршнеобразование в слое.

Для каждой точки измеряют: расход воздуха Vв(трубки В-Г) с помощью тарировочного графика, размещенного на установке; перепад давления в слое ∆Рсл.(л-м). Результаты измерений заносят в таблицу 1.

Обработка результатов измерений

Вначале рассчитывается скорость воздуха ω, м/с в патрубке:

(5)

(5)

Строится кривая фонтанирования

,

по которой определяются все искомые

скорости. По формулам (1) – (3) аналитически

рассчитываются те же скорости и

сравниваются с экспериментально

найденными, оценивается относительная

погрешность по формуле:

,

по которой определяются все искомые

скорости. По формулам (1) – (3) аналитически

рассчитываются те же скорости и

сравниваются с экспериментально

найденными, оценивается относительная

погрешность по формуле:

(6)

(6)

По формуле (4) рассчитывается соотношение

и

сравнивается с экспериментальным.

Оценивается погрешность по формуле,

аналогичной (6).

и

сравнивается с экспериментальным.

Оценивается погрешность по формуле,

аналогичной (6).

Для расчета необходимо использовать справочные данные по скоростям витания для различных материалов, либо воспользоваться результатами лабораторной работы № по изучению скорости витания сыпучих материалов. Результаты заносятся в таблицу 2.

Таблица 2 – Результаты эксперимента и расчетов

|

Эксперимент |

Расчет | |||||||

|

ωкр.ф, м/с |

ωн.у.ф., м/с |

ωк.у.ф., м/с |

∆Pmax ∆Pф |

ωкр.ф, м/с |

ωн.у.ф., м/с |

ωк.у.ф., м/с |

∆Pmax ∆Pф | |

|

|

|

|

|

|

|

|

| |

Необходимые данные для расчета:

d0=0,026 м; ρв=1,2 кг/м3; ρм=980 кг/м3; νв=15,06∙10-6м2/с; Нап=0,43 м; α=40˚;Dсеп=0,18 м.