- •1.Тепловой расчёт

- •Плотность заряда на впуске

- •Коэффициент молекулярного изменения рабочей смеси

- •Тепловой баланс двигателя

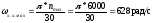

- •2. Построение внешней скоростной характеристики двигателя

- •3.Кинематический расчет

- •4. Динамический расчёт

- •4.1. Сила давления газов

- •4.2.Приведение масс частей кривошипно-шатунного механизма

- •4.3 Удельные и полные силы инерции

- •4.4 Удельные суммарные силы

- •5.Крутящие моменты

- •4.6. Силы, действующие на шатунную шейку коленчатого вала

- •5. Расчет основных деталей двигателя

- •5.1.Расчет поршневой группы

- •5.1.1. Расчет поршня

- •Напряжения изгиба в днище поршня

- •Напряжения в верхней кольцевой перемычки

- •Удельное давление пальца на втулку поршневой головки шатуна

- •5.2.Расчет шатунной группы

- •5.2.1.Расчет поршневой головки Исходные данные для расчета

- •5.2.2. Расчет стержня шатуна Исходные данные для расчета

- •6.Расчет масляного насоса

- •7.Расчет водяного насоса системы охлаждения Исходные данные для расчета

- •Заключение

- •Список использованных литератур

5. Расчет основных деталей двигателя

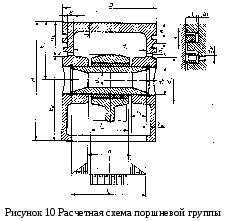

5.1.Расчет поршневой группы

5.1.1. Расчет поршня

Исходные данные для расчета поршня.

По данным теплового и динамического расчета:

Диаметр цилиндра - D= 80 мм

Ход поршня -S= 30 мм

Максимальное давление сгорания - рzд= 6,88 МПа (=380)

Площадь поршня - Fп= 0,0054

Наибольшая удельная нормальная сила - рN max= 0,4 МПа

Масса поршневой группы - mп= 0,54 кг

По табл. 12.1. [1] принимаем:

Толщина днища поршня

= (0,05…0,09)*D= =(0,05…0,09)*88=4,2…7,5 = 7 мм

Высота поршня

Н=(0,08…1,2)*D=(0,8…1,2)*83=66…98 = 83 мм

Высота юбки поршня

hю= (0,6…0,75)*D= (0,6…0,75)*83 = 49…62 = 55 мм

Радиальная толщина кольца

t= (0,035…0,045)*D= (0,035…0,045)*83 = 2,9…3,7 = 3,5 мм

Радиальный зазор кольца в канавке поршня

t= 0,7…0,95 мм = 0,9 мм

Толщина стенки головки поршня

S= (0,05…0,1) *D= = (0,05…0,1) * 83 = 4,2…8,3 = 8 мм

Величина верхней кольцевой перемычки

hп= (0,03…0,05)*D= (0,03…0,05)*83 = 2,5…4,2 = 3 мм

Высота кольца

а = 1,5…4,0 мм = 3 мм

Число и диаметр масляного канала

n'м= 8;dм= (0,3…0,5)*a= (0,3…0,5)*3 =0,9…1,5 = 1 мм

Материал поршня – алюминиевый сплав п= 22*10-61/К

Материал гильзы цилиндра – серый чугун ц= 22*10-61/К

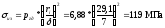

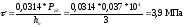

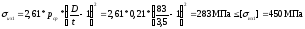

Напряжения изгиба в днище поршня

[]из= 150 МПа

[]из= 150 МПа

где ri=D/2 – (s+t+t) = 83/2 – (8+3,5+0,9) = 29,1 мм

Допускаемое напряжение изгиба при наличии ребер жесткости

[]из= 150 МПа

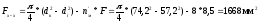

Напряжения сжатия в сечении х-х

сж= Рzд/Fх-х= 0,037 / (1668*10-6) = 22,2 МПа[]сж= 40 МПа

где Рzд= рzд*Fп= 6,88*54*10-4= 0,037МН

dк = D – 2*(t+t) = 83 – 2*(3,5+0,9)=74,2 мм

Напряжения разрыва в сечении х-х

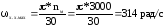

Максимальная угловая скорость холостого хода

Масса головки поршня, расположенная выше сечения х-х

mx-x= 0,5*mп= 0,5*0,54 = 0,27 кг

Максимальная разрывающая сила

Рj=mx-x*R*2х.х.мах*(1+)=0,27*0,035*6282*(1+0,25)*10-6=0,004659 МН

Напряжение разрыва

р= Рj/Fx-x= 0,004659/(1668*10-6) =2,96 МПа[]р= 10 МПа

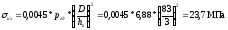

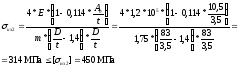

Напряжения в верхней кольцевой перемычки

среза

изгиба

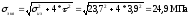

эквивалентные

[]экв= 40 МПа

[]экв= 40 МПа

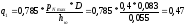

Удельное давление поршня на стенку цилиндра

МПа[q1]

= 1 МПа

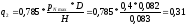

МПа[q1]

= 1 МПа

МПа[q2]

= 0,7 МПа

МПа[q2]

= 0,7 МПа

Диаметры головки и юбки поршня с учетом монтажных зазоров

Dг=D-г= 83 – 0,58 = 82,42 мм

Dю=D-ю= 83 – 0,17 = 82,83 мм

где г= 0,007 *D= 0,007* 83 = 0,58 мм

ю= 0,002 *D= 0,007* 83 = 0,17 мм

Диаметральные зазоры в горячем состоянии

'г=D*[1+ц*(Тц– Т0)]-Dг*[1+п*(Тг-Т0) =

83*[1+11*10-6*(385-288)] – 82,42*[1+22*10-6*(550-288)]= 0,20 мм

'ю=D*[1+ц*(Тц– Т0)]-Dю*[1+п*(Тю-Т0) =

83*[1+11*10-6*(385-288)] – 82,42*[1+22*10-6*(420-288)]= 0,019 мм

Тц= 383…388 = 385К; Тг= 473…723 =550К; Тю= 403…473 = 420К принято по [1] при жидкостном охлаждении.

5.1.2.Расчет поршневого кольца

Материал кольца – серый легированный чугун, Е = 1,2*105МПа

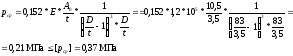

Среднее давление кольца на стенку цилиндра

где А0= 3*t= 3*3,5 = 10,5 мм – разность между величинами зазоров замка кольца в свободном и рабочем состоянии.

Напряжение изгиба кольца в рабочем состоянии

Напряжение изгиба кольца при надевании

его на поршень

Напряжение изгиба кольца при надевании

его на поршень

где m= 1,75 – коэффициент, зависящий от способа надевания кольца.

Монтажный зазор в замке поршневого кольца

к='к+*D*[к*(Тк-Т0)-ц*(Тц-Т0)]=

= 0,08 + *83*[11*10-6*(500-288)-11*10-6*(385-288)] = 0,406 мм

где 'к= 0,06…0,1 мм = 0,08 мм – минимально допустимый зазор в замке кольца во время работы двигателя; Тц= 385К; Тк=473…573 = 500К при жидкостном охлаждении.

5.1.3. Расчет поршневого пальца

Исходные данные для расчета

Наружный диаметр пальца

dп= (0,22…0,28)*D= (0,22…0,28)*83 = 18… 23 = 23 мм

Внутренний диаметр пальца

dв= (0,65…0,75)*dп= (0,65…0,75)*23 = 14,95…17,25 = 15 мм

Длина пальца

lп= (0,85…0,9) *D= (0,85…0,9) * 83 = 71…75 = 71 мм

Длина втулки шатуна

lш= (0,28…0,32)*D= (0,28…0,45)*83=23…37 = 30 мм

Расстояние между торцами бобышек

b= (0,3…0,5)*D= (0,3…0,5)*83 = 25…42 = 30 мм

Материал поршневого пальца – сталь 15Х, Е = 2*105МПа

Частота вращения при максимальном крутящем моменте nм= 3000 мин-1

Расчетная сила, действующая на поршень

Р = Рzmax+k*Pj= 0,037 + 0,8*0,0023 = 0,0388 МН

где Рzд= рzд*Fп= 6,88*54*10-4= 0,037 МН

Рj=mп*R*2м*(1+) = 0,54*0,035*3142*(1+0,25)*10-6=0,0023 МН

k= 0,76…0,86 = 0,8 – коэффициент, учитывающий массу поршневого пальца.