- •Всеобщее управление качеством

- •Введение

- •1. Развитие теории Всеобщего Управления Качеством

- •1.1. Эволюция теории Всеобщего Управления Качеством

- •1.2. Философии и концепции «патриархов качества» в модели tqm

- •1.3. Российский опыт управления качеством

- •1.4. Качество и ключевые факторы качества продукции и услуг

- •1.5. Основные подходы и модели менеджмента качества

- •Контрольные вопросы

- •2. Базовые концепции и принципы Всеобщего управления качеством (tqm )

- •2.1 Основные принципы tqm

- •2.1. Принцип – Лидерство руководства

- •2.2. Принцип – Системный подход к менеджменту

- •2.3. Принцип - Ориентация на потребителя

- •2.4. Принцип - Непрерывное улучшение

- •2.5. Принцип - Взаимовыгодные отношения с поставщиками

- •2.6. Принцип - Принятие решений на основе фактов

- •2.7. Принцип - Ориентация на сотрудников

- •2.8. Принцип - Процессный подход

- •Контрольные вопросы:

- •3. Интеграция качества с задачами бизнеса и интересами общества

- •3.1. Ценность и цена продукта для потребителя

- •3.2. Маркетинг и проектирование - важнейшие этапы создания товара

- •3.3. Лидерство в обеспечении качества

- •3.4.. Модель делового совершенства (Business Excellence)

- •3.5. Премии в области качества

- •3.5.1.Европейская Награда за качество

- •35.2. Премия Деминга (Deming Application Prize — dap)

- •35.3. Премия по качеству Мэлкома Бэлдриджа

- •35.4. Премия по качеству Правительства рф

- •3.5.5.Национальные награды за качество

- •Контрольные вопросы:

- •4. Инструменты и методы управления качеством

- •4.1. Основные инструменты управления качеством

- •4.2. Новые инструменты управления качеством

- •4.3. Дополнительные инструменты управления качеством

- •Контрольные вопросы:

- •5. Экономика качества

- •5.1. Управление материальными ресурсами

- •5.2. Затраты на качество и их классификация

- •Относительные доли элементов затрат на качество

- •5.3. Концепция всеобщего блага общества

- •5.4. Модель затрат, связанных с предупреждением, оценкой, отказами

- •5.5. Стоимостная модель процесса

- •Литература

4.3. Дополнительные инструменты управления качеством

Переход к системе TQM должен происходить на фоне системного внедрения современных методов общего (корпоративного) менеджмента, включающих : управление инвестициями, управление проектами, управление финансами, управление персоналом, управление знаниями, включая такие специальные подходы, как «точно вовремя», стоимостной инжиниринг, реинжиниринг бизнес-процессов и некоторые другие.

К дополнительным инструментам управления качеством относятся:

Метод "Модель Кано"

Дом качества

Методы Кайзен и Кайрио

Анализ формы и следствия отказа.

Инженерный анализ/Стоимостной анализ

Метод "Аутсорсинг"

Метод "Защита от ошибок"

Анализ задач подразделения

Персональные индикаторы характеристик сотрудников

Метод «Система 5S»

Методология шести сигм

Бенчмаркинг

Реинжинириг

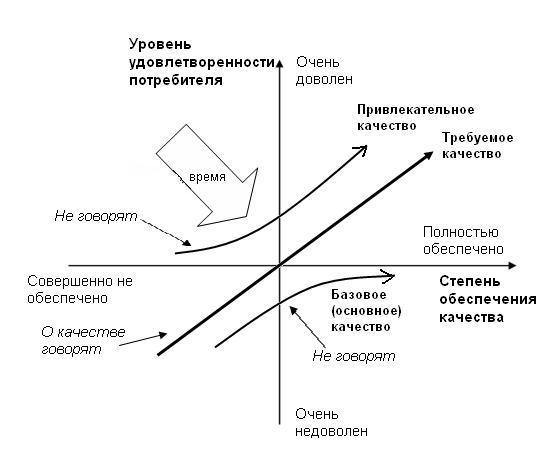

Метод модель Кано

Данный метод применяется для выработки стратегии организации и решения задач обеспечения удовлетворенности потребителей.

Суть метода:

Теория привлекательного качества - инструмент, позволяющий описать, удовлетворение каких потребностей оставляет потребителя равнодушным, неудовлетворенным, либо приводит его в восторг.

Помогает выявить приоритетные потребности.

Цель метода:

определение и распределение всего диапазона потребностей (требований) потребителя по приоритетам;

разделение требований потребителей по составляющим профиля качества.

При покупке человек обращает внимание на функциональные качества.

Особенности метод:

Показывает взаимосвязь между качеством продукции и параметрами этого качества.

Модель Кано выделяет три составляющих профиля качества:

Базовое или основное качества (обязательные характеристики продукции);

Желаемое качество, требуемое качество (соответствующие качественным характеристикам продукции);

Привлекательно качества (соответствующие сюрпризным характеристикам продукции, вызывающим восхищение).

Рис. 4.18 Модель Кано

Модель Кано используется на этапе разработке, проектирования, более того, может быть использована на этапе маркетинга.

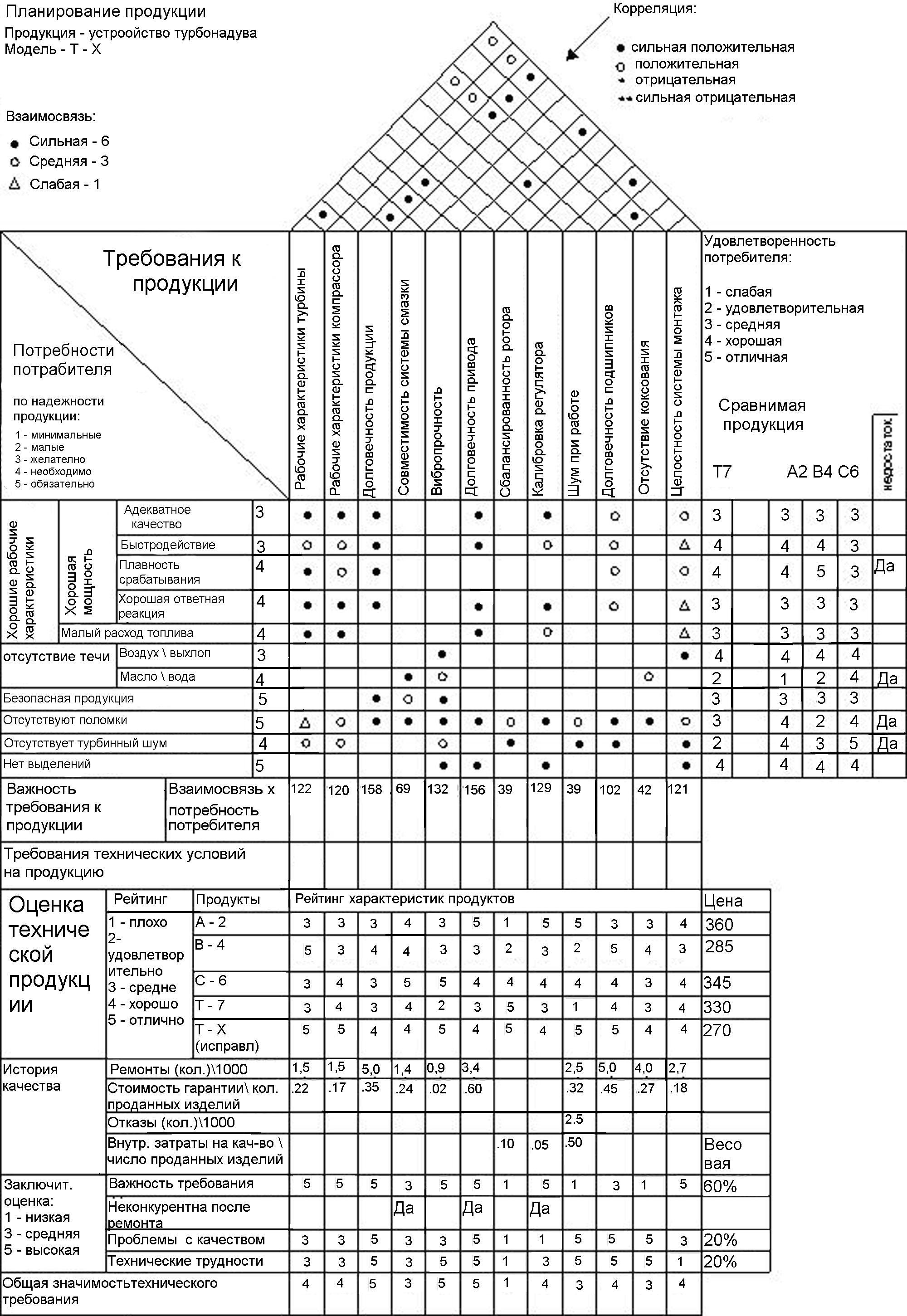

Дом качества

Рис. 4.19 Дом качества

Этот термин появился на верфях Мицубиси в Кобе, причем в японском оригинале названия метода он даже не содержит слово качество, как таковое. Его можно рассматривать как комбинацию “новых инструментов”, таких как матричные диаграммы и матричный анализ.

Дом качества демонстрируется как развитие развертывания функции качества, показанного на Рис. 4.19.

Отметим, что в основной L-матрице горизонтальный ряд (строка) выражает требования потребителя, например, “без поломок”, “без турбинного шума”, “без выделений”. В вертикальных столбцах матрицы эта же информация переработана в инженерные характеристики.

Например, требование покупателя “без турбинного шума” коррелируется с “шумом при работе”, “сбалансированностью ротора” и другими факторами.

В диаграмме рассматриваются также взаимосвязи между инженерными факторами, что отображается на “крыше” матричного “дома”, чем и объясняется, в какой-то степени, название, которое получила все диаграмма.

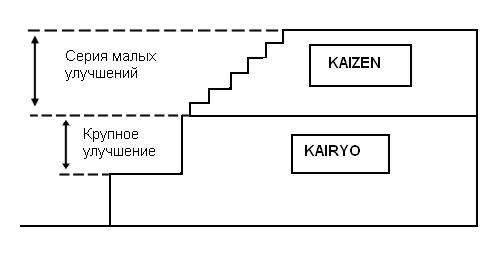

Метод Кайзен и Кайрио

Улучшение качества может быть двух видов: крупным или состоящим из серии мелких улучшений.

Эти пути называются по-разному:

революционные и радикальные;

постоянное улучшение и коренное улучшение;

кайзен-преобразование и кайро-преобразование.

Сочетание этих путей обеспечивает развитие организации (предприятия).

Пример в нашей жизни: переход от аналогового типа передачи к цифровому (телефоны).

Кайрио (крупное улучшение)

Особенности:

не требуется больших усилий людей, а требуются большие инвестиции;

только несколько специалистов вовлечены в систему улучшения;

необходимо использовать лишь ограниченное количество технологий;

подход используется для решения только поставленных целей.

Система Кайзен (маленькие шажки)

Особенности:

требуется большие усилия людей, без больших вложения;

все вовлечены в систему улучшение;

необходимо большое число мелких шагов;

система соответствует философии ВУК.

Рис. 4.20 Метод Кайрио и Кайзен

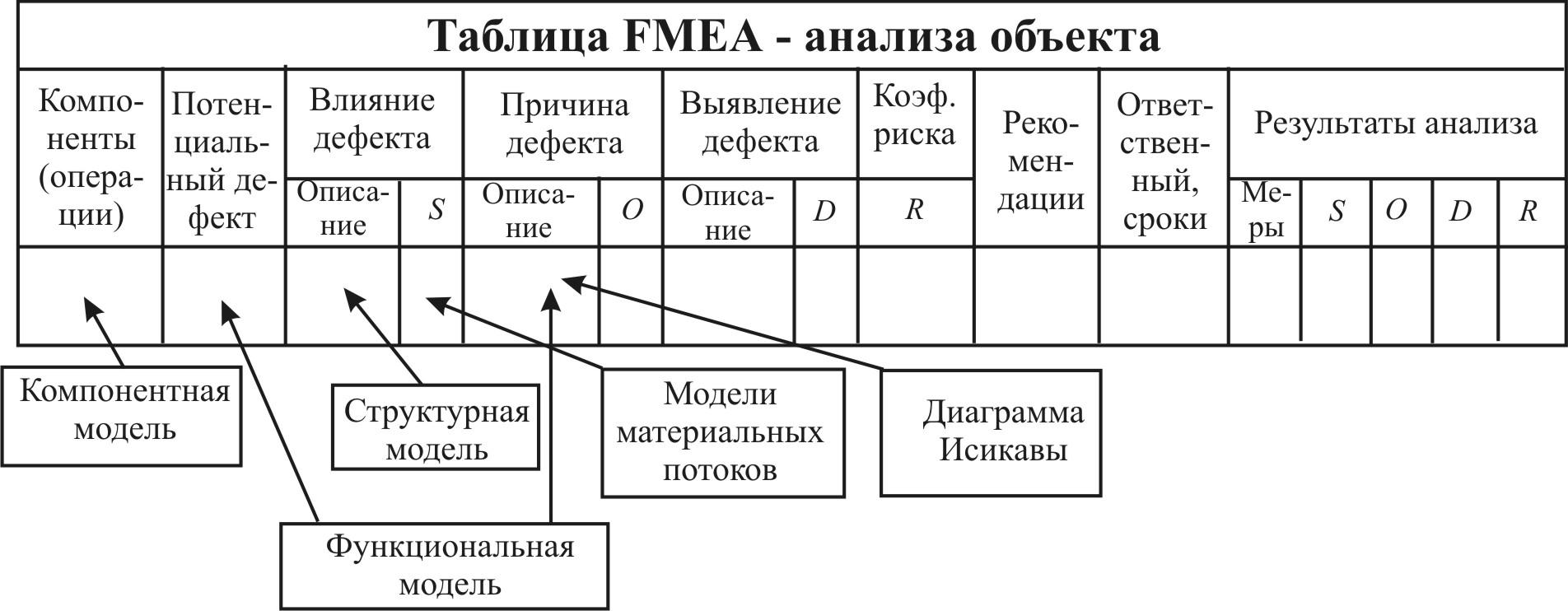

Анализ форм и последствий отказов (FMEA)

Анализ форм и последствий отказов является инструментом обеспечения качества, используемым на этапе проектирования.

Делается попытка определить скрытый смысл возможных форм отказов и того, как они могут отразиться на потребителе или пользователе.

В связи с этим особенное значение приобретают вопросы надежности, т.е. вопросы, связанные с возникновением проблем, симптомы которых могут развиваться только после того, как продукция или услуга попали к пользователю.

В задачу анализа формы отказа, его последствий и степени критичности входит выяснение последствий каждой из возможных форм отказа.

Суть метода:

FMEA (Failure Mode and Effects Analysis) - систематизированная совокупность мероприятий, позволяющих:

выявить потенциальные дефекты и варианты отказов, которые могут возникнуть при применении продукции или функционировании процесса;

определить основные причины их появления и возможные последствия;

выработать действия по устранению этих причин или предотвращению возможных последствий.

План действий:

Распознавание и оценка потенциальных дефектов и (или) отказов продукции или процесса и их последствий.

Определение действий по устранению или уменьшению вероятности возникновения потенциальных дефектов и (или) отказов.

Документирование всех этих мероприятий.

Особенности метода:

Технология проведения FMEA-анализа включает два основных этапа:

этап построения компонентной, структурной, функциональной, потоковой моделей объекта анализа и диаграммы Исикавы;

этап исследования моделей.

На этапе исследования моделей:

анализируется процесс;

проводится обратная мозговая атака;

составляется список возможных последствий (S) каждого отказа;

каждое последствие, в соответствии с его серьезностью, оценивается экспертами обычно по 10-балльной шкале (при этом 10 соответствует самым тяжким последствиям);

вероятность возникновения последствия (O) оценивается по 10-балльной шкале;

вероятность обнаружения отказа и его последствий (D) также оценивается по 10-балльной шкале;

для каждого последствия вычисляется коэффициент приоритетности риска - R (Risk Priority Number - RPN);

выбираются отказы, над которыми предстоит работать;

принимаются меры для устранения или сокращения отказов с высоким показателем риска;

рассчитывается новый показатель риска с учетом разработанных мероприятий.

Результаты анализа заносятся в специальную таблицу.

Рис. 4.21. Таблица FMEA – анализа объекта

Инженерный анализ/Стоимостной анализ

Этот анализ является системным методом анализа продукции, системы или услуги, направленным на достижение заданной функции при наименьших общих затратах.

Он простирается от простого поиска более дешевых материалов и комплектующих или упрощения конструкции для повышения его технологичности до анализа общих потребностей потребителя и того, каким образом возможно их наилучшее удовлетворение. Соответствующие мероприятия можно определить следующим образом: “Организованные усилия, направляемые на оптимизацию стоимости продукции, системы или услуги, с целью достижения заданной функции при наименьших расходах в течение всего жизненного цикла.”

Критическое значение для стоимостного анализа имеют как системный анализ потребностей, так и анализ возможных решений. Системный подход имеет следующие фазы:

а) Сбор информации.

б) Определение функции, которую необходимо обеспечить.

в) Обсуждение возможных решений.

г) Оценка высказанных идей.

д) Осуществление оптимального решения.

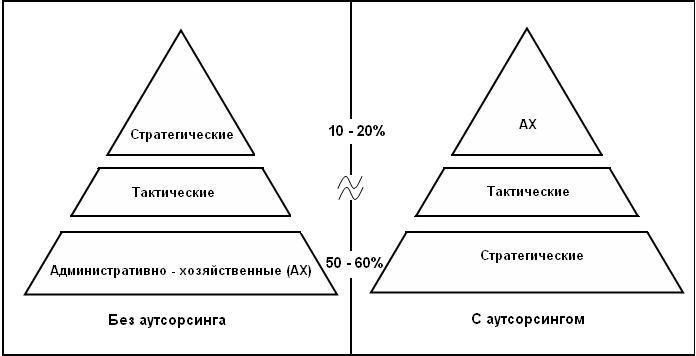

Метод аутсорсинга

Применяется для совершенствования бизнес-процессом в услуг путем избавления от непрофильных видов деятельности.

Цель метода:

Снижение себестоимости производимой продукции или оказания услуг при одновременном повышении их качества за счет концентрации усилий на основном бизнесе.

Суть метода:

Аутсорсинг (outsourcing) - организационное решение, означающее передачу выполнения некоторых функций предприятия (непрофильных или малоэффективных для него) внешнему подрядчику (аутсорсеру), способному обеспечить их реализацию на более высоком и качественном уровне.

Пример: аутсорсинг бухгалтерской деятельности.

Виды аутсорсинга:

Можно выделить следующие два вида аутсорсинга:

IT-аутсорсинг;

аутсорсинг бизнес-процессов – АБП (BPO - business process outsoursing).

IT-аутсорсинг является новым видом аутсорсинга и еще полностью не изучен, то есть требует весьма подробного рассмотрения. Ведь практически все компании, как правило, начинают использование схемы аутсорсинга в самую первую очередь с IT-аутсорсинга, лишь только затем плавно, не торопясь переходя к остальным видам современного аутсорсинга.

Для производственных предприятий на аутсорсинг могут быть переведены:

управление персоналом;

бухгалтерский учет;

маркетинг;

реклама;

логистика.

Выделяют также и производственный аутсорсинг, который предполагает, что компания отдает часть существующей цепочки производственных процессов или целиком весь цикл производства сторонней компании. Возможен также и вариант продажи ряда собственных отделений иным компаниям, и последующее взаимодействие происходит с ними уже непосредственно в рамках аутсорсинга.

Производственный аутсорсинг позволяет компании:

сосредоточиться на разработке совершенно новых продуктов и услуг для обеспечения конкурентного преимущества;

увеличить гибкость производства - осуществление перестройки производственного процесса и диверсифицикации выпускаемой продукции.

.Классификация аутсорсинга:

профессиональный – нет нудных специалистов, у аутсорсера лучшие специалисты, чем у предприятия – заказчика, потребность в каких-либо услугах возникает время от времени.

технологический – аутсорсер располагает необходимыми мощностями.

административный – аутсорсер может эффективнее управлять некоторыми проектами.

географический - в некоторых регионах работа может стоить дешевле.

Kритерии эффективности аутсорсинга для промышленных предприятий: наличие конкурентной среды, дефицит ресурсов, обеспечение снижения затрат, повышение производительности труда, а также наличие партнерских отношений с аутсорсером, обеспечение требуемого уровня качества и ритмичности поставок.

Рис. 4.22 Структура бизнес-процессов предприятия

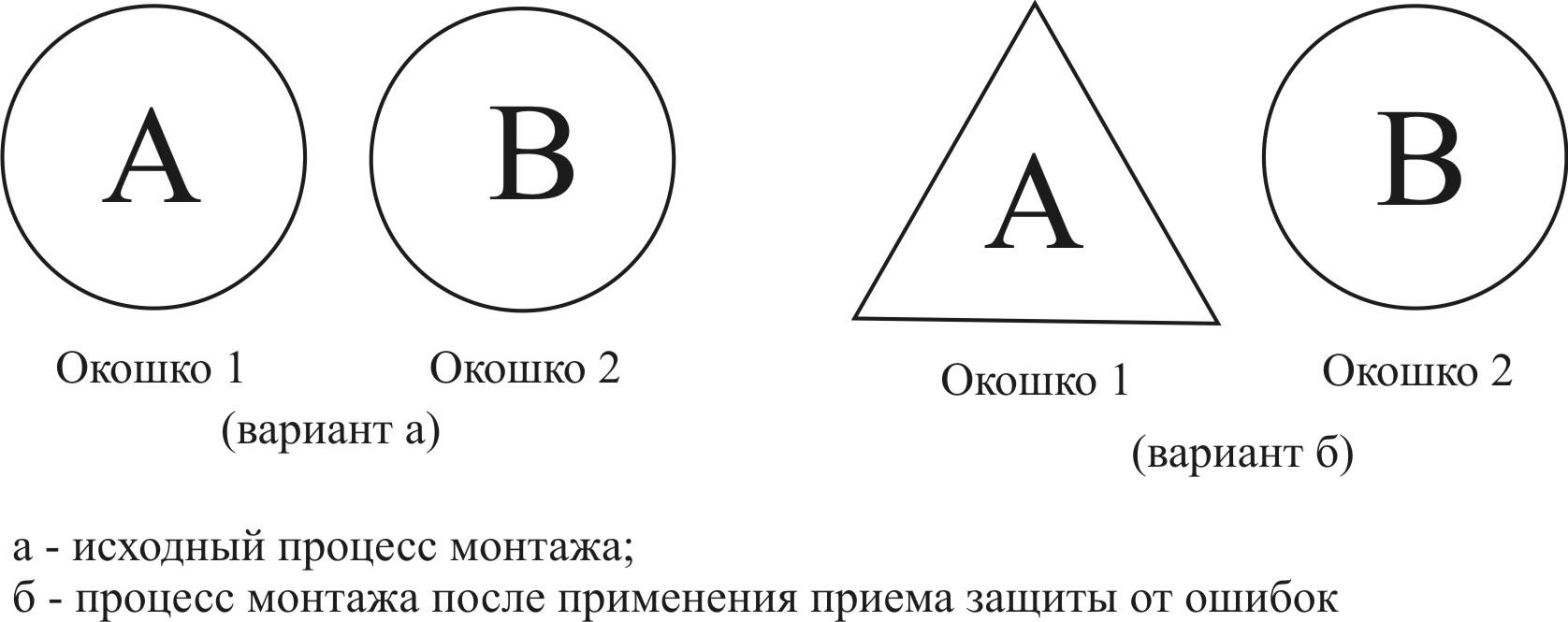

Метод пока-ёкэ («Предотвращение невидимой ошибки», «Защита от ошибок»)

Повышение потребительской стоимости продукции путем предотвращения ошибок.

Защита от ошибок лежит в концепции бездефектного производства.

Метод позволяет внедрить бездефектное производство, снижая риск на затраты и нет затрат для внедрения этого метода.

Цель метода - повышение потребительной стоимости продукции путем предотвращения ошибок на действующем производстве.

Суть метода - защита от ошибок лежит в основе бездефектного производства.

Концепция предупреждения нежелательных событий, вызванных ошибками человека, проста. Если не допускать их возникновения на действующем производстве, то качество будет высоким, а доработки - небольшими. Это приводит к растущей удовлетворенности потребителя и одновременно к снижению издержек производства.

План действий:

Сформировать команду из специалистов: представителей руководства, службы качества, технической службы и производства.

Выявить проблемы, требующие решения, и причины их существования.

Разработать меры по совершенствованию производства и предотвращению возможности возникновения о шибок, руководствуясь правилами применения метода пока-ёкэ.

Устранить потенциальные ошибки, используя в процессе производства усовершенствованные приспособления, приборы и оборудование.

Рис. 4.23 Пример использования простого приема защиты от ошибок

Анализ задач подразделения

Целью анализа задач подразделения является достижение понимания и, при необходимости, изменение взаимоотношений между подразделением и его поставщиками и потребителями, будь они “внутренними” или “внешними” для той организации, к которой относится подразделение. Следует получить ответы на следующие вопросы:

Выполняем ли мы те задания, которые должны выполнять?

Выполняем ли мы их правильно?

Можем ли мы делать это лучше?

При этом необходимо фокусироваться на основных функциях подразделения и идентифицировать то, на что нацеливалось подразделение при его создании, отделяя это от тех функций, которые закрепились за подразделением в дальнейшем.

Фактически, мы уже познакомились с примером такого анализа, говоря о роли и объеме деятельности отделов обеспечения качества в начальном учебном разделе.

Персональные индикаторы характеристик сотрудников

К методикам TQM относит измерения характеристик применяемым на уровне организации, подразделения или отдельных сотрудников. Мы сосредоточим свое внимание на оценке характеристик отдельных сотрудников, основываясь на том, что их непосредственные потребители считают для себя важным. Соответствующие индикаторы должны:

адекватно отражать удовлетворенность потребителя;

иметь важное значение;

быть объективными;

легко рассчитываться;

быть немногочисленными.

По возможности, индикаторы должны быть “жесткими” (иметь количественную оценку), но иногда, если это необходимо, они могут быть и “мягкими”. Например, для чиновника, обслуживающего потребителей, в качестве “твердого” стандарта может выступать “среднее время ответа на вопрос, не превышающее х”; в качестве “мягкого” стандарта может выступать “дружественный и доброжелательный стиль ответов на телефонные звонки”.

Метод «Система 5S»

Этот метод - система наведения порядка, чистоты и укрепления дисциплины.

Система 5S, или «пять шагов для поддержания порядка», были разработаны в производственной системе фирмы Тойота.

Стандартизация, 5S (поддержание порядка) и устранение потерь— три столпа японской концепции кайзен в основанном на здравом смысле и малозатратном подходе к совершенствованию.

Пять шагов для поддержания порядка, обозначенные японскими терминами, заключаются в следующем:

1. Сейри (Seiri): Осознать, что для производства обязательно, а что излишне, и отказаться от последнего.

2. Сейтон (Seiton): Упорядочить все предметы, которые остались после осуществления сейри.

3. Сейсо (Seiso): Содержать в чистоте станки и производственную среду.

4. Сейкецу (Seiketsu): Распространить концепцию чистоты на самого себя и непрерывно повторять три предыдущих шага.

5. Сицуке (Sitsuke): Воспитать самодисциплину и выработать привычку участия в 5S с помощью стандартов.

Есть пять способов оценки уровня 5S на каждой стадии.

1. Самооценка;

2. Оценка эксперта-консультанта;

3. Оценка руководства;

4. Комбинация вышеупомянутых способов;

5. Соревнование среди групп работников.

Большая польза от 5S проявляется в рамках всей компании:

помощь людям в воспитании самодисциплины; такие сотрудники всегда вовлечены в 5S, у них положительный интерес к кайзен, и можно быть уверенными в том, что они придерживаются требований стандартов;

выявление многих видов потерь; признание проблем — первый шаг в устранении потерь;

избавление от потерь улучшает процесс 5S;

точное определение несоответствий, таких как брак и излишние запасы;

сокращение лишних движений, например ходьбы и бесполезной трудоемкой работы;

визуальная идентификация и последующее разрешение проблем, связанных с нехваткой материалов, разбалансированностью линии, поломками станков и задержками поставок;

простые решения существенных логистических проблем;

визуализация проблем качества;

повышение эффективности работы и сокращение затрат на операции;

сокращение числа несчастных случаев на производстве за счет устранения проблем из-за скользких полов, грязи на участке, неудобной одежды и работы в небезопасных условиях.

Методология шести сигм

Стандартный подход к решению проблем, применяемый в Шести сигмах, называется DMAIC (define, measure, analyze, improve, control) – определяй, измеряй, анализируй, совершенствуй и контролируй.

1. Определяй

Первый шаг это формулирование проблемы. Необходимо описать проблему в операционных параметрах, благодаря чему ее будет легче анализировать. (Проблема: низкий уровень подготовки абитуриентов – низкий конкурс на специальности – повысить конкурс на специальности). Процесс уточнения конкретной проблемы иногда называют масштабированием проекта.

Формулирование проблемы также должно выявить потребителей и характеристики, критичные для качества, которые больше всего влияют на эффективность товара или услуги, описать текущую эффективность, или природу ошибок, или жалобы потребителей, идентифицировать требуемые показатели функционирования, задать стандарты на основе лучших из них, рассчитать влияние проекта на затраты и доходы и в количественном виде представить ожидаемую эффективность, которая будет достигнута при успешной реализации проекта шести сигм. На этом этапе также следует определить задачи управления проектом, которые необходимо решить, кто это будет делать и когда.

2. Измеряй

На этом этапе основное внимание уделяется тому, как измерять внутренние процессы, влияющие на характеристики, критичные для качества. Это требует понимания причинных зависимостей между показателями процесса, с одной стороны, и ценностью, получаемой потребителем, - с другой. Однако даже если полностью понятно, что надо делать, т.е. какой должна быть процедура сбора фактов, чтобы получить надежный данные, как вести наблюдения и выслушивать высказывания заинтересованных лиц, все это надо правильно сформулировать и стиль же правильно выполнить.

3. Анализируй

На данном этапе внимание фокусируется на том, почему возник брак, почему произошли ошибки или почему столь значительны отклонения от нормы.

После того как потенциальные переменные определены, проводятся эксперименты, подтверждающие, что определение было правильным. На этом этапе важнейшую роль играют статистические приемы и анализ.

4. Совершенствуй

После того, как основная причина проблемы выявлена, аналитик и команда должны предложить ряд идей, позволяющих устранить или ослабить проблему и улучшить показатели функционирования и характеристики, критичные для качества. После того как предложен ряд идей, необходимо оценить их и выбрать из них наиболее обещающие. Этот процесс включает получение подтверждения, что предложенное решение окажет положительное влияние на переменные ключевого процесса и характеристики, критичные для качества, и определение максимально приемлемого набора таких переменных.

5. Контролируй

Основная задача этапа контроля – сохранение достигнутых улучшений. Для этого нужно воспользоваться нужными инструментами и применить их так, чтобы ключевые переменные оставались в приемлемом диапазоне и после изменения процесса.

Радикальное совершенствование

Радикальным совершенствованием считается скачкообразное изменение, противоположное постепенному, плавному улучшению. Радикальное совершенствование – это результат инновационного и креативного мышления. Часто оно происходит в результате мотивации под воздействием временных целей или радикальных целей.

То, что кажется невозможным в обычных условиях, при таком подходе часто достигается, в результате чего в организации появляются очень масштабные улучшения и укрепление общего настроя.

Радикальному совершенствованию компаний помогают два подхода: бенчмаркинг и реинжиниринг.

Бенчмаркинг

Бенчмаркинг – это поиск лучших, реально применяемых где-то приемов, ориентация на которые позволяет добиваться выдающейся эффективности. Бенчмаркинг помогает компании узнавать свои слабые и сильные стороны, а также основные характеристики других ведущих организаций и использовать их лучшие приемы в своих операциях.

Процесс бенчмаркинга включает следующие этапы:

Определить, какие функции следует сравнивать. Они должны иметь большое влияние на показатели бизнеса и ключевые координаты конкурентоспособности. Кроме того, должен быть реальный потенциал совершенствования.

Идентифицировать ключевые индикаторы функционирования, которые надо измерять. Они должны иметь прямую связь с потребительскими запросами и ожиданиями.

Идентифицировать лучшие в своем классе компании. Такую информацию можно получить из опубликованных отчетов и статей, воспользоваться рекомендациями отраслевых экспертов, профессиональных журналов, профессиональных ассоциаций, бывших сотрудников, заказчиков и поставщиков.

Отслеживать показатели функционирования лучших в своем классе компаний и сравнивайте их результаты со своими. Такую информацию можно найти в опубликованных источниках или для ее получения, может быть, потребуется посетить конкретные предприятия и провести углубленные собеседования.

Определить действия, которые позволят вашей компании выйти на уровень лучших результатов или превзойти их, и выполните эти действия. Этот шаг обычно требует изменения организационных систем.

Реинжиниринг

Реинжиниринг (перепроектирование процессов)– фокусируется на радикальных улучшениях, позволяющих резко превысить качество, увеличить скорость работы и снизить издержки за счет фундаментального изменения процессов, при помощи которых выполняется работа.

Общие принципы перепроектирования процессов:

Сокращение числа передач. Каждый раз, когда процесс переходит от одного человека или от одной группы к другому или другой, могут возникнуть ошибки. Время тратится напрасно, если одной группе приходится ждать. Когда другая закончит свою часть работы или когда ей потребуется консультация, чтобы продолжить какие-то действия.

Устранение шагов. Лучший способ сэкономить время шага – вообще его предпринимать. Если шаг не добавляет ценности к товару или услуге или не делает продукт более привлекательным для потребителя, откажитесь от него вообще.

Выполнение шаги параллельно, а не последовательно. Если операцию можно сделать, пока не закончена другая, почему не выполнять их одновременно?

Как можно раньше привлекать ключевых людей и избегать переделывания некоторых вещей.