- •1. Основные понятия

- •1.1. Современное состояние микроэлектроники

- •1.1.1. Роль электроники в мировой сфере производства и потребления

- •1.1.2. Зачем России своя электроника

- •1.2.1. Классификация интегральных микросхем

- •1.2.2. Технологические операции

- •1.2.3. Элементы микросхем

- •1.2.4. Проблемы в производстве

- •Контрольные вопросы

- •2. Материалы электронной компонентной базы

- •2.1. Классификация материалов

- •2.2. Классификация полупроводниковых материалов

- •2.2.1. Собственные и примесные полупроводники

- •2.2.3. Полупроводниковые соединения

- •Контрольные вопросы

- •3. Конструкции и технологические последовательности изготовления полупроводниковых приборов и ИС

- •3.1. Развитие технологии производства изделий электронной техники

- •3.2. Методы изоляции элементов монолитных биполярных ИС

- •3.3. Методы изоляции МДП-транзисторов

- •Контрольные вопросы

- •4. Химическая обработка и травление кремниевых пластин

- •4.1. Жидкостная очистка поверхности пластин

- •4.2. Травление

- •4.3. Пористый кремний

- •Контрольные вопросы

- •5. Плазменная обработка и травление материалов электронной компонентной базы

- •5.1. Ионное травленне

- •5.2. Плазмохимическое травление

- •5.3. Реактивное ионное травление

- •Контрольные вопросы

- •6. Термическая диффузия

- •6.1. Процессы диффузионного легирования

- •6.2. Уравнение диффузии

- •6.2.1. Диффузия из одной полуограниченной области в другую

- •6.2.2. Факторы, влияющие на величину коэффициента диффузии

- •6.3. Моделирование процессов диффузии в твердом теле

- •6.3.1. Диффузия из одной полуограниченной области в другую

- •6.3.2. Количество примеси, введенной из источника неограниченной мощности

- •6.3.3. Диффузия из слоя конечной толщины

- •6.3.4. Диффузия из бесконечно тонкого слоя (точечный источник)

- •6.6. Формула Пуассона

- •6.7. Диффузия в прямоугольное окно

- •6.8. “Разгонка” примеси. Многостадийная диффузия

- •6.9. Диффузия примеси в гетерогенной системе

- •6.10. Диффузия в область ограниченных размеров

- •6.11. Определение зависимости D(N)

- •6.12. Результирующее примесное распределение

- •6.13. Методы диффузионного легирования

- •6.13.1 Диффузия из пленок, наносимых на поверхность полупроводника

- •6.13.2 Диффузия в ампуле

- •6.13.3 Диффузия в потоке газа-носителя

- •6.13.4 Метод параллельного источника

- •6.14. Источники диффузанта

- •6.14.2 Алюминий (Al), галлий (Ga) и индий (In)

- •6.14.3 Фосфор (P) мышьяк (As) и сурьма (Sb)

- •6.14.4 Эффект вытеснения коллекторного перехода

- •6.14.5 Другие диффузанты

- •6.15. Выбор легирующей примеси

- •Контрольные вопросы

- •7. Ионное легирование

- •7.1. Общие принципы процесса ионной имплантации

- •7.2. Пробеги и дисперсии пробегов ионов

- •7.2.1. Распределение пробегов ионов

- •7.2.2. Боковое рассеяние ионов

- •7.2.3. Ионное каналирование

- •7.3. Влияние радиационных дефектов

- •7.4. Отжиг дефектов ионно-имплантированных слоев

- •7.4.1. Примеры профилей распределения ионов

- •7.4.2. Лазерный и электронно-лучевой отжиг

- •7.5. Влияние технологических факторов

- •7.5.1. Диффузия имплантированных примесей

- •7.5.2. Технология маскирования при ионной имплантации

- •7.5.3. Гетерирование

- •7.6. Преимущества и недостатки ионного легирования

- •Контрольные вопросы

- •8. Методы создания диэлектрических слоев

- •8.1. Термическое окисление

- •8.2. Осаждение пленок диоксида кремния

- •8.3. Получение пленок нитрида кремния

- •8.4. Плазмохимическое осаждение

- •8.5. Особенности окисления некоторых материалов

- •8.6. Воспроизведение рельефа поверхности

- •Контрольные вопросы

- •9. Термическое окисление кремния

- •9.1. Методы получения пленок оксида кремния

- •9.2. Механизмы окисления кремния

- •9.3. Кислород в кремнии

- •9.4. Свойства и применения пленок оксида кремния

- •9.5. Модель процесса

- •9.6. Перераспределение примеси при окислении

- •9.7. Особенности технологии МДП структур

- •9.7.1. Влияние режимов окисления и термообработок на свойства МДП структур на основе кремния

- •9.7.2. Механизмы нестабильности МДП структур

- •9.7.3 Методы повышения стабильности МДП структур

- •Контрольные вопросы

- •10. Методы литографии

- •10.1. Электронно-лучевая литография

- •10.2. Рентгеновская литография

- •10.3. Ионно-лучевая литография

- •10.4. Сравнение и тенденция развития процессов литографии

- •Контрольные вопросы

- •11. Технология фотолитографии

- •11.1. Стандартная фотолитография

- •11.2. Процесс переноса изображения в фотолитографии

- •11.3. Фотолитография в глубоком ультрафиолете

- •11.4. Волновые эффекты при экспонировании

- •Контрольные вопросы

- •12. Физико-химические основы технологии эпитаксиальных слоев

- •12.1. Эпитаксия из газовой фазы

- •12.1.2. Реакторы установок эпитаксиального наращивания

- •12.1.3. Легирование и автолегирование эпитаксиальных слоев

- •12.1.4. Технология процесса эпитаксии кремния

- •12.2. Молекулярно-лучевая эпитаксия

- •12.3. Эпитаксия кремния на изолирующей подложке

- •12.4. Получение эпитаксиальных слоев полупроводниковых соединений

- •Контрольные вопросы

- •13. Технология многоуровневой металлизации

- •13.1. Термическое испарение в вакууме

- •13.1.1. Физические основы термического вакуумного напыления

- •13.1.2. Конденсация вещества на подложке

- •13.1.3. Оборудование процесса термического вакуумного напыления

- •13.1.4. Распределение толщины пленки по подложке

- •13.2. Методы ионно-плазменного распыления

- •13.2.1. Механизмы распыления вещества потоком ионов

- •13.2.2. Ионно-плазменное распыление на постоянном токе (катодное распыление)

- •Контрольные вопросы

- •14. Монтажно-сборочные операции

- •14.1. Разделение пластин на кристаллы

- •14.2. Присоединение кристаллов к корпусу

- •14.2.1. Присоединение кристалла к основанию корпуса

- •14.2.2. Присоединение выводов

- •14.2.3. Герметизация

- •14.3. Монтаж приборов в корпус

- •Контрольные вопросы

- •15. Контрольные операции

- •15. 1. Функциональный контроль приборов

- •15.2. Испытания и измерения

- •15.2.1. Контроль технологического процесса

- •15.2.2. Причины брака

- •15.2.3. Методы контроля толщины пленок

- •15. 3. Заключительные операции

- •15.3.1. Герметизация кристалла

- •15.3.2. Контроль герметичности

- •Контрольные вопросы

217

Поскольку скорость распыления при прочих равных условиях растет вплоть до 20 МГц в качестве рабочей используют частоту 13,56 МГц, разрешенную в этом диапазоне для использования в технологических установках.

Метод высокочастотного ионно-плазменного распыления позволяет получать качественные пленки высокоомных полупроводников, диоксида и нитрида кремния. Скорости роста пленок составляют доли мкм/мин.

Контрольные вопросы

1.Какие методы получения слоев используются для металлизации интегральных схем?

2.Каковы недостатки алюминиевой металлизации?

3.Что такое «прокол» p-n-перехода? Как с ним бороться?

4.Что такое электромиграция? Каковы методы борьбы с ней?

5.Как проводится планаризация поверхности перед созданием металлизации?

6.Что такое коррозия металлизации? Каковы методы борьбы с ней?

7.Что такое условная температура испарения?

8.Каковы методы термического испарения сплавов и соединений?

9.Каковы недостатки термического испарения в вакууме?

10.Каковы особенности электронно-лучевых испарителей?

11.Каковы особенности метода импульсного лазерного испарения?

12.Каковы методы обеспечения равномерности пленок по толщине?

13.Каковы преимущества ионно-плазменного распыления?

14.Каковы недостатки ионно-плазменного распыления?

15.Каковы условия стационарности газового разряда?

16.Каковы преимущества и недостатки трехэлектродной системы ионноплазменного распыления?

17.Каковы особенности магнетронного распыления?

14. МОНТАЖНО-СБОРОЧНЫЕ ОПЕРАЦИИ

После изготовления и очистки пластин их покрывают полимерными пленками, которые не только защищают от внешних воздействий, но и геттерируют оставшиеся на поверхности загрязнения.

После формирования топологии А1-металлизации ее защищают пленкой SiO2. В пленке с помощью литографии вскрывают контактные окна. Пленки имеют следующие преимущества: лучше защищают Si от проникновения кислорода и ионов щелочных металлов; в пленках отсутствует ионная проводимость при комнатной и повышенных вплоть до 400°С температурах, у Si3N4 более высокая диэлектрическая проницаемость. К недостаткам Si3N4 относится большая жесткость, приводящая к появлению трещин при высокотемпературных обработках. Для пассивации поверхности и при бескорпусной герметизации применяют двойные диэлектрические

покрытия: тонкий слой SiO2, а на него – слой Si3N4.

218

Применяют дополнительные пленки окисей металлов: алюминия (Al203), титана (TiO2), бериллия (BeO), циркония, стекол. Стекло связывает ионы натрия (действует как гетер).

ХСС содержит 24% As, 67% S, 9% I. ББСС содержит 80 % SiO2, 14 % окиси бора и 6% вольфрама. БCC отличается низкой электропроводностью и малыми диэлектрическими потерями, высокой механической прочностью, а также термической и климатической стойкостью.

14.1. Разделение пластин на кристаллы

После контроля пластины помещают на липкие эластичные ленты и разделяют не на всю толщину, а резкой или скрайбированием наносят риски. На этой же ленте выполняют разламывание пластин на кристаллы, гидромеханическую очистку от загрязнений деионизованной водой, сушку, визуальный контроль.

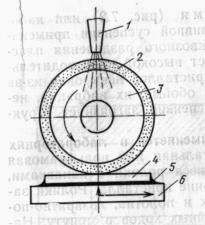

Для разделения подложек и пластин применяют абразивную резку (рис. 14.1), резку стальными полотнами, проволокой, скрайбирование алмазным резцом, обработку лазерным лучом, химическое травление.

Рис. 14.1. Схема резки диском с внешней алмазосодержащей режущей кромкой:

1 – сопло подачи охлаждающей жидкости; 2 – режущая кромка диска; 3 – основа диска; 4 – разрезаемая пластина; 5 – клеящий материал;

6 – оправка для закрепления пластины

Минимальная ширина реза кремния около 40 мкм. Зона разрушенного слоя за линией реза около 10 мкм.

Применение лазерного скрайбирования позволяет в 4...5 раз по сравнению с алмазным скрайбированвем повышать производительность процесса. Обычно ширина рисок 25...40 мкм, зона оплавления по периферии кристалла около 10 мкм. Качество кристаллов высокое до толщин кремниевых пластин 400...450 мкм.

К недостаткам лазерного разделения относятся: высокая стоимость и сложность оборудования. Лазерное скрайбирование применяется в крупносерийном производстве для разделения пластин Si диаметром до 76 мм, для разделения керамических подложек для разделения керамических подложек. GaAs нельзя скрайбировать лазерным лучом из-за выделения токсичных соединений мышьяка.

219

Разламывание пластин. Известны три способа разламывания. При

ручном разламывании цилиндрическим валиком прокатывают по пластине,

расположенной на толстом пружинящем основании – резине (рис. 14.2).

Рис. 14.2 Разделение скрайбированных пластин с помощью

подпружиненного ролика:

1 – ролик; 2 – пленка полиэтилена; 3 – опора; 4 – линия разделения; 5 – пластина

При разламывании на полусфере (рис. 14.3) производительность повышается. Разламывание происходит одновременно по всем рискам в результате обжатия пластины по сферической поверхности с помощью хорошо растягивающейся эластичной мембраны.

Рис. 14.3 Разделение скрайбированных пластин на полусфере:

1 – гибкая мембрана; 2 – пластина; 3 – полусфера; 4 – выход воздуха

При разламывании прокаткой между двумя цилиндрическими валиками

обеспечиваются высокие производительность и качество кристаллов. Пластину на липкой пленке-носителе помещают на транспортирующую ленту автомата. Рабочую сторону пластины закрывают лавсановой пленкой с липким покрытием, которые после разламывания легко снимаются. При прокатке пластина разламывается по рискам.

Контроль структур перед сборкой выполняют зондовым методом.

Если кристалл дефектный, маркировочное устройство наносит на него цветную метку. Поэтому широко применяется контроль с помощью