- •Расчет параметров объекта управления

- •Регуляторы с им постоянной скорости

- •Технически оптимальная настройка регуляторов

- •Методы измерения расхода

- •Методика измерения давления и разности давлений

- •Экономический эффект применения частотно-регулируемого электропривода

- •Системы программирования на языках мэк 61131-3

- •9.3.1. Язык релейно-контактных схем, ld

- •9.3.2. Список инструкций, il

- •9.3.3. Структурированный текст, st

- •9.3.4. Диаграммы функциональных блоков, fbd

- •9.3.5. Функциональные блоки стандартов мэк 61499 и мэк 61804

- •9.3.6. Последовательные функциональные схемы, sfc

- •9.3.7. Программное обеспечение

- •CoDeSys

- •ISaGraf

Методы измерения расхода

Расходомеры, применяемые в настоящее время для измерения расхода жидкостей, паров и газов, движущихся в трубопроводах, по методам измерения могут быть разделены на следующие типы:

1) счетчики и расходомеры объемные, в которых жидкость измеряется отдельными равными по объему дозами; число доз суммируется счетными механизмом, а количество, равное сумме объемов протекших доз, показывается счетным указателем;

2) расходомеры переменного уровня, в комплект которых входит сосуд с отверстием истечения, и уровень в сосуде, являющийся функцией расхода, измеряется с помощью вторичного прибора;

3) расходомеры обтекания, чувствительным элементом которых является какое-либо тело (поплавок, шарик, диск), воспринимающее динамическое давление потока, обтекающего и перемещающего это тело в зависимости от значения расхода (ротаметры);

4) расходомеры переменного перепада, которые являются измерительными комплектами и состоят из приемного преобразователя, образующего перепад давления в зависимости от величины расхода, соединительных трубок со вспомогательными устройствами и дифманометра. В качестве приемных преобразователей наиболее широко распространены стандартизированные сужающие устройства, напорные устройства, измеряющие динамическое давление потока, а также приемные преобразователи в виде участка трубопровода, сопротивление которого изменяется в зависимости от расхода;

5) счетчики жидкости скоростные (тахометрические), основным элементом которых является крыльчатка или другое тело, совершающее под действием потока непрерывное вращательное движение с угловой скоростью, пропорциональной скорости потока, а следовательно, и расходу; число оборотов вращающегося элемента суммируется счетным механизмом, а количество вещества указывается счетным указателем;

6) вихревые расходомеры, которые работают на основе измерения частоты образования вихрей, возникающих в потоке при обтекании неподвижного тела и базируются на теориях Ван-Кармана и Струхаля о взаимосвязи частоты вихреобразования со скоростью потока жидкости или газа (обеспечивают прямую пропорциональность);

7) электромагнитные(индукционные) расходомеры, принцип действия которых основан на измерении ЭДС, образующейся в поперечном сечении потока при протекании его в магнитном поле;

8) ультразвуковыерасходометры, использующие эффект сложения и вычитания скорости распространения ультразвука в упругой среде со скоростью движения этой среды.

Существует большое разнообразие методов измерения расхода и конструктивных разновидностей расходомеров и счетчиков.

Наибольше распространение получили следующие разновидности расходомеров:

– переменного перепада давления;

– постоянного перепада давления;

– тахометрические;

– электромагнитные;

– ультразвуковые

– вихревые;

– вихреакустические;

– резонансные или кориолисовы.

Методика измерения давления и разности давлений

Погрешность измерения давления зависит от инструментальных погрешностей измерительных приборов, условий эксплуатации манометров, способов отбора давления и его передачи к приборам.

При выборе пределов измерения манометра руководствуются значениями измеряемого давления и характером его изменений. При стабильном измеряемом давлении его значение должно составлять 3/4 диапазона измерения прибора, а в случае переменного давления 2/3.

Правила установки манометров на промышленных объектах, отбора давления и его передачи к приборам с помощью импульсных линий регламентируются внутриведомственными нормалями, которыми руководствуются при монтаже измерительных устройств. Ниже рассмотрены основные положения этих руководящих материалов.

Манометры показывающие и с дистанционной передачей показаний, как правило, устанавливаются вблизи точек отбора давления в месте, удобном для обслуживания. Исключение составляют манометры, используемые для внутриреакторного контроля и контроля давления в устройствах, размещаемых на АЭС в зонах ограниченного доступа. Современные серийные преобразователи давления нельзя размещать внутри активной зоны, поэтому они находятся на значительном расстоянии от точек отбора давления, что приводит к росту инерционности приборов. При этом необходимо учитывать, что наличие столба жидкости в импульсной линии создает систематическую погрешность показаний, которая будет иметь отрицательный или положительный знак в зависимости от того, находится манометр выше или ниже точки отбора давления. Импульсные линии дифманометров имеют большую длину, предельное значение которой составляет 50 м.

Отбор давления осуществляется с помощью труб, подсоединяемых к трубопроводу или внутреннему пространству объекта, где производится измерение давления. В общем случае трубка должна быть выполнена заподлицо с внутренней стенкой, чтобы у выступающей части не создавалось торможение потока. При измерении давления или разности давлений жидких сред не рекомендуется отбор давления производить из нижних и верхних точек трубопровода для того, чтобы в импульсные линии не попадали шлам и газы, при газовых средах – из нижних точек трубопровода, чтобы в импульсные линии не попадал конденсат.

При измерении напоров и разрежений в газоходах, воздуховодах, пылепроводах часто возникает необходимость сглаживания пульсаций давления и отделения взвешенных частиц.

На рис. 7.14 показана установка циклона 1 на линии отбора давления в пылепроводе 2, имеющем металлическую стенку 3. Подвод пылевоздушной смеси к циклону осуществляется трубкой 4 тангенциально, отбор давления к прибору из циклона производится из его средней части трубкой 5. В циклоне взвешенные частицы сепарируются и периодически удаляются из него через отверстие 6. Для сглаживания пульсаций перед измерительным прибором устанавливается дроссель. Длина линий от точки отбора давления до прибора должна обеспечивать охлаждение измеряемой среды до температуры окружающего воздуха. С помощью кранов переключателей один напоромер или тягомер может подключаться к нескольким точкам отбора давления или разрежения.

Рис. 7.14. Схема отборного устройства с циклоном

Схема установки манометра 1 на трубопроводе представлена на рис. 7.15.

Для обеспечения возможности отключения манометра, продувки линии и подключения контрольного манометра используется трехходовой кран 2.

|

Рис. 7.15. Схема установки манометра на трубопроводе |

При измерении давлений свыше 10 МПа (100 кгс/см2) дополнительный запорный вентиль 3 устанавливается на выходе из трубопровода. При измерении давления сред с температурой выше 70 °C трубка 4 сгибается кольцом, в котором вода охлаждается, а пар конденсируется. При измерении давления агрессивных, вязких и жидкометаллических сред для защиты манометров и дифманометров применяются мембранные и жидкостные разделители. Схема манометра с мембранным разделителем представлена на рис. 7.16. Агрессивная среда подается под мем-брану 1, нижняя часть которой и стенки соответствующей камеры покрыты фторопластом. Пространство над мембраной 2и внутренняя полость манометрической пружины тщательно заполнены кремнийорганической жидкостью. |

Для того чтобы в процессе измерения давление над мембраной соответствовало измеряемому, необходимо, чтобы жесткость мембраны была намного меньше жесткости чувствительного элемента.

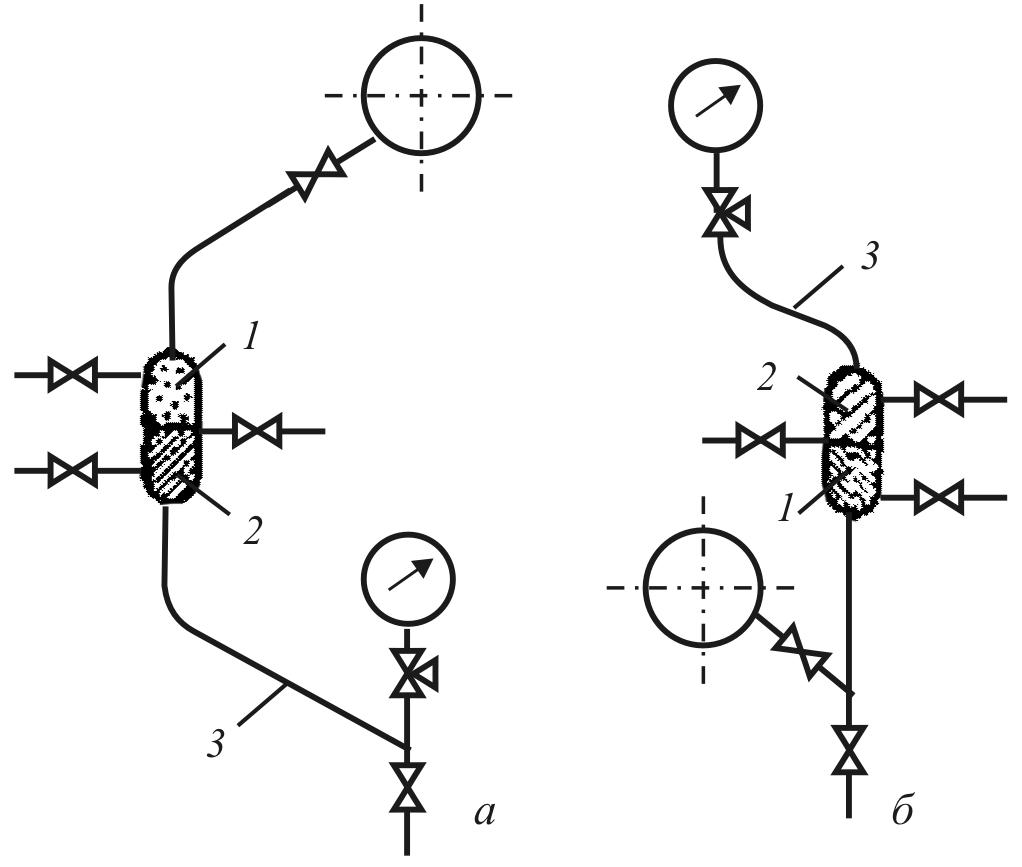

При использовании жидкостных разделителей (рис. 7.17) это ограничение отсутствует. Нейтральная разделительная жидкость, заполняющая часть разделительного сосуда 2, измерительную камеру прибора и линии между ними 3, должна по плотности значительно отличаться от измеряемой среды 1 и не смешиваться с ней. На рис. 7.17, а плотность агрессивной среды меньше разделительной, а на рис. 7.17, б больше.

При измерении разности давлений подключение дифманометров должно быть произведено таким образом, чтобы среда, заполняю-

|

няющая импульсные линии, не создавала погрешностей из-за разности плотностей или высот столбов жидкостей в них. Линии не должны иметь горизонтальных участков, минимальный угол наклона должен быть не ниже 5°. При измерении разности давлений воды и пара измерительные камеры дифманометров предварительно должны быть заполнены водой. От правильности показаний манометров зависит не только экономичность работы технологических объектов, но во многих случаях и безопасность, в связи с этим манометры и другие приборы давления подвергаются периодическим поверкам. Для большинства приборов межповерочный период составляет один год. |

Рис. 7.16. Схема манометра с мембранным разделителем |

Рис. 7.17. Схема установки манометров с разделительными сосудами

Если приборы работают в условиях повышенной вибрации и температуры, то этот период может быть сокращен. Поверка приборов осуществляется представителями метрологических служб.

Для проведения поверок рабочих приборов давления используются образцовые приборы и устройства, воспроизводящие давление. У грузопоршневых манометров эти функции могут быть совмещены.

При поверке манометров, предназначенных для измерения давления химически активных газов, например кислорода, нельзя использовать грузопоршневые манометры, заполненные маслом.

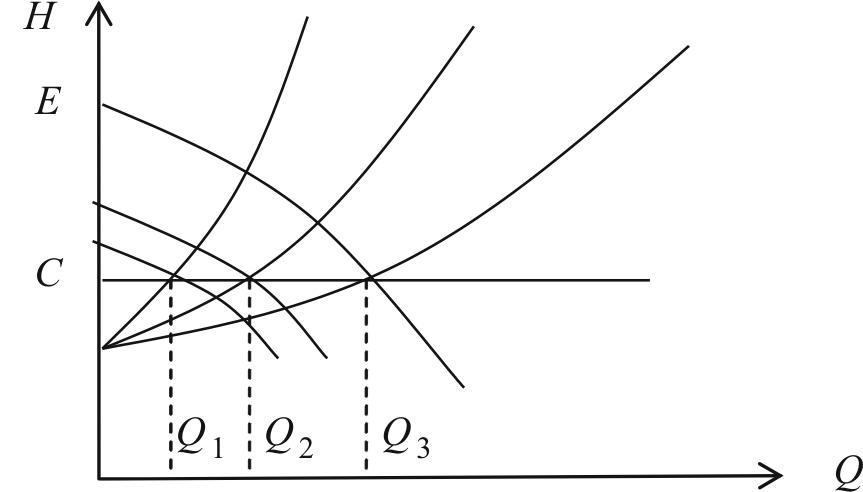

На рис. 15.1–15.5 приведены примерные характеристики турбомеханизмов, работающие на трубопроводную вентиляционную сеть различными способами регулирования производительности. Характеристика сети обычно имеет вид

H=Hст +RQ2,

где Hст – предварительный напор (высота, на которую приходится поднимать жидкость или преодолевать противодавление); Hдин характеризует гидравлическое сопротивление магистрали.

Из этих характеристик следует, что можно регулировать производительность турбомеханизмов четырьмя основными способами.

1. Изменитьскорость (см. рис. 15.1).

2. Изменить сопротивление трубопровода с помощью заслонок(дросселирование)(см. рис. 15.2).

3. Изменитьугол наклона лопаток направляющего аппарата (см. рис. 15.3).

Рис. 15.1. Q–H-характеристики турбомеханизма при регулировании скорости

Рис. 15.2. Q–H-характеристики турбомеханизма при дросселировании

Рис. 15.3. Q–H-характеристики турбомеханизма при применении направляющего аппарата

4. Изменить числопараллельно или последовательноработающих на одну сеть турбомеханизмов (см. рис. 15.4, 15.5).

Регулировка производительности параллельным соединением насосов выгодна при пологой характеристике сети (см. рис. 15.4), последовательное соединение – при крутой характеристике сети (см. рис. 15.5).

Рис. 15.4. Q–H-характеристики при параллельном соединении турбомеханизмов

Рис. 15.5. Q–H-характеристики при последовательном соединении турбомеханизмов

Сравним первые основные четыре способа регулирования производительности. 1-й, 3-й, 4-й способы экономичны, так как одновременно со снижением расхода снижается и напор. 2-й способ – изменением сопротивления – пока наиболее широко применяемый, но самый затратный.

В последнем случае полезная мощность при снижении производительности (см. рис. 15.2) P2 = CQ2 H2; расходуемая мощность P2 = CQ2H2.

Таким образом, мощность потерь на задвижке

DPпот

=CQ2(H2– )

=CQ2DH.

)

=CQ2DH.

КПД

понижается на величину hрег

= .

.

Кроме того, снижается КПД самого насоса. По оценке специалистов, потери из-за неэкономичного регулирования составляют для городских водопроводных станций 10–15 % суммарного потребления электроэнергии.

Практика показывает, что в проекте закладываются завышенные расход и напор. При этом турбомеханизмы работают не на максимальных КПД (0,35–0,4 вместо 0,6–0,7). Учитывая, кроме того, что обычно еще на стадии проектирования мощность двигателя закладывается с запасом до 20 %, еще более понижается общий КПД.

Другие недостатки данного способа:

износ задвижек, необходимость их ремонта и замены (особенно в агрессивных средах);

износ электродвигателя и турбомеханизма из-за работы на преодоление дополнительного сопротивления регулирующей задвижки.

Следует отметить, что при необходимости поддерживать в магистрали постоянный напор при изменении гидродинамического сопротивления, что весьма желательно для долговременной работы трубопроводов и предотвращение разрывов в ночное время, регулирование скорости – единственный способ регулирования производительности (рис. 15.6).

Рис. 15.6. Регулирование производительности турбомеханизма скоростью при постоянстве напора

Необходимая степень снижения скорости может быть найдена, учитывая, что при Q = 0 напор прямо пропорционален квадрату скорости, т.е. для точек Е, С Hmax = HE = Anном2, Hпред = HС = Anmin2, откуда

.

.

Для турбомеханизмов при отсутствии противодавления (Нст = 0;Ндин =RQ2) при регулировании скорости

;

;

;

; ;

; ,

,

тм = const и не зависит от скорости.

Если Q1, H1, n1 соответствуют оптимальной работе турбомеханизма (тм = max), то при регулировании скорости будет обеспечен тм.max и для других характеристик.

Данные зависимости широко используются для расчета характеристик турбомеханизмов при регулировании скорости и при Нст № 04.

Рассмотрим пример. На рис. 15.7 даны характеристики турбомеханизма при работе с номинальной скоростью Н = f (Q), = f (Q), P = f (Q). Определить мощность на валу турбомеханизма в точке В при работе на пониженной скорости.

Через

начало координат проводится кривая Н

= СQ2

до пересечения с кривой Q –

H

(точка С).

Учитывая, что

,Q1

= QB

,Q1

= QB

.

Для Q1

находим Рмех1,

1.

Учитывая, что при вентиляционном моменте

сопротивления В

= С

= 1,

.

Для Q1

находим Рмех1,

1.

Учитывая, что при вентиляционном моменте

сопротивления В

= С

= 1,

Рмех.

В = ,

,

или

Рмех.

В =Рмех.1 .

.

Рис. 15.7. Характеристики турбомеханизма при регулировании производительности скоростью вращения

На практике реализуют совместно два способа регулирования производительности: скоростью и числом параллельно работающих агрегатов. Этим достигается несколько целей:

высокая степень резервирования;

возможность регулирования скорости только у одного турбомеханизма;

значительное снижение мощности силового преобразователя регулируемого электропривода, т.е. капитальных затрат.

Кроме четырех основных способов, имеются и другие способы регулирования производительности турбомеханизмов:

обрезка рабочих колес;

перепуск части подаваемой жидкости или газа через байпас на вход;

впуска воздуха во всасывающий патрубок.

В практике эксплуатации для расширения области применения центробежных насосов применяют обрезку рабочих колес, уменьшая наружный диаметр D2 рабочего колеса. Опыт показывает, что при этом параметры изменяются:

,

,

,

η =const.

,

η =const.

Используют также регулирование подачи насосов и компрессоров перепуском части подаваемой жидкости или газа через байпас на вход насоса (рис. 15.8). При этом общая подача насоса Qнувеличивается, но подача в сетьQ2уменьшается. Применение байпаса снижает общее сопротивление сетевой магистрали, может привести к перегрузке насоса и электродвигателя. Указанный способ экономичен для вихревых насосов, у которых при увеличении подачи мощность уменьшается.

Иногда на канализационных насосных станциях применяют способ регулирования путем впуска воздуха во всасывающий патрубок насоса. Характеристика насоса становится более пологой аналогично регулированию направляющих аппаратом. Этот способ

а б

Рис. 15.8. Регулирование производительности насоса байпасированием

экономичнее регулирования задвижкой. Его достоинство – насыщение кислородом стоков для развития биологических очищающих процессов, недостаток – снижение срока службы рабочих колес под воздействием кавитационного износа.

Рис. 14.47. Структурная схема управления объектом с пневматическим исполнительным механизмом:w– задающее воздействие;x– регулируемая величина;xd– отклонение регулируемой величины;y– управляющее воздействие;1 – измерительный преобразователь; 2 – задатчик величины; 3 – регулировочный усилитель; 4 – электропневматический преобразователь сигнала; 5 – датчик; 6 – пневматический исполнительный блок