- •Расчёт и проектирование канализационных очистных сооружений Пояснительная записка к курсовому проекту

- •5 Курс, гр. И-92

- •Оглавление

- •Введение

- •1. Определение расчетных расходов сточных вод

- •1.1 Определение средних расходов

- •1.2 Определение максимальных расходов

- •1.3 Определение минимальных расходов

- •2. Определение размеров канала

- •3. Определение средних концентраций загрязнений

- •4. Определение коэффициента смешения

- •5. Расчет необходимой степени очистки сточных вод

- •5.1 Необходимая степень очистки сточных вод по взвешенным веществам

- •5.2 Необходимая степень очистки сточных вод по бпКполн

- •5.3 Необходимая степень очистки сточных вод по растворенному в воде водоема кислороду

- •6. Выбор состава очистных сооружений

- •7. Расчёт сооружений очистки сточных вод

- •7.1.Сооружения механической очистки сточных вод

- •7.1.1. Решётки механические

- •7.1.2. Аэрируемые песколовки

- •7.1.3. Водоизмеритель

- •7.1.4. Песковые бункеры

- •7.1.5. Первичные радиальные отстойники

- •7.2. Сооружения биологической очистки сточных вод

- •7.2.1. Аэротенки.

- •7.2.2. Вторичные радиальные отстойники

- •7.3 Сооружения обеззараживания сточных вод

- •7.4. Сооружения по обработке осадка

- •7.4.1. Илоуплотнители

- •7.4.2. Метантенки

- •7.4.3. Газгольдеры

- •7.5. Механическое обезвоживание осадка.

- •7.5.1. Промывка и уплотнение осадка.

- •7.5.2 Коагулирование осадка.

- •7.5.3 Фильтр - пресс.

- •7.5.4 Резервные иловые площадки-уплотнители.

- •7.5 Термическая сушка осадка.

- •Экспликация зданий и сооружений

- •Условные обозначения трубопроводов

- •Библиографический список

7.5. Механическое обезвоживание осадка.

7.5.1. Промывка и уплотнение осадка.

Расход смеси сброженного осадка и технической воды после вторичных отстойников определяется по формуле

Qсм

= Мобщ = 1137.74

= 1137.74 = 189.6 м3/ч

= 189.6 м3/ч

где n – количество промывной воды, принимается по [1, п. 6.369], n = 2-3 м3/м2.

Объем резервуара смесителя

Wсм = Qсм∙tсм = 189.6 ∙0,25 = 47.41 м3

здесь tсм – время промывки осадка, согласно [1, п. 6.370 ], tсм = 15-20 мин.

Число резервуаров- смесителей следует принимать не менее 2, согласно [1, п.6.370]. Размеры резервуара – смесителя: глубина h= 2 м, длина l = 3 м, тогда ширина смесителя

b

=

=

= = 3,95 м.

= 3,95 м.

Расход воздуха для перемешивания осадка и промывной воды

qв.см. =qн.см.∙Qсм./60

= 0,5∙ = 1,58 м3/мин

= 1,58 м3/мин

где qн.см– нормативный удельный расход воздуха, принимается по [1, п. 6.370],

qн.см= 0,5 м3/мин.

Объем уплотнителя

Wупл.=Qсм. Тупл.= 189.6∙12 = 2275.48 м3

Тупл.= 189.6∙12 = 2275.48 м3

Тупл– время уплотнения, принимается по [1, п. 6.371], Тупл= 12-18 ч.

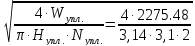

Диаметр уплотнителя

Dупл.= =21.62

м

=21.62

м

Принимаем Dупл.= 22 м.

7.5.2 Коагулирование осадка.

Расход хлорного железа определяется по формуле

QFe= =

= = 1,64 т/сут

= 1,64 т/сут

где

– доза хлорного железа, 4-6 % от массы

сухого вещества по чистомуFeCl3

[1, п. 6.373].

– доза хлорного железа, 4-6 % от массы

сухого вещества по чистомуFeCl3

[1, п. 6.373].

Расход хлорного железа по товарному продукту

=

= =

=

где

- доля чистого продукта,

- доля чистого продукта, = 0,6.

= 0,6.

Расход извести определяется по формуле

Qизв = =

= =4,91 т/сут

=4,91 т/сут

здесь

доля

извести, 12 – 20 % от массы сухого вещества

по чистому СаО [1, п. 6.373].

доля

извести, 12 – 20 % от массы сухого вещества

по чистому СаО [1, п. 6.373].

Расход извести по товарному продукту

=

= =

= = 7,02

= 7,02

где

- доля чистого продукта,

- доля чистого продукта, = 0,7.

= 0,7.

Подготовленный осадок направляется в фильтр- пресс.

7.5.3 Фильтр - пресс.

Фильтр – пресс применяют для обработки сжимаемых аморфных осадков.

По сравнению с вакуум – фильтрами, при

прочих равных условиях, на фильтр-

прессах получают осадки с меньшей

влажностью. Их применяют в тех случаях,

когда осадок направляют после обезвоживания

на сушку или сжигание, или когда необходимо

получить осадки для дальнейшей утилизации

с минимальной влажностью. Различают

рамные, камерные типа КМП, ленточные,

барабанные и винтовые (шнековые)

фильтр-прессы.

Для получения экономически приемлемых значений производительности фильтр-прессования величина удельного сопротивления исходного осадка не должна превышать (20-30) * 1010см/г, а величина показателя сжимаемости должна находиться в пределах от 0,8 до 1,1. На ленточных фильтрах-прессах могут обезвоживаться осадки с более высокими значениями показателя сжимаемости, так как процесс обезвоживания на них происходит под действием сил гравитации и возрастающего давления. Для осадков станций биологической очистки концентрация твердой фазы перед подачей на фильтр-пресс должна быть не менее 4% массы сухого вещества, для осадков первичных отстойников и сброженной смеси – 3,0-3,5 %.

Общая площадь фильтр-пресса определяется по формуле

Fф.п.= 2.

2.

По [6] принимаем марку и количество фильтр-прессов.

Принимаем 6 рабочих и 1 резервных фильтр-пресса марки КМП с площадью фильтрования 25 м2 согласно [1, п. 6.385].

Fф.п.раб.= 25∙6 = 150 м2.

7.5.4 Резервные иловые площадки-уплотнители.

При проектировании механического обезвоживания осадка необходимо предусматривать аварийные иловые площадки.

Определим общую площадь резервных иловых площадок

Fрез.

=

=

= =

55369,91 м2

=

55369,91 м2

где Кр – коэффициент резерва иловых площадок, принимается по[1, п.6.386],

Кр = 0,2.

Количество иловых площадок – уплотнителей определяем по формуле:

Nупл.

=

=

= =

45,9 шт

=

45,9 шт

где f1 – площадь одной иловой площадки – уплотнителя

Размеры площадки 18×66 , то f1 = 1188м2

Принимаем 46 площадок при условии размещения 4 площадок в каждом ряду.