- •1.1 Введение

- •1.2 Энергетический и кинематический расчет привода

- •1.2.2 Подбор электродвигателя

- •1.2.3 Общее передаточное число и его разбивка по ступеням

- •1.3 Проектный расчет зубчатых передач

- •1.3.2 Режим работы передачи и число циклов перемены напряжения

- •1.3.3 Допускаемые контактные напряжения на сопротивление усталости

- •1.3.4 Коэффициент расчетной нагрузки при расчете по контактным напряжениям

- •1.3.5 Проектировочный расчет цилиндрической передачи

- •1.3.5.1. Межосевое расстояние косозубой цилиндрической передачи с внешним зацеплением из условия сопротивления контактной усталости активных

- •1.3.5.2. Допускаемые напряжения на изгиб в зубьях шестерни [2, с. 10]:

- •1.4. Расчет ременной передачи

- •1.5 Предварительный расчет валов

- •Расчет диаметров валов приведен в таблице 1.13

- •1.6 Подбор муфты

- •2.1. Основные параметры привода.

- •2.1.2. Общее передаточное число привода

- •2.2 Проверочный расчет зубчатых передач редуктора

- •2.2.1 Проверка выбора механических характеристик материала

- •2.2.2 Допускаемые напряжения

- •2.2.3 Коэффициенты расчетной нагрузки kakvkk

- •2.2.4 Контактные напряжения sH и sHmax

- •2.2.5 Напряжения изгиба sF и sFmax

- •2.2.7 По условию прочности и жесткости валов [3, с.18; 19]:

- •2.5 Конструктивные элементы редуктора

- •2.6 Смазка зацеплений и подшипников

- •3 Технический проект

- •3.1 Проверка опасного сечения промежуточного вала на долговечность

- •3.2 Расчет болтов крепления редуктора к раме

- •Расчетная сила на оси болта

- •Расчетное допускаемое напряжение на разрыв болта

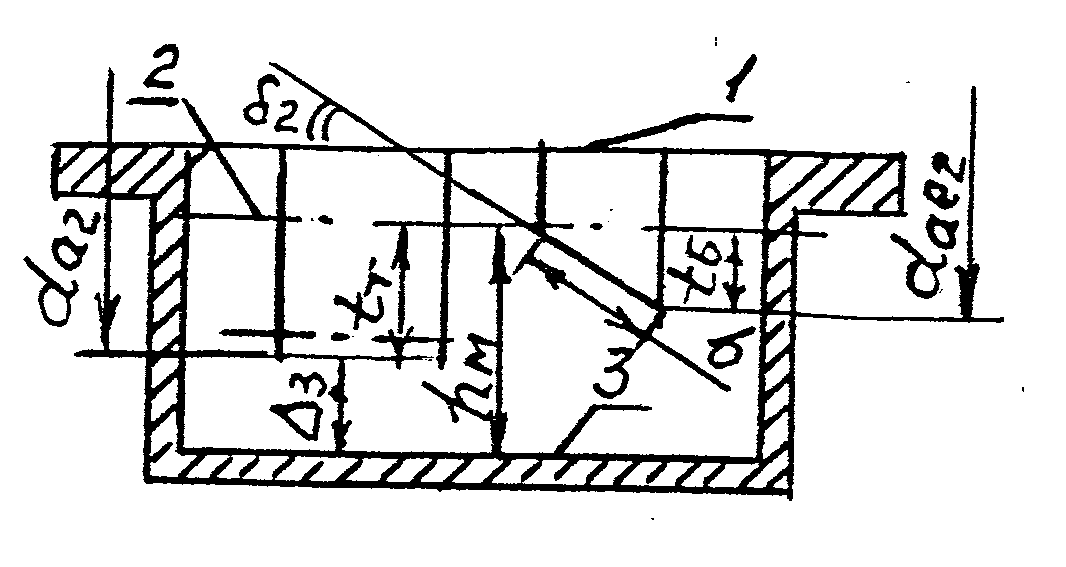

2.5 Конструктивные элементы редуктора

Выпуск привода крупносерийный, способ получения заготовок корпуса и крышки редуктора – литье. Материал СЧ 20 ГОСТ 1412-85.

В таблице 2.6 приведены размеры основных элементов редуктора, которые использованы на чертежах.

Таблица 2.6 – Размеры основных элементов редуктора

|

Наименование размера: |

Обознач.: |

Рекомендации: |

Величина, |

Прим.: |

|

1.Толщина стенки: |

|

|

|

|

|

- литого корпуса: |

|

|

10 |

[7, c.234] |

|

- литой крышки: |

|

|

9 |

[7, c.239] |

|

2.Толщины: |

|

|

|

|

|

- фланца корпуса: |

|

|

12 |

[7, c.240] |

|

- фланца крышки: |

|

|

12 |

[7, c.240] |

|

- опорных лап: |

|

|

20 |

[7, c.243] |

|

- ребер жесткости: |

|

|

8 |

[7, c.234] |

|

3.Расстояния между деталями передач: |

|

|

450,0 |

[7, c.27] |

|

- между

|

|

|

12,0 |

[7, c.27] |

|

- между

|

|

|

36,0 |

[7, c.27] |

|

4.Диаметры винтов крепления: |

|

|

|

|

|

- крышки редуктора к корпусу: |

|

|

16,0 |

[7, c.240] |

|

- лап к раме: |

|

|

20,0 |

[7, c.243] |

|

- число

винтов

|

|

|

4 |

[7, c.243] |

|

- крышки к корпусу: |

|

|

8,0 |

[7, c.128] |

|

- крышки смотрового люка: |

|

|

3,0 |

[7, c.257] |

|

5.Диаметр штифтов: |

|

|

10 |

[7, c.240] |

|

6.Ширина: |

|

|

|

|

|

- фланца корпуса и бобышек: |

|

|

35,0 |

[7, c.240] |

|

- опорной лапы: |

|

|

45,0 |

[7, c.243] |

|

7.Расстояние от края до оси винтов: |

|

|

|

|

|

-

|

|

|

17 |

[7, c.240] |

|

-

|

|

|

18 |

[7, c.243] |

|

-

|

|

|

6,0 |

[7, c.128] |

2.6 Смазка зацеплений и подшипников

Быстроходная ступень: VБ = 0,60 м/с; sH = 652 МПа.

Тихоходная ступень: VТ = 0,12 м/с; sH = 914 МПа.

При скоростях V = 0,3…12,5 м/с [7, с.172] применяют картерную смазку окунанием зацеплений. В масло должны быть погружены колеса обеих ступеней редуктора

Глубина

погружения колеса быстроходной ступени

:

![]() [7,

с.173]. При этом глубина погружения колеса

тихоходной ступени составит:

[7,

с.173]. При этом глубина погружения колеса

тихоходной ступени составит:

![]()

Высота

верхнего уровня масла в редукторе

![]()

Минимально необходимый объем масла для смазывания зубчатых передач:

![]() л/кВт

л/кВт![]() л

л

Фактический

объем масла в картере редуктора

![]()

где Lвн, Bвн – внутренние длина и ширина корпуса редуктора.

![]()

Требуемая кинематическая вязкость масла [7, с.173] при sH свыше 600 МПа и VT = 0,12м/с m=60 мм2/с (при t0 = 40 0C). Рекомендуемая марка масла: И-Г-А-64 ГОСТ 20799-88

(m=61 …75 мм2/с).

Смазка подшипников осуществляется разбрызгиванием.

Выходные концы валов закрыты манжетными уплотнениями I-го типа по ГОСТ 8752-79 (Vвалов< 20 м/с), условия работы нормальные.

Для герметизации плоскость разъема крышки и корпуса редуктора перед окончательной сборкой должна быть покрыта тонким слоем герметика УТ-34 ГОСТ 24285-80.

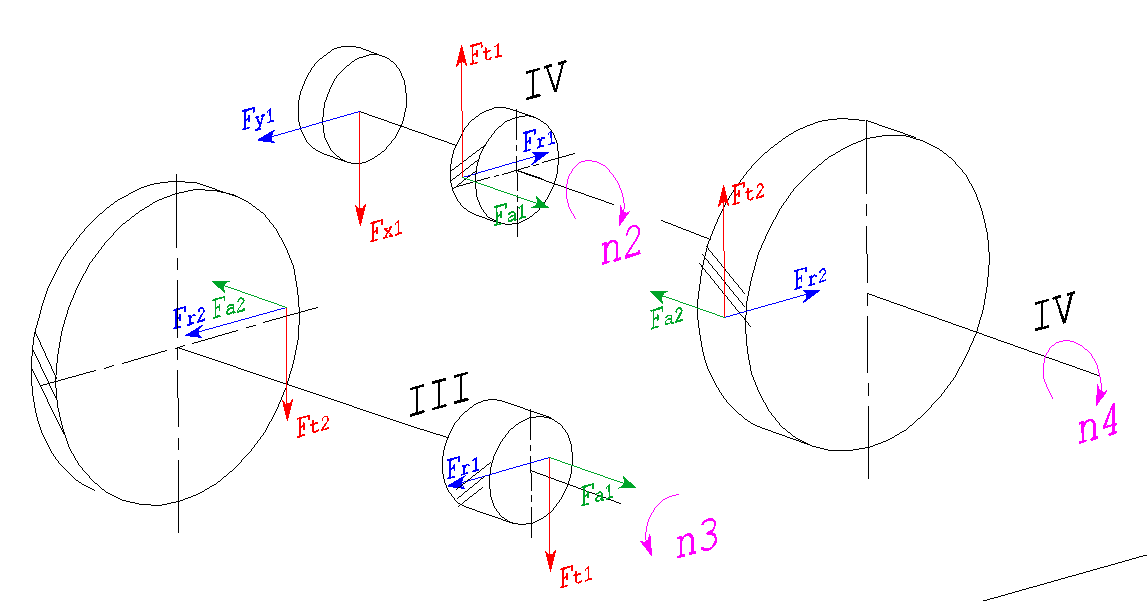

2.7 Усилия в передачах

Усилия действующие в передачах показаны на рисунке 2.4.

Если смотреть с входного конца быстроходного вала, то вал II имеет правое вращение, вал III – левое.

Формулы для определения сил в передачах редуктора:

![]() ;

;

![]() ;

;![]()

где

![]()

Консольная сила на входном конце вала II от упругой муфты FM = 4400Н. Результаты расчета сил представлены в таблице 2.7.

Таблица 2.7 – Усилия в передачах

|

Параметр |

Ступень редуктора |

Примечание | |

|

Быстроходная ступень |

Тихоходная ступень |

| |

|

Вращение Z1 |

правое |

левое |

Со стороны двигателя |

|

Z2 |

левое |

правое | |

|

Наклон зубьев Z1 |

левый |

левый |

|

|

Z2 |

правый |

правый | |

|

Момент Т1, Нм |

56,11 |

350,52 |

|

|

Диаметры d, мм |

48,36 |

61,82 |

|

|

Углы, град. b |

21,49 |

15,75 |

|

|

at |

21,69 |

21,04 | |

|

Силы, Н Ft |

|

|

|

|

Fa |

|

| |

|

Fr |

|

| |

2.8 Проверочный расчет валов на изгиб и кручение

Предварительно для опор промежуточного и тихоходного валов были приняты конические роликоподшипники повышенной грузоподъемности легкой узкой серии по ГОСТ 27365-87. Для быстроходного вала в качестве опор принимаем шарикоподшипники радиальные типа 207 по ГОСТ 8338-75.

Таблица 2.8 – Параметры опор валов

|

Параметры |

Валы |

Примечания | ||

|

Входной |

Промежуточный |

Выходной | ||

|

Диаметр шипа вала dП, мм |

35 |

40 |

80 |

с. 18 |

|

Подшипник |

207 |

7208 |

7216 |

|

|

Габаритные размеры DxВ, мм |

72х17 |

80х18 |

140х28,5 |

|

|

Параметр e |

- |

0,37 |

0,43 |

|

|

Установка |

«враспор» |

«враспор» |

«враспор» |

|

|

Расстояние

|

- |

16,4 |

30,01 |

|

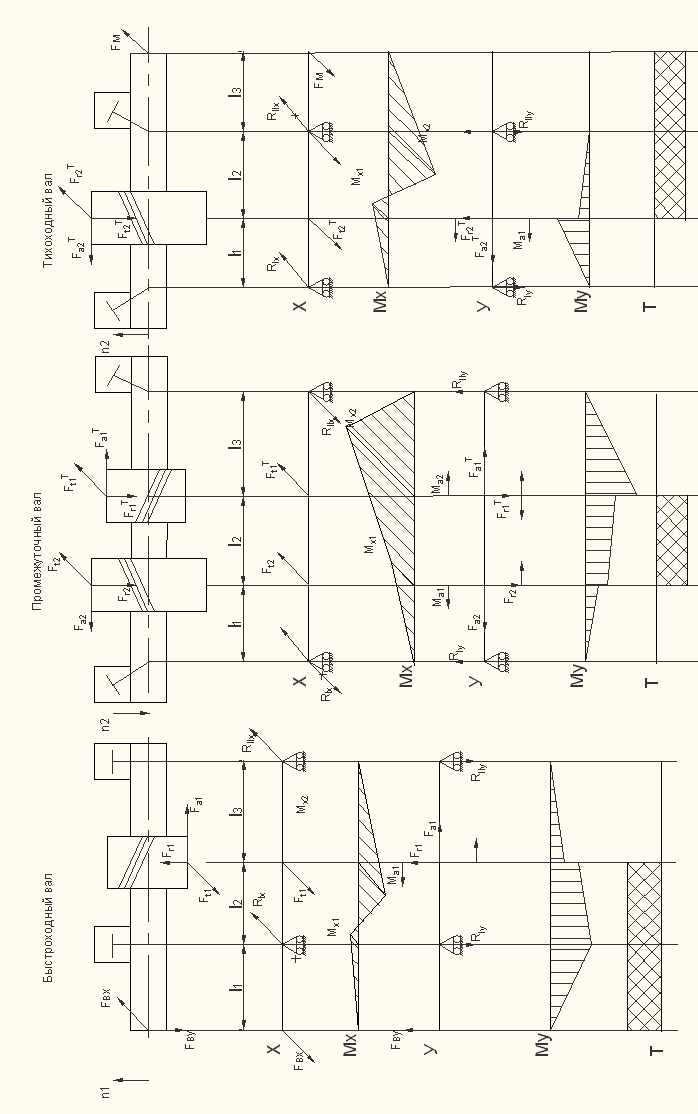

На рисунке 2.5 приведены расчетные схемы валов, усилия F в передачах и консольные нагрузки, реакции R в опорах, эпюры изгибающих моментов Mx в горизонтальной и My в вертикальной плоскостях и крутящих моментов Т.

Примечание – При расчете валов условно принято плоскость Х располагать по направлению окружных сил Ft в зацеплениях, плоскость Y - перпендикулярно X, т.е. Y – в плоскости расположения валов редуктора.

Обозначено: I – опора, воспринимающая только радиальную силу Fr; II – опора, воспринимающая Fr и осевую силу Fa. Длины участков вала li приняты с чертежа редуктора.

Консольная сила от упругой муфты FM на выходном конце тихоходного вала прикладывается в плоскости Х так, чтобы увеличивались прогибы вала от окружной силы Ft.

Результаты расчета валов представлены в таблице 2.9.

Таблица 2.9 – Формуляр для расчета валов

|

Параметры |

Формула, источник |

Результаты расчетов по валам |

Приме-чание | ||||||

|

наименование |

обоз-начение |

Быстроходный |

Промежуточный |

Тихоходный | |||||

|

Длина, мм |

l1 |

С чертежа редуктора |

60 |

30 |

28 |

Рис. 2.5 | |||

|

|

l2 |

35 |

30 |

28 | |||||

|

|

l3 |

35 |

60 |

84 | |||||

|

Реакции опор, Н |

|

Условия равновесия балок на 2-х опорах |

|

|

|

| |||

|

- в плоскости Х |

RIX |

967,5 |

-4847,1 |

-1898,6 |

| ||||

|

|

RIIX |

1251,0 |

-8813,4 |

-13841,4 |

| ||||

|

- в плоскости Y |

RIY |

-1326,8 |

2060,6 |

5586,9 |

| ||||

|

|

RIIY |

-184,2 |

3224,4 |

-1224,8 |

| ||||

|

- суммарные радиальные |

RI |

|

1642,1 |

5266,9 |

5900,7 |

| |||

|

RII |

|

1264,5 |

9384,7 |

14212,0 |

| ||||

|

Изгибающие моменты в расчетных сечениях, Нм |

|

|

|

|

|

| |||

|

- в плоскости Х |

MX1 |

|

-8,2 |

8,2 |

193,9 |

-193,9 |

132,9 |

-132,9 |

|

|

|

MX2 |

|

-56,3 |

56,3 |

572,9 |

-572,9 |

-528,0 |

528,0 |

|

|

- в плоскости Y |

MY1 |

|

-47,0 |

47,0 |

-82,4 |

-59,9 |

-391,1 |

-85,7 |

|

|

|

MY2 |

|

-13,8 |

-8,3 |

-110,7 |

-331,8 |

0,0 |

0,0 |

|

|

- суммарные |

M1 |

|

47,7 |

47,7 |

210,7 |

| |||

|

|

M2 |

|

58,0 |

56,9 |

583,5 |

| |||

|

Вращающий момент , Нм |

Т |

|

56,1 |

350,5 |

1638,8 |

| |||

|

Эквивалентный момент, Нм |

МЕ1 |

|

68,1 |

365,1 |

1478,1 |

| |||

|

|

МЕ2 |

|

75,6 |

728,3 |

1337,7 |

| |||

|

Диаметр вала в расчетном сечении, мм |

d |

|

42,1 |

40,0 |

80,0 |

| |||

|

Эквивалентное напряжение, МПа: |

sE1 |

|

10,3 |

116,0 |

29,4 |

| |||

|

- при перегрузках |

sEmax |

|

23,7 |

266,7 |

67,7 |

KП=1,6 | |||

|

Материал вала |

|

Сталь |

45 |

45 |

45 |

| |||

|

- предел текучести, МПа |

sT |

[7, с.165] |

650 |

650 |

650 |

| |||

|

Допускаемое напряжение, МПа |

[s] |

|

|

325 |

325 |

ST =2 | |||

|

Условие

статической прочности выполняется:

| |||||||||

Примечание:

В формуле напряжения sEmax коэффициент перегрузки КП=Tmax/T=2,3 – по характеристике двигателя; sE взято найбольшее.

Минимальный коэффициент запаса прочности по пределу текучести ST = 1,3…2

2.9 Подбор подшипников качения

2.9.1. Нагрузка на опорах валов Fr и Fa приведена в таблице 2.10.

Fs = e΄Fr,

где e΄ - параметр осевого нагружения:

а) e΄ = 0,83 e – для роликовых конических ПК;

б) e΄ = e – для радиально-упорных шариковых ПК

Таблица 2.10 – Силы Fr и Fa на подшипниках

|

Параметр |

Вал | |||

|

быстроходный |

промежуточный |

тихоходный | ||

|

1. Внешняя нагрузка на опорах | ||||

|

|

1642,1 |

5266,9 |

5900,7 | |

|

|

1264,5 |

9384,7 |

14212,0 | |

|

FA, Н |

898,2 |

2264,4 |

3162,6 | |

|

2. Параметры подшипника | ||||

|

Подшипник |

205 |

7208 |

7216 | |

|

Параметр е |

- |

0,37 |

0,43 | |

|

Силы, Н |

|

|

| |

|

S1 |

- |

1682 |

867 | |

|

S2 |

- |

2902 |

5182 | |

|

3. Расчетная осевая нагрузка Fa, Н | ||||

|

Расчетная схема |

|

|

| |

|

Условие равновесия |

|

|

| |

|

Условие сборки |

| |||

|

Допустим

|

0 |

1682 |

867 | |

|

тогда Fa2 |

| |||

|

898,2 |

|

Принимаем

| ||

|

Условие сборки (регулирования) выполняются: силы Fa1 и Fa2 найдены верно. | ||||

2.9.2. Проверка долговечности подшипников быстроходного и тихоходного валов выполнена в таблице 2.11.

Таблица 2.11 – Формуляр для проверки долговечности подшипников качения

|

Параметры |

Формулы, источник |

Результаты расчета по валам |

Приме-чания | |||

|

Наименование |

Обозна-чение |

Быстроходный вал |

Промежуточный вал |

Тихоходный вал |

| |

|

Типоразмер подшипника |

|

|

207 |

7208 |

7216 |

ГОСТ 27365-87 [7, с.422] |

|

Динамическая радиальная грузоподъемность, Н |

Сr |

|

25500 |

46500 |

140000 |

|

|

Расчетная нагрузка, Н |

Fr1 |

таблица 2.10 |

1324,2 |

5479,8 |

2430,5 |

|

|

|

Fа1 |

- |

1682 |

867 |

| |

|

|

Fr2 |

1264,5 |

9384,7 |

14212,0 |

| |

|

|

Fа2 |

898,2 |

3946 |

5182 |

| |

|

Диаметр вала, мм |

d |

|

35 |

40 |

80 |

|

|

Частота вращения, мин-1 |

n |

|

236 |

36 |

7,5 |

|

|

Коэффициент вращения кольца |

V |

|

1 |

1 |

1 |

|

|

Отношение |

|

|

|

|

|

|

|

- опора I |

|

|

- |

0,33 < е |

0,36 <e |

|

|

- опора II |

|

|

0,58 > e |

0,404 > e |

0,36< e |

|

|

Коэффициенты нагрузки |

X; Y |

|

0,56; 1.99 |

0. 4;1.4 |

0,4; 1,4 |

|

|

Эквивалентная радиальная динамическая нагрузка, Н |

Pr1 |

|

2891 |

3179,77 |

1037,42 |

|

|

Pr2 |

|

4148 |

7854,12 |

11142,99 |

| |

|

Коэффициент приведения переменной нагрузки |

m |

|

0,8 |

0,8 |

0,8 |

|

|

Расчетная эквивалентная нагрузка, Н |

Prv |

|

3320 |

5969,13 |

8468,67 |

|

|

Расчетная долговечность, ч |

p |

|

3 |

10/3 |

10/3 |

|

|

|

a1 |

|

1 |

1 |

1 |

|

|

|

a23 |

|

0,7 |

0,6 |

0,6 |

S=0,9 |

|

|

Lh |

|

22400 |

260000 |

900000 |

|

|

Необходимая долговечность, ч |

[L] |

|

4599 |

4599 |

4599 |

|

2.10. Расчет шпоночных соединений

Принимаем шпонки призматические по ГОСТ 23360-78 [7, с.433].

Напряжения смятия [8, с.128]:

![]() (2.39)

(2.39)

где lp = l – b – расчетная длина шпонки;

lст – длина ступицы насаживаемой детали;

k = h – t1 – расчетная высота шпонки;

![]() -

допускаемое напряжение смятия: для

шпонок из стали 45 sT

= 650 МПа,

-

допускаемое напряжение смятия: для

шпонок из стали 45 sT

= 650 МПа,

[S]=2

– коэффициент запаса прочности [8,

с.131];

![]()

Размеры шпонок и расчет sсм даны в таблице 2.12.

Таблица 2.12 – Расчет шпонок

|

Параметр |

| ||||

|

наименование |

обозн. |

шкив |

Колесо цилиндрическое |

Колесо цилиндрическое |

муфта |

|

Диаметр вала, мм |

d |

28 |

48 |

90 |

70 |

|

Момент, Нм |

Т |

55 |

346 |

1638 |

1638 |

|

Длина ступицы Шпонка ГОСТ23360 |

lст |

50 |

45 |

90 |

110 |

|

- размеры, мм |

|

8х7х36 |

14х9х36 |

25х14х70 |

20х12х90 |

|

|

t1 |

4 |

5,5 |

9 |

7,5 |

|

|

к |

3,3 |

3,8 |

5,4 |

4,9 |

|

Напряжения, МПа |

sсм |

60 |

140,5 |

89 |

122,5 |

Рисунок 2,6 – Размеры шпонок