- •Как сохранить наклёп в деформированных металлических сплавах.

- •Как устранить наклёп в деформированных металлических сплавах.

- •Перечислите основные операции термической обработки.

- •Закаливаемость и прокаливаемость стали. Что является мерой прокаливаемости.

- •Какая технологическая операция завершает упрочняющую термическую обработку.

- •Назовите три фазовых превращения, протекающих при отпуске закалённой стали.

- •Укажите различие в структурах стали 40, /гост 1050-88/, закалённой в воду от температур 750°c и 850°c.

- •После закалки в структуре закалённой стали сохранилось 28% остаточного аустенита. Порекомендуйте способы обработки для устранения остаточного аустенита.

-

Закаливаемость и прокаливаемость стали. Что является мерой прокаливаемости.

Закаливаемость – способность стали повышать твёрдость в результате закалки.

Прокаливаемость – способность стали получать закалённый слой с мартенситной или троститно-мартенситной структурой и высокой твёрдостью на ту или иную глубину. Расстояние , на которое распространяется закалка по длине образца является мерой прокаливаемости.

-

Какая технологическая операция завершает упрочняющую термическую обработку.

Отпуск – окончательный вид термической обработки, после которого изделие приобретает необходимые механические свойства.

-

Назовите три фазовых превращения, протекающих при отпуске закалённой стали.

При нагреве до 200°Cиз мартенсита выделяются пластинки карбидной фазы, решётка мартенсита становится близкой к кубической, образуется структура отпущенного мартенсита.

При нагреве до 300°C остаточный аустенит превращается в смесь перенасыщенного α-твёрдого раствора и карбида, т.е. в отпущенный мартенсит. При дальнейшем нагреве из твёрдого раствора выделяется весь избыточный углерод, образуется цементит.

При нагреве до 400°C сталь состоит из феррита и цементита, образующих структуру тростита отпуска.

При нагреве до 600°C образуется структура сорбита отпуска, состоящая из феррита и мелких зёрен цементита.

-

Укажите различие в структурах стали 40, /гост 1050-88/, закалённой в воду от температур 750°c и 850°c.

750°C – аустенит + феррит

850°C – крупнозернистая и хрупкая сталь.

-

После закалки в структуре закалённой стали сохранилось 28% остаточного аустенита. Порекомендуйте способы обработки для устранения остаточного аустенита.

Для уменьшения количества остаточного аустенита применяют обработку холодом. Её применяют для сталей, температура конца мартенситного превращения которых лежит ниже 0°C. При этой обработке остаточный аустенит превращается в мартенсит, твёрдость стали повышается. Однако, это вызывает рост внутренних напряжений, поэтому охлаждать нужно медленно, а сразу после обработки следует выполнить отпуск.

-

Какую из двух температур - 770°C или 920°C - следует выбрать для нагрева под закалку стали У12 /ГОСТ 1435-90/ и почему.

Для заэвтектоидной стали следует использовать температуру 770 °C - 920°Cприведёт к росту зерна, что приведёт к снижению прочности и хрупкому разрушению.

-

Какому термическому упрочнению следует подвергнуть топор, изготовленный из эвтектоидной стали. Определить параметры режима термической обработки.

Топор следует закалить при соответствующей температуре, потом опустить острую часть на 20-30 мм в воду и провести средний отпуск и оставить остывать при комнатной температуре: это обеспечит топору остроту и прочность с острой стороны (самоотпуском) и достаточную пластичность со стороны обуха.

-

Какая структура будет сформирована в стали 15 /ГОСТ 1050-88/ после закалки от 920°C в холодную воду и последующего отпуска при температуре 140°C.

В результате закалки образуется неравновесная структура, после этого сталь охлаждают, чтобы получить структуру перенасыщенного твёрдого раствора.

-

Какому термическому упрочнению следует подвергнуть вал редукторного механизма, изготовленный из стали 40, /ГОСТ 1050-88/, для обеспечения высокой усталостной прочности.

Полная закалка + высокий отпуск.

-

Для какой цели в термическом цехе применяется деталь, называемая индуктор, и представляющая по форме соленоид, изготовленный из медной трубки.

Индуктор нужен для закалки токами. В него помещается деталь, возникает скин-эффект – деталь нагревается, затем – деталь охлаждается, при этом закаляются поверхностные слои. Преимущества – высокая производительность, малый процент окалины. Недостаток – низкий к.п.д. установок.

-

Назовите три вида отпуска, применяемые в практике термической обработки стали.

-

Низкотемпературный: 100-250°C, мартенсит отпуска

-

Среднетемпературный: 300-450°C, тростит отпуска

-

Высокотемпературный: 500-680°C, сорбит отпуска.

-

-

Объясните, как определить, сколько углерода содержит доэвтектоидная сталь, если микроструктурным анализом установлено присутствие в её структуре 50% перлитной составляющей.

При повышении концентрации углерода в доэвтектоидной стали повышается концентрация перлита. Доэвтектоидная сталь – от 0.0002% до 0.8% углерода, 50% будет примерно посередине, следовательно – в стали 0,4% углерода.

-

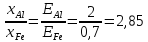

Два цилиндрических образца одинаковой геометрии, изготовленные из железа и алюминия, подвергнуты растяжению одинаковой силой. Во сколько раз упругая деформация алюминиевого образца будет больше, чем у железного.

-

Мартенсит и феррит являются твёрдыми растворами углерода в решётке α-железа. Почему феррит мягкий, а мартенсит твёрдый.

Мартенсит – пересыщенный раствор в α-Fe, значит, он твёрже (из-за большего количества углерода).

-

Назовите три стадии, присутствующие при любой химико-термической обработке металлических материалов.

-

Образование в окружающей среде диффундирующего элемента в атомарном состоянии

-

Адсорбция атомов (ионов) на поверхность металла с образованием химических связей между ионами насыщающего элемента и основного металла

-

Диффузия адсорбированных атомов вглубь обрабатываемого металла (изделия).

-

-

Как называется процесс насыщения стального изделия с поверхности углеродом.

Цементация.

-

Что такое карбюризатор? Где его применяют. Какие виды карбюризаторов применяет заводская практика.

Карбюризатор – исходная среда для цементации. Применяются жидкий (конвертированный природный газ) и твёрдый (древесный берёзовый уголь + BaCO3 + CaCO3) карбюризаторы.Применяются в цементационных печах.

-

С какой целью осуществляется диффузионное насыщение стального изделия с поверхности углеродом, какова толщина диффузионного слоя в большинстве изделий общего машиностроения.

Насыщение стального изделия с поверхности углеродом проводят с целью придать поверхностному слою высокую твёрдость и износостойкость, повысить предел контактной выносливости и предел выносливости при изгибе и кручении.

Для стали с содержанием углерода <0,17% толщина слоя 15%

Для стали с содержанием углерода >0,17% толщина слоя 5-9%

Для стали, работающей на износ – 3-4%

-

Нужна или не нужна термическая обработка после цементации; если нужна, то какая.

Для получения нужных механических свойств после цементации необходима дополнительная термическая обработка:

-

Тяжело нагруженные детали с динамическим нагружением – сложная термическая обработка, состоящая из двух последовательно проводимых закалок и низкого отпуска.

-

Детали менее ответственного назначения – одна закалка и низкий отпуск.

-

Что представляет собой насыщающая среда при азотировании стали.

Аммиак, который, разлагаясь при температуре 500-550°C поставляет активный атомарный азот, диффундирующий в поверхность детали.

-

Укажите интервал температур для низкотемпературного азотирования на высокую твёрдость.

500-600 °C.

-

Нужна или не нужна термическая обработка изделий после азотирования; если нужна, то какая.

Нет, не нужна, так как азотирование является финальной обработкой.

-

Какие стали следует применять для азотирования на высокую твёрдость, как они называются, чем легированы и какой твёрдости можно достичь.

Следует применять стали, легированные элементами, образующими карбиды: Cr, Ni, Mo. Твёрдость – HV850-1200.

-

Что такое ионное азотирование и как оно реализуется на практике.

Ионное азотирование – разновидность химико-термической обработки при температурах 500-600 °C, обеспечивающая диффузионное насыщение поверхностного слоя стали или чугуна азотом. Применяется для поверхностного упрочнения конструкционных и инструментальных сталей.

-

В чём состоит основное преимущество ионного азотирования перед обычным?

-

Сокращение длительности процесса в 2 раза

-

Снижение потребления энергоресурсов

-

Высокая пластичность азотированного слоя

-

Получение высококачественных и равномерных покрытий.

-

-

С какой целью на практике применяется алитирование стальных изделий.

Алитирование – насыщение поверхности стальных деталей алюминием для защиты от окисления при высоких температурах и сопротивления атмосферной коррозии и коррозии в морской воде.

-

Что такое цианирование стальных изделий; с какой целью применяется на практике.

Цианирование – процесс диффузионного насыщения поверхностного слоя стали углеродом и азотом. Применяют для повышения износостойкости и коррозионностойкости деталей.

-

Что такое надёжность конструкционного материала; дайте определение этому понятию.

Надёжность – способность материала сопротивляться хрупкому разрушению. Чем прочнее сталь, тем больше она подвержена хрупкому разрушению.

-

Что такое порог хладноломкости и как его определяют на практике.

Порог хладноломкости характеризует влияние снижения температуры на склонность материала к хрупкому разрушению, обозначается t50. Порог хладноломкости определяют по температуре испытания, при которой в изломе имеется 50% вязкой волокнистой составляющей.

-

Почему сегодня не реализована теоретическая прочность металлических конструкционных материалов.

Теоретическая прочность не реализована из-за того, что строение металла неоднородно: дислокации и прочие дефекты распространяются неравномерно и, соответственно, в каком-то месте металл может быть прочным, а в каком-то – нет.

-

Какие структурные факторы использует современная практика для повышения конструкционной прочности материалов.

-

Повышение плотности дислокаций

-

Создание барьеров на пути скользящих дислокаций

-

Создание полей упругих напряжений в материале (легированием).

-

-

Как обеспечить поверхностную твёрдость HRC 56 на стальном изделии, изготовленном из стали 20 /ГОСТ 1050-88/.

Нужно провести цементацию.

-

Как называются и что характеризуют нижеперечисленные характеристики механических свойств:

– ударная вязкость

– ударная вязкость

– предел текучести

– предел текучести

– порог хладноломкости

– порог хладноломкости

– предел выносливости.

– предел выносливости.

-

Для обеспечения требуемой износостойкости нужная поверхностная твёрдость НУ ≥12Гпа. Какой обработкой и на каких материалах можно достичь указанной твёрдости.

Среднелегированные стали, обработка – термоулучшение и азотирование.

-

Стальной прокат в состоянии поставки имеет твёрдость HB≥3200Мпа. Какой термической обработке следует подвергнуть поставленный материал, чтобы улучшить обрабатываемость резанием.

Так как сталь явно заэвтектоидная (HB>3200Мпа), то для улучшения обрабатываемости резанием необходимо провести сфероидизирующий отпуск.

-

Для повышения технологических свойств стальные полуфабрикаты из стали 20 /ГОСТ 1050-88/ подвергают полному отжигу: T=920°С, выдержка в печи τ=6 часов. Какой более дешёвой обработкой можно решить данную задачу.

-

Высокий отпуск: твёрдость снижается до требуемых значений

-

Сфероидизирующий отпуск

-

Нормализация.

-

Из стали 60 /ГОСТ 1050-88/ горячей навивкой изготовили пружину. Какой термической обработке следует подвергнуть пружину. Укажите режим предлагаемой ТО.

Необходимо подвергнуть её среднему отпуску.

-

Как устранить дендритную ликвацию в отливках из среднеуглеродистой стали.

Гомогенизацией или диффузионным отжигом.

-

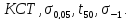

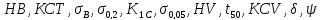

Из перечисленных характеристик выберите только те, которые входят в группу критериев надёжности конструкционного материала:

.

.

-

Назовите структуру, которая образуется в хромоникелевой стали аустенитного класса марки 12Х18Н10Т после изотермической закалки в соляной ванне при температуре 550°C.

Образуется бейнит + остаточный аустенит, обогащённый углеродом.

-

Какую из предлагаемых марок сталей рационально использовать для изготовления сварного каркаса корпуса механизма: Ст.5, У7, 60С2А, 17ГС, 40ХНМА, ХВГ, А40, Ст.0, 95Х18.

Сталь 17ГС обладает высокой твёрдостью и износостойкостью, обладает хорошей свариваемостью, не переходит в хрупкое состояние даже при -60°C.

-

Назовите легирующие элементы в легированной стали, которые в наибольшей степени упрочняют феррит.

Марганец, кремний, хром, молибден, вольфрам, кремний, титан и др.

-

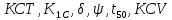

Что характеризует критерий

в термически упрочнённой стали.

в термически упрочнённой стали.

Параметр

определяет максимальный диаметр

прокаливаемости, при котором в центре

заготовки образуется 95% мартенсита.

определяет максимальный диаметр

прокаливаемости, при котором в центре

заготовки образуется 95% мартенсита.

-

Объясните механизм повышения усталостной прочности и долговечности при поверхностном пластическом деформировании стали.

При ППД происходит увеличение поверхности, которому препятствуют недеформированные внутренние слои, появляются напряжения.

-

Из предлагаемого перечня выбрать марку стали для изготовления пружины с высокой релаксационной стойкостью: 25Н25М4Г, 60С2А, 40ХНМА, 30ХГСА, 20ХГР, 18Х2Н4ВА, 12Х18Н9Т.

40ХНМА: легирующие элементы этой стали сильно повышают релаксационную стойкость сталей.

-

Выбрать сталь для изготовления зубчатых колёс ответственного назначения с поверхностным упрочнением профиля зуба цементацией: У12А, Р18, 12Х18Н9, 12Х2Н4А, 40ХНМА, 30ХГСА, О8Ю. Обосновать свой выбор.

Для крупных деталей ответственного назначения, испытывающих при эксплуатации значительные динамические нагрузки, применяют хромоникелевые и более сложнолегированные стали. Однако, хрома не должно быть очень много, так как он разупрочняет сталь. Выбор – 12Х2Н4А.

-

Выбрать марку стали для изготовления режущего хирургического инструмента из предлагаемого перечня материалов: 40Х9С2, 40Х, А40, 40Х13, 20ХН3А, 12Х18Н10Т, Р6М5, 38ХМЮА. Обосновать свой выбор.

Сталь 40Х13 используется для изготовления хирургического инструмента: устойчива к коррозии, её использование экономично, после закалки и низкого отпуска приобретает необходимые свойства.

-

При закалке инструмента из стали У8А, температура в печи оказалась завышенной на 150°C по сравнению с оптимальной. Объясните, как указанное нарушение режима закалки повлияло на структуру и свойства данной стали.

Закалка при оптимальной температуре и средний отпуск дали структуру тростита (отпуска). При нагреве на 100-150°Cвыше оптимальной температуры сталь получает хуже ударную вязкость.

После указанного нарушения в стали увеличилось количество остаточного аустенита, что привело к тому, что сталь стала более хрупкой.