конспект РиКМА

.pdf

ВВЕДЕНИЕ

Конструирование – это создание нового вида оборудования. К оборудованию предъявляются механические, социальные и экономические требования.

Механические требования:

1.Прочность

2.Жесткость

3.Транспортабельность

4.Технологичность

5.Возможность автоматизации

Социальные требования: условия безопасной работы за весь расчетный срок эксплуатации.

Экономические требования идут в разрез с двумя первыми и заключаются в том, чтобы подобрать конструкционные материалы и оптимальные геометрические размеры с целью экономии материала.

§1. Требования, предъявляемые к оборудованию

Прочность характеризуется величиной напряжения возникающего в металле от заданных нагрузок и сравнением его с допускаемым напряжением.

σ = |

Μ из |

|

≤ [σ ] |

(1) |

|||||

W |

|||||||||

|

|

|

|

|

|

||||

σ = |

P |

≤ [σ ] |

(2) |

||||||

|

|||||||||

|

F |

|

|

|

|

||||

|

[σ ] = |

σ |

|

||||||

|

|

n |

|

|

|||||

|

|

|

|

|

|

|

|||

где n – коэффициент запаса, учитывает внезапное и кратковременное изменение нагрузки.

Сосуды с равномерно распределенной нагрузкой, у которых соотношение внешнего и внутреннего диаметров DН Dв ≤ 1,2 не работают на изгиб. Они назы-

ваются тонкостенными и для них характерно условие (2). За расчетные принимаются только внутренние давления.

Металлоконструкции (балки, рамы, фермы) испытывают изгибные деформации и в основном рассчитываются по условию (1).

При проектировании решаются 2 задачи:

1.Либо известен профиль, необходимо определить величины нагрузок, которые выдержит данная конструкция.

2.Задается нагрузка, определить толщины стенок или профиль.

Чаще встречается вторая задача.

Жесткость характеризует устойчивость формы. Ι - момент инерции, зависит от размеров и профиля.

Ε - модуль упругости, характеризует напряжения, которые возникают в образце при 100% деформации.

[σ ]- характеризует напряжения, которые возникают в образце при любой нагрузке.

Транспортабельность на габариты существуют ГОСТы в соответствии с требованиями и правилами перевозок.

Технологичность предусматривает удобство изготовления и эксплуатации. Автоматизация т.к. в химической промышленности контролируется состав

взаимодействующих веществ, процессы ведутся при больших температурах и давлениях, в конструкции необходимо предусматривать щтуцера для установки контрольно - измерительных приборов (КИП).

Условия безопасной работы за весь расчетный срок эксплуатации. Исходя из долговечности, за расчетный срок службы принимается 20 лет. Все сосуды с избыточным давлением свыше 0.7 ат подлежат контролю Проматомнадзора.

§2. Стадии проектирования

Проектирование условно можно разделить на две группы:

-эвристическое

-алгоритмическое

Эвристическое – проектирование на основании спонтанных решений, принятых коллективом конструкторов, или в результате мозгового штурма.

Вреальных условиях наиболее приемлемо алгоритмическое, которое содержит подробную характеристику условий проведения процессов, условий назначения конструкций и цели проектирования. При этом выбирается формально идеальное решение.

Воснове алгоритмического проектирования лежит схема:

анализ → схема → оценка.

Анализ – сбор данных, их классификация определение их взаимосвязи. Синтез – творческое осмысление конструкции в целом и разработка её час-

тей.

Оценка – совокупность принятых решений. При проектировании различают 3 стадии:

1)Техническое задание.

Внем технолог выдает условия проведения процесса: давление, среда, температура. В техническом задании подробно оговариваются технические характеристики и на основании их составляется эскизный проект. В нем предлагается несколько вариантов конструкции. На основании обсуждения выбирается наиболее приемлемый вариант и начинается 2-я стадия.

2)Технический проект.

Внем выбирается одна конструкция, ориентировочно определяются экономические затраты на изготовление. После обсуждения – выполнение рабочего проекта.

3)Рабочий проект.

Внем выполняются чертежи общего вида, подробные чертежи узлов и деталей и вся сопроводительная документация. При выполнении рабочих проектов должны соблюдаться правила оптимального проектирования.

§3. Оптимальное проектирование

Методы оптимального проектирования: 1) ОН – оптимальное нагружение

2)ОС (ОН) – оптимальная стабильность (надежность) 3)ОМ – оптимальный материал 4)ОТ – оптимальная технология 5)ОР – оптимальный размер

При любом способе оптимизации методика основывается на 3-х принципах: Задача (постановка) → путь (способ) → решение

1) |

ОН |

|

|

|

|

|

|

избежание изгиба |

избежание точечных |

перераспределе- |

|

ние |

|

|

|

(растяжение, сжатие) |

нагрузок |

нагрузок |

|

байбитирование распределение нагрузок

2) |

|

ОС (ОН) |

|

|

|

|

|

|

|

выбор конструкционных |

упрощение силовой |

увеличение прочно- |

||

стных |

|

|

|

|

материалов |

схемы |

свойств |

||

Стабильность заключается в надежности работы всех элементов конструкции без отказов за весь расчетный срок службы при соблюдении социальных требований.

ОС характеризуется коэффициентом безопасности. По этому принципу задача увеличить коэффициент безопасности n (запас прочности). Это обеспечивает надежность за счет использования специальных материалов, способов защиты и упрочнения.

увеличение n

использование специальных материалов

надежность |

стоимость |

|

способы защиты |

|

и упрочнения |

конфликтная ситуация

Конфликтная ситуация лежит в основе оптимального проектирования. С учетом этих факторов n меняется в пределах:

1,5÷2 - если хорошо известны свойства материала и действующие нагрузки легко определить; 2÷2,5 - при ориентировочных значениях нагрузки для обычных материалов и

средних условиях эксплуатации; 2,5÷4 - в случае непредвиденных обстоятельств (по балке движется груз); 5÷10 – коэффициент на всякий случай.

3) При выборе ОМ основной принцип – обеспечить коррозийную стойкость, восприятие нагрузок при минимальной стоимости.

ОМ

углеродистые (спокойные) стали

легированные заменители

сменные элементы

Двухслойные стали (заменители) состоят из 2-х слоев: основной и плакирующий. Плакирующий – защитный слой, нагрузок не воспринимает. Расчет на прочность ведется по основному слою. Толщина плакирующего слоя – 10% от основного. Суммарная толщина = их сумме с

округлением до стандартного значения (ГОСТ)

δ пл = 10%δ

∑δ = δ пл + δ

Марка материала и ГОСТы на листы принимаются большему значению. Гуммировка – защита резиной.

Футеровка – защита металла кислостойким или жаростойким кирпичом на

диабазовой замазке. |

|

|

|

4) |

ОТ |

|

|

|

|

|

|

максимальное использование |

технологичность при изготов- |

способность к сборке |

|

стандартных и ГОСТ-х деталей |

лении детали |

и разборке |

|

ремонтопригодность |

лучшая механическая обра- |

ликвидация подгонок |

|

|

ботка |

|

|

5) ОР – не назначать лишних размеров. Четко обозначать сопрягаемые размеры и основные требования соблюдения ГОСТов.

§4. Долговечность

Как итог оптимального проектирования следует вывод: агрегат должен быть долговечным и обеспечивать герметичность и безопасность работы за весь расчетный срок службы.

Долговечность – время, которое машина может работать в номинальных условиях эксплуатации без снижения технических показателей.

За технические показатели принимается величина экономической эффективности.

Э= ЭГ Д

ЭГ = [(C1 + E K1 ) − (C2 + E K 2 )]Q2

где ЭГ – годовая экономическая эффективность или эффективная величина номинальной эксплуатации;

C1 , C2 – себестоимость единицы продукции;

E – нормативный коэффициент сравнительной экономической эффективно-

сти, характеризует капитальные вложения на изготовление и эксплуатацию агрегата (0,2);

K1 , K 2 – удельные капитальные затраты (1 – относится к существующему агрегату, 2 – относится к реконструированному агрегату).

В основном за расчетный срок службы, исходя из условий морального износа, принимается 20 лет.

Фактическая долговечность Д

Д = Дном =[тыс. час]

η

где η – коэффициент режима Для легких установок: η = 0,7 0,8 (статическая нагрузка).

Для средних установок: η = 1 (внутреннее, наружное давление). Для тяжелых установок: 1,2 1,5 (вибрация).

Срок службы аппарата рассчитывается из фактической долговечности, деленной на коэффициент использования:

T = |

Д |

; |

|

||

Кисп |

|

||||

|

|

|

|||

Кисп |

= |

|

tф |

, |

|

Твесьсрок |

|||||

|

|

|

|||

где tф – время фактической работы; Твесьсрок – время службы.

Основной показатель, лимитирующий долговечность – моральное устаревание (20 лет). Оптимальное использование: Кисп = 1

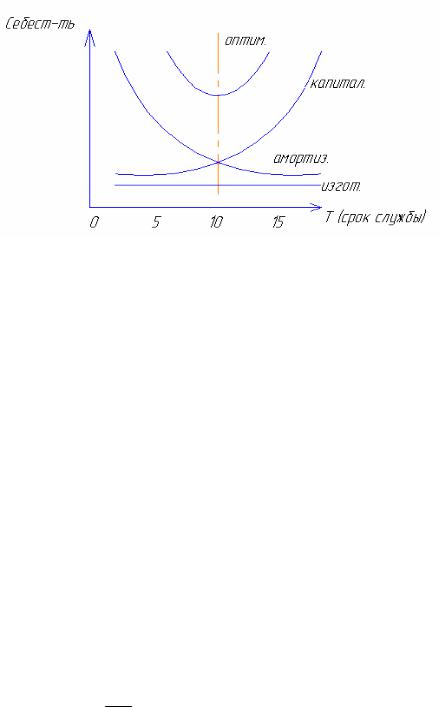

Энергозатраты и затраты на изготовление = const, амортизационные затраты на содержание уменьшаются с течением времени, капитальные затраты на эксплуатацию и ремонт увеличиваются с течением времени (рис. 4.1).

Точка пересечения – оптимальный срок службы (10 лет).

Для транспортирующих устройств и устройств, работающих под динамическими нагрузками долговечность предусмотренная ГОСТами 10-20 тыс. часов и срок службы 5-8 лет.

Для машин в среднем режиме 50-100 тыс. часов при 2-х сменной работе, срок службы 15-25 лет; при 3-х сменной работе – 10-15 лет.

За счет проведения профилактических и ремонтных работ срок службы может увеличиться. Отсюда график, характеризующий цикл жизни машины может несколько изменится.

Рис. 4.1

В начальный период эксплуатации машины, она соответствует всем моральным и прочностным и требованиям. Затраты на ремонт минимальные, заявки на изобретение минимальные. Это продолжается в течение 5-7 лет. Далее машина морально устаревает, увеличиваются ремонты, увеличиваются заявки на патенты на изобретение. Затем, по истечению 15 лет агрегаты начинают настолько устаревать, что встает вопрос о его замене. Необходимо создать новый агрегат.

§5. Стандартизация и унификация

Унификация оборудования дает возможность создать на базе исходной модели ряд произвольных машин одинакового назначения, но с различными показателями.

Принципы унификации:

1)Секционирование – заключается в разделение машины на отдельные секции и образование новых машин на основании компоновки этих секций.

2)Метод изменения линейных размеров (дробилки - ЩДС).

3)Агрегатирование – создание новой машины путем использования узлов и деталей других машин.

Унификация оценивается по степени унификации и коэффициенту повторяемости:

K= (1− N ун ) 100% ,

∑N

где N ун – количество унифицированных узлов в агрегате;

∑ N – суммарное количество узлов. Этот показатель рассчитывается по:

-количеству узлов и деталей;

-массе унифицированных узлов и деталей к общей массе узлов и деталей;

-стоимости.

Пример:

Пусть в агрегате: 2 болта М8, 5 болтов М12, 4 болта М16. Тогда оп степени оценки коэффициента повторяемости имеем 3 типа унифицированных деталей (болтов).

K = (1− 3 ) ≈ 6,5 ÷ 7 11

Если процент повторяемости 60% и более, то агрегат удовлетворяет требованиям унификации.

Стандартизация – следующая оценка после унификации. Оценивается также коэффициентом повторяемости.

ГОСТ** – на их основании отраслевые стандарты ОСТ – заводские стандарты СТП – стандарты предприятия

ГОСТ содержит несколько пунктов: 0 – общие положения ГОСТ 2001-70

1 – основные положения, виды изделия или документация

2 – классификация оборудования или изделия

3 – общие положения выполнения чертежей

4 – правила выполнения чертежей в приборостроении

5 – правила хранения технической документации

6 – правила выполнения ремонтных и технических работ

7 – правила выполнения схем

8 – правила выполнения документов в судостроении

9 – прочие стандарты (подчеркнутые, которые мы будем использовать)

ГОСТ 2.308-83

2 – классификационная группа промышленности

3 – классификационная группа оборудования

08 – порядковый номер оборудования в данной подгруппе

83 – год издания На основании оптимального проектирования с учетом унификации и стан-

дартизации все оборудование подвергается иерархической схеме проектирования.

|

Общий вид |

|

основные детали |

|

узлы |

|

||

детали |

детали |

детали |

§ 6. Расчет и проектирование листовых конструкций

Основу всякого аппарата составляет его корпус. Корпус определяет размеры аппарата, его форму и объем, изолирует содержимое аппарата от внешней среды, служит для подвода и отвода тепла и воспринимает внутренние или наружные нагрузки.

Корпус состоит из пластин и элементарных оболочек вращения (рис 6.1).

1 – сферическая оболочка; 2 – эллиптическая оболочка;3 – цилиндрическая оболочка; 4 – торовая оболочка; 5 – коническая оболочка; 6 – пластина

Рис. 6.1

Оболочка – геометрическое тело, у которого одно измерение (толщина) несоизмеримо мало по сравнению с двумя другими (диаметр и высота).

Пластина (фланцы) – толщина соизмерима с диаметром.

Корпус образован оболочками вращения. Форма оболочки определяется формой образующей или меридиана.

Во 2-ой цилиндрической оболочке образующая или меридиан прямая. Отсюда напряжения, действующие на эту поверхность называются меридиональными.

1-ая оболочка образована вращением кривой, 3-я оболочка образована вращением наклонной прямой вокруг центральной оси, а 4-ая оболочка образована вращением шара (тора).

Радиус образующей или меридиана называется первым главным радиусом. В 1-ой оболочке R = ∞ .

Радиус вращения плоскости перпендикулярной меридиану – вторым главным радиусом.

Цилиндрическая оболочка вращения образуется вращением меридиана вокруг центральной оси.

В цилиндре: R1 = ∞ , R2 = Ry (радиус поверхности перпендикулярной к мери-

диональной)

Вконической оболочке: R1 = ∞ , R2 = RT cosα

Вшаровой оболочке: R1 = RШ , R2 = RШ

Цель расчета: определить напряжения, возникающие в оболочках вращения от действия заданных нагрузок.

Нагрузки: - внутренние (внутреннее давление – сосуд работает под вакуумом или под давлением в рубашке);

-распределенные (давление внутреннее и гидростатическое – вес сосуда с наполнением);

-сосредоточенные (осевая сжимающая сила, реакция опор);

Нагрузка может быть равномерно распределенной по аппарату или стенки могут работать на краевой эффект.

§7. Безмоментная теория прочности

Основное условие существования безмоментной теории прочности – отсутствие причин, вызывающих изгиб.

В основе безмоментной теории лежит аксиома, что оболочки работают на растяжение (сжатие) и не воспринимают изгибающих нагрузок.

Условие применения безмоментной теории прочности:

1) |

Сосуд должен состоять из оболочек |

Dнаружн |

≤ 1,2 ; |

|

|||

|

|

Dвнутр |

|

2)Оболочка должна быть оболочкой вращения;

3)Оболочка не должна иметь резких перегибов;

4)Края оболочки должны быть жестко закреплены;

5)Нагрузка должна быть равномерно распределенной относительно центральной оси;

6)Нагрузка должна быть осесимметричной.

Все эти условия должны обеспечиваться конструктивными разработками. При определении напряжений возникающих в тонкостенных оболочках от

действия равномерно распределения внутреннего давления используют метод независимости действия сил. Он заключается в следующем:

1.Оболочка рассекается в опасных сечениях плоскостями, перпендикулярными центральной оси.

2.В местах сечения обозначаются известные и неизвестные силы и моменты

3.действие отсеченных частей заменяется нагрузками

4.составляется уравнение равновесия действующих сил

5.определяются неизвестные напряжения или силы На элемент оболочки действуют следующие силы и моменты (рис. 7.1):

U – меридиональная сила, растягивает или сжимает элемент вдоль образующей или меридиана; Т – кольцевая сила, растягивает или сжимает оболочку оп параллельному кругу;

М – меридиональный момент, деформирует оболочку в плоскости, перпендикулярной к меридиану; К – кольцевой момент, деформирует оболочку в плоскости, перпендикулярной к кольцевой силе.

Рис. 7.1

Эти силы и моменты вызывают напряжения:

– меридиональные |

σ m |

= |

U |

, σ m = m |

6M |

|

|||||

|

|

δ 3 |

|||||||||

|

|

|

δ 2 |

|

|

||||||

– кольцевые |

σ k |

= ± |

T |

, σ k |

= m |

6K |

|||||

δ 2 |

δ 3 |

||||||||||

|

|

|

|

|

|

|

|||||

Из оболочки выделяем элементарный участок и рассматриваем его равновесие (рис. 7.2)

Рис. 7.2

При действии внутреннего давления стенки тонкостенного сосуда или растягиваются или сжимаются. Элемент выделяется 2-мя плоскостями, перпендикулярными центральной оси и самому элементу (рис. 7.3). Стенка находится под действием внутреннего давления.

Рис. 7.3

В элементе оболочке от меридиональных напряжений возникают силы: Pσ m = σ m dl1δ . От кольцевых напряжений: Pσ k = σ k dl2δ . От внутреннего давле-

ния: Pp = dl1dl2 P

Усилия от внутреннего давления должны быть уравновешены усилиями от меридиональных и кольцевых напряжений.

P |

= P |

+ P |

p |

σm |

σk |

При решении (1) относительно напряжений получаем первое уравнение равновесия Лапласа:

σ m + σ k = P R1 R2 δ

Недостаток в том, что две неизвестных – σ m и σ k . Поэтому для определения одного из этих напряжений рассматривают уравнение равновесия зоны оболочки. Для этого из оболочки отсекают зону и рассматривают её равновесие (рис. 7.4). На зону оболочки действуют равномерно распределенные внутренние давле-