раздел 2

.docx2.3 Выбор и расчет оборудования

Древесностружечные плиты (ДСтП) производятся из стружки, выработанной из низкосортной древесины и отходов деревообрабатывающих производств, что позволяет наиболее комплексно использовать древесное сырье.

Исходные данные представлены в таблицах 2.1, 2.2.

Таблица 2.1 – Спецификация плит

|

Программа цеха |

Марка плит |

Способ производства |

Конструкция (слойность плит) |

Доля в общей толщине плиты, % |

Плотность, кг/м3 |

Влажность, % |

Характер окончательной обработки плит |

Формат плит |

|

|

Наружный слой |

Внутренний слой |

||||||||

|

250 тыс. м3/год |

П-А

|

непрерывный гидравлический пресс горячего прессования ContiRoll |

3-слойная |

0,3 |

0,7 |

680 |

8 |

шлифование |

ширина – 2070 мм; длина - 2750мм; толщина – 16 мм. |

Таблица 2.2 – Спецификация сырья

|

Вид древесного сырья |

Соотношение по видам древесного сырья,% |

Порода древесного сырья |

Соотношение по породному составу |

|

Круглые лесоматериалы |

100% |

осина, ольха сосна, ель береза |

50% 30% 20% |

В производстве древесностружечных плит головным оборудованием считается горячий пресс, поскольку он является наиболее дорогостоящим и определяет годовую мощность предприятия. Весь остальной состав машинного парка и оснастку следует подбирать и использовать так, чтобы обеспечивалась бесперебойная работа пресса. Ориентировочный расчет эффективного фонда рабочего времени приведен в таблице 2.3.

Таблица 2.3 – Баланс рабочего времени ведущего оборудования

|

Элементы времени |

Значение |

|

Календарный фонд рабочего времени, дни |

366 |

|

Праздничные дни |

9 |

|

Номинальный фонд рабочего времени, дни |

357 |

|

Планируемые остановки, дни: |

|

|

– на капитальные ремонты |

20 |

|

– на профилактические ремонты |

24 |

|

Эффективный фонд рабочего времени, дни |

313 |

|

Эффективный фонд рабочего времени, ч (3 смены по 8 ч.) |

7512 |

|

Коэффициент использования оборудования во времени |

0,86 |

Эффективный фонд рабочего времени (Тэф) для проходного пресса составляет 7512 ч.

Часовая производительность Пч, м3/ч, ленточного проходного пресса фирмы «Siempelkamp»ContiRoll вычисляется по формуле

|

|

(2.1) |

где U – скорость подачи, м/мин;

bпл, hпл – размеры плиты, м;

Ки.к. – коэффициент использования главного конвейера, равный 0,85.

В таблице 2.4 представлены технологические режимы пресса ContiRoll фирмы «Siempelkamp» при ширине плиты нетто 2070 мм и технологической длине пресса 28,8 м.

Таблица 2.4 – Технологические режимы пресса ContiRoll фирмы «Siempelkamp» при ширине плиты нетто 2070 мм и технологической длине пресса 28,8 м

|

Толщина плиты нетто, мм |

Толщина плиты-заготовки, мм |

Плотность, кг/м³ |

Номинальная скорость |

Максимальная скорость |

|||

|

Коэффициент времени нагрева, с/мм |

Скорость пресса, мм/с |

Коэффициент времени нагрева, с/мм |

Скорость пресса, мм/с |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

8,0 |

8,5 |

740 |

6,85 |

494 |

5,65 |

600 |

|

|

10,0 |

10,5 |

730 |

6,40 |

431 |

5,40 |

507 |

|

|

16,0 |

16,5 |

680 |

5,90 |

295 |

4,50 |

387 |

|

|

18,0 |

18,5 |

675 |

5,90 |

263 |

4,50 |

345 |

|

|

19,0 |

19,5 |

670 |

5,90 |

250 |

4,50 |

328 |

|

|

22,0 |

22,6 |

660 |

5,95 |

215 |

4,50 |

280 |

|

|

25,0 |

25,6 |

655 |

5,95 |

189 |

4,70 |

239 |

|

|

28,0 |

28,6 |

650 |

6,05 |

166 |

4,80 |

209 |

|

|

30,0 |

30,7 |

640 |

6,10 |

153 |

4,90 |

191 |

|

|

32,0 |

32,7 |

635 |

6,20 |

142 |

5,00 |

176 |

|

|

35,0 |

35,7 |

630 |

6,25 |

129 |

5,10 |

158 |

|

|

40,0 |

40,8 |

620 |

6,40 |

111 |

5,25 |

134 |

|

Скорость подачи выбираем исходя из того, что толщина выпускаемой плиты равна 16 мм. Принимаем U=329 мм/с =19,7 м/мин.

Тогда производительность пресса составляет

Техническая характеристика ленточного пресса ContiRoll фирмы Siempelkamp приведена в таблице 2.5

Таблица 2.5 – Техническая характеристика проходного пресса ContiRoll фирмы «Siempelkamp»

|

Параметр |

Значение параметра |

|

1 |

2 |

|

Номинальная длина зоны прессования, м |

10,5 |

|

Ширина прессования, мм |

2 550 |

|

Нагревательная среда |

Термомасло |

|

Количество рамных блоков |

13 |

|

1-я зона прессования с максимальным давлением, Н/см2 |

450 |

|

1-я зона прессования с минимальным давлением, Н/см2 |

300 |

|

Зона калибрования с макстмальным давлением, Н/см2 |

150 |

|

Выходная зона пресса с одним рамным блоком |

– |

|

Толщина верхних и нижних греющих плит, мм |

60/100 |

|

Диаметр стержня (ролика), мм |

18 |

|

Шаг, мм |

20 |

|

Длина стальной ленты (2 шт.), мм |

41 000 |

|

Толщина номинальная, мм |

2,3 |

|

Диаметр барабана с входной стороны (2 шт.), мм |

1 860 |

|

Диаметр барабана с выходной стороны (2 шт.), мм |

2 250 |

|

Температура потока в первичном контуре, °С |

280 + 10 |

|

Минимальный температурный градиент между подачей и отводом первичного контура, К |

30 |

|

Перепад давления между системами трубопроводов подачи и отвода, бар |

1,0–1,2 |

|

Максимальная допустимая температура греющих плит, °С |

240 |

|

Максимальная допустимая температура слоя пленки, °С |

>340 |

|

Гидравлическое рабочее давление, бар |

300 |

|

Просвет пресса, мм |

100 |

|

Диапазон скорости подачи, мм/с |

20–550 |

|

Полная установленная мощность, кВт |

135 |

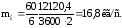

Мощность предприятия по ассортименту производимой продукции М,м3/год, находится по следующей формуле

|

|

(2.2) |

где Пч – часовая производительность пресса, м3/ч;

Тэф – эффективный фонд рабочего времени, ч.

Тогда годовая потребность в сырье (дровяная древесина для технологических нужд, технологическая щепа и т. д.), а также связующего и других компонентов определяется по формуле

|

|

(2.3) |

где qi – удельный расход компонента, м3/м3 или кг/м3 (раздел 2.4);

М – годовая мощность предприятия, м3/год.

Годовая потребность в сырье:

Расход древесного сырья

Расход смолы

Расход отвердителя

Количество единиц оборудования определяется по формуле

|

|

(2.4) |

где Qч – обьем сырья перерабатываемого на данном оборудовании, м3/ч (кг/ч);

Пч – производительность оборудования м3/ч (кг/ч).

Технологический процесс производства плит ДСтП состоит из следующих операций: подготовки древесного сырья, подачи в производство и разделки древесного сырья по длине, выработки щепы, хранения щепы и переработки щепы в стружку, сушки древесных частиц, системы очистки отработанного воздуха от сушилки, сортирования древесных частиц, утилизации отходов, приготовления раствора смолы до заданной концентрации, осмоления стружки, формирования стружечного пакета, подпрессовки стружечного пакета и прессования плит, транспортировки плит после пресса, обрезки плит по формату, охлаждения плит, шлифования, сортирования, складирования и выдержки плит.

1. Подготовка древесного сырья

Короткомерную технологическую древесину хранят в штабелях. При укладке и перемещении древесины используют консольно-козловые краны с грейферными захватами.

Выбор крана и грейферного захвата производится согласно техническим характеристикам, приведенным в таблицах П2.6, П2.7 [18].

Наибольшая масса захватываемого груза с массой грейфера не должна превышать грузоподъемность крана.

Производительность крана рассчитывается по формуле

|

|

(2.5) |

где Vn – объем захвата грейфера, м3, определяемый из выражения

|

|

(2.6) |

где Ргр – грузоподъемность грейфера, кг;

ρ – плотность древесины при начальной влажности кг/м3;

Кз – коэффициент заполнения захвата грейфера, равный 0,85;

Kр – коэффициент использования рабочего времени крана, принимаемый 0,8;

τц – цикл работы крана (8 мин).

Расчетное количество кранов находится по формуле

|

|

(2.7) |

где Qн7 – объем сырья для выполнения программы, м3 (таблица 2.14);

Qкран – производительность крана, м3/ч.

При расчетном числе nкран> 1,2 принимают nкран = 2.

Коэффициент загрузки оборудования вычисляется из следующего соотношения

|

|

(2.8) |

Для переработки мерных заготовок на технологическую щепу применяют барабанную рубительную машину BK-DH 300х800 фирмы Bruks таблица П2.13[18]. Производительность данной рубительной машины на подаче Пч=31-60 м3/ч. Количество рубительных машин вычисляется по формуле

|

|

(2.9) |

где

принимается по таблице 2.13.

принимается по таблице 2.13.

При измельчении древесного сырья на рубительных машинах наряду с кондиционной щепой, идущей в производство, образуется мелкая и крупная щепа, которая не пригодна для дальнейшей переработки. Поэтому щепу сортируют на три фракции: крупную, которую направляют на дополнительное измельчение, кондиционную, которая идет к стружечным станкам, мелкую, которая может быть использована после дополнительного измельчения для формирования наружных слоев ДСтП или же в случае большой засоренности направляется на сжигание.

Для сортирования щепы применяют роликовую сортировку фирмы Kone CS400. Производительность по П2.18 [18] Пч=300-500 м3/ч.

Кондиционная щепа очищается от металлических включений с помощью магнитного сепаратора П-100 таблица П2.19 [18].

Переработка щепы в стружку осуществляется на центробежных стружечных станках фирмы Homback Z=150-50, характеристика которого представлена в таблице П2.25 [18]. Принимаем Пч=6300 кг/ч.

Необходимое количество центробежных стружечных станков находится по формуле

|

|

(2.10) |

где Коб – коэффициент объемной усушки древесины (таблица 2.6).

Таблица 2.6 – Коэффициент объемной усушки древесины Коб

|

Порода древесины |

Значение коэффициента Коб |

|

Береза |

0,62 |

|

Ольха |

0,47 |

|

Осина |

0,45 |

|

Ель |

0,42 |

|

Сосна |

0,48 |

Принимаем 4 центробежных стружечных станка.

Стружка, полученная в центробежных станках, при использовании ее во внутреннем слое ДСтП не требует дополнительного измельчения. При использовании этой стружки для наружных слоев ее дополнительно измельчают в молотковых мельницах таблица П2.23[18]. Для дополнительного измельчения служит мельница типа MMV 16/12, производительность которой для стружки 100%-ной влажности Пч=5300 кг/ч. Принимаем 2 мельницы данного типа.

Древесные частицы изготавливают из сырья влажностью выше точки насыщения волокна. Это способствует более качественному измельчению древесины. Технология изготовления плит предусматривает влажность частиц перед смешением со связующим для наружных слоев 4–6%, а для внутренних 2–4%.

В производстве применяется сушилка фирмы Butner, производительность которой равна Пч=25000 кг/ч.

При раздельном изготовлении стружки для наружных и внутреннего слоев количество сушильных агрегатов рассчитывается по следующим формулам

|

|

(2.11) |

|

|

(2.12) |

где Q5н, Q5вн – принимается по таблице 2.14;

П – производительность сушильного агрегата по технической характеристике, кг/ч.

Принимаем 1 сушилку с загрузкой З=(0,36+0,55)100=91%.

Операция сортирования стружки имеет своей целью выделение из общей массы древесных частиц, необходимых для формирования определенных слоев стружечного ковра или брикета, и отделение древесной пыли и крупной стружки, превышающей допустимые параметры.

Стружку сортируют после ее сушки. В производстве используется вибросепаратор VPT-7.5 фирмы Техпан , производительность которого по таблице П2.35 [18] равна Пч=50 м3/ч.

Принимаем 1 вибросепаратор с загрузкой З=(0,21+0,46)100=67%.

Для осмоления стружки связующим применяются высокооборотные смесители с безвоздушным распылением связующего смесители зарубежные фирмы Metso таблица П2.42 [18].Смеситель для наружного слоя 80SL/41 с производительностью Пч=17 т/ч. Смеситель для внутреннего слоя 90СL/47 с производительностью Пч=18 т/ч.

Необходимое количество смесителей определяется раздельно для наружных и внутреннего слоев плит по формулам

|

|

(2.13) |

|

|

(2.14) |

где Q5н, Q5вн , Qсмн, Qсмвн - принимаются в соответствии с расчетами, представленными в таблице 2.14;

определение общей потребности в отвердителе и воде ( Qотв.с, Qводы) для наружных и внутренних слоев плит рассчитывается по формулам 2.15 и 2.16;

П – производительность смесителя (принимается по технической характеристике).

Часовой расход отвердителя и воды

|

|

(2.15) |

|

|

(2.16) |

где gотв.с – расход отвердителя в сухом виде, кг/м3 (раздел 2.4);

gводы – суммарный расход воды для приготовления рабочего раствора смолы и отвердителя (раздел 2.4);

Пч – часовая производительность горячего пресса, м3/ч.

Формирование стружечного пакета или ковра производят при помощи специальных формирующих машин с дозированием проклеенной стружки по массе или объему на единицу площади пакета или ковра.

Оборудование для приготовления и дозирования связующего представляет собой комплексные установки для хранения, дозирования и смешивания компонентов клея.

Производительность насоса для подачи смолы вычисляется по формулам

|

|

(2.17) |

|

|

(2.18) |

где Qсмн, Qсмвн – расход смолы соответственно для внутреннего и наружных слоев, кг/ч;

ρсм – плотность смолы (в среднем 1,25 кг/л).

Техническая характеристика насоса-дозатора НД-1000/10 представлена в таблице П2.43 [18].

Дозирование стружки перед смесителем должно быть весовое с точностью 4–5%. Порционные весы настраивают на массу отвешенной порции и продолжительностью одного цикла. Расчетное время цикла, определяется из следующего соотношения

|

|

(2.19) |

где m – масса порции по технической характеристике весов, равная 70 кг;

g – потребность в сухой стружке соответствующего внутреннего и наружных слоев, кг/ч, рассчитывается раздельно для внутреннего и наружных слоев

|

|

(2.20) |

|

|

(2.21) |

где Q6н, Q6вн – принимаются по таблице 2.14;

Коб – коэффициент объемной усушки древесины (таблица 2.6).

Формирование стружечного пакета или ковра производится при помощи специальных формирующих машин с дозированием проклеенной стружки по массе или объему на единицу площади пакета или ковра (таблица П2.44 [18]). Для наружного слоя применяется SC-3 с производительностью Пч=220 м3/сут, а для внутреннего слоя – SC-4 с Пч=360 м3/сут.

Количество формирующих машин находится раздельно для наружных и внутреннего слоев плит соответственно

|

|

(2.22) |

|

|

(2.23) |

где Q4н, Q4вн – принимаются по таблице 2.14;

П – производительность формирующей машины по выдаваемой осмоленной стружке кг/мин (принимается по технической характеристике формирующей машины).

Принимаем по 2 машины для формирования наружного и внутреннего ковра.

Масса отвешиваемой порции на каждой формирующей машине вычисляется раздельно для наружных и внутреннего слоев плит:

|

|

(2.24) |

|

|

(2.25) |

где т – количество тактов срабатывания весов в минуту;

Q4н, Q4вн – часовой расход осмоленной стружки для данного слоя, кг/ч;

n – количество формирующих машин для данного слоя.

Настройка формирующих машин на выдачу стружки должна осуществляться с расчетом, учитывающим полный расход стружки при насыпке пакета в единицу времени, кг/мин

|

|

(2.26) |

где ρпл – заданная плотность плит, кг/м3 ,