Лекция 1

Основные понятия и определения теории надежности.

В соответствии с ГОСТ 27.002-89 надежность – это свойство объекта выполнять заданные функции , сохраняя при этом эксплуатационные показатели в заданных пределах в течении требуемого времени или требуемой наработки.

Термин «объект» является наиболее общим наименованием изделия , машины. оборудования или отдельной сборочной единицы.

Объект предназначенный для самостоятельного выполнения заданных функций называется системой. Система представляет собой совокупность элементов.

В процессе эксплуатации объект может находиться в одном из следующих состояний: 1) 1) исправном

2) работоспособном

3) неисправном

Исправное состояние – состояние объекта при котором он соответствует всем требованиям , установленным нормативно-технической документацией.

Работоспособное состояние – состояние объекта , при котором он способен выполнять заданные функции , сохраняя значения заданных параметров в пределах , установленных нормативно-технической документацией. Параметры , характеризующие выполнение функций . обуславливают эксплуатационные показатели изделия: производительность, мощность, тягово-скоростные характеристики , параметры рабочего процесса и т.п.

Неисправное состояние - состояние объекта при котором он не соответствует хотя бы одному из требований , установленных нормативно-технической документацией. Различают неисправности не приводящие к отказам (нарушение лакокрасочного покрытия, износ режущей кромки рабочего органа, и неисправности ведущие к возникновению отказа (трещина металлоконструкции рамы, повреждение лопасти вентилятора системы охлаждения двигателя и т. п.)

Отказ – событие, заключающееся в нарушении работоспособности объекта.

В зависимости от способа устранения отказа все объекты разделяют на ремонтируемые и неремонтируемые. К ремонтируемым относятся объекты , которые при возникновении отказа ремонтируют и после восстановления работоспособности снова вводят в эксплуатацию. Машины , оборудование , а так же большинство их элементов являются ремонтируемыми объектами.

Неремонтируемые объекты после возникновения отказа заменяют. К числу неремонтируемых элементов машин относят подшипники качения, тросы, оси, пальцы, крепежные детали . Восстановление таких элементов экономически нецелесообразно, т.к. затраты на ремонт велики, а обеспечиваемая при этом долговечность значительно ниже чем у основных деталей.

Надежность объекта характеризуется :

1) безотказностью

2) долговечностью

3) ремонтопригодностью

4) сохраняемостью

Безотказность – свойство сохранять работоспособность в течении некоторой наработки без вынужденных перерывов. Под наработкой подразумевают продолжительность или объем работы объекта, изменяемые в часах, километрах, кубических метрах …Это свойство особенно важно для элементов системы управления, тормозных устройств и других механизмов , отказ которых может привести к аварии.

Долговечность – свойство объекта сохранять работоспособность до наступления предельного состояния с необходимыми перерывами для технического обслуживания и текущего ремонта.

Предельное состояние объекта – состояние, при котором дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения требований безопасности или объект неустранимого ухода заданных параметров за установленные пределы. Объект, достигший своего предельного состояния направляют в капитальный ремонт или списывают.

Ремонтопригодность – свойство объекта, заключающееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий путем проведения технического обслуживания и ремонтов. Под устранением отказа подразумевают восстановление работоспособности объекта путем ремонта или замены отказавшего элемента.

Сохраняемость – свойство объекта непрерывно сохранять исправное и работоспособное состояние в течении и после хранения или транспортирования. Это свойство важно для машин сезонного использования – снегоочистителей, кусторезов и т.п.

Отказы машин и их элементов.

Отказом называют такое состояние объекта, при котором он полностью или частично теряет свою работоспособность и не может выполнять заданные функции с параметрами, установленными требованиями технической документации (стандартами, техническими условиями и др.) Для каждого объекта признаки отказов установлены нормативно-технической документацией.

Время, необходимое на восстановление работоспособности объекта в условиях эксплуатации в пределах смены считается простоем.

В зависимости от причин возникновения отказов различают:

конструктивные отказы, возникающие в результате нарушения установленных правил конструирования, производственные отказы, причиной возникновения которых является нарушение установленного процесса изготовления или ремонта изделия,

производственные отказы причиной возникновения которых является нарушение установленного процесса изготовления или ремонта изделия

эксплуатационные отказы причиной возникновения которых является нарушение установленных правил эксплуатации машины.

Внезапный отказ характеризуется резким изменением одного или нескольких заданных параметров объекта.

Постепенный отказ характеризуется постепенным изменением одного или нескольких заданных параметров объекта. Пример –нарушение работоспособности тормозов в результате износа фрикционных элементов.

Перемежающийся отказ – многократно возникающий сбой одного и того же характера. Пример – ухудшение мощности и топливно- экономических показателей двигателя из-за появления нагара в головке цилиндров.

Все виды отказов можно разделить на две группы

1) разрушение элементов

2) следствие нарушения качеств функционирования.

К первой группе относятся поломки, недопустимые деформации и износ элементов, обрыв и короткое замыкание, расплавление и сгорание элементов.

Ко второй группе относятся нарушение регулировок, залипание и забивание рабочих органов обрабатываемой средой, засорение гидравлической системы, ослабление контактов электропроводки, ослабление креплений под действием вибрации.

Для подавляющего большинства строительных машин и оборудования особого внимания заслуживают отказы первой группы из-за их массовости, а так же значительной трудоемкости и стоимости устранения. Однако, для ряда машин в определенное время года при использовании в характерных районах существенное влияние на эффективность работы могут оказывать отказы второй группы (пример – землеройная машина весной и осенью при работе на глинистых грунтах значительная часть простоев вызвана залипанием рабочих органов грунтом).

Повреждение – событие, заключающееся в нарушении исправности объекта или его составных частей. Повреждение может быть незначительным или значительным. Незначительное повреждение – это нарушение исправности при сохранении работоспособности .

Значительное повреждение – означает отказ объекта.

Возникновение отказа обычно обуславливается структурой и свойствами материала, напряжениями, вызванными нагрузкой, температурой. Процессы, приводящие к отказам, классифицируются по ряду признаков. По месту протекания различают процессы, происходящие в объеме материала элементов, на поверхности элемента, в сочленениях деталей.

Решающее влияние на возникновение отказов оказывают изменения на поверхности детали, которая подвергается непосредственному воздействию окружающей или рабочей агрессивной среды, влаги, загрязнений. Процессы в объеме твердого тела и на его поверхности, способствующие появлению отказов, обычно возникают и развиваются как локальные. К процессам, предшествующим появлению отказов, протекающих в местах подвижных и неподвижных соединений деталей машин, относятся различные виды изнашивания, усталости, коррозии и др. Изменение физического состояния, свойств и характеристик элементов обычно обусловлено воздействием энергии и заключается в превращении одного вида энергии в другой. Многие физико-химические явления, связанные с возникновением отказов, являются термически активируемыми т.е. могут протекать только при определенном уровне тепловой энергии, причем их интенсивность увеличивается при нагревании тела. Тепловые процессы играют значительную а иногда решающую роль в изменении свойств и характеристик элементов, интенсивности их разрушения и старения.

Различают воздействия, влияющие на элементы независимо от того работают они или выключены, и воздействия, возникающие в условиях активной работы элемента. К первым относятся: влажность, атмосферное давление, температуру окружающей среды, химический состав и загрязнение среды. Ко вторым - напряжение и ток, установившихся и переходных режимов, выделяющееся в элементе тепло, механические нагрузки, возникающие в самом работающем элементе при эксплуатации.

По виду изменений, вызываемых в материале воздействующими факторами, различают необратимые изменения(например коррозия) и обратимые( например деформация в пределах упругости металлических деталей)

По характеру изменений во времени различают воздействия постоянные, закономерно изменяющиеся по времени, и воздействия постоянные, являющиеся случайными функциями времени.

Воздействие эксплуатационных факторов связано с режимом хранения или активной эксплуатации. В устройствах подвергающихся длительному хранению перед активной эксплуатацией, постепенное изменение свойств и характеристик элементов при хранении могут иметь решающее значение. Влияние факторов, действующих при активной эксплуатации, зависит от режима эксплуатации: является он

1)непрерывным

2)циклическим

3)случайным,

4)повторно- прерывистым

5)одноразовым

6)установившимся

7)переходным.

Наиболее общие физико - химические процессы в материалах, которые могут быть связаны с возникновением отказов следующие:

1. диффузные процессы в объеме и на поверхности твердого тела

2. перемещение и скопление точечных дефектов и дислокаций в кристаллических твердых телах.

3. разрыв химических связей цепей макроструктур полимерных материалов

4. электролитические процессы

5. действие поверхностно-активных веществ

6. структурные превращения в сплавах металлов

В связи с последствиями отказы можно разделить на три категории :

1. легкие (например разрушение прокладки, утечка масла, незакрепленный несиловой болт) которые не вызывают остановки объекта и могут быть устранены в удобное время.

2. средние - вызывающие немедленную остановку объекта для ремонта

3. тяжелые – которые вызывают не только остановку объекта но и вторичные значительные разрушения.

С точки зрения возможности восстановления работоспособности объекта можно различать отказы , устраняемые в эксплуатационных условиях или в стационарных условиях .

По внешним проявлениям отказы делятся на явные и скрытые. К явным относятся такие отказы , на обнаружение которых тратится небольшое время – менее 10 мин.(либо другой установленной нормы) К скрытым относятся отказы элементов, на обнаружение которых требуется время свыше установленной нормы. Такие отказы чаще всего наблюдаются в гидро- пневмо- и электросистемах.

По взаимосвязи между отказами существуют первичные отказы, происходящие по любым причинам, помимо действия другого отказа и вторичные - вызванные действиями другого отказа ( повышение износа элементов вследствии отказа в системе смазки, повреждение деталей редуктора осколком зуба шестерни)

По уровню внешних воздействий бывают отказы возникающие при нормальных и ненормальных условиях эксплуатации. К ненормальным условиям относятся отклонения от правил техобслуживания, использования при недопустимых нагрузках и климатических условиях.

По возможности прогнозирования выделяют :

1.прогнозируемые отказы, возникновение которых зависит от возраста модели или наработки

2. прогнозируемые отказы , обусловленные изменением параметра изделия

3. непрогнозируемые отказы.

Прогнозируемые отказы первого вида осуществляются расчетным путем на основании параметров закона их распределения. Прогнозирование отказов обусловленных постепенными изменениями параметров изделия осуществляется с помощью диагностических приборов, при этом, сопоставляют мгновенные , замеренные значения параметров с предельными и полученной ранее закономерностью изменения их по времени.

По характеру изменения параметров различают внезапные и постепенные отказы. Внезапный отказ возникает в результате внезапной полной потери работоспособности . Постепенный отказ изделия проявляется в результате возрастающей потери работоспособности его элементов.

Лекция 2

Показатели надежности.

Надежность объекта оценивают с помощью совокупности показателей свойств, называемых показателями надежности. Каждое из свойств, определяющих уровень надежности изделия (долговечность, безотказность, ремонтопригодность, сохраняемость), характеризуется определенной группой показателей. Время возникновения отказа и продолжительность его устранения являются случайными величинами, поэтому в основе определения показателей надежности лежит аппарат теории вероятностей и математической статистики.

Показатели долговечности. К числу основных показателей долговечности относятся технический ресурс, назначенный ресурс, гамма-процентный ресурс, средний срок службы.

Ресурсом называют наработку объекта от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния. Для объектов , пошедших капитальный ремонт , вводится понятие «средний ресурс между капитальными ремонтами».

Назначенный ресурс – суммарная наработка объекта, при достижении которой эксплуатация должна быть прекращена независимо от его технического состояния. В дорожно-строительной технике этот показатель применяют, например при оценке надежности грузоподъемных кранов, грузозахватных устройств.

Гамма

– процентный ресурс

- наработка , в течении которой объект

не достигает предельного состояния с

заданной вероятностью γ

процентов.

Гамма-процентный ресурс показывает,

что γ

процентов

машин данной модификации должны иметь

наработку до предельного состояния не

ниже величины

.

Величина

γ

является

регламентированной вероятностью:

.

Величина

γ

является

регламентированной вероятностью:

Р( )

=

)

=

Если γ=80 % , то соответствующий ресурс объекта до капитального ремонта называется «восьмидесятипроцентным ресурсом».

Срок службы – календарная продолжительность эксплуатации объекта от начала или возобновления после капитального ремонта до наступления предельного состояния.

Отличие ресурса от срока службы объекта состоит в том, что ресурс является оценкой физической наработки машины в часах или в единицах производимых работ без учета перерывов в работе и простоев, а то время как продолжительность срок службы характеризует продолжительность существования машины с момента ввода в эксплуатацию независимо от характера ее использования.

Аналогично ресурсу для ремонтируемых объектов различают средний ресурс до первого капитального ремонта, средний ресурс между капитальными ремонтами, средний ресурс до списания, средний срок службы.

Показатели безотказности. Безотказность ремонтируемого объекта характеризуется следующими показателями:

1. Наработкой на отказ

2. Средней наработкой до отказа,

3. Вероятностью безотказной работы

4. Параметром потока отказов

Основным показателем безотказности является вероятность безотказной работы , т.е. вероятность того, что в пределах заданной наработки отказ не возникает:

P(t)=

Где N – число объектов в партии

N₀ - число отказавших объектов за период времени t

Параметр потока отказов ω(t) характеризует среднее число отказов ремонтируемого объекта в единицу времени, взятое для рассматриваемого периода его работы:

ω(t)=

где

(t)

– число отказов i-го

объекта за наработку t

(t)

– число отказов i-го

объекта за наработку t

N – число испытываемых объектов

∆ t – достаточно малый интервал времени

Средняя наработка до отказа для неремонтируемых объектов по смыслу соответствует показателю средней наработки до отказа для ремонтируемых объектов и характеризует действительное время работы неремонтируемых объектов до отказа.

Интенсивность отказов – условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемая для рассматриваемого момента времени t при условии , что до этого момента отказ не возник. Иначе говоря, это доля изделий. отказывающих в единицу времени, начиная с момента времени t , отнесенная к числу изделий, работоспособных в момент t Интенсивность отказов оценивают по следующей формуле:

λ(t)=

где N(t) – число работоспособных объектов в момент времени.

Показатели ремонтопригодности. Для оценки ремонтопригодности используют следующие показатели :

1.Среднее время восстановления,

2. Вероятность восстановления в заданное время,

3. Суммарную стоимость технического обслуживания.

Среднее время восстановления – математическое ожидание времени восстановления работоспособности. Оно характеризует продолжительность вынужденного простоя , необходимого для поиска и устранения одного отказа.

Вероятность

восстановления в заданное время P(t< )

– вероятность

того, что время восстановления

работоспособности объекта не превысит

заданного. Оно характеризует

приспособленность машины к проведению

текущего ремонта при ограниченных

затратах времени. При определении

среднего времени восстановления объекта

учитывается только технологическое

(нормативное) время на ремонт, исключая

факторы, зависящие от организации

обслуживания и ремонта, квалификации

ремонтных рабочих и т.д.

)

– вероятность

того, что время восстановления

работоспособности объекта не превысит

заданного. Оно характеризует

приспособленность машины к проведению

текущего ремонта при ограниченных

затратах времени. При определении

среднего времени восстановления объекта

учитывается только технологическое

(нормативное) время на ремонт, исключая

факторы, зависящие от организации

обслуживания и ремонта, квалификации

ремонтных рабочих и т.д.

Показателями сохраняемости - являются:

1) средний срок сохраняемости ,

2) гамма-процентный срок сохраняемости.

Эти показатели соответствуют показателям долговечности и определяются по тем же формулам.

Комплексные

показатели надежности : каждый

рассмотренный показатель позволяет

оценить лишь одно из свойств надежности

изделия. Для более полной оценки

надежности используют комплексные

показатели. Позволяющие одновременно

оценить несколько важнейших свойств

изделия. Наиболее часто используют

коэффициент готовности

и

коэффициент технического использования

и

коэффициент технического использования .

.

Коэффициент готовности характеризует вероятность того, что объект окажется работоспособным в произвольный момент времени, кроме планируемых периодов, в течении которых использование объекта по назначению не предусматривается:

=

=

Где t – наработка на отказ

–среднее

время восстановления

–среднее

время восстановления

Коэффициент технического использования представляет собой отношение математического ожидания времени пребывания объекта в работоспособном состоянии за некоторый период эксплуатации к сумме математических ожиданий пребывания объекта в работоспособном состоянии , времени простоев , обусловленных техническим обслуживанием . и времени ремонтов за тот же период эксплуатации:

=

=

Где

- суммарная

наработка изделия , ч.

- суммарная

наработка изделия , ч.

,

,

–

суммарная продолжительность простоев

машины в ремонте и техническом

обслуживании.

–

суммарная продолжительность простоев

машины в ремонте и техническом

обслуживании.

Следовательно

чем меньше среднее время восстановления

и суммарные простои , связанные с

техническим обслуживании и ремонтом,

тем выше коэффициенты готовности и

технического использования.

Объемы

технического обслуживания и ремонта ,

определяемые исходя из обеспечения

требуемого уровня безотказности ,

существенно влияют на показатель

технического

использования и эксплуатационные

расходы С.

Вместе с тем показатели

технического

использования и эксплуатационные

расходы С.

Вместе с тем показатели

и

С . вместе

с тем показатели

и

С . вместе

с тем показатели

и

С в

значительной степени зависят от уровня

R

ремонтопригодности

конструкции машины.

и

С в

значительной степени зависят от уровня

R

ремонтопригодности

конструкции машины.

Лекция 2 Проблемы обеспечения надежности машин

Наука изучающая взаимодействие рабочих поверхностей деталей при их относительном перемещении называется триботехника (от греческого tribos – трение) Объектом изучения триботехники являются механические системы, узлы трения машин, функционирование которых сопровождается процессами трения и изнашивания. Предметом исследования служат процессы трения, изнашивания, смазывания элементов машин, т.е. процессы, вызывающие изменение технического состояния систем.

Долговечность машин закладывается на стадии конструирования и зависит от конструкции, применяемых материалов, защитных покрытий, смазочных материалов и других факторов. Большое значение имеют также применяемые при проектировании методы расчета износостойкости деталей и сопряжений.

Долговечность машин обеспечивается и на стадии производства, зависит от применяемых видов обработки деталей (механической или химико-термической), технического уровня и состояния станочного парка, режимов обкатки.

Возможности реализации заложенной в машине долговечности в процессе эксплуатации определяются принятой системой и качеством технического обслуживания и ремонта, квалификацией обслуживающего персонала, воздействием внешней среды.

Таким образом, обеспечение долговечности является комплексной проблемой, для решения которой требуется проводить новые организационно-технические мероприятия при проектировании, производстве и эксплуатации машин.

Чтобы наиболее полно учесть влияние всех факторов при анализе надежности машин, необходимо применять системный подход. С этой целью сопряжение, сборочную единицу и машину в целом рассматривают как технические системы. Основными свойствами любой системы являются организованность, управляемость и относительность.

Организованность предусматривает наличие определенной структуры, упорядоченность элементов, входящих в состав системы.

Управляемость - способность системы однозначно изменяться под воздействием определенных факторов.

Относительность (иерархичность) это положение, когда любая система является подсистемой более крупной системы. Например, бульдозер может быть представлен как система, если рассматривается его надежность, или как подсистема, если рассматривается готовность парка машин. Из свойства относительности (иерархичности) систем вытекают следующие законы:

1) системы на каждом уровне принадлежат различным по степени сложности классам;

2)все теоретические и эмпирические закономерности, полученные на нижнем уровне, справедливы для любого более высокого уровня сложности системы данного класса;

3)чем выше уровень сложности системы, тем большее количество неизвестных элементов (переменных параметров) и закономерностей требуется для се описания. Эти законы лежат в основе методологии исследования и управления долговечностью машин.

Поскольку с повышением уровня сложности системы возрастает число переменных параметров, а следовательно, и степень неопределенности ее состояния, возрастает роль вероятностных методов при управлении долговечностью. На четвертом и пятом уровнях при решении задач обеспечения долговечности широко используют статистические и технико-экономические методы.

Разработка мероприятий по обеспечению долговечности машин на остальных трех уровнях должна базироваться на результатах исследований процессов, происходящих в элементах машин в период эксплуатации. К таким процессам относятся процессы: изменения параметров деталей вследствие изнашивания; старения, усталости материалов деталей; изменения параметров деталей вследствие пластических деформаций; изменения физико-механических свойств материалов деталей под влиянием окружающей среды в период эксплуатации (разупрочнение, наклеп, коррозия, снижение эластичности резинотехнических изделий и т. п.). Все эти процессы ведут к снижению работоспособности деталей машин. Они являются следствием физико-химических процессов: теплообмена, воздействия контактирующих поверхностей деталей при работе машины, изнашивания, истечения смазочного материала, окисления и коррозии металлов.

Для разработки мероприятий по обеспечению долговечности машины на всех этапах ее существования необходимо иметь полную информацию о физико-химических процессах происходящих в элементах машины во время эксплуатации.

|

Уровень сложности |

Стадия |

| ||

|

конструирования |

производства |

эксплуатации | ||

|

I Деталь |

Расчет износостойкости и долговечности |

Обоснование методов обработки |

Обоснование методов восстановления. Расчет ресурса | |

|

II Сопряжение |

Подбор материалов, обоснование параметров. Расчет долговечности |

Обоснование методов сборки, приработки |

Экспертиза отказов, обоснование периодичности управляющих воздействий | |

|

111 Сборочная единица |

Расчет показателей надежности; обоснование режимов работы; расчет периодичности технического обслуживания и ремонтов |

Обеспечение при сборке установленных норм точности и промышленной чистоты |

Расчет потребности в запасных частях, расчет оптимальной периодичности управляющих воздействий | |

|

IV Машина |

Расчет показателей надежности; формированис видов технического обслуживания и ремонтов |

Обоснование режимов и продолжительности обкатки; обеспечение промышленной чистоты |

Оптимизация видов и периодичности управляющих воздействий с учетом условий эксплуатации | |

|

V Парк машин |

Расчет потребности в запасных частях и эксплуатационных материалах |

Организация производства запасных частей |

Расчет комплексных показателей надежности — коэффициентов готовности и технического использования | |

Знание закономерностей изнашивания позволяет рассчитать ресурс деталей, определить периодичность проведения регулировочных работ. Знание процессов старения смазочного материала позволяет определить оптимальную периодичность его замены, обеспечить рациональный режим трения деталей. Знание процессов взаимодействия рабочих поверхностей деталей позволяет правильно рассчитать профиль их рабочих поверхностей, подобрать материалы деталей и рациональные режимы приработки.

Системный анализ проблемы обеспечения надежности машин показывает, что для ее успешного решения необходимо, во-первых, разработать единый комплекс мероприятий по обеспечению долговечности изделий на стадии их производства, конструирования и эксплуатации, во-вторых, осуществить комплексное применение статистических (на IV V уровнях сложности) и физико-химических (на 1-Ш уровнях) методов исследования.

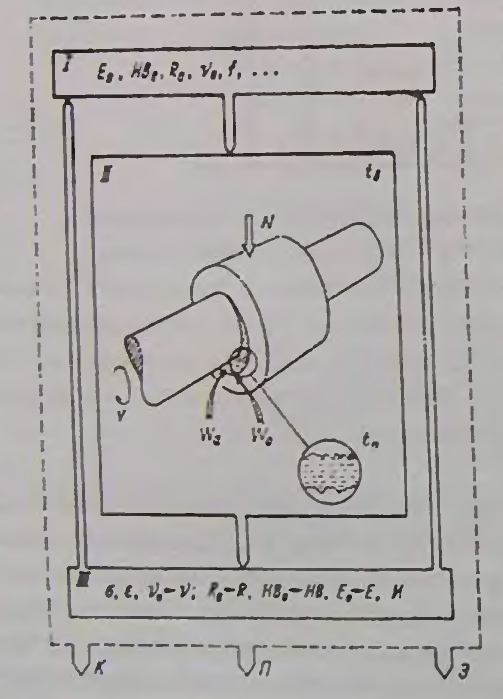

Трибоанализ механических систем

Анализ механической системы с позиций триботехники позволяет выявить совокупность факторов, определяющих процесс изменения технического состояния элементов машины, и наметить основные направления исследований по обеспечению надежности. По результатам трибоанализа механической системы, основные группы факторов, и показатели, определяющих долговечность сопряжения следующие : (блок I);

Показатели, характеризующие исходные параметры системы :E₀ , – исходные значения модуля упругости

НВ₀– исходные значения твердости поверхности

R₀

– исходные значения высоты микронеровностей

ν₀ – исходные значения вязкости смазочного материала

Показатели, определяющие условия работы и режим взаимодействия деталей (блок II) f – коэффициент трения

И – износ

N- нагрузка

V – скорость вращения или движения детали

-

температура воздуха

-

температура воздуха

-

температура поверхности трения

-

температура поверхности трения

W - влажность

–концентрация

абразивных частиц;

–концентрация

абразивных частиц;

Показатели, характеризующие изменение состояния элементов системы в процессе работы (блок III).

σ – внутренние напряжения

ε – остаточные деформации

И – износ

ν₀ – ν – изменение вязкости смазочного материала

НВ₀– HB изменение значения твердости поверхности

E₀ , – E изменение значения модуля упругости

Стрелками показано взаимодействие входных и выходных параметров системы. Результаты трибоанализа позволяют разработать комплекс мероприятий по обеспечению долговечности деталей и сопряжений машин на стадиях конструирования «К», производства «П» и эксплуатации «Э»; подобрать материалы, обеспечивающие заданную долговечность деталей и сопряжений, обосновать методы изготовления деталей и режимы их обработки, а также периодичность проведения управляюших воздействий в эксплуатации, направленных на поддержание работоспособности машины.

Для

технической системы на 3-4 уровне сложности

разработка мероприятий по обеспечению

надежности должна базироваться на

результатах исследований системы на

1-3 уровнях. Для учета дополнительных

факторов, определяющих надежность

системы более высокого уровня сложности

(3-5 уровень ) , необходимо провести

трибоанализ технической системы в

соответствии со схемой.

Параметры системы:

–зазор

–зазор

–нагрузка

–нагрузка

-

скорость

-

скорость

-температура

элемента j-го

звена в исходном («0») и предельном

(«п») состояниях

-температура

элемента j-го

звена в исходном («0») и предельном

(«п») состояниях

P(τ) – вероятность безотказной работы

П – производительность

N – мощность

Э – экономичность

-ресурс

-ресурс

При анализе факторов, определяющих долговечность сложной системы, необходимо учитывать характер взаимодействия всех ее элементов в процессе функционирования. Для этого в описание технической системы должны входить результаты анализа ее структуры (блок 1) с обозначением параметров режимов работы каждого структурного элемента.

Следующим этапом трибоанализа является оценка влияния изменения состояния и связанного с этим изменения режимов работы каждого из элементов на условия работы и долговечность остальных элементов системы (блок 2).

На заключительном этапе устанавливают зависимости показателей долговечности и функционирования всей системы (блок 3) от изменения технического состояния и режимов работы отдельных элементов.

Используя эти зависимости, можно решить две важнейшие задачи машиностроения:

1.Определение предельного состояния элементов машины

2. Прогнозирование изменения технического состояния машины и ее ресурса.

Разобранная схема трибоанализа технической системы является основой для разработки систем диагностирования технического состояния машин и отдельных сборочных едениц, разработки мероприятий по обеспечению надежности комплектующих изделий и машины в целом.

Лекция 3 Причины изменения технического состояния машин в эксплуатации

Состояние любой технической системы (машины, сборочной еденицы или сопряжения) характеризуется совокупностью внутренних свойств в определенный момент времени.

При оценке технического состояния машин и их конструктивных элементов часто применяют понятие «предотказного» состояния системы, при котором ее дальнейшая эксплуатация в течение межремонтного периода может привести к возникновению отказа..

Наработка объекта от начала его эксплуатации или ее возобновление после ремонта определенного вида до перехода в предельное состояние называется техническим ресурсом .

В общем случае техническая система может пребывать в различных состояниях, число которых зависит от количества элементов системы, от ее функционального назначения, пределов изменения показателей работоспособности. Момент времени, в который происходит переход системы из одного состояния в другое, является случайной величиной.

Поскольку

состояние технической системы определяется

состоянием ее конструктивных элементов,

надежность функционирования системы

в целом будет также зависеть от надежности

составляющих ее деталей и от количества

возможных состояний каждой из них.

Каждая деталь может пребывать в одном

из двух состояний: работоспособном или

неработоспособном. Отказ сборочной

единицы наступает в случае перехода

любой из деталей в неработоспособное

состояние. При увеличении числа

составляющих систему элементов от 2 до

14 вероятность безотказной ее работы

уменьшается, а число

n

возможных

состояний системы резко возрастает и

уже при

составляющих систему элементов от 2 до

14 вероятность безотказной ее работы

уменьшается, а число

n

возможных

состояний системы резко возрастает и

уже при

=

10 составляет 1000

=

10 составляет 1000

Зависимость

вероятности

P(τ)

безотказной работы (кривая1) и числа n

возможных

состояний (кривая 2) технической системы

из числа

конструктивных

элементов выражается диаграммой:

конструктивных

элементов выражается диаграммой:

Существуют различные формы описания состояния системы:

1) Аналитическая,

2)Табличная,

3) Графическая.

Аналитическая форма описания является одновременно математической моделью. Она представляет собой зависимость параметра, определяющего состояние системы, от ряда аргументов - переменных X, Y (координаты системы). В общем случае, учитывая изменения состояния системы во времени , можно записать:

y(τ)=φ{x₁(τ);

x₂(τ)….. (τ)}

(τ)}

где y(τ) –вектор-функция или иначе – линия поведения системы

Если часть переменных в определенном интервале времени не меняет своих значений, то их называют параметрами α системы. Тогда вектор-функция

y(τ)=φ{x₁(τ);

x₂(τ)….. (τ);

α₁;α₂….

(τ);

α₁;α₂…. }

}

Начальные

условия существования системы

=

{α₁,

α₂,,...,

=

{α₁,

α₂,,..., }Граничные

условия

}Граничные

условия

0

< τ=< ;

;

<

y

<

<

y

<

(здесь

(здесь

—

соответственно нижнее и верхнее граничные

значения показателя y).

—

соответственно нижнее и верхнее граничные

значения показателя y).

Таким образом, для однозначного аналитического описания технической системы необходимо определить постоянные параметры системы, задать координаты системы (переменные факторы), установить функции, описывающие изменение координат системы во времени, определить начальное и граничное состояния системы (начальные и граничные условия ее существования).

Табличное

описание

применяют на начальном этапе исследований,

когда аналитическое описание невозможно

из-за недостатка информации, а также

для практических задач. При табличном

описании системы перечисляют и сводят

в таблицу значения переменных x₁,x₂

……. определяющих

ее состояние в некоторый момент времени.

При наличии достаточного объема

информации об отказах элементов машины

по результатам теоретического анализа

табличных данных можно получить основные

показатели надежности технической

системы, т. е. определить се параметры.

определяющих

ее состояние в некоторый момент времени.

При наличии достаточного объема

информации об отказах элементов машины

по результатам теоретического анализа

табличных данных можно получить основные

показатели надежности технической

системы, т. е. определить се параметры.

Форма описания надежности машин:

Паспортные данные : наименование объекта - экскаватор

Марка : ЭО4121

Заводской номер : № 28932

Дата выпуска с предприятия изготовителя - 3.01.84 и

Дата начала работы после ремонта - 10.02.84

в данной организации -10.02.84;

общая наработка с начала эксплуатации - 5792 ч;

инвентарный номер — № 41

Сведения об отказах и неисправностях

|

Дата появления |

Наработка до отказа, ч |

Место отказа |

Вид повреждения |

Предполагаемая причина отказа | ||||

|

система |

сбороч-ная единица |

деталь |

элемент детали | |||||

|

5.5.84 |

174 |

Гидросистема |

Насос трехцилиндровый |

Вал |

Шлицевое соединение |

Износ |

Несовершенство конструкции | |

|

18.5.84 |

251 |

Ходовая часть |

Гусеничная лента |

Звено гусеницы |

Проушина |

Поломка |

Некачественное литье | |

|

7.7.84 |

677 |

Гидросистема |

Насос |

Резиновый шланг |

— |

Трешина |

Некачественный материал | |

Графическую

форму

описания систем применяют на начальном

этапе исследований, когда еще неизвестен

характер зависимости определяющих

параметров от переменных факторов, и

на заключительном этапе в качестве

наглядной интерпретации математической

модели. Пространство возможных состояний

системы изображают в виде кривой или

поверхности в соответствующей системе

координат.

Характерным примером графического представления технической системы является зависимость изменения работоспособности машины в эксплуатации, построенная с учетом проведения управляющих воздействий по поддержанию надежности. На этом графике пространство работоспособного состояния машины заключено в границах показателя работоспособности (ув —ун), соответствующих исходному и предельному состоянию системы.

Если

требуется определить изменение показателя

состояния системы во времени с учетом

какого-либо переменного фактора, при

графической форме представления

пользуются трехмерной системой координат.

Причины ошибок, случайных отклонений значений показателей состояния системы в первую очередь заключаются в изменении структуры материалов деталей на атомно-молекулярном уровне. На уменьшение работоспособности машины влияет внешняя среда, а также процессы, происходящие в деталях и сборочных единицах во время работы.

Основные группы факторов, определяющих техническое состояние машин: КУ — климатические условия; ГУ — грунтовые условия; РР, - режим работы, ХИ-характер использования; ТОР - система технического обслуживания и ремонта; ТД - техническая диагностика; ТС — техническое состояние машины; ПТС — параметры технического состояния; ПФ — параметры функционирования; ТЭПИ — технико-экономические показатели эффективности использования; ПН — показатели надежности

Состояние технической системы оценивают по совокупности показателей, называемых параметрами технического состояния. Они позволяют также сравнивать различные состояния системы и разные системы между собой. Техническое состояние системы можно также косвенно оценить сопоставлением се технико-экономических показателей и показателей надежности с эталонными значениями. Однако такая оценка не дает представления о механизме перехода элементов машины из одного состояния в другое, что является существенным недостатком.

Процесс изменения технического состояния машины можно представить следующим образом. В результате воздействия окружающей среды (атмосферных осадков, грунтовых условий), режимов и характера использования, качества технического обслуживания, а также внутренних процессов (изнашивания, деформации, старения) происходит изменение физико-механических свойств материалов деталей: разупрочнение, снижение твердости, износостойкости. Эти изменения вызывают микроповреждения рабочих поверхностей деталей, которые, постепенно накапливаясь, вызывают изменение параметров и рабочих режимов сопряжений. Следствием этого является нарушение нормальных режимов работы сборочных единиц и машины в целом (увеличение зазоров, ухудшение температурного и нагрузочного режимов работы), что в свою очередь вызывает отказ машины.

Изменения параметров деталей в процессе работы определяются характером повреждений рабочей поверхности, который, зависит от типа взаимодействия контактирующих поверхностей деталей сопряжения. Более 80 % отказов машин происходит вследствие износа, поэтому при исследовании процессов изменения технического состояния машин особое внимание уделяется трению и изнашиванию.

Схема фрикционного износа.

Где – N– нагрузка, υ – скорость относительного перемещения, ω – частота вращения.

Фреттинг-износресурс работы ответственных узлов зачастую ограничивается преждевременным износом или разрушением контактирующих деталей в результате развития особого вида повреждения поверхности, получившего название фреттинг-коррозии и возникающего на контактирующих металлических поверхностях при относительном колебательном движении. Такое движение может вызываться вибрациями, возвратно-поступательным перемещением, периодическим изгибом или скручиванием сопряженных деталей. Относительное перемещение поверхностей может быть очень малым, тем не менее оно является достаточным для возникновения фреттинг-коррозии Фреттинг-коррозию часто характеризуют отделением частиц и последующим образованием окислов, которые часто являются абразивными, способными увеличивать износ

Лекция 4 3 Свойства рабочих поверхностей деталей машин.

Параметры профиля рабочей поверхности детали

При изготовлении деталей их поверхностям придают определенную геометрическую форму, которая обусловливает характер взаимодействия дстапей сопряжения, режим трения, интенсивность изнашивания и в конечном итоге долговечность узла трения. Рабочая поверхность детали, подвергшейся любой, даже самой качественной, механической обработке, представляет собой совокупность неровностей.

Различают три типа неровностей поверхности: макроотклонения, волнистость и шероховатость. Единичные, регулярно не повторяющиеся отклонения поверхности от номинальной формы, называются макро-отклонениями. К макроотклонениям относят конусность, выпуклость, вогнутость рабочей поверхности, овальность, огранку и ряд других видов отклонений.

Волнистостью называют совокупность периодических, близких по размерам выступов и впадин. Расстояние между двумя соседними выступами или впадинами называют шагом S волны. Высоту Hволны определяют, как среднее расстояние от номинального профиля поверхности до верхней точки выпуклости или нижней точки впадины. Для волнистости отношениеS/H>= 40.

Параметры волнистости поверхности

Под

шероховатостью понимают совокупность

неровностей, шаг которых не превышает

800 мкм, а высота изменяется от 0,03 до 400

мкм.

Реальная рабочая поверхность детали может включать несколько видов отклонений от расчетного уровня. Эти отклонения определяют объемную или, топографическую картину шероховатой поверхности. Шероховатость оценивают так называемым профильным методом, при котором измеряют параметры неровностей в плоскости сечения, перпендикулярной к некоторой поверхности, принятой за базовую,т. е. рассматривают профиль рабочей поверхности.

Типы неровностей профиля отличаются между собой шагом. Для определения различий между шероховатостью и неровностями других типов установлена так называемая базовая длина. Забазовую длинупринимают длину базовой линии, используемую для определения шага, высоты неровностей и других параметров шероховатости. ГОСТом 2789—59 установлены следующие значения базовых длин: 0,08; 0,25; 0,8; 2,5; 8 и 25 мм.

Типы профилей рабочих поверхностей -

а)вогнутость,

б) выпуклость

в) волнистость

Основные

понятия и показатели, применяемые при

оценке не-ровностей профилей поверхностей

деталей, регламентированы стандартами.

При измерении параметров профиля за

линию отсчета принимают так называемую

среднюю линиюm-mимеющую форму номинального профиля и

проведенную так, что в пределах базовой

длины среднее квадратическое отклонение

профиля от этой линии минимально. При

определении положения средней линии

на профилограмме можно использовать

следующее условие: средняя линия должна

иметь направление измеренного профиля

и делить его таким образом, чтобы в

пределах базовой длины lплощадиFпо обеим сторонам от этой линии

до линии профиля были равны между собой F1+F3+…+Fn-1 =F2+F4+…+Fn.

Профиль рабочей поверхности детали

а) – на базовой длине

б) для одной неровности

Параметры неровностей поверхностей разделяют на:

1) Высотные, характеризующие размеры неровностей по нормали к базовой линии отсчета,

2) Шаговые, характеризующие расстояние между неровностями профиля вдоль базовой линии

3) Структурные, характеризующие строение и форму неровностей.

К высотным относятся:

Среднее арифметическое отклонение профиля:

Ra=

Или

Ra=

Где l – базовая длина

х- абсцисса профиля , отсчитываемая по базовой линии

у- расстояние между любой точкой профиля и средней линией , измеренное по нормали проведенной к средней линии через эту точку профиля.

n- число выбранных точек

Высота неровностей профиля по десяти точкам, определяется как сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины:

Rz=

1/5 ( +

+ )

)

Где

Н Н

Н – отклонение соответственно наибольших

высот выступов (глубин впадин) профиля;

– отклонение соответственно наибольших

высот выступов (глубин впадин) профиля;

Наибольшая высота неровностей профиля, определяемая как расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины

=

=

+

+

Линией

выступов A-A

(впадин B-B)

профиля называется линия, соответствующая

средней линии проходящей через высшую

(низшую) точку профиля в пределах базовой

длины. Принято высоту неровностей

оценивать по высоте неровности по

расстоянию Rz

между линией выступов и средней линией

профиля, а так же расстоянию

между линией впадин и средней линией

профиля.

между линией впадин и средней линией

профиля.

К шаговым параметрам неровностей профиля относят :

1)

средний шаг неровностей

=

= /m

т.е.

среднее арифметическое значение шага

неровностей профиля в пределах базовой

длины определяется как длина отрезка

средней линии между точками ее пересечения

с одноименными сторонами двух соседних

местных выступов профиля

/m

т.е.

среднее арифметическое значение шага

неровностей профиля в пределах базовой

длины определяется как длина отрезка

средней линии между точками ее пересечения

с одноименными сторонами двух соседних

местных выступов профиля

2)

средний шаг неровностей по вершинам

S= /n

(средний

шаг местных выступов),

определяемый как среднее арифметическое

значение шага неровностей профиля по

вершинам в пределах базовой длины.

/n

(средний

шаг местных выступов),

определяемый как среднее арифметическое

значение шага неровностей профиля по

вершинам в пределах базовой длины.

К структурным параметрам неровностей профиля рабочей поверхности детали относят:

•средний радиус г кривизны вершин выступов (среднее арифметическое значение радиусов кривизны вершин), определяемое по пяти наиболее высоким выступам в пределах базовой длины;

•средний угол ф наклона неровностей профиля (средний угол наклона боковых сторон неровностей профиля к средней линии в пределах базовой длины);

•опорную

длину профиля

=

= (сумма

длин отрезков в пределах базовой длины,

отсекаемых на заданном

уровне в материале выступов профиля

линией, параллельной средней линии);

относительную длину профиля на уровне

р

сечения профиля, определяемом как

расстояние между линией выступов профиля

и параллельной ей линией, пересекающей

профиль. Относительная

длина

есть отношение опорной длины профиля

к базовой длине

(сумма

длин отрезков в пределах базовой длины,

отсекаемых на заданном

уровне в материале выступов профиля

линией, параллельной средней линии);

относительную длину профиля на уровне

р

сечения профиля, определяемом как

расстояние между линией выступов профиля

и параллельной ей линией, пересекающей

профиль. Относительная

длина

есть отношение опорной длины профиля

к базовой длине

=(

=( /l

)100.

/l

)100.

Обычно

выражают в процентах от базовой длины.

выражают в процентах от базовой длины.

Распределение материала детали по высоте неровностей профиля характеризует так называемая опорная кривая (см.рис.), показывающая закономерность нарастания площади опоры в выбранном сечении при сближении в процессе взаимодействия абсолютно гладкого тела с реальной шероховатой поверхностью.

Схема построения опорной кривой профиля рабочей поверхности :

а) шероховатость на базовой длине

б) опорная кривая

Опорную

кривую,

как правило строят в относительных

величинах. По оси абсцисс откладывают

отношение суммы длин сечений выступов

на данном уровне к базовой длине профиля

, а по оси ординат – отношение сближения

поверхностей кRmax

или Rz.

поверхностей кRmax

или Rz.

Опорная кривая описывается выражением:

=

(

=

( )

/l

=

)

/l

=

/

/

Где

Δ -сумма длин сечений выступов на уровне

p

-сумма длин сечений выступов на уровне

p

n – число пересекаемых выступов

–площадь

сечения выступов на уровне p

–площадь

сечения выступов на уровне p

-

контурная площадь поверхности по базовой

длине

-

контурная площадь поверхности по базовой

длине

Начальную часть опорной кривой до средней линии определяют с помощью выражения:

=

b

=

b =

=

Где

– относительная опорная длина профиля

на уровне средней линии

– относительная опорная длина профиля

на уровне средней линии

b,

– параметры

опорной кривой

– параметры

опорной кривой

R

a)

-1

R

a)

-1

b

=

Профиль

рабочей поверхности характеризует

форму и размеры неровностей в определенной

плоскости. Условия взаимодействия

деталей сопряжения существенно зависят

от направления неровностей в пространстве.

Существует шесть направлении неровностей

поверхности: 1)параллельное,

2)перпендикулярное, 3)пересекающееся,

4)произвольное, 5) кругообразное, 6)

радиальное . Эта важная геометрическая

характеристика поверхности зависит от

способа обработки детали. Поэтому при

решении задачи обеспечения надежности

машины на стадиях конструирования и

производства необходимо строго обосновать

технологию изготовления деталей.

Лекция 5 Вероятностные характеристики параметров профиля.

Шероховатость рабочей поверхности детали зависит от большого числа различных факторов и их сочетания. На качество поверхности оказывают влияние метод изготовления и вид механической обработки, физико-механические свойства материала детали, а в процессе работы -эксплуатационные факторы. Большинство определяющих факторов и их сочетание имеют случайный характер, и процесс формирования рабочей поверхности детали также можно считать случайным. Поэтому параметры профиля рассматривают как случайные величины и при оценке шероховатости поверхности используют методы математической статистики.

Основными статистическими характеристиками рабочей поверхности детали являются: математическое ожидание величины отклонений неровностей от средней линии (или высот неровностей профиля), среднее квадратическое отклонение, корреляционная функция, спектральная плотность. Сопряжение двух деталей характеризуется взаимной корреляционной функцией и взаимной спектральной плотностью.

В результате статистического анализа профилей механически обработанных металлических поверхностей установлено, что распределение высот неровностей (рис.), как правило, хорошо описывается нормальным законом:

f(H)=

1/σ

exp

[-(H-H')² / 2σ²]

exp

[-(H-H')² / 2σ²]

где

H'

– математическое ожидание высоты

неровностей профиля H'=

(Математи́ческое ожида́ние — среднее значение случайной величины, распределение вероятностей случайной величины)

(Экспонента

— показательная функция exp(x)

= ,

гдеe

— основание натуральных логарифмов (e

= 2.7182818284590452...).

,

гдеe

— основание натуральных логарифмов (e

= 2.7182818284590452...).

σ – среднее квадратическое отклонение высоты

σ=

Рис. Типичная кривая распределения высот неровностей рабочей поверхности

Процесс

формирования шероховатости относится

к стационарным случайным процессам.

Стационарными называются случайные

процессы, протекающие во времени

приблизительно однородно, стабильно и

имеющие вид непрерывных случайных

колебаний относительно некоторого

среднего значения, причем ни средняя

амплитуда, ни характер этих колебаний

с течением времени не претерпевают

существенных изменений. Стационарность

— важное свойство, позволяющее в качестве

начала отсчета принять любой момент

времени. Применительно к шероховатости

это означает, что измерение высот

неровностей можно начинать в любой

точке.

Статистически основными условиями стационарности случайного процесса являются:

Первое — независимость его основных вероятностных характеристик от аргумента (математическое ожидание m(х) = const, дисперсия D(х) = const);

Диспе́рсия случа́йной величины́ — мера разброса данной случайной величины, то есть её отклонения от математического ожидания. Обозначается D[X] Квадратный корень из дисперсии, равный\ σ, называется среднеквадрати́чным отклоне́нием, станда́ртным отклоне́нием или стандартным разбросом. Стандартное отклонение измеряется в тех же единицах, что и сама случайная величина, а дисперсия измеряется в квадратах этой единицы измерения.

Второе - затухание (рис. ) нормированной корреляционной функции p(x)=K(x)/D —» 0 (здесь K (х) - корреляционная функция).Корреляционная функция — функция времени или пространственных координат, которая задает корреляцию в системах со случайными процессам Корреля́ция (корреляционная зависимость) — статистическая взаимосвязь двух или нескольких случайных величин (либо величин, которые можно с некоторой допустимой степенью точности считать таковыми). При этом изменения значений одной или нескольких из этих величин сопутствуют систематическому изменению значений другой или других величин.

Лекция 6 Контакт рабочих поверхностей деталей сопряжения

На эксплуатационные свойства деталей машин существенно влияет шероховатость обработанной поверхности, но не во всех случаях чисто обработанная поверхность является наиболее износоустойчивой, так как удержание смазки на поверхности деталей при различных условиях трения (в зависимости от нагрузки, скорости, материала сопрягаемых деталей и др.) зависит от микронеровностей поверхностей. Поэтому в зависимости от конкретных условий трения устанавливают оптимальную шероховатость поверхности.

На износоустойчивость поверхности влияют сопротивляемость поверхностного слоя разрушению и макрогеометрические отклонения, т. е. отклонения от геометрической формы, которые приводят к неравномерному износу отдельных участков.

Волнистость приводит к увеличению удельного давления, так как трущиеся поверхности соприкасаются с выступами волн; то же происходит и при микронеровностях поверхностей, причем выступы микронеровностей могут деформироваться — сминаться или даже срезаться при движении одной трущейся поверхности относительно другой. Вершины микронеровностей могут вызывать разрывы масляной пленки, вследствие чего в местах разрывов создается сухое трение.

Во многих случаях прочность деталей машин зависит также от чистоты обработки. Установлено, что наличие рисок, глубоких и острых царапин создает очаги концентрации внутренних напряжений, которые в дальнейшем приводят к разрушению детали. Такими очагами могут являться также впадины между гребешками микронеровностей.

Прочность прессовых соединений также зависит от шероховатости и особенно от высоты микронеровностей; при запрессовке одной детали в другую фактическая величина натяга зависит от шероховатости поверхности и отличается от величины натяга при запрессовке деталей с гладкими поверхностями для тех же диаметров.

От шероховатости поверхности зависит также устойчивость поверхности против коррозии. Чем выше класс чистоты поверхности, тем меньше площадь соприкосновения с корродирующей средой, тем меньше влияние среды. Чем глубже впадины микронеровностей и чем резче они очерчены, тем больше разрушающее действие коррозии, направленное в глубь металла.

При расчете элементов машин на прочность и долговечность необходимо правильно оценить влияние давления на рабочие поверхности. Для этого необходимо определить площадь контакта деталей сопряжения.

Поверхности

деталей сопряжения в процессе работы

контактируют по площади, определяемой

шероховатостью и физико-механическими

свойствами материалов. Различают

номинальную, контурную и фактическую

площади контакта .

Номинальную

площадь

=l

* l

(здесь l

-

размер рабочей поверхности) контакта

рассчитывают как геометрическую площадь

соприкосновения рабочих поверхностей

деталей сопряжения без учета неровностей.

Вследствие волнистости и шероховатости

рабочих поверхностей касание происходит

в отдельных точках, а не по всей номинальной

площади. Волнистость и макроотклонения

поверхности приводят к тому, что детали

сопряжения контактируют только по

площадкам вершин волн и макроотклонений,

в то время как участки поверхности,

расположенные во впадинах, в работе не

участвуют. Высокие удельные нагрузки

в точках касания приводят к взаимному

внедрению неровностей. Неодинаковая

высота неровностей обусловливает разную

глубину их взаимного внедрения. Контурная

площадь касания

=l

* l

(здесь l

-

размер рабочей поверхности) контакта

рассчитывают как геометрическую площадь

соприкосновения рабочих поверхностей

деталей сопряжения без учета неровностей.

Вследствие волнистости и шероховатости

рабочих поверхностей касание происходит

в отдельных точках, а не по всей номинальной

площади. Волнистость и макроотклонения

поверхности приводят к тому, что детали

сопряжения контактируют только по

площадкам вершин волн и макроотклонений,

в то время как участки поверхности,

расположенные во впадинах, в работе не

участвуют. Высокие удельные нагрузки

в точках касания приводят к взаимному

внедрению неровностей. Неодинаковая

высота неровностей обусловливает разную

глубину их взаимного внедрения. Контурная

площадь касания

=

=

,

(здесь m

—

число контурных площадок касания)

представляет собой площадь, образованную

в местах касания рабочихповерхностей,

обусловленных волнистостью и

макроотклонениями. Контурная площадь

зависит от шероховатости поверхности

се геометрических очертаний, а также

от нагрузки.

,

(здесь m

—

число контурных площадок касания)

представляет собой площадь, образованную

в местах касания рабочихповерхностей,

обусловленных волнистостью и

макроотклонениями. Контурная площадь

зависит от шероховатости поверхности

се геометрических очертаний, а также

от нагрузки.

На

контурной плошали касания расположены

площадки фактического контактирования

микронеровностей

Фактическая

площадь

Фактическая

площадь

=

= (здесь

n

- число точек фактического контакта)

дискретна и представляет собой

алгебраическую сумму плошадей

соприкосновения отдельных неровностей.

(здесь

n

- число точек фактического контакта)

дискретна и представляет собой

алгебраическую сумму плошадей

соприкосновения отдельных неровностей.

Пятна

фактического контакта, образованные

вследствие деформации отдельных

микронеровностей, очень малы и имеют

размеры от 3 до 50 мкм, поэтому соотношение

номинальной и фактической площадей

контакта

/

/

=

= -

- .

Это необходимо учитывать при расчетах

деталей на прочность, износостойкость

и долговечность. Если при расчете

нормальную нагрузку N

на рабочую поверхность детали отнести

к номинальной плошали контакта, то

давление :

.

Это необходимо учитывать при расчетах

деталей на прочность, износостойкость

и долговечность. Если при расчете

нормальную нагрузку N

на рабочую поверхность детали отнести

к номинальной плошали контакта, то

давление :

=

N /

=

N / =N

/ l *l,

что в 1000 раз будет меньше действительного

значения. Поэтому определение фактической

площади контакта является очень важной

задачей.

=N

/ l *l,

что в 1000 раз будет меньше действительного

значения. Поэтому определение фактической

площади контакта является очень важной

задачей.

Зависимость контурной и фактической плошадей контактирования от параметров шероховатости деталей описывается кривой опорной поверхности (см. рис. 3.4). Кривая опорной поверхности дает представление о распределении материала по высоте неровностей и, таким образом, позволяет оценить возможную плошадь контактирования поверхности на разных уровнях высоты профиля.

Зависимость

фактической площади

контакта рабочих поверхностей деталей

от нормальной нагрузкиN

:

контакта рабочих поверхностей деталей

от нормальной нагрузкиN

:

1-

при твердости

2- при твердости

2- при твердости

<

<

Контурная и фактическая площади контактирования рабочих поверхностей в большой степени зависят от нагрузки. С увеличением нагрузки (рис.) площадь контакта значительно возрастает. Это объясняется смятием микронеровностей под действием давлений, превышающих предел текучести материала.

Нормальная

нагрузка, отнесенная к единице фактической

площади контакта, называется фактическим

давлением

= N

/

= N

/

=N

/

=N

/

При пластическом контакте неровностей значение фактического давления приближается к значению твердости материала, а при упругом контакте - значительно меньше.

Фактическая площадь контакта кроме нагрузки зависит от параметров профиля рабочих поверхностей и от механических свойств материалов деталей сопряжения, которые характеризуются твердостью, модулем упругости и пределом текучести. Чем выше твердость поверхностей деталей, тем меньше фактическая площадь контактирования.

Площадь контакта и характер взаимодействия деталей зависят от соотношения твердости контактирующих поверхностей. При взаимодействии деталей из металлических материалов, твердости которых соизмеримы, происходит постепенное сближение поверхностей, сопровождающееся появлением новых пятен контакта. Если поверхности деталей обладают различной твердостью, то сближение происходит в основном вследствие смятия микронеровностей менее твердой поверхности и внедрения в нее выступов шероховатости, обладающих более высокой твердостью.

Если твердость одной из деталей несоизмеримо мала по сравнению с твердостью контактирующей поверхности, то микронеровности твердого основания полностью погружаются в материал противоположной поверхности. Такая схема контактирования характерна для уплотнений, манжет, сальников и других деталей из неметаллических материалов.

Особый интерес представляет механизм контактирования эластомеров с твердыми неровностями.(Эластомеры это полимеры, обладающие в эксплуатации высокоэластичными свойствами. Эластомером называют любой упругий материал, который может растягиваться до размеров, во много раз превышающих его начальную длину, и возвращаться к исходному размеру, когда нагрузка снята. Типичные эластомеры — различные каучуки и резины. (Полиизопрен, Бутадиеновый каучук, Полиакриловый каучук) Поверхность эластомера легко облегает профиль твердой поверхности и благодаря своим эластичным свойствам выдерживает значительные упругие деформации без разрушения. В этом случае фактическая площадь контактирования приближается к номинальной и зависит в основном от упругости эластомера, нагрузки, параметров и формы микронеровностей твердой поверхности. Условия трения, изнашивания и долговечность деталей из эластомерных материалов в значительной степени определяются радиусом вершин выступов, углом наклона и направлением неровностей твердой поверхности относительно направления перемещения эластомера. При малых радиусах вершин выступов в сочетании с неровностями, направленными в сторону, противоположную направлению движения поверхности эластомера, ухудшаются условия взаимодействия деталей и резко сокращаются сроки службы сопряжения.

Фактическую и контурную площади контакта рабочих поверхностей деталей измеряют методами, основанными на регистрации электрической проводимости контакта, переноса материала одной поверхности на другую, методом радиоактивных изотопов, а так же оптико-физическими методами.

Лекция 7 Обоснование и расчет параметров профиля

Надежность машин в значительной степени обусловлена параметрами профилей рабочих поверхностей деталей. Поэтому еще на стадии конструирования необходимо строго обосновать параметры неровностей деталей и, исходя из этого, подобрать соответствующие способы обработки и параметры шероховатости поверхности.

Обоснование параметров неровностей поверхности проводят по показателям, характеризующим физические процессы усталости, изнашивания, разрушения, а следовательно, долговечность деталей. Долговечность деталей зависит от абсолютных значений напряжений, возникающих в поверхностных слоях в процессе изготовления и работы сопряжения. Большое влияние на долговечность деталей оказывают также характер распределения напряжений в материале и всевозможные концентраторы напряжений. Концентраторы напряжений являются теми очагами, в которых начинается разрушение детали: образование микротрещин с последующим их ростом и объединением. Концентраторами напряжений могут быть различные риски, задиры, надрезы и другие механические повреждения поверхности, а также глубокие впадины с малыми радиусами кривизны дна, различаемые на профиле. Все эти особенности поверхности, обусловливающие концентрацию напряжений, способствуют не только образованию и росту усталостных трещин, но и неоднородности поверхности и создают тем самым благоприятные условия для коррозионного разрушения.

На основе положений теории упругости введен избыточный (больше единицы) коэффициент концентрации напряжений

=

=

Где

и

и

-соответственно

глубина и радиус впадины в осевом сечении

детали

-соответственно

глубина и радиус впадины в осевом сечении

детали

-

коэффициент,

характеризующий схему нагружения

(изгиб, растяжение, сдвиг, кручение) и

соответственно глубины и шага впадины.

-

коэффициент,

характеризующий схему нагружения

(изгиб, растяжение, сдвиг, кручение) и

соответственно глубины и шага впадины.

При

решении практических задач обычно для

определения избыточного коэффициента

концентрации напряжений используют

соотношения, позволяющие приближенно

рассчитать

через параметры профиля. Для этой цели наиболее часто применяют:

1. волновой коэффициент концентрации напряжений

=

= )²

)²

2. интегральный коэффициент концентрации напряжений

=(

=( n(0) / l )

n(0) / l )

Где

– ордината профиля , измеренная в точкахi=1,2,3,…n

относительно средней линии

– ордината профиля , измеренная в точкахi=1,2,3,…n

относительно средней линии

–первая

производная в тех же точках

–первая

производная в тех же точках

–эмпирический

коэффициент

–эмпирический

коэффициент

l – длина участка исследуемого профиля

n(0)- число пересечений профиля со средней линией на участке l

За

избыточный коэффициент концентрации

напряжений для исследуемой поверхности

принимают наибольшее

из

серии полученных значений.

из

серии полученных значений.

При обосновании параметров профиля из условия обеспечения долговечности сопряжений, отказы которых происходят в результате изнашивания, за исходное выражение принимают зависимость интенсивности изнашивания от параметров шероховатости. Для сопряжений металлических деталей, работающих в благоприятных условиях (при наличии достаточного количества смазочного материала и температуре поверхности до 100 °С), интенсивность изнашивания

J=

Где

-коэффициент

характеризующий соотношение удельной

нагрузки и твердости поверхности при

упругом контакте поверхностей

-коэффициент

характеризующий соотношение удельной

нагрузки и твердости поверхности при

упругом контакте поверхностей

(гамма)

- параметр

кривой фрикционной усталости материала

(гамма)

- параметр

кривой фрикционной усталости материала

-

средний

радиус

кривизны

вершин выступов (среднее арифметическое

значение радиусов кривизны вершин),

определяемое по пяти наиболее высоким

выступам в пределах базовой длины;

-

средний

радиус

кривизны

вершин выступов (среднее арифметическое

значение радиусов кривизны вершин),

определяемое по пяти наиболее высоким

выступам в пределах базовой длины;

-

Наибольшая высота неровностей профиля,

определяемая как расстояние между

линией выступов профиля и линией впадин

профиля в пределах базовой длины

-

Наибольшая высота неровностей профиля,

определяемая как расстояние между

линией выступов профиля и линией впадин

профиля в пределах базовой длины

=

=

+

+

Для грубо обработанных поверхностей деталей, работающих при температуре 100⁰ С

J= (

( / r

/ r

где

-

коэффициент , зависящий от условий

нагружения при пластическом контакте

поверхностей

-

коэффициент , зависящий от условий

нагружения при пластическом контакте

поверхностей

Интенсивность изнашивания рабочих поверхностей обуславливает срок службы сопряжения. Зная зависимость ресурса сопряжения от интенсивности изнашивания, можно обосновать значения параметров профиля для обеспечения необходимой долговечности.

Для того чтобы оценить влияние параметров профиля на гидравлические потери в элементах гидросистемы машин, используют параметр

=tg

𝛗

=tg

𝛗

При малых углах 𝛗 наклона неровности их тангенсы с незначительной погрешностью могут быть приравнены синусам. Для приближенного расчета принимают

=2

=2

/S

/S

S

- средний шаг неровностей по вершинам

S= /n

(средний

шаг местных выступов),

определяемый как среднее арифметическое

значение шага неровностей профиля по

вершинам в пределах базовой длины.

/n

(средний

шаг местных выступов),

определяемый как среднее арифметическое

значение шага неровностей профиля по

вершинам в пределах базовой длины.

Параметр

характеризует влияние шероховатости

поверхности на условия формирования и

устойчивость масляной пленки в подшипниках

скольжения. Приведенные расчетные

зависимости позволяют обосновать

параметры профилей рабочих поверхностей

деталей из условия обеспечения заданного

уровня долговечности.

характеризует влияние шероховатости

поверхности на условия формирования и

устойчивость масляной пленки в подшипниках

скольжения. Приведенные расчетные

зависимости позволяют обосновать

параметры профилей рабочих поверхностей

деталей из условия обеспечения заданного

уровня долговечности.

Структура и физико-механические свойства материала

поверхностного слоя детали

При обработке детали в поверхностных се слоях формируется новая структура, физико-механические свойства которой отличаются от свойств основного металла.

Механическая обработка детали сопровождается пластической деформацией поверхностных слоев и частичным упрочнением (наклепом). В результате наклепа увеличиваются пределы прочности и текучести, уменьшаются показатели пластичности материала в поверхностном слое детали. Упрочненный слой имеет искаженную кристаллическую решетку, неоднородно распределенные внутренние напряжения между отдельными зернами, неустойчивые, неуравновешенные положения атомов, упругие искажения плоскостей скольжения кристаллов. Вcё это вызывает структурно-неустойчивое состояние металла, вследствие которого после окончания механической обработки происходит разупрочнение (отдых*), возвращающее металл в более устойчивое состояние. Разупрочнение повышается при увеличении температуры и продолжительности отдыха, а также при возрастании степени упрочнения и внешних напряжений.

Физические свойства поверхностного слоя отличаются от свойств основного металла детали еще и вследствие того, что при взаимодействии с окружающей средой на поверхности металла образуются тончайшие пленки окислов, значительно влияющие на силу трения. Эти пленки прочно связаны с основным металлом и имеют различную толщину зависящую от вида основного металла и окружающей среды.

При обработке поверхностей большое влияние на их физические свойства оказывает процесс теплообмена детали с окружающей средой. Под действием теплоты, образующейся при взаимодействии режущего инструмента и детали, происходит вторичная закалка обрабатываемого слоя металла (рис, зона 0-а) а на некотором удалении от поверхности - отпуск закаленного слоя (рис. Зона а-б). Далее сохраняется твердость основного металла (рис.зона справа от точки б)

Изменение

микротвердости поверхностного слоя

детали (из

закаленной стали 45 при обработке со

скоростью 135 м/мин)

При механической обработке в поверхностных слоях деталей возникают остаточные напряжения. Они являются следствием как механических воздействий, так и термических процессов, сопровождающих обработку детали.

При механической обработке детали недеформированные внутренние слои материала препятствуют распространению зоны пластической деформации верхних слоев. Вследствие этого в поверхностном слое возникают сжимающие, а в сердцевине - растягивающие остаточные напряжения. Стружка, отделяясь от обрабатываемой поверхности под действием инструментов, вытягивает верхние волокна поверхностного слоя, что вызывает упругую и пластическую деформацию растяжения в направлении резания. Этот процесс ведет к увеличению остаточных напряжений сжатия верхних слоев волокон и растяжения волокон сердцевины.

Конец лекции

Лекция 8 Увеличение температуры, сопровождающее механическую обработку деталей, также вызывает остаточные напряжения. При нагревании поверхностного слоя его объем увеличивается. Холодные нижележащие слои препятствуют этому. При охлаждении объем металла поверхностного слоя уменьшается. В этом случае материал сердцевины препятствует сжатию. Так, в поверхностном слое возникают остаточные напряжения растяжения, а в сердцевине - сжатия. При выравнивании температуры напряжения не исчезают, так как степень пластичности охлажденного материала недостаточна для пластических деформаций. Внутренние напряжения, возникающие в поверхностном слое материала вследствие тепловых процессов:

𝛔=0,5 (t₂ - t₁)α E

Где t₂ и t₁ исходная и максимальная температуры поверхностного слоя;

α–коэффициент линейного расширения материала детали

E – модуль упругости материала, соответствующий температуре нагрева поверхностного слоя.

Структура поверхностного слоя материала детали формирующаяся в результате механической обработки (рис. ) может быть представлена в виде пяти слоев:

•первый

- адсорбированный слой, состоящий из

пленки влаги газов и загрязнении,

=

(0,2*10

͞ ³

0,3*10̅

͞

³) мкм

=

(0,2*10

͞ ³

0,3*10̅

͞

³) мкм

•второй

- слой окисла, имеющий повышенною

твердость и износостойкость,

= 0,002-0,5 мкм;

= 0,002-0,5 мкм;

•третий

- слой с сильно деформированной

кристаллической решеткой,

= 1,5-5 мкм; для этого слоя характерно

наличие ориентированных в определенном

порядке зерен;

= 1,5-5 мкм; для этого слоя характерно

наличие ориентированных в определенном

порядке зерен;

•четвертый

- более глубокий слой с искаженной

кристаллической решеткой,

= 0,2-50 мкм; для этого слоя характерно

наличие большого числа вакансий и

дислокаций;

= 0,2-50 мкм; для этого слоя характерно

наличие большого числа вакансий и

дислокаций;

•пятый - слой металла с исходной структурой.

Схема структуры поверхностного слоя материала детали :