- •1.2. Разновидности процессов эхо

- •1.3. Электролиты

- •1.4. Технологические характеристики

- •2.1. Общая характеристика

- •2.2. Станки универсального назначения

- •2.3. Специализированные станки

- •2.4. Источники питания

- •2.5. Вспомогательное оборудование

- •2.6. Системы управления работой оборудования

- •3.1. Заготовительные операции

- •3.2. Обработка наружных поверхностей

- •3.4. Неполадки при электрохимическом шлифовании абразивными кругами

- •3.3. Формообразование внутренних поверхностей

- •3.4. Отделочные операции

- •3.5. Вспомогательные операции

- •4.2. Организация труда на производстве

- •4.3. Особенности участков эхо

- •5.2. Безопасность груда при эксплуатации

- •5.4. Противопожарные мероприятия

2.5. Вспомогательное оборудование

Вспомогательное оборудование обеспечивает сбор, хранение и очистку электролита, подачу его в рабочую зону станка и выполнение ряда других функций.

Баки. Баки для хранения и приготовления электролита изготовляют различной вместимости в зависимости от числа обслуживаемых станков и других производственных условий из нержавеющей стали или диэлектрических материалов, стойких к кислотам и солям. Баки вместимостью до 1000 л обычно одно-секционные, а большей вместимости — двухсекционные. Часто такие баки обслуживают несколько электрохимических станков.

В баках вместимостью до 1000 л рабочая температура электролита стабилизируется за счет естественного теплообмена через их стенки или змеевики, через которые циркулирует холодная или горячая вода. Охлаждение хранящегося в баке электролита необходимо в случае перегрева его выше допустимой рабочей температуры, а подогрев электролита, например в начале смены, необходим из-за охлаждения его при длительных перерывах в работе. Баки большой вместимости оснащают теплообменниками, расположенными снаружи их корпусов.

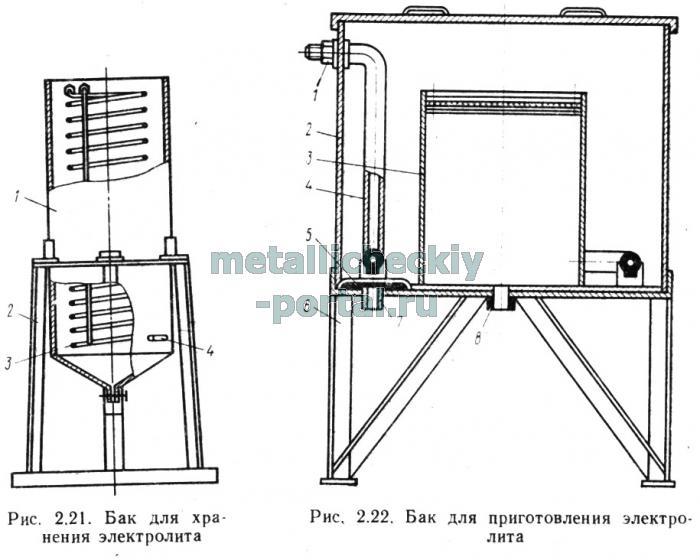

На рис. 2.21 изображена конструкция бака для хранения электролита. В баке предусмотрен змеевик 3, охлаждающий или подогревающий электролит. В нижней части корпуса 1, закрепленного на подставке 2, имеется воронка для сбора шлама. Штуцера для подачи и слива воды расположены в верхней части корпуса, а штуцер 4 для слива электролита в другую тару — внизу. Вместимость такого бака 6 м3.

Устройство бака для приготовления электролита изображено на рис. 2.22. Бак имеет наружный 2 и внутренний 3 корпуса, между которыми засыпают нужное количество растворяемого вещества. По штуцеру 7 в эту полость через фильтр 5 подается вода, растворяющая соль. По штуцеру 1 в полость, где производится растворение, поступает под небольшим давлением сжатый воздух, способствующий перемешиванию растворяемого вещества. Патрубок-воздухоподвод 4 проходит по всему периметру внутреннего корпуса. Когда уровень раствора достигнет торца внутреннего корпуса, он сливается в его полость через фильтр; по штуцеру 8 электролит подается в тару. Наружный корпус установлен на подставке 6.

Баки для хранения и приготовления электролитов необходи

мо периодически, не реже одного раза в месяц при односменной работе, чистить, промывать горячей водой и сушить теплым паром. При чистке баков необходимо проверять надежность и исправность соединений штуцеров со шлангами и трубопроводами, по которым к баку подводится вода или воздух и сливается электролит.

Ванны. Станки для ЭХО комплектуют также ваннами для промывки обработанных деталей холодной или горячей водой, для пассивации, а также консервации их маслом или другими составами. Нередко ванны для промывки деталей оснащают душевыми устройствами и механическими приспособлениями, которые ускоряют или улучшают очистку деталей, особенно в труднодоступных местах, например во внутренних полостях. Ванны такого назначения имеют встроенные теплообменники.

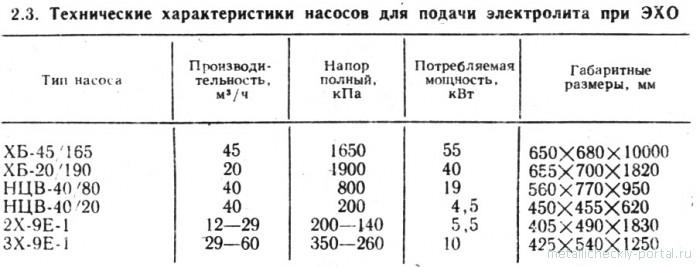

Насосы. Их применяют для подачи электролита в рабочую зону. В большинстве случаев используют центробежные насосы, которые надежны в работе и производительны (табл. 2.3).

Насосы для подачи электролита состоят из электродвигателя и соосно скрепленного с ним заборного устройства, содержащего крыльчатку или лопасти. Устройство имеет заборный и выходной патрубки, через которые электролит соответственно засасывает-

ся и подается по трубопроводам в станок с требуемым напором. Для контроля давления электролита на обеих ветвях (заборной и выходной) установлены манометры. Монтируют насосы обычно на баках; реже их встраивают в трассу трубопроводов, соединяющих устройство для хранения электролита или его очистки со станком.

Заборное устройство и трубопроводы насосов выполнены из нержавеющих сталей. Однако применяют и насосы, у которых детали, контактирующие в процессе работы с электролитами, выполнены из чугуна. Срок эксплуатации таких насосов меньше, чем насосов из нержавеющих сталей; для увеличения его необходимо, чтобы заборное устройство насосав постоянно было заполнено электролитом.

В процессе эксплуатации необходимо следить за исправностью уплотнительных сальников и соединений патрубков с трубопроводами. Для улучшения герметичности соединений в местах уплотнения практикуется делать дополнительную набивку из уплотняющих материалов.

Оборудование для очистки электролита. Для очистки электролитов в различных производственных условиях используют

центрифуги, фильтрующие и флотационные устройства, а также отстойники.

Центрифуга (рис. 2.23 имеет цилиндрический корпус 2, установленный на шаровых опорах 6. В корпусе расположен барабан с ротором, вращающийся от электродвигателя 1; ротор барабана при этом неподвижен. Отработанный электролит поступает через патрубок 4 на крышке 3 в полость барабана, где под действием центробежных сил

наиболее тяжелые частицы электролита (шлам) отбрасываются на стенки барабана, а затем оседают. Ближе к центру ротора центрифуги располагается очищенный электролит, откуда он отсасывается и возвращается в бак или в станок через патрубок 5.

По способу удаления шлама различают центрифуги с верхней и нижней выгрузкой. Центрифуги типа ОТВ и ОТН имеют ручную выгрузку, а типа ОГШ — автоматическую. Наиболее распространенная на практике центрифуга ОТН-800 имеет вместимость 90 л и позволяет удалять до 45 кг/ч пастообразного и до 9 кг/ч сухого шлама. Время очистки электролита около 30 мин. Модернизированная модель (ОТН-800Н) этой центрифуги обеспечивает автоматическую выгрузку шлама без ее остановки; такая центрифуга может обслуживать одновременно несколько станков.

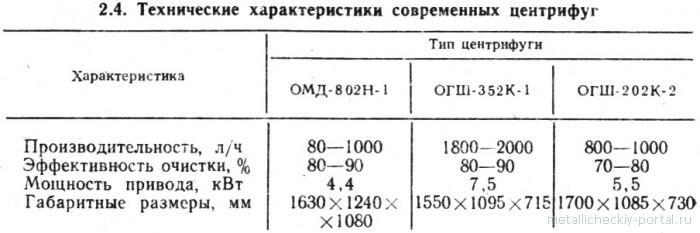

Современные центрифуги типа ОМД и ОГШ выполняют в антикоррозионном исполнении. Их технические характеристики приведены в табл. 2.4.

Фильтрующие устройства содержат несколько слоев фильтрующей ткани, через которые пропускают под давлением загрязненный электролит. Эти устройства просты по конструкции, но требуют относительно частой замены фильтров. Высокой производительностью обладают пресс-фильтры, которые состоят из целой системы фильтров.

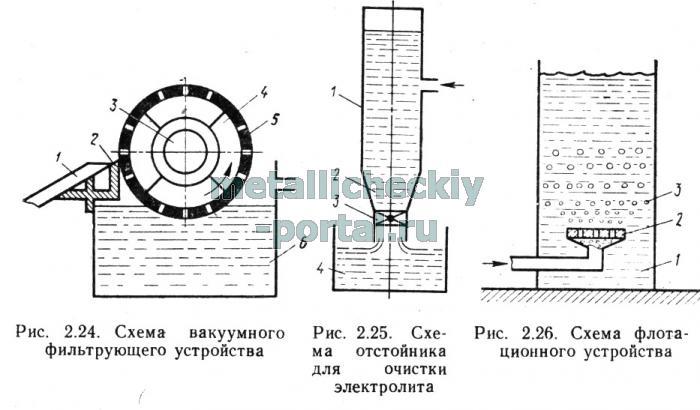

Схема вакуумного фильтрующего устройства барабанного типа изображена на рис. 2.24. Она имеет барабан 4, периферия которого обтянута фильтрующей тканью. На последнюю перед очисткой электролита наносят фильтрующий диатомитный слой 5 толщиной 20—30 мм. Для наращивания фильтрующего слоя в ванну 6 с электролитом засыпают диатомитную муку. При отсосе через полость 3 воздуха с электролитом она оседает на фильтрующей ткани барабана. Во время очистки барабан медленно вращается (по стрелке) и электролит, просачиваясь через фильтрующий слой, попадает в полость 3 за счет создаваемого в этой полости вакуума. Происходит очистка электролита от шлама, который оседает на поверхности фильтрующего

слоя, а затем срезается ножом 2 вместе с тонким слоем диатомита. Далее шлам по лотку 1 удаляется в тару. Очищенный электролит через полость 3 попадает в резервуар или непосредственно в бак станка. Указанной толщины диатомитного слоя хватает для непрерывной работы устройства в течение 30—35 ч, после чего снова производят его наращивание. Установки такого типа надежны в работе, высокопроизводительны и обеспечивают качественную очистку электролитов.

Устройство для очистки электролита способом отстаивания (рис. 2.25) представляет собой бак 1 с нижней частью конусообразной формы. В ней отстаивается шлам 2, который через кран 3 удаляется в тару 4. Из-за большой продолжительности очистки и других недостатков эти устройства редко применяют. Однако они просты и надежны в эксплуатации.

Флотационные установки для очистки электролитов от шлама (рис. 2.26) состоят из бака и сопла 2. Благодаря наличию в отработанном электролите 1 пузырьков 3 водорода и добавлению в бак пенообразователя (мыла) частицы шлама всплывают на поверхность, откуда удаляются совками с мелкосетчатым дном.